Конспект лекций Бордусов

.pdf

90

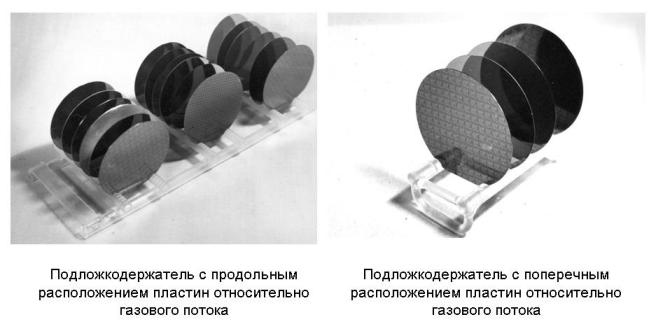

Рис. 7.4. Варианты расположения подложек ИМС при проведении плазмохимической обработки

Оба типа реакторов могут использоваться как для травления, так и для нанесения пленок. Для нанесения пленок используют газовые реагенты, которые, располагаясь в плазме затем осаждаются на поверхность обрабатываемых пластин. Для травления применяют реагенты которые после разложения в плазме вступают в химическую реакцию с пластинами с образованием летучих продуктов. Протекание химических реакций стимулируется электронами, ионами и излучением плазмы.

Реакторы диодного типа для проведения плазмохимической обработки конструктивно выполнены так же, как и реакторы для реактивной ионноплазменной обработки. Однако плазмохимическую обработку проводят при более высоком давлении, не позволяющем ионам достичь энергии, превышающей порог распыления материала подложки. При снижении давления в реакторах плавающий потенциал обрабатываемых поверхностей растет, увеличивается длина свободного пробега ионов, что позволяет им приобрести значительную энергию, и плазмохимическая обработка переходит в реактивную ионноплазменную обработку.

Реакторы с объемным расположением подложек чаще всего имеют цилиндрическую форму и выполняются из кварца. Основные конструктивные решения таких реакторов схематично изображены на рис. 7.5.

91

Рис. 7.5. Схемы реакторов для плазмохимического травления: 1 – вакуумная камера; 2 – коллектор (отверстие) для напуска газа;

3 – откачное отверстие; 4 – обрабатываемые подложки; 5 – индуктор; 6 – конденсаторные обкладки; 7 – магнит; 8 нагреватель

Плазма в реакторах возбуждается либо индуктором (рис. 7.5, а – е), либо обкладками конденсатора (рис. 7.5, л). Во всех случаях возбуждающие элементы вынесенные за приделы реакционно-разрядной камеры, что обеспечивает отсутствие взаимодействия плазмы с их материалом, и следовательно, чистоту процессов.

Наиболее простая конструкция реактора представлена на рис. 7.5, а, но в такой системе наблюдается изменение конструкции активных частиц, а следовательно, и скорости травления по длине реактора, обусловленное протеканием вдоль него газового потока. Кроме того, из-за расположения подложек перпендикулярно потоку происходит их взаимная экранировка. В таком реакторе газ подается и откачивается через фланцы, что усложняет загрузку и выгрузку пластин. Конструкция реактора с одним съемным фланцем (рис. 7.5, б) облегчает загрузку и выгрузку пластин, однако газовый поток в нем организован неоптимальным образом.

92

Для улучшения равномерности подачи газового реагента используются коллекторы в виде трубок, расположенных симметрично вдоль цилиндрических стенок реактора (рис. 7.5, в, д, е, л). В наиболее совершенной конструкции реактора с распределенным напуском и откачкой газа (рис. 7.5, г) предусмотрена съемная внутренняя камера с прорезями для откачки и штырьками для точной установки кассеты с пластинами, составляющая единое целое с фланцем. Эта камера обеспечивает равномерную обработку и позволяет ускорить загрузку и выгрузку подложек.

Приведенные конструкции реакторов дают разброс скоростей обработки по подложке и в партии порядка 10 — 15 %. Для улучшения равномерности обработки в реакторе (рис. 7.5, д) может быть использовано магнитное поле, вектор которого направлен параллельно оси реактора. Ось реактора может быть расположена как горизонтально, так и вертикально.

Реакторы с емкостным способом возбуждения плазмы (рис. 7.5, ж – к), различаются формой обкладок конденсатора (электродов) и способом подачи газа. В реакторе, представленном на рис. 7.5, ж, электроды выполнены в виде пластин, наложенных на внешнюю стенку кварцевого реактора в верхней его части. Такая конструкция не обеспечивает хорошей равномерности плазмы в реакторе, поэтому чаще используется электродная система в виде двух полуцилиндров, охватывающих реактор (рис. 7.5, з). Чтобы устранить взаимную экранировку пластин, можно пользоваться реактором с подачей газа и откачкой через отверстия в цилиндрической стенке реактора (рис. 7.5, и). Более совершенная конструкция с распределенной подачей и откачкой газа представлена на рис. 7.5, к.

Совмещение индуктивного и емкостного способов возбуждения позволяет получить хорошую однородность пространственного распределения плотности плазмы в широком диапазоне рабочих давлений (рис. 7.5, л).

Общей чертой всех реакторов объемного типа является кассетная загрузка подложек. Одновременно в реакторе может обрабатываться 20 — 100 подложек. Высокая производительность таких реакторов — их главное достоинство. В то же время кассетная загрузка подложек затрудняет создание установок непрерывного действия. Кроме того, для получения стабильных результатов обработки необходима высокая точность поддержания рабочих параметров от цикла к циклу, что является сложной технической задачей.

В последние годы появился еще один тип реакторов для плазмохимической обработки. В нем разделены области генерации плазмы и обработки подложки (рис. 7.6).

Обрабатываемые пластины вынесены из плазмы и химически активные частицы (радикалы), обрабатывающиеся в плазме, доставляются к ним газовым потоком или диффузией. В технологии интегральных схем эти реакторы чаще всего используются для травления. Такой процесс называют радикальным травлением. При радикальном травлении подложки меньше подвергаются воздействию заряженных частиц, чем при размещении в плазме, что делает реакторы для радикального травления перспективным для изготовления СБИС.

93

В технологии СБИС проблема радиационных повреждений заряженных частиц сейчас стала одной из основных.

Процесс радикального травления может осуществляться в цилиндрических реакторах с профилированным цилиндром-вкладышем (реакторы туннельного типа). В таких реакторах зона плазмы окружает реакционную зону и химически активные частицы доставляются к подложкам диффузией. Возможно проведение процесса также в реакторах , в которых плазменная зона не охватывает реакционную зону и химически активные частицы доставляются к подложкам диффузией. Возможно проведение процесса также в реакторах, в которых плазменная зона не охватывает реакционную. В них используют поток газа из области плазмы в реакционную зону к обрабатываемым подложкам. В таких реакторах зона плазмы и реакционная зона обычно конструктивно выделены в отдельные камеры. Реакторы обоих типов схематично представлены на рис. 7.6, а – с. Каждый тип различается расположением элементов, способом загрузки подложек, выводом и откачкой газа, способом возбуждения плазмы.

В цилиндрических реакторах с перфорированным цилиндром (рис. 7.6, а – г) применяют ВЧили СВЧ-возбуждения плазмы. Отличие между реакторами состоит в частности, в том, что перфорированный цилиндр может быть заземлен, служить ВЧэлектродом или находиться под плавающим потенциалом. Диаметр отверстий в перфорированных цилиндрах должен превышать длину свободного пробега частиц, чтобы не препятствовать их проникновению внутрь цилиндра. Обычно размер отверстий составляет два — четыре миллиметра. Цилиндры изготавливаются из углеродистой стали, никеля или алюминия, они имеют прозрачность не менее 25%.

Наиболее широко распространены реакторы с горизонтальным расположением оси. Такое расположение удобно для кассетной загрузки подложек. Имеются также установки с вертикальным расположением оси реактора (рис. 7.6, в), что обеспечивает удобство вращения подложкодержателей.

Цилиндрические реакторы с перфорированным цилиндром широко применяются в промышленности, в то время как реакторы с конструктивным разделением реакционной и разрядной камер и кассетной загрузкой (рис. 7.6, д) не получили широкого распространения. Практика показала, что основным недостатком таких реакторов является большая неравномерность травления по подложке и в партии вследствие неоднородности распределения активных частиц по диаметру и длине реакционной камеры. Особенно большая неравномерность (50 — 100 %) наблюдается в реакторе изображенном на рис. 7.6, д, из-за его L- образной конфигурации. Соединение нескольких разрядных камер (рис. 7.6, е) улучшает равномерность до 15 — 30 %, но требует мощного ВЧ-генератора и улучшение равномерности (до 0,5 — 1 %) достигается при обработке подложек с расположением их перпендикулярно потоку пропускающего через реактор газа. Варианты конструкций реакторов представлены на рис. 7.6, з, и, к. Существуют конструкции реакторов, в которых поток газа из разрядной камеры доставляется к нескольким подложкам, расположенным в нескольких реакционных камерах (рис. 7.6, п). В большинстве реакторов разряд возбуждают с помощью электронных и безэлектронных ВЧ- и СВЧ-разрядов. Электроды обыч-

94

но выполнены в виде плоских пластин с отверстиями, через которые протекает поток газа. Для более полной доставки активных частиц потоком газа из плазмы к подложкам стенки разрядной камеры охлаждают, а в реакционной зоне устанавливают вкладыш из материала, не взаимодействующего с химически активными частицами, например из окиси алюминия. В некоторых случаях это позволяет увеличить скорость обработки вдвое.

Рис. 7.6. Схемы конструкций реакторов для радикального травления: 1 – вакуумная камера; 2 – коллектор (отверстие) для подачи газа;

3 – откачное отверстие; 4 – перфорированный цилиндр; 5 – обрабатываемые подложки; 6 – индуктор; 7 – конденсаторные обкладки; 8 – перфорирован-

ные электроды; 9 – змеевик водяного охлаждения; 10 – вкладыш; 11 – дополнительные

электроды; 12 – магнит; 13 – экран; 14 – регулируемый затвор; 15 – нагреватель

Сохранение установкой дополнительных электродов, соединенных с ВЧгенератором и поддерживающих разряд в каналах, по которым трансформируются частицы (рис. 7.6, п). Такое устройство особенно эффективно при значительном удалении подложек от разрядной камеры.

95

Для эффективной экранировки обрабатываемых пластин от воздействия заряженных частиц используются заземленные металлические сетки, установленные между разрядной и реакционной камерами. Возможно использование магнитного поля, которое создается дополнительно устанавливаемым магнитом (рис. 7.6, с) и препятствует проникновению заряженных частиц к подложкам.