Конспект лекций Бордусов

.pdf10

ностей: 0,04; 0,10; 0,25; 0,40; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 25,0; 40,0; 63,0;100; 160; 250 кВт.

Мощность, потребляемая ультразвуковой установкой представляет собой суммарную мощность всех потребителей энергии установки с учетом потерь, т.е. мощность, подводимую установке. В общем случае это не только электрическая мощность, но и мощность других источников энергии (пар, горячая и холодная вода, сжатый воздух и т.п.).

Режим работы ультразвуковой установки определяется видом и характером технологического процесса, а также формой и характером ультразвуковых колебаний. Наиболее часто в ультразвуковых установках применяется непрерывная генерация ультразвуковых колебаний с постоянной амплитудой; реже применяется работа с радиочастотными импульсами, ударное возбуждение электроакустических преобразователей видеоимпульсами, амплитудная и частотная модуляции.

Уровень индустриальных радиопомех определяется для комплекса: ультразвуковой генератор; фидер, питающий электроакустические преобразователи, и сами преобразователи. Уровень радиопомех должен соответствовать действующим нормам допускаемых индустриальных радиопомех.

1.3.2. Неэлектрические характеристики

Производительность ультразвуковых установок в зависимости от технологического процесса, вида обрабатываемого изделия или материала выражается в различных величинах. Так, при ультразвуковой очистке, гальванических процессах интенсифицируемых с помощью ультразвука, производительность может выражаться массой или числом деталей, обрабатываемых в единицу време-

ни (кг/с, шт./с); длинной или площадью поверхности, обрабатываемой в единицу времени (м/с, м2/с) и т.п.

При ультразвуковой механической обработке производительность оценивается объемом или массой снимаемого материала в единицу времени (м3/с, кг/с), а при ультразвуковой сварке — числом сварных точек или длиной сварного шва, получаемого в единицу времени (шт./с, м/с). При эмульгировании или диспергировании производительность определяется массой или объемом вещества, обрабатываемого в единицу времени (м3/с, кг/с).

Конструктивные требования определяются назначением установки и условиями ее эксплуатации с точки зрения ее простоты, удобства обслуживания и ремонтоспособности, а также удобства управления установкой и сигнализации, защиты от аварийных ситуаций, безопасности работы обслуживающего персонала.

В некоторых случаях могут быть предъявлены специальные конструктивные требования, определяемые условиями работы установки в помещениях с повышенной влажностью, парами щелочей и кислот, токопроводящей пылью и т.п.

11

1.4. Примеры типовых схем и работы оборудования для УЗ обработки

На примере ультразвукового станка для обработки направленным абразивом и ультразвуковой установки для очистки деталей от загрязнений рассмотрим типовые схемы и работу этого вида оборудования.

Схему УЗ станка для обработки направленным абразивом смотри на рис.

1.4.

Станок содержит станину 1; координатный стол 2 для закрепления заготовки 3; акустическую головку 7, включающую ультразвуковой преобразователь 6, концентратор 5 и рабочий инструмент 4; механизм 8 подачи акустической головки и создания статической нагрузки Q инструмента на заготовку; источник питания (ультразвуковой генератор) 9; систему принудительной подачи и сброса абразивной суспензии 10, состоящей из трубопроводов 11, насоса 12 и бака с абразивной суспензией 13.

Рис. 1.4. Схема ультразвукового станка для обработки направленным абразивом

Крепление колебательной головки осуществлено в узле смещения концентратора. Инструмент 4 совершает колебания с ультразвуковой частотой, в то время как механизм подачи акустической головки и создания статической нагрузки не колеблется. В зону обработки из бака 13 подается абразивная суспензия. Под воздействием колебаний зерна абразива взаимодействуют с поверхностью заготовки, производя обработку.

Схему установки для ультразвуковой очистки микролент по многовитковому принципу смотри на рис 1.2.

12

Рис. 1.5. Схему установки для УЗ очистки микролент по многовитковому принципу

Вобщем случае технологическое оборудование для УЗ очистки состоит из:

1)технологического устройства, 2) УЗГ, 3) преобразователей, 4) оснастки (подвесок, сеток, роликов и т.д.), 5) вспомогательного оборудования (устройств для регенерации моющих сред, перемещения и т.д.).

1.5. Оборудование для ультразвуковой размерной обработки

На универсальных или специализированных станках для УЗО можно выполнить несколько операций. Оборудование для выполнения одной технологической операции целесообразно создавать на базе универсальных металлорежущих станков. Механизмы станка осуществляют все основные перемещения детали, а ультразвуковое устройство выполняет свою технологическую функцию — обработку детали при воздействии ультразвуковых колебаний. Применение ультразвуковых головок, дополняющих металлорежущие станки, оказывается часто более экономичным, чем создание специализированного станка.

Рассмотрим кратко основные конструктивные особенности универсальных ультразвуковых станков и их средства технологического оснащения.

1.6. Универсальные ультразвуковые станки

Универсальные ультразвуковые станки выполняются обычно однопозиционными с вертикальным расположением акустической рабочей головки. По выходной мощности генератора станки делятся на три группы:

1)станки малой мощности (0,03…0,2 кВт);

2)станки средней мощности (0,25…1,5 кВт);

3)станки большой мощности (1,6…4,0 кВт).

Станки малой мощности применяют для обработки неглубоких отверстий малых диаметров (0,15…15 мм). Такие станки небольшие, конструктивно

13

напоминают сверлильные. Один из таких станков — УЗСН-3. В нем используется генератор УТ-0,3 (мощностью 0,2…0,3 кВт). На базе генератора УЗГ-200 мощностью 0,2 кВт разработан полуавтоматический настольный ультразвуковой станок П-3371. В таких станках обычно используют преобразователи из пьезокерамики или феррита.

Наиболее распространены станки средней мощности. По внешнему виду они напоминают стационарные вертикально-сверлильные или вертикальнофрезерные. Некоторые из них, сравнительно небольшой мощности (0,3…0,4 кВт), изготавливают настольными. К станкам средней мощности от-

носятся модели 4770, 4772, 1772А.

УЗ станки с акустическими головками мощностью более 1,6…2 кВт распространены меньше, чем станки первых двух групп. По конструкции они мало отличаются от станков средней мощности. К этой группе станков относится модель 4773А, разработанная в ЭНИМСе (экспериментальный НИИ металлорежущих станков).

В станках можно выделить следующие основные функциональные части:

—механическая часть, обеспечивающая точность процесса обработки и возможность организации всех видов движения инструмента и заготовки;

—акустическая головка, предназначенная для преобразования электрической энергии от УЗГ в акустическую и передачи ее ультразвуковому инструменту;

—механизм подачи, служащий для создания статической нагрузки инструмента на заготовку и для поддержания этой нагрузки при обработке;

—источник питания ультразвуковых преобразователей;

—система автоматики и управления, позволяющая проводить обработку при ручном управлении либо по заранее заданной программе: быстрый подвод инструмента к заготовке; обработка с оптимальной силой подачи

на заданную глубину; уменьшение силы подачи при выходе инструмента из заготовки и выключение подачи на нужной глубине.

Внешний вид типовых универсальных станков для УЗ размерной обработки материалов показан на рисунках.

Вопросы, касающиеся схем функционирования, особенностей построения и взаимодействия узлов и элементов механической части, механизмов подачи и систем автоматики и управления достаточно подробно рассматриваются в соответствующей литературе по работе и проектированию металлорежущих станков и в соответствующих лекционных курсах учебной программы. Поэтому здесь внимание на них акцентироваться не будет.

Больший интерес для нас представляет выбор и инженерный расчет инструмента для УЗ обработки.

1.7. Конструктивные и технологические особенности инструмента для УЗО

При ультразвуковой абразивной обработке свободными зернами инструменты являются сменными элементами колебательной системы и входят в со-

14

став акустической головки. Различают две разновидности инструментов:

1)когда функции инструмента выполняет концентратор-волновод, т.е. обработку осуществляют нижней частью сменного концентратора, которую выполняют соответствующей конфигурации;

2)когда инструмент изготавливают в виде самостоятельных элементовнасадок, присоединяемых к сменному концентратору-волноводу неразъемным (пайкой) или разъемным (резьбовым) способом соединения.

По технологическому назначению различают инструменты:

— для обработки одной детали;

— для обработки нескольких заготовок или нескольких элементов одной заготовки (групповые).

Высокие технологические показатели системы концентратор-инструмент (КИ) достигаются при выполнении следующих основных требований:

а) конструкция КИ должна обеспечивать хорошую передачу УЗК в зону обработки. Места соединения отдельных конструктивных элементов КИ должны иметь достаточно малые акустические сопротивления;

б) конструкция КИ должна исключать образование высоких концентраций напряжений. Поверхности КИ должны быть выполнены с малой шероховатостью, особенно в местах стыков элементов колебательной системы;

в) при проектировании желательно обеспечить симметрию инструмента и концентратора. Центр тяжести инструмента должен быть совмещен с осью колебательной системы;

г) высоту инструмента нужно выбирать с учетом его износа, что обеспечивает наибольшую долговечность КИ.

1.8.Типовые конструкции инструментов для УЗО

Сменные концентраторы-инструменты являются, как правило, трансформаторами колебаний малой амплитуды (5…10 мкм) на входном торце волновода в колебания большой амплитуды (20…60 мкм) на выходном торце меньшей площади. Наиболее часто в качестве сменных применяют ступенчатые концен- траторы-инструменты, которые относительно просты в изготовлении и обеспечивают коэффициент трансформации.

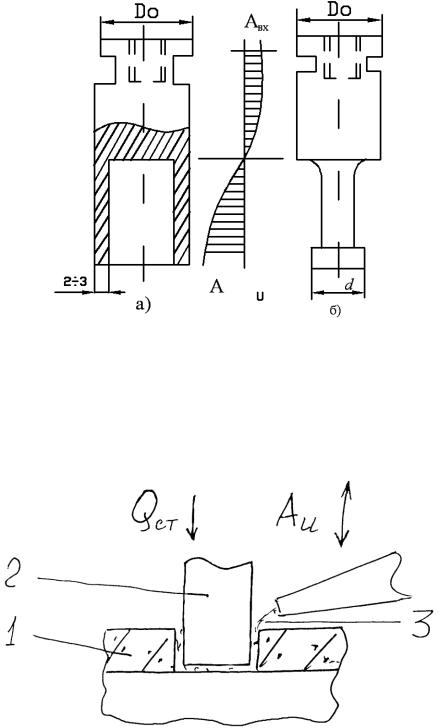

Пример: конструкция сменных ступенчатых концентраторов-инструментов полуволновой длины приведены на рис. 1.6.

Конструкция рабочей части инструмента определяется видом операции УЗАО и кинематической схемой обработки. Типовые операции имеют следующие кинематические схемы:

1) Отрезка (УЗОт). Назначение — отделение части заготовки по незамкнутому контуру. Минимальная ширина реза 0,3…0,5 мм.

15

Рис. 1.6. Варианты конструкций сменных ступенчатых концентраторов-инструментов полуволновой длины:

а) полый для УЗ вырезания и прошивания сквозных отверстий диаметром более 12 мм;

б) с внешней ступенью для УЗ прошивания отверстий и полостей с рабочим пояском грибкового типа (d = 10…30 мм, при D0 = 40…50 мм).

Рис. 1.7. Схема процесса УЗ отрезки

2) Вырезание (УЗВ). Назначение — вырезание заготовок толщиной до 6…10 мм по наружному замкнутому контуру.

16

Рис. 1.8. Схема процесса УЗ вырезания

3) Объемное копирование (УЗОК). Назначение — формообразование рельефных изображений и полостей (вогнутой или выпуклой) формы.

Рис. 1.9. Схема процесса УЗ объемного копирования

4) Прошивание (УЗПр). Назначение — формообразование отверстий различного контура постоянного сечения и т.д.

Рис. 1.10. Схема процесса УЗ объемного прошивания

17

Во всех этих случаях инструмент 2 совершает продольные УЗК с амплитудой А. Рабочую подачу осуществляют вертикальным перемещением инструмента или заготовки 1 с усилием Q. Абразивную суспензию 3 подают поливом извне или через полость инструмента.

Сменные ультразвуковые инструменты-насадки имеют различные конструктивные решения по форме и способу соединения с концентратором.

1) Сборный инструмент с резьбовым хвостовиком (различные крепления к сменному концентратору).

Рис. 1.11. Сборный инструмент с резьбовым хвостовиком

2) Цельный инструмент с креплением к концентратору шпилькой.

Рис. 1.12. Цельный инструмент с креплением к концентратору шпилькой

3) Цельный инструмент, соединяемый со сменным концентратором накидной гайкой.

18

Рис. 1.13. Цельный инструмент, соединяемый со сменным концентратором накидной гайкой

Возможны и другие способы соединения инструмента с концентратором: цанговым зажимом, штифтом, пайкой и т.д.

Хороший акустический контакт концентраторов и инструментов обеспечивают соединения пайкой серебряными припоями ПСр25, ПСр40, ПСр45. При этом амплитуда в зоне обработки достигает 25 мкм и более. Пайка оловянносвинцовыми припоями (ПОС40, ПОС61, ПОС90) обеспечивает амплитуду до 20 мкм. Резьбовые соединения обеспечивают трансформацию амплитуд 10…15 мкм. Резьбовые соединения выполняются с мелким шагом (0,75 мм), что обеспечивает надежность соединения при УЗК.

Условия достижения высокого качества паяных или резьбовых соединений инструментов как элементов колебательной системы следующие:

а) изготовление соединяемых элементов из материалов с одинаковыми или близкими физико-механическими свойствами;

б) Выбор параметра шероховатости сопрягаемых поверхностей, трансформирующих УЗК (≤1,25 мкм); обеспечение прочного механического крепления резьбовых соединений или надежного сжатия при пайке; отсутствие пор и пустот в стенках;

в) выполнения резьбовых соединений с зазорами, что исключает перекосы контактных поверхностей.

1.9. Материалы инструментов

Сменные концентраторы и инструменты изготавливают из износостойких к воздействию абразивных зерен материалов. При выборе материала учитывают также технические и технологические требования КД к инструменту и серийность производства.

Для изготовления сменных концентраторов-инструментов рекомендуют стали 45, 40Х, У8, У10. Для сменных инструментов — стали 45 и 40Х. Для сменных инструментов со сложной формой рабочей части используют латунь,

19

что позволяет снизить трудоемкость их изготовления. При серийном и массовом производстве для формообразования рабочей части инструментов со сложной конструкцией целесообразно применять ЭХО или ЭЭО.

Выгодно использовать для инструментов, особенно многоместных, калиброванный по сечению прокат (прутки, трубки, профили).

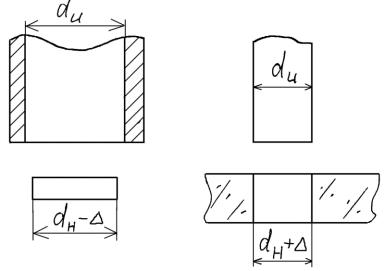

1.10. Форма и размеры рабочей части УЗ инструмента

Конфигурация рабочей части инструмента для большинства операций формообразования (УЗВ, УЗПр, УЗОК, УЗТ, УШ) повторяет форму и размеры обрабатываемого элемента детали. Торец рабочей части инструментов для УЗОК и УЗПр глухих отверстий и полостей соответствует форме обрабатываемого профиля. У полых инструментов наружного и внутреннего контуров выполняют эквидистантной с толщиной стенки 1,0…1,5 мм.

При определении размеров рабочей части инструмента следует учитывать максимальный размер абразивного зерна принятой фракции и дополнительное разбиение боковых поверхностей.

Для выполнения номинального размера с допуском при УЗВ (вырезание) соответствующий размер рабочей части инструмента определяется как:

1) du = (dH - ) + 2δ |

(1.1) |

Для УЗПр отверстий и других подобных операций:

2) du = (dH + ) - 2δ |

(1.2) |

Рис. 1.14. Соотношение размеров УЗ инструмента и детали

При проведении процесса УЗ-обработки необходимо учитывать «разбивание» отверстий, т.е. превышение за счет движения абразива поперечных размеров обработанной заготовки соответствующих размеров рабочей части инстру-