Конспект лекций Бордусов

.pdf

50

4. Оборудование для электроннолучевой обработки материалов

4.1. Технологические возможности и состав установок для электронно-лучевой обработки

В настоящее время электронный нагрев применяют в следующих технологических процессах:

1)получение отверстий, резка металлов, диэлектриков, синтетических материалов;

2)получение монтажных соединений в изделиях микроэлектроники;

3)сварка узлов электронных приборов, корпусов мощных полупроводниковых приборов, герметизация сваркой изделий радиоэлектроники;

4)сварка тугоплавких и химически активных металлов толщиной от нескольких десятых долей миллиметра до десяти и более миллиметров;

5)сварка крупногабаритных (более 100 мм.) деталей ответственного назначения из различных металлов, когда необходимо глубокое и узкое проплавление металла;

6)сварка изделий из разнородных металлов (тугоплавких и обычных), не удающаяся на воздухе;

7)получение сплавов особо чистых веществ с низким содержанием растворимых газов;

8)прецизионная плавка и выращивание монокристаллов и т.д.

Широкие технологические возможности привели к разработке целого ряда специализированных устройств для электроннолучевой обработки. Вместе с тем во всех электроннолучевых установках имеются общие системы, сходные по своему функциональному назначению и принципу действия.

Упрощенная типовая структурная схема электронно-лучевой установки имеет вид, представленный на рис. 4.1.

Рис. 4.1. Структурная схема установки для электронно-лучевой обработки материалов:

1 – источник заряженных частиц (электронов); 2 – фокусирующая система; 3 – система отклонения пучка; 4 – рабочая камера; 5 – средства откачки; 6 – блок питания источника частиц и систем управления пучком;

7 – устройство контроля за ходом технологического процесса.

51

Каждая установка состоит из двух комплексов:

1)электромеханический комплекс;

2)энергетический комплекс.

Электромеханический комплекс предназначен для выполнения всех операций, не связанных непосредственно с формированием электронного луча, управлением его интенсивностью и положением.

В энергетический комплекс входит аппаратура, предназначенная для формирования потока электронов и управления его параметрами и положением относительно обрабатываемой заготовки.

4.2. Электромеханический комплекс

Электромеханический комплекс служит для закрепления и выполнения всех необходимых технологических перемещений обрабатываемых изделий и электронной пушки, герметизации и вакуумирования рабочей камеры, управления всеми этими процессами. Этот комплекс состоит из:

1)рабочей камеры;

2)механизмов закрепления и перемещения деталей;

3)вакуумных откачных систем;

4)систем наблюдения за ходом протекания процесса;

5)системы защиты оператора от рентгеновского излучения;

6)вспомогательных устройств и механизмов.

4.2.1.Рабочая вакуумная камера

Рабочая вакуумная камера является основой конструкции устройства для ЭЛО. Ее конструкция определяется видом осуществляемого технологического процесса и является одним из наиболее важных и сложных узлов электромеханического комплекса. К конструкции рабочей вакуумной камеры предъявляются следующие требования:

1)размеры камеры должны быть достаточными для размещения обрабатываемых заготовок и вместе с тем необходимо стремиться к уменьшению объема камеры, чтобы сократить время откачки;

2)камера должна быть герметичной и одновременно должен быть обеспечен легкий доступ в рабочую зону на подготовительной стадии обработки;

3)вакуумная камера должна быть механически простой и жесткой;

4)материалы вакуумной камеры должны обладать минимальным газоотделением и максимально поглощать рентгеновское излучение, возникающее в зоне обработки.

(Технологические требования к жесткости конструкций, снижение газоотделения, герметичности, немагнитности, обеспечение периодичности и непрерывности работы и т.д. и пути их выполнения рассмотрены ранее в курсе вакуумной техники.)

52

В настоящее время используются различные варианты конструкций узлов размещения электронной пушки в рабочей камере, но обязательным элементом конструкции является высоковакуумный насос, откачивающий внутренний объем пушки (см. рис. 4.2).

а) |

б) |

|

в) |

г) |

Рис. 4.2. Варианты размещения электронной пушки в вакуумном блоке установки УЗО

53

На схеме (а) и (б) в рабочей камере поддерживается глубокий вакуум, в других случаях — промежуточный.

При обработке специальных деталей (таких как длинномерные трубы, ленты и т.д.) могут использоваться так называемые камеры проходного типа, в которых устроены вакуумные шлюзы для входа и выхода заготовки.

В последнее время для повышения производительности работы установок ЭЛО получили развитие многопозиционные манипуляторы с выводом детали после обработки (в частности, сварки) в обычные атмосферные условия. Такие установки называются тактовыми.

Схема конструкции манипулятора тактовой электронно-лучевой установки высокой производительности для сварки в промежуточном вакууме имеет вид представленный на рис. 4.3.

Рис. 4.3. Схема конструкции манипулятора тактовой электронно-лучевой установки

Манипулятор 1 выполнен в виде многопозиционного стола, в котором смонтированы сварочные рабочие камеры. Для увеличения скорости откачки объем камеры 2 выполняется минимальным, достаточным для размещения одной детали 3.

На поз. 1' стола производится выгрузка сваренных деталей и закладка свариваемых.

На поз. 3' камера с деталью откачивается до промежуточного вакуума. На поз. 4' происходит сварка (в промежуточном или высоком вакууме). Длительность процесса сварки фактически и определяет время одного такта движения стола, поскольку само перемещение с позиции на позицию занимает минимальное время. На поз. 5' деталь остывает под вакуумом. В случае необходимости можно на промежуточных позициях ввести дополнительные технологические операции (например, предварительный высокочастотный подогрев на поз. 2'' в случае сварки деталей с высоким содержанием углерода).

Для сварки крупногабаритных деталей разработаны т.н. шагающие камеры, которые выполнены в виде двойных сильфонных стенок, из пространства между которыми постоянно откачивается воздух. Процесс «шагания» камеры

54

состоит в последовательном перемещении стенок камеры с паузой для откачки (см. рис.).

4.2.2. Вакуумная система

Основная функция вакуумной системы — создание и поддержание в рабочем объеме и в электронной пушке необходимого вакуума.

Давление в зоне взаимодействия электронного луча с обрабатываемым изделием в зависимости от вида технологического процесса составляет 10-1…10-4 Па.

Возможна также сварка с выведением электронного луча в атмосферу. Внутри электронной пушки, где происходит ускорение и формирование электронного потока, вакуум должен быть не хуже 10-3 Па для предотвращения электрического пробоя между электродами.

По степени защиты нагретого объекта установки могут быть с вакуумными системами трех типов:

1)высоковакуумные установки с рабочим давлением P = 10-2…10-3 Па и

ниже;

2)установки промежуточного вакуума с P = 10-10 Па;

3)установки для внешней обработки и сварки.

Наиболее распространенные схемы вакуумных систем высоковакуумных установок имеют вид, представленный на рис. 4.4.

Рис. 4.4. Схемы вакуумных систем установок для ЭЛО:

1 – механический форвакуумный насос; 2 – диффузионный насос; 3 – вакуумный затвор; 4 – вентиль; 5 – бустерный паромасленный насос.

При интенсивном газовыделении в процессе ЭЛО используется схема (б). При работе диффузионных насосов пары рабочих жидкостей (масел) попа-

дают в откачиваемый объем. Если по технологическим условиям наличие паров масла недопустимо, применяют насосы других типов (сорбционные, магниторазрядные, ионные, турбомолекулярные).

55

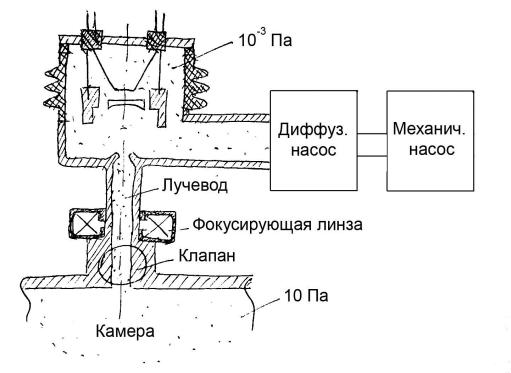

В установках для обработки в промежуточном вакууме электронная пушка имеет отдельную откачку, и ее камера присоединяется к камере с обрабатываемой заготовкой только в процессе операции сварки или обработки. Характерной особенностью таких устройств является наличие лучеводов, т.е. устройств, обеспечивающих в совокупности со средствами дифференциальной вакуумной откачки поддержание рабочего вакуума в луче. Такие лучеводы чаще всего представляют собой длинные каналы возможно меньшего сечения, по которым луч проходит в камеру. В то же время они должны оказывать воздуху и парам металла, проходящим из камеры в пушку, достаточно большое сопротивление, чтобы обеспечить необходимый перепад давлений. Часто в лучеводе размещается вакуумный вентиль, позволяющий отделить пушку от камеры во время разгерметизации последней при смене деталей.

Схематически подсоединение электронной пушки к рабочей камере при обработке в промежуточном вакууме можно изобразить следующим образом:

Рис. 4.5. Схема соединения электронной пушки с технологической камерой установки для ЭЛО

Вакуумные системы установок с выводом пучка в атмосферу как правило имеют систему дифференциально откачиваемых камер, разделенных диафрагмами.

4.2.3. Системы позиционирования и перемещения заготовок

Конструкции систем позиционирования и перемещения заготовок определяются видом операции. Наиболее просты устройства, применяемые при электроннолучевой плавке (вытягивание слитка). Самые сложные системы исполь-

56

зуются при размерной обработке. Они обеспечивают до 5 — 6 видов различных перемещений с погрешностью позиционирования 1 — 5 мкм.

При электроннолучевой обработке отсутствует механический контакт между инструментом и изделием, поэтому требования к прочности и жесткости системы перемещения ниже, чем к механическим системам металлообрабатывающих станков.

Конструкция систем перемещения заготовок не может в ряде случаев обеспечить требования точности перемещения. Поэтому в настоящее время используется сочетание довольно «грубых» устройств перемещения и электронных систем автоматического совмещения начального положения электронного луча и обрабатываемого изделия.

4.2.4.Смотровые окна рабочих камер

Встенках рабочих камер технологических установок имеются окна для наблюдения, конструкция которых определяется характером операции и требованиями к условиям наблюдения. Окна наиболее простой конструкции применяют в установках для сварки сравнительно небольших изделий.

Вокна как правило, устанавливаются специальные свинцовые стекла для защиты от рентгеновского излучения. Окна установок большой мощности снабжаются устройствами для охлаждения. Водой охлаждается корпус окна, к которому через уплотняющие прокладки прижимается стекло. В установках, в которых происходит интенсивное испарение обрабатываемого материала, вызывающее интенсивное запыление стекла иллюминатора, используются специальные конструкции окон, снабженные приспособлениями для удаления осаждающихся пленок или предотвращающими запыление. Это могут быть дополнительные съемные стекла, специальные вращающиеся диски и барабаны, прозрачные пленки, перематывающиеся по мере их запыления.

Стекло должно быть достаточной толщины для выдерживания давления атмосферного воздуха.

При ускоряющих напряжениях U > 100 кВ и силе тока луча I > 5 А, чтобы снизить уровень излучения до допустимой нормы, толщина свинцового стекла должна быть более 50 мм. Технически это трудновыполнимо и в таких установках иллюминаторы, как правило, отсутствуют, а контроль и наблюдение за процессом осуществляется другим методами.

4.2.5.Системы контроля за ходом протекания процесса

Для этих целей используются:

1)оптические системы;

2)телевизионные системы наблюдения;

3)отраженные электроны;

4)рентгеновское излучение.

57

Оптические системы позволяют наблюдать за рабочей зоной под небольшим углом к оси луча на значительном расстоянии от нее и при большом увеличении. Оптическая система состоит, как правило, из объектива 4, окуляра 1, подсветки 2 и полупрозрачного зеркала 3.

Схема оптической системы имеет вид:

Рис. 4.6. Схема оптической системы контроля за протеканием процесса ЭЛО материала

Эти системы могут встраиваться в конструкцию электронной пушки (как это показано на рисунке) либо устанавливаться вне камеры. В первом случае для этих целей используется бинокулярный микроскоп.

Телевизионные системы наблюдения обеспечивают передачу изображения на значительное расстояние и дают возможность наблюдать за объектом, находящимся в труднодоступном месте. Телевизионное наблюдение можно осуществлять в видимой и инфракрасной части спектра. Применение телевизионных систем позволяет наилучшим образом защитить оператора от рентгеновского излучения.

Использование отраженных электронов основывается на эффекте зависимости сигнала отраженных от обрабатываемой поверхности электронов пучка от геометрии облучаемой поверхности. Этот метод контроля используется в установках электронно-лучевой сварки, т.к. для других видов обработки датчик отраженных электронов должен быть конструктивно сложен. Информационный сигнал от датчика получают при пересечении лучом линии стыка. Такие системы достаточно универсальны: они позволяют записывать в запоминающее устройство системы управления положение стыка перед сваркой, а также обеспечивают проведение текущего контроля положения луча относительно стыка непосредственно при выполнении сварочного шва.

58

Использование рентгеновского излучения. Принцип действия таких систем заключается в регистрации уменьшения уровня рентгеновского излучения, возникающего при взаимодействии луча с металлом при попадании луча в зазор в стыке. Электронный луч кратковременно выводится из сварочной зоны и пересекает стык перед ней. Траектория перемещения луча — треугольник или прямоугольник. Датчики рентгеновского излучения выявляют сигнал, характеризующий положение стыка, и система управления проводит необходимую коррекцию положения сварочной ванны относительно стыка.

4.3. Энергетический комплекс электронно-лучевой установки

Энергетический комплекс электронно-лучевой установки состоит из:

1)электронной пушки;

2)устройств для формирования, фокусирования и отклонения электронного луча;

3)блока питания электронно-оптической системы;

4)блока питания средств откачки;

5)блока питания привода и др.

Системы автоматического управления процессом обработки, как правило, не относятся ни к электрическому ни к энергетическому комплексу.

(Часть вопросов (электронная пушка, устройства для формирования, фокусирования и отклонения электронного луча — на самостоятельную проработ-

ку)).

(Часть вопросов выходит за рамки курса (системы электропитания, элек- тронно-оптические системы, питание средств откачки и т.д.)).

Поэтому рассмотрим вопрос, интегрально охватывающий работу ряда систем, входящих в энергетический комплекс.

4.4. Управление электронно-лучевой обработкой

Для электронно-лучевой обработки изделия при установленном рабочем давлении, включенной электронной пушке и всей электронно-оптической колонне необходимо управлять:

—током электронного пучка;

—положением электронного пучка на изделии;

—перемещением изделия.

Безинерционный ток электронного пучка можно изменять тремя способа-

ми:

1)ускоряющим напряжением,

2)напряжением смещения,

3)отклонением.

При изменении ускоряющего напряжения меняется глубина проникновения электронов в материал, что при обработке является нежелательным. По этой причине в основном применяется управление током путем изменения

59

напряжения смещения или отклонения луча с помощью специальной (бланкирующей) отклоняющей системы.

Обычно электронно-лучевая обработка производиться в импульсном режиме, поэтому названные методы управления, являясь практически безинерционными, позволяют реализовать малые времена воздействия электронного луча на элементы изделия.

Система управления отклонением предусматривает наличие отклоняющих пластин и диафрагмы, расположенных после анода электронной пушки.

Предполагается, что электронная пушка постоянно формирует электронный пучок. Если на отклоняющих пластинах отсутствует напряжение, то направление движения электронного пучка совпадает с электронно-оптической осью установки, пучок проходит через диафрагму и попадает на изделие. Для прекращения тока на отклоняющие пластины подают напряжение под действием которого луч отклоняется от электронно-оптической оси и не проходит через диафрагму. При такой модуляции пучка электронная пушка работает более стабильно, а источник ускоряющего напряжения постоянно нагружен, что обеспечивает установившийся режим работы.

Положение электронного пучка на обрабатываемом изделии меняют в основном путем отклонения пучка. Этот метод позволяет практически мгновенно установить электронный пучок в любое место обрабатываемого изделия. Для этого необходимо через отклоняющие катушки пропустить ток, вызывающий появление магнитного поля, которое смещает пучок в требуемое место на изделии. Величина отклоняющего тока задается программой заложенной в специализированное управляющее устройство.

Возможно отклонение электронного пучка и при использовании так называемой растровой развертки. В этом случае через катушки, вызывающие отклонение по одной координате, пропускают пилообразный ток с частотой строчной развертки, а через катушки, вызывающие отклонение по другой координате, пропускают пилообразный ток с частотой кадровой развертки. Обработка происходит в тех местах изделия, в которых в данный момент времени модулирующим импульсом отпирается электронная пушка.

4.5.Виды систем управления электронно-лучевыми установками

Внастоящее время в основном применяются два вида систем управления электронными установками:

1) система управления по заданной неизменной программе, не имеющей обратной связи;

2) системы управления по предварительно составленной программе, которая автоматически корректируется в процессе обработки.

При использовании первой системы, независимо от условий работы (ускоряющего напряжения, тока и диаметра пучка, большого начального рассогласования положения изделия и пучка, изменения рабочего давления, толщины и состава обрабатываемого покрытия и т.д.) обработка производится по установленной программе.