Конспект лекций Бордусов

.pdf

20

мента. С учетом разбивания поверхностей значение в первом случае увеличивают, а во втором уменьшают на 0,03 — 0,05 мм.

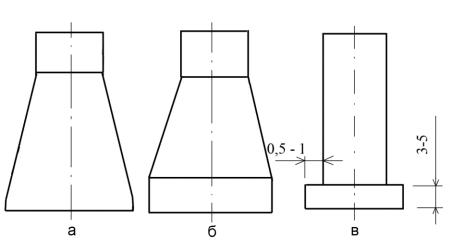

Для повышения точности УЗАО форму рабочей части инструмента выполняют разной:

Рис. 1.15. Форма рабочей части УЗ инструмента:

а – с обратной конусностью; б - с буртиком; в - с рабочим пояском ―грибкового‖ типа

Рациональная конструкция инструмента должна учитывать интенсивность его износа. Изнашивание инструментов при УЗАО происходит вследствие воздействия абразивных зерен, кавитационных сил, истирания. Наиболее интенсивно изнашивается рабочий торец инструментов, в меньшей части — боковые образующие.

Относительный продольный износ составляет:

|

u 100% |

(1.3) |

|

l0 |

|

где u — длина изношенной части инструмента,

l0 — глубина обработанной поверхности заготовки.

Величина для различных материалов колеблется от 0,46 (инструменты из стали У10А — обрабатываемый материал — стекло) до 140 (инструмент латунь — обрабатываемый материал — твердый сплав).

Для повышения износостойкости рабочей части УЗ-инструментов используют различные способы обработки: накатывание роликом, дробеструйный, азотирование, цементирование, закалка ТВЧ.

1.11. Расчет геометрических размеров концентраторов-инструментов

Выбор материала и конструкции концентратора-инструмента выполняют в соответствии с решаемой технологической задачей.

21

Для исключения поперечных колебаний КИ необходимо обеспечить усло-

вие

D0 0,3 , |

(1.4) |

где D0 — максимальный диаметр концентратора,— длина волны.

|

c |

1 |

|

|

E |

|

|

|

|

|

|

|

|

|

|

, |

(1.5) |

||

f |

f |

|

|||||||

где c — скорость УЗ в материале концентратора, м с ;

с ;

f — частота УЗ колебаний, 1/c;

E — модуль упругости 1-го рода, Па;

— плотность материала концентратора, кг/м3.

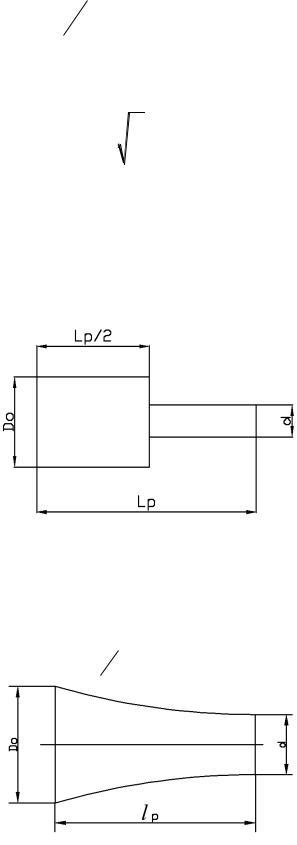

Расчет геометрических параметров наиболее распространенных типов концентраторов-инструментов проводят по следующим формулам:

Рис. 1.16. Ступенчатый цилиндрический концентратор:

D |

|

D |

|

при |

0 x |

lp |

; |

(1.6) |

||

x |

0 |

|

||||||||

|

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|||

Dx |

d при |

lp |

x lp ; |

(1.7) |

||||||

2 |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

lp |

|

|

|

(1.8) |

||

|

|

|

|

|

2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Рис. 1.17. Экcпотенциальный концентратор:

22

|

Dx |

D0 e x ; |

|

|

|||

|

2 |

|

|

|

ln N |

|

; |

|

|

|

|

|

|||

|

2 (ln N)2 |

||||||

|

|

|

|

|

|

||

N D0 d ;

|

|

|

|

ln N 2 |

|||

lp |

|

|

|

1 |

|

|

|

2 |

|

||||||

|

|

|

|

|

|||

(1.9)

(1.10)

(1.11)

(1.12)

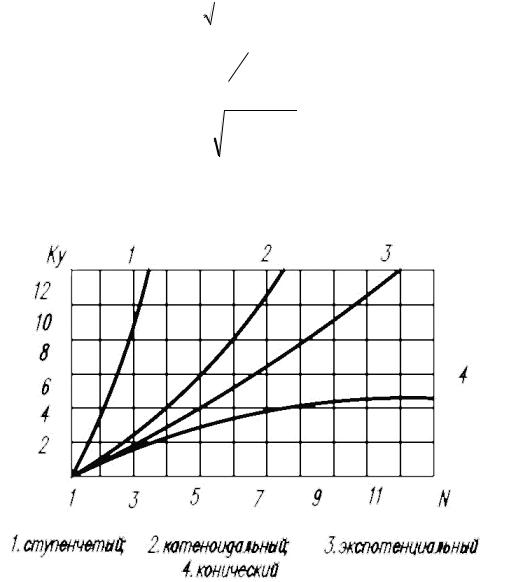

Типовые зависимости коэффициента усиления колебаний (Ку) от отношения диаметров входного и выходного торцов концентратора приведены на рис. 1.18.

Рис. 1.18. Соотношения Ку = Аu/Ав и N = D0/d

На практике коэффициент усиления для ступенчатых концентраторов принимают 4…6, для экспоненциальных 10…15.

Концентрацию механических напряжений в узлах колебаний ступенчатых концентраторов снижают применением плавных переходов (галтелей) радиусом до:

r 0,5 (D0 d) |

(1.13) |

Если к концентратору резонансной длины присоединяется сменный инструмент, то необходимо провести уточненный расчет геометрических размеров концентратора.

23

1.12. Порядок проектирования технологических процессов при УЗ-обработке

При проектировании технологических процессов, например УЗ-размерной обработки, необходимо выполнить следующее:

1.Оценить целесообразность обработки материала ультразвуковым способом по критерию хрупкости;

2.Выбрать схему обработки: способ подачи абразивной суспензии, необходимость вращения заготовки или инструмента, профиль инструмента, возможность использования многоместного группового инструмента;

3.Определить количество ходов (один или несколько) в зависимости от требований к точности обработки;

4.Рассчитать, спроектировать и изготовить ультразвуковой инструмент;

5.Выбрать режимы УЗ-обработки — частоту и амплитуду колебаний;

6.Подобрать УЗ преобразователь;

7.Подобрать источник питания;

8.Подобрать УЗ оборудование — станок, навесную акустическую головку;

9.Выбрать абразивную суспензию — твердость и зернистость абразива, жидкость несущую абразив;

10.Подобрать силу подачи инструмента и значение продольной подачи.

24

2. Оборудование для электроэрозионной обработки металлов

2.1. Классификация видов электроэрозионной (ЭЭ) обработки

В соответствии с технологическими признаками ГОСТ 2533182 установлены следующие виды ЭЭО:

—отрезка (ЭЭОт);

—объемное копирование (ЭЭОК);

—вырезание (ЭЭВ);

—прошивание (ЭЭПр);

—шлифование (ЭЭШ);

—доводка (ЭЭД);

—маркирование (ЭЭМ);

—электроэрозионное упрочнение (ЭЭУ).

Рассмотрим примеры кинематических схем некоторых видов ЭЭО и технологические особенности их проведения.

1. Электроэрозионная отрезка.

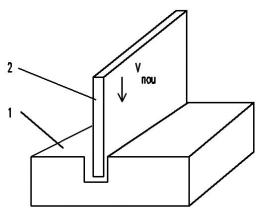

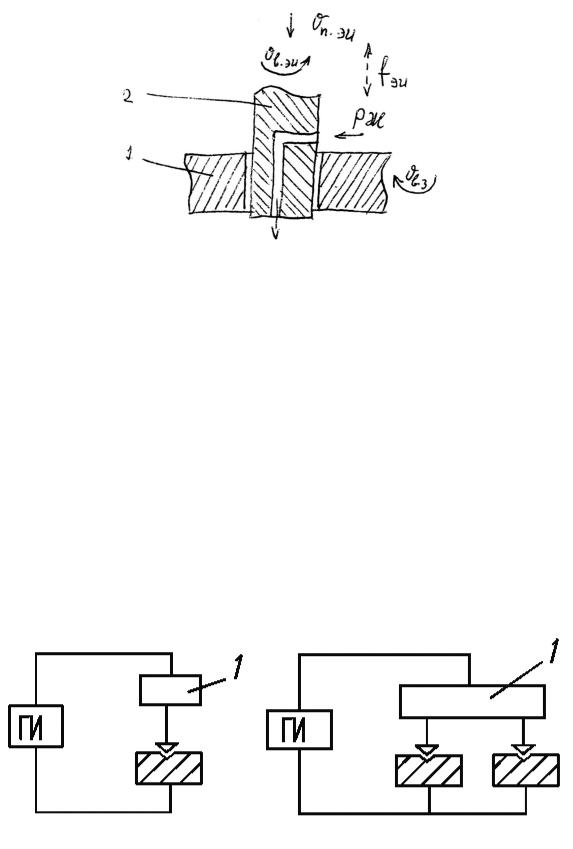

Рис. 2.1. Кинематическая схема процесса электроэрозионной отрезки

Электрод-инструмент 2 перемещается по направлению к заготовке 1 со скоростью. Заготовка неподвижна. Процесс осуществляют в ванне с рабочей жидкостью с вибрацией ЭИ или без нее.

2. Электроэрозионное прошивание.

Заготовка 1 вращается со скорость, а электрод-инструмент 2 перемещается по направлению к заготовке со скоростью Vэлэл, одновременно вращаясь со скоростью VВэл и вибрируя с частотой fэлэл.

Процесс проводят прямым копированием в ванне с РЖ с одновременной прокачкой ее через ЭИ или без прокачки. Вибрация ЭИ осуществляется для стабилизации процесса.

По характеру организации процесс ЭЭО можно выполнить с прямой или обратной полярностью, многоэлектродной или многоконтурной обработкой, методом прямого или обратного копирования и т.д.

25

Рис. 2.2. Кинематическая схема процесса электроэрозионного прошивания

Если обрабатываемая заготовка подключена к положительному полюсу генератора импульсов (ГИ), а ЭИ — к отрицательному, то такое включение электродов называется включением на прямую полярность. Если ЭИ подключен к положительному полюсу ГИ, а обрабатываемая заготовка — к отрицательному, то такое включение электродов называется включением на обратную полярность.

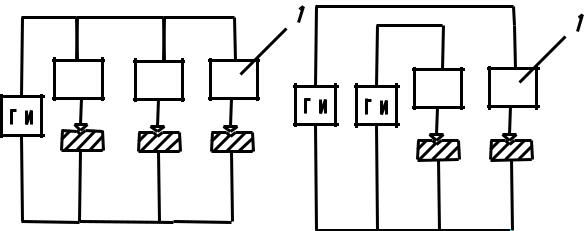

Обработка может быть одноэлектродной или многоэлектродной. Многоэлектродная (или многоинструментальная) обработка используется

при изготовлении деталей сложной формы (сеток электронных ламп, элементов СВЧ-техники и т.д.). В этом случае процесс осуществляется при одновременной работе большого числа однотипных или разных по конструкции ЭИ. Многоэлектродная обработка может вестись по одноконтурной или многоконтурной схемам. Под контуром понимают электрическую цепь питания с одним или несколькими ЭИ, в которой можно поддерживать режим, отличный от режима других контуров.

Рис. 2.3. Схема одноконтурной обработки

В контуре есть сопротивление 1 для независимой регулировки режима.

26

При многоконтурной схеме в разных контурах можно осуществлять работу с разными режимами.

Рис. 2.4. Схема многоконтурной обработки

2.2.Технологическое использование оборудования и процессов ЭЭО

1.Извлечение сломанных метчиков и сверл латунным или медным ЭИ диаметром равным половине диаметра нарезаемой резьбы или высверливаемого отверстия.

Для этих целей используются универсальные электроэрозионные копиро- вально-прошивочные станки модели 4Г721М или ЛКЗ-183, либо специализированные электроэрозионные станки модели 4610 для метчиков М2-М6 и модели 4Б711 для метчиков М6-М20. Последние два типа станков особенно эффективны в условиях крупносерийного производства.

2.Прошивание мелкоразмерных отверстий и щелей при изготовлении мелких сеток, волноводов, гребенок, фильтров и других деталей радиоэлектронной промышленности, где не допустимы заусенцы на внутренней полости. Отверстия могут выполняться произвольного сечения.

Так, при использовании электрода инструмента из вольфрамовой проволоки покрытой слоем меди получают отверстия диаметром менее 0,1 мм в твердых сплавах. Этим способом отверстие диаметром 0,03 мм в твердом сплаве ВК8 при помощи электрода-инструмента диаметром 0,02 мм можно прошить на глубину 0,1мм за 2 мин, а на глубину 0,3 — примерно за 4,5 мин.

С помощью электроэрозионного способа прошивают щелевидные отверстия шириной 0,15…0,3 мм на глубину до 5 мм. При этом отверстия могут быть расположены под различными углами друг к другу.

3.Образование окон в корпусах электрических машин и в трубах из нержавеющей стали посредством полого электрода-инструмента, изготовленного из листовой меди или латуни толщиной обычно 1 мм.

Для этих целей может использоваться электроэрозионный копировальнопрошивочный станок Модел+ПБ8X23 и др.

27

4.Электроэрозионное шлифование пакетов магнитопроводов электрических микромашин, ленточных витых трансформаторов, поверхности постоянных магнитов и т.д.

К примеру абразивное шлифование магнитопровода статора бесконтактного поворотного трансформатора 5БВТ вызывает прирост его потребляемой мощности на 30%, то электроэрозионное шлифование на чистовом режиме (f = 66 кГц, 3…4 Дж) — только на 2…3% по сравнению с необработанным состоянием (в необработанном состоянии отсутствует воздушный зазор между ротором и статором — плохие механические, точностные и другие показатели микромашин).

5.Электроэрозионное проволочное вырезание узких, ломанных и других пазов в деталях электронных приборов, разрезание труднообрабатываемых сплавов и редких дефицитных металлов с минимальными отходами. Эти операции выполняются на станках моделей 4532Ф3, 4732Ф3 и др.

6.Электроэрозионное легирование поверхностей катодов электронных приборов с целью повышения эмиссионной способности, подготовка поверхности под другие виды обработки («вспенивание поверхности», создание переходных слоев и т.д.), увеличение износостойкости и т.д. Для этих целей используются установки типа ЭФИ-78, ЭФИ-45, ЭФИ-25М и др.

2.3. Компоновка и состав электроэрозионного оборудования

Станки для электроэрозионной обработки состоят из трех основных элементов:

1)электрическая часть;

2)механическая часть;

3)система очистки.

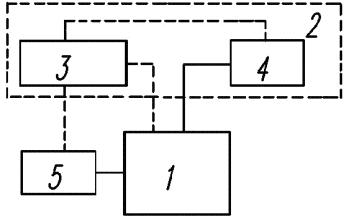

Типовая структура электроэрозионного оборудования имеет следующий вид:

Рис. 2.5. Типовая электроэрозионного оборудования: 1 – механическая часть; 2 – электрическая часть;

3 – система регулирования и управления процессом; 4 – генератор импульсов; 5 – система очистки и подачи

Механическая часть 1 включает:

28

1) рабочий стол для установки или закрепления заготовок; 2.) ванну для рабочей жидкости; 3) устройство для закрепления электрода-инструмента; 4) механизмы перемещения ЭИ;

5) следящие элементы системы регулирования и управления процессом. Электрическая часть 2 предназначена для создания и передачи энергии

электрического импульса электродам изделия и инструмента и включает генератор импульсов 4 и электрические элементы систем регулирования и управления процессом 3 (в данном случае под регулированием понимают автоматическое поддержание заданного режима обработки, а под управлением — направленное воздействие на процесс с целью получения заданных технологических показателей).

Система очистки и подачи РЖ в зону обработки 5 содержит приспособления для циркуляции, подачи к месту обработки, очистки, а в больших станках также и для охлаждения рабочей жидкости.

Механическая часть станка обеспечивает необходимое взаимное расположение обоих электродов, их закрепление и относительное перемещение, подвод к ним питания от ГИ, заданные условие для протекания электрических разрядов в РЖ.

Электроэрозионные станки снабжены специальными ваннами для обеспечения условий протекания электрических разрядов в РЖ. Существуют три типа станков:

1.С неподвижной ванной и перемещающимся кронштейном с закрепленными ЭИ и ЭЗ;

2.С неподвижной электродной системой и перемещающейся ванной, заполненной РЖ;

3.С неподвижными электродной системой и ванной (в этом случае РЖ к месту обработки подается поливом).

Наиболее точная обработка выполняется на станках последних двух типов.

2.4.Элементы и системы электроэрозионного оборудования

2.4.1.Генераторы импульсов

В настоящие время в электроэрозионных станках релаксационные, ламповые и полупроводниковые генераторы. Они должны соответствовать следующим требованиям:

1)иметь высокий КПД;

2)сохранить в процессе работы установленный режим обработки;

3)иметь широкий диапазон рабочих частот;

4)иметь форму и энергию импульса, обеспечивающий высокую производительность, низкую шероховатость обработанной поверхности и малый износ ЭИ.

Релаксационными генераторами называют те, у которых параметры импульса определяются состоянием межэлектродного промежутка. К ним отно-

29

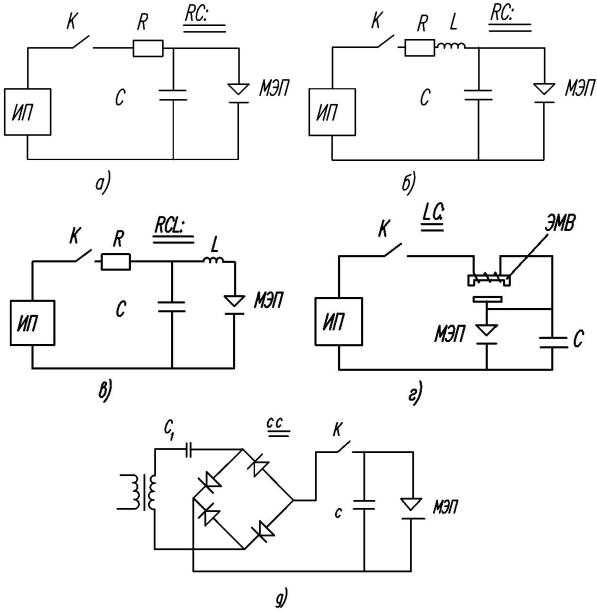

сятся: 1) RC-, RLC-, RCLгенераторы; 2) CL- и LCгенераторы у которых в зарядный или разрядный контуры включены индуктивные элементы и исключен токоограничивающися резистор; 3) ССгенератор, в котором ограничение тока обеспечивается конденсатором в зарядной цепи.

Рис. 2.6. Схемы импульсных генераторов

ВRC-генераторах (а) значительная часть энергии теряется на нагрев резистора и другие потери. КПД таких генераторов не превышает 25%. Мощность RC-генераторов обычно ограничивается 5-7 кВт, поэтому они используются в основном для чистовой обработки.

Введение в зарядную цепь RCгенератора индуктивности (RLCгенератор) повышает КПД генератора, позволяет снизить напряжение источника питания. Общим недостатком RC- и RLC-схем является т. н. наличие обратной полуволны, связанной с изменением знака напряжения на обкладках конденсатора после разряда. Этот эффект ускоряет износ электрода инструмента и его стремятся устранить. Это достигается введением в разрядную цепь индук-