Конспект лекций Бордусов

.pdfМАТЕРИАЛЫ

к дисциплине

"ТЕХНОЛОГИЧЕСКИЕ СИСТЕМЫ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ ПРОЦЕССОВ ФОРМИРОВАНИЯ СТРУКТУР ПРИБОРОВ ЭЛЕКТРОН-

НОЙ ТЕХНИКИ"

|

1 |

СОДЕРЖАНИЕ |

|

ВВЕДЕНИЕ |

3 |

1. Ультразвуковые электротехнологические установки |

6 |

1.1. Области применения и технологические возможности оборудования |

|

для ультразвуковой обработки (УЗО) |

6 |

1.2. Классификация и состав оборудования |

8 |

1.3. Основные технические характеристики ультразвуковых |

|

электротехнологических установок |

9 |

1.4. Примеры типовых схем и работы оборудования для УЗ обработки |

11 |

1.5. Оборудование для ультразвуковой размерной обработки |

12 |

1.6. Универсальные ультразвуковые станки |

12 |

1.7. Конструктивные и технологические особенности инструмента |

|

для УЗО |

13 |

1.8. Типовые конструкции инструментов для УЗО |

14 |

1.9. Материалы инструментов |

18 |

1.10. Форма и размеры рабочей части УЗ инструмента |

19 |

1.11. Расчет геометрических размеров концентраторов-инструментов |

20 |

1.12. Порядок проектирования технологических процессов при УЗ- |

|

обработке |

23 |

2. Оборудование для электроэрозионной обработки металлов |

24 |

2.1. Классификация видов электроэрозионной (ЭЭ) обработки |

24 |

2.2. Технологическое использование оборудования и процессов ЭЭО |

26 |

2.3. Компоновка и состав электроэрозионного оборудования |

27 |

2.4. Элементы и системы электроэрозионного оборудования |

28 |

2.5. Электроды-инструменты |

34 |

3. Оборудование для размерной электрохимической обработки |

37 |

3.1. Особенности процессов размерной ЭХО |

37 |

3.2. Области применения электрохимической размерной обработки |

37 |

3.3. Типовая структура оборудования для ЭХО |

39 |

3.4. Конструктивные особенности станка для электрохимической |

|

обработки |

40 |

3.5. Источники технологического тока |

41 |

3.6. Токоподводы установок электрохимической обработки |

42 |

3.7. Системы управления оборудованием ЭХО |

43 |

3.8. Виды и компоновка станков для ЭХО |

48 |

4. Оборудование для электроннолучевой обработки материалов |

50 |

4.1. Технологические возможности и состав установок |

50 |

для электронно-лучевой обработки |

50 |

4.2. Электромеханический комплекс |

51 |

4.3. Энергетический комплекс электронно-лучевой установки |

58 |

4.4. Управление электронно-лучевой обработкой |

58 |

4.5. Виды систем управления электронно-лучевыми установками |

59 |

2 |

|

4.6. Автоматизированная электронно-лучевая установка |

60 |

для сварки и размерной обработки |

60 |

5. Лазерное технологическое оборудование |

65 |

5.1. Технологические особенности оборудования для лазерной |

|

обработки материалов |

65 |

5.2. Применение лазерного технологического оборудования в |

|

производстве РЭС |

65 |

5.3. Структура и состав оборудования для лазерной обработки |

66 |

5.4. Виды лазерных технологических установок |

67 |

5.5. Компоновочные решения лазерных технологических устройств |

69 |

6. Оборудование электроимпульсной обработки пластическим |

|

деформированием |

73 |

6.1. Оборудование электроимпульсной обработки |

73 |

6.2. Установки магнитно-импульсной обработки металлов |

74 |

7. Оборудование для плазменной обработки материалов и изделий |

|

электронной техники |

80 |

7.1. Плазменное технологическое оборудование неравновесной плазмы |

80 |

3

ВВЕДЕНИЕ

Технология — наука по изучению процессов производства различных изделий и устройств. Слово «технология» образовано от двух греческих слов: «техно» — мастерство и «логос» — учение. Технология всегда связана с процессами переработки или обработки материалов, т.е. изменения их свойств или формы.

Совокупность действий, в результате которых сырье, материалы или полуфабрикаты превращаются на предприятии в готовую продукцию, называется «производственным процессом».

«Технологическим процессом» называется часть производственного процесса, связанная с непосредственным изменением формы или состояния материала, свойств отдельных деталей или их сборкой.

В широком смысле слова «технология» — это способ освоения человеком материального мира посредством социально организуемой деятельности.

При этом необходимо 3 компонента:

—научные принципы;

—орудия труда;

—люди, владеющие профессиональными навыками.

Электрофизические и электрохимические методы обработки появились сравнительно недавно: некоторым из них 50 лет, другим не более 10…15.

Новые методы начали интенсивно развиваться в связи с созданием современных отраслей промышленности (космической, атомной, электронной), стремительным ростом приборостроения, энергетического и химического машиностроения, инструментальной промышленности и др. С развитием этих отраслей создавались новые высокопрочные материалы, которые трудно поддаются классическим методам обработки резанием. Интенсивное внедрение в промышленность обработки давлением, точного литья, пластмасс увеличило потребность в штампах, литейных формах, пресс-формах и других изделиях сложной конфигурации.

В связи с созданием новых конструкций машин и приборов, тенденцией к миниатюризации в микроэлектронике и приборостроении требуется осуществлять уникальные технологические операции, невыполнимые или трудновыполнимые обычными методами обработки резанием.

Для многих из этих отраслей серьезной проблемой стало создание высокопроизводительных методов резки и раскроя листового материала при минимальном количестве отходов.

Решение многих проблем развития современного производства было найдено в создании, разработке и совершенствовании электрофизических и электрохимических методов обработки материалов. В основе этих методов лежит использование различных физико-химических процессов энергетического воздействия на заготовку для формообразования или обработки детали, либо материала.

Существуют несколько вариантов классификации методов электрофизико-

4

химической обработки:

а) по виду и характеру энергетического воздействия на обрабатываемый материал:

—электроразрядные;

—электрохимические;

—ультразвуковые;

—лучевые;

—комбинированные.

б) по характеру явлений, происходящих вследствие воздействия на заготовку электрического тока — основного вида энергии, затрачиваемого на осуществление обработки:

—химическое воздействие электрического тока (разновидности электрохимической обработки);

—теплового воздействия электрического тока (электроэрозионная обработка, плазменная, лучевые методы обработки, лазеры);

—механическое воздействие электрического тока или электромагнитного поля (УЗО, электрогидролиз);

—сочетание различных воздействий электрического тока и электромагнитного поля одновременно друг с другом, а также с различными процессами механической обработки.

в) по виду об работки:

—с применением инструмента (электроэрозионный, электрохимический, ультразвуковой);

—обработка с использованием высококонцентрированных потоков энергии (электроннолучевая, светолучевая, плазменная, электровзрывная, магнитоимпульсная);

—комбинированные методы (анодно-механический, электроэрозионнохимический, обработка с наложением ультразвуковых колебаний, электролазерный и др.).

Общей объединяющей основой всех этих методов является использование электрической энергии в процессе формообразования или обработки.

Необходимость применения и развития указанных методов обработки обусловлена тремя специфическими особенностями развития современных отраслей промышленности.

1.В конструкциях машин и приборов все шире применяются твердые, жаропрочные и другие специальные сплавы и стали с различными легирующими добавками, трудно обрабатываемые классическими методами механообработки.

2.Все чаще к формообразованию деталей приборов и устройств предъявляются специальные требования — обработка детали с точностью 1 мкм, прорезание пазов шириной 5…7 мкм, образование отверстия с криволинейной осью или конической поверхностью и др.

3.В связи с широким развитием вычислительной, полупроводниковой и электронной техники появилась необходимость массовой обработки миниатюрных деталей: обработка тонкостенных деталей, деталей объемом

5

меньше 1 см2 и др.

Примеры использования электрофизикохимических методов обработки в производстве изделий электронной техники:

электроэрозионная обработка — обработка полостей кованых штампов и пресс-форм, формообразование анодных блоков магнетронов, электроэрозионная вырезка деталей вакуумной и электронной техники (сеток, решеток, пазов и др.), прошивание мелкоразмерных отверстий в корпусах, деталях плазменных устройств, обработка мелких деталей из нержавеющей стали, вырезание спиралей ламп бегущей волны и т.д.;

электрохимическая обработка — обработка внутренних полостей сложной формы, сверление глубоких отверстий, полирование поверхности деталей сложной формы, снятие заусенцев на деталях после механической обработки, изготовление печатных плат;

ультразвуковая — очистка деталей, подложек ИС; сверление отверстий в полупроводниковых и диэлектрических подложках, приварка проволоки к контактным площадкам ИС и т.д.;

лазерная сварка — выводы диодов, миниатюрных реле (в частности герконовых), выводы для солнечных элементов, лазерная сварка баллонов для электронных ламп и корпусов полупроводниковых приборов;

лазерная резка — заготовок из алмаза, формы из керамических подложек, скрайбирование кристаллов и т.д.;

лазерное сверление, закалка и т.д. электронно-лучевая обработка — испарение материалов с целью нанесения тонких пленок, подгонка элементов ИС, зонная плавка с целью роста монокристаллов кремния и германия, точечная сварка, сварка деталей из разнородных материалов (вольфрам и молибден, никель и сталь), электронно-лучевая литография и т.д.;

плазменные методы — микрофрезерование, нанесение тонких пленок, резка, наплавка и т.д.;

электровзрывная — формирование отражателей приемно-передающих антенн и т.д.

Однако наряду с положительными особенностями или свойствами электрофизикохимических методов им присущи и некоторые недостатки или ограничения, которые обусловлены их физической сущность и спецификой.

Основные недостатки их следующие:

1)повышенная энергоемкость процессов при равнозначных с механической обработкой производительности и качественных показателях;

2)относительная громоздкость применяемого технологического оборудования и оснастки, а также необходимость применения специальных источников питания электрическим током, устройств для подачи, сбора, хранения и очистки рабочей жидкости;

3)необходимость размещения технологического оборудования в отдельных помещениях, связанная зачастую с учетом повышенной пожарной опасности и выполнением специфических требований безопасности труда.

6

1.Ультразвуковые электротехнологические установки

1.1.Области применения и технологические возможности оборудования

для ультразвуковой обработки (УЗО)

Современное развитие ультразвуковой техники открывает широкие возможности для применения ультразвука при интенсификации различных технологических процессов.

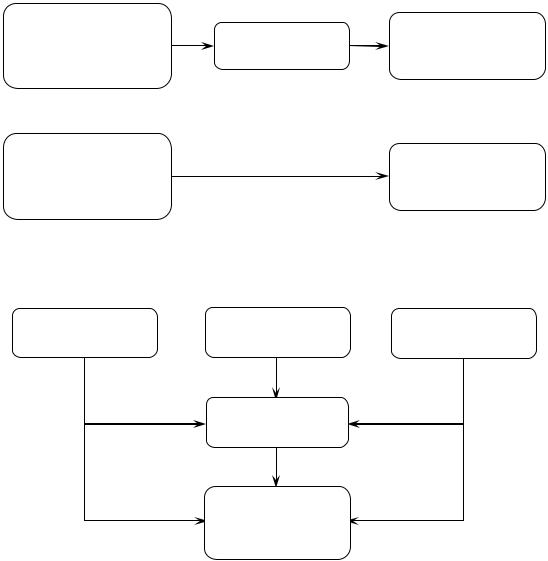

В общем случае можно представить три варианта ультразвуковых установок, классифицируемых по виду воздействия ультразвука на технологический объем.

Воздействие ультра- |

|

Объект |

|

звука, физические, |

Технологическая |

||

технологического |

|||

химические и прочие |

среда |

||

воздействия |

|||

воздействия |

|

||

|

|

а

Воздействие ультра- |

Объект |

|

звука, физические, |

||

технологического |

||

химические и прочие |

||

воздействия |

||

воздействия |

||

|

б

Воздействие |

Химическое |

Физическое |

ультразвука |

воздействие |

воздействие |

Технологическая

среда

Объект

технологического

воздействия

в

Рис. 1.1. Варианты построения ультразвуковых установок по виду воздействия ультразвука на технологический объект

7

По первой схеме осуществляется обработка изделия через промежуточную технологическую среду, служащую передаточным звеном между источником воздействия и объектом воздействия. Примером служат: ультразвуковая абразивная обработка (УЗАО), ультразвуковая очистка жидкости (УЗОч), диспергирование и др.

По второй схеме воздействие оказывается непосредственно на объект, без использования промежуточной технологической среды. Такие процессы происходят при воздействии на твердую среду, и реже — на жидкую. Примером могут служить операции соединения (сварка, пайка); снятие остаточных напряжений после термической обработки металла; дегазация расплавов и т. д.

По третьей схеме осуществляется комбинированное воздействие ультразвука и на объект, и на технологическую среду. Примерами являются: ультразвуковая очистка абразивным инструментом, очистка изделий при контактном возбуждении ультразвуком, механическая обработка режущим инструментом, в котором возбуждаются ультразвуковые колебания и т.д.

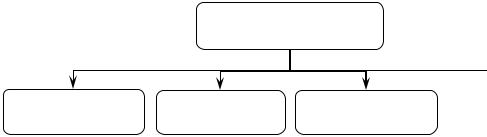

Наиболее широко в производстве изделий электронной техники представлены технологические процессы и установки, в которых обработка объекта ультразвуком осуществляется через технологическую среду. Они объединены в две большие группы:

—ультразвуковая абразивная обработка свободными абразивными зернами;

—УЗО, основанная на кавитационных явлениях.

УЗАО свободными абразивными зернами

Ультразвуковая |

УЗ вырезание |

УЗ объемное |

отрезка (УЗОт) |

|

копирование |

…

...

Рис. 1.2. Разновидности операций процесса ультразвуковой абразивной обработки

Методами УЗО свободными (незакрепленными) абразивными зернами, в основном, обрабатываются твердые хрупкие материалы.

При осуществлении этих операций, определяющим является воздействие УЗК, на абразивную суспензию, подаваемую в зазор между рабочей поверхностью УЗ-инструмента и заготовкой.

8

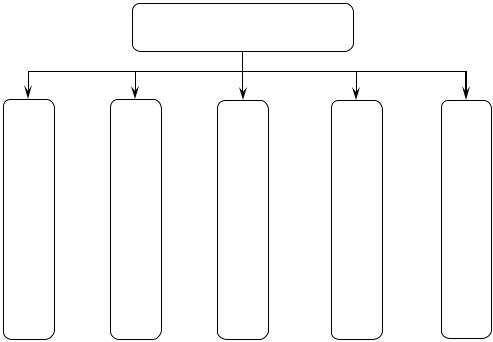

Процессы УЗО, основанные на кавитационных явлениях

Очистка заготовок и деталей от загрязнений |

Очистка абразивных (алмазных) инструментов от шлама |

Интенсификация химического травления |

Интенсификация нанесения гальванических покрытий |

Интенсификация процесса пропитки смолами |

Рис. 1.3. Разновидности операций процесса ультразвуковой обработки, основанные на кавитационных явлениях

Этот весьма краткий обзор методов обработки с использованием УЗК и реализуемых только по одной схеме организации технологических процессов и построения оборудования показывает на существование широкой разновидности оборудования, в основу работы которого положены ультразвуковые колебания.

1.2. Классификация и состав оборудования

Классификация ультразвуковых установок может осуществляться по различным признакам:

1)по схеме воздействия ультразвука на объект технологической обработки (обработка объекта ультразвуком через технологическую среду; непосредственное воздействие ультразвука на объект; комбинированное воздействие);

2)по областям применения (очистка, механическая обработка, ультразвуковая сварка, диспергирование, эмульгирование и т.д.);

3)по конструктивному оформлению оборудования, связанного с характером обслуживания (автоматизированные, полуавтоматизированные, с ручным обслуживанием и с применением малой механизации);

4)по использованию установок в общем цикле производства (установки индивидуального исполнения, установки встраиваемые в поточные линии, агрегаты и т.п.);

5)по техническим возможностям (универсальные, рассчитанные на производство операций при значительной номенклатуре обрабатываемых изделий; специализированные, предназначенные для обработки определенного вида изделий или группы однотипных изделий);

6)по габаритным размерам (стационарные и переносные).

9

Любая ультразвуковая установка представляет собой комплекс, состоящий из одного или нескольких ультразвуковых генераторов, предназначенных для преобразования энергии тока промышленной частоты в энергию тока высокой частоты, ультразвуковых преобразователей, преобразующих энергию тока высокой частоты в энергию механических колебаний, и технологического устройства, в котором энергия механических колебаний активно воздействует на обрабатываемый объект. Кроме этого в установках могут быть механизмы перемещения детали, подачи колебательной системы, устройства и системы охлаждения, смазки и т.д.

1.3. Основные технические характеристики ультразвуковых электротехнологических установок

Ультразвуковые установки обладают электрическими и неэлектрическими характеристиками.

К электрическим относятся:

—рабочая частота или диапазон частот;

—мощность ультразвуковой частоты;

—потребляемая мощность;

—режим работы (непрерывный, импульсный);

—уровень индустриальных радиопомех. Неэлектрические характеристики:

—производительность;

—конструктивные особенности (определяются габаритами и массой установки, удобством обслуживания и ремонта, требованием хорошего естественного или принудительного теплоотвода, теплостойкость и влагостойкость деталей и узлов, устойчивость к внешним воздействиям);

—уровень шумов;

—эксплуатационные, экономические и энергетические показатели.

1.3.1.Электрические характеристики

Рабочая частота или диапазон частот устанавливается в зависимости от назначения ультразвуковых установок. Для установок с ламповым генератором

в соответствии с ГОСТ 13952 — |

выделены |

следующие |

полосы частот: |

18 1,35 кГц, 22 1,65 кГц, 44 4,4 кГц, |

66 6,6 кГц, |

440 11 кГц, |

880 8,8 кГц и |

1760 44 кГц. Для установок с транзисторными генераторами в соответствии с ГОСТ 16165 — выделены полосы частот 18 1,35 кГц, 22 1,65 кГц, 44 4,4 кГц и

66 6,6 кГц.

Эти же частоты используются для УЗ установок с генераторами на тиристорах и машинными генераторами.

Под мощностью УЗ установок понимают электрическую мощность ультразвуковой частоты, подводимую к электроакустическим преобразователям. В соответствии с ГОСТ 9865 — установлен следующий ряд номинальных мощ-