2. Выставка браас

Для производства черепицы цементной БРААС – ДСК1 использует качественное натуральное сырье. Основной компонент – высококачественный промытый песок, цемент без добавок, пигменты окиси железа, вода и красители. Цементно-песчаная черепица BRAAS производится исключительно по строго заданным стандартам из постоянно проверяемого сырья. Цементно-песчаная черепица, как и керамическая черепица, имеет десятки разнообразных цветов и моделей, что делает кровлю эстетически привлекательной во всех планах.

Немного о технологии производства.

Итак, нас провели в учебный центр БРААС в класс для практических занятий, где стоял пример конструкции черепичной крыши как таковой.

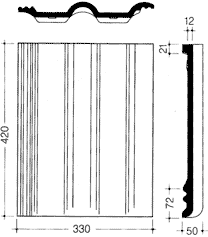

Каждая черепица представляет собой такую плитку, покрашенную с одной стороны 2-мя слоями краски:

Шипами она цепляется за обрешетку в верхней части. За счет своего веса (4,5кг) она уже держится и в последствие находит свое положение в конструкции. Саморезами крепят крайние ряды. В нижней части черепицы имеются зазоры, которые не пропускают в подконструкцию воздух и влагу. Если посмотреть в профиль она немного выгнутая, для того, чтобы распределить нагрузки. Выдерживает нагрузку 250кг на излом, а когда полежит - 450кг на излом.

Под стропилами натянута пленка – гидроизоляция. Эту пленку крепят к контробрешетке. Стыки двух скатов – это либо ендова, либо «хребет».

Также нам показали специальные приспособления для задержки снега, высококачественные водосточные системы и вспомогательные площадки для выхода на кровлю, чтобы можно было добраться, ну скажем, до кондиционера, непрофессионалу.

Теперь само производство. Черепица формуется из смеси: известняк, обожженный до цемента, качественный, вымытый песок, пигменты окиси железа и вода. Все компоненты смешиваются и дозируются современным высокоточным оборудованием, под воздействием высокого давления задается форма и контур черепицы.

Уплотненный материал с заданным профилем выходит из машины в виде непрерывного полотна. Только затем специальный нож отделяет каждую черепицу друг от друга.

Далее через 5м она выходит на покраску спец. красителями двумя факелами под разным углом. После идет в сушильную камеру по 5000штук, там она находится от 8 до 12 часов при постоянной температуре 60 °С. После температура снижается до 45 и их оттуда забирают, они отделяются от палеток, на которых лежали, и проходят через 2-ую покраску.

Далее она проходит через специальную сушку. Потом следует строгая проверка качества. Она должна выдержать по сегодняшним стандартам не меньше 200кг. Если не выдерживает – партия бракуется.

Цементно-песчаная черепица готова к перевозке и монтажу только через 28 дней хранения на свежем воздухе, после того как цемент наберет оптимальную прочность.

Итак, она, наконец, поступает на автоматическую упаковку. Автоматы собирают по 5 штук, потом они уже собираются в брикет из 40штук, потом эти брикеты ставятся по 6 штук на поддон и утягиваются пленкой и уходят на склад.

Впечатление: из всех выставок больше всего мне понравилась ДСК-1. Мощное производство, слаженная работа сотрудников, и, конечно, на это повлияла наиболее понятная из всех экскурсия. Говорили четко и по существу. Но заинтересовал и сам процесс, вроде бы понятный и знакомый, но как было познавательно увидеть весь механизм в действии.