Пинч / Смит Р.,Клемеш Й.,Товажнянский Л.Л.,Капустенко П.А.,Ульев Л.М.-- Основы интеграции тепловых процессов (2000)

.pdf

330 |

Глава 8 |

|

|

ся дополнительные нагрузки для системы охлаждения. Вследствие этого вся процедура определения капитальных вложений и стоимости потреб- ляемой энергии будет исключительно громоздкой.

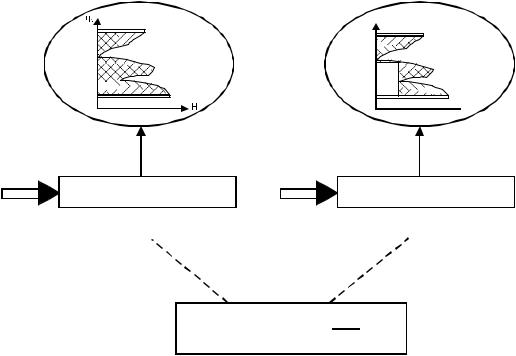

Если мы воспользуемся свойствами Большой эксергетической со- ставной кривой, показывающей потери эксергии в системе, то мы можем установить целевые значения для проекта, не прибегая к самому проекти- рованию системы охлаждения. Действительно, на рисунке 8.11а показана Большая эксергетическая составная кривая с одним уровнем охлаждения.

Заштрихованная область между Большой составной кривой процесса и уровнем охлаждения численно определяет потери эксергии в системе ох- лаждения. Мы можем ввести новый уровень охлаждения, как показано на рис. 8.11б, и тем самым уменьшить величину эксергетических потерь в

ηc

α |

H

H

WA |

ExA |

WБ |

ExА- α |

|

Охлаждение |

Охлаждение |

|||

|

|

1 |

(α) |

W = WA - WБ = ηex |

|

а |

б |

Рис. 8.11. Изменение системы охлаждения с одним уровнем охлаждения – (а) на систе- му охлаждения с двумя уровнями – (б) приводит к уменьшению потребления внешней

мощности на величину пропорциональную α

системе охлаждения на величину α. После этого, считая эксергетический к.п.д. системы охлаждения ηе постоянным, мы можем определить на какую величину уменьшится механическая мощность, потребляемая системой при введении нового уровня охлаждения:

W |

− W = |

α |

. |

(8.7) |

|

||||

A |

B |

ηe |

|

|

|

|

|

||

Пинч-анализ наиболее распространенных процессов химической технологии |

333 |

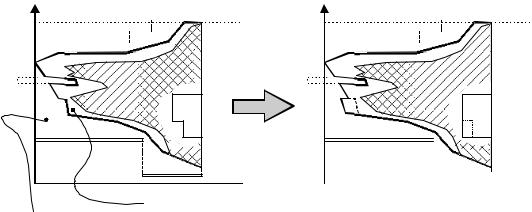

шаться (рис. 8.12), и, как следует из (8.7), изменение заштрихованной час-

ти будет пропорционально изменению целевого значения механической работы охладительных циклов.

Описанный подход использовался в [20] для предсказания целевой механической мощности системы низкотемпературного охлаждения (рис. 8.13б). Эти два проекта имеют различные теплообменные сети и системы охлаждения. С помощью введения новых эксергетических уровней можно предсказать общее уменьшение потребления мощности на Н = 3,83 МВт.

Более детальное моделирование проектов А и В показывает возможность уменьшения мощности на Н = 3,76 МВт, т.е. различие между определе- нием целей с помощью Большой составной кривой и выполненной мате- матической моделью проекта составляет всего ~ 1.9%.

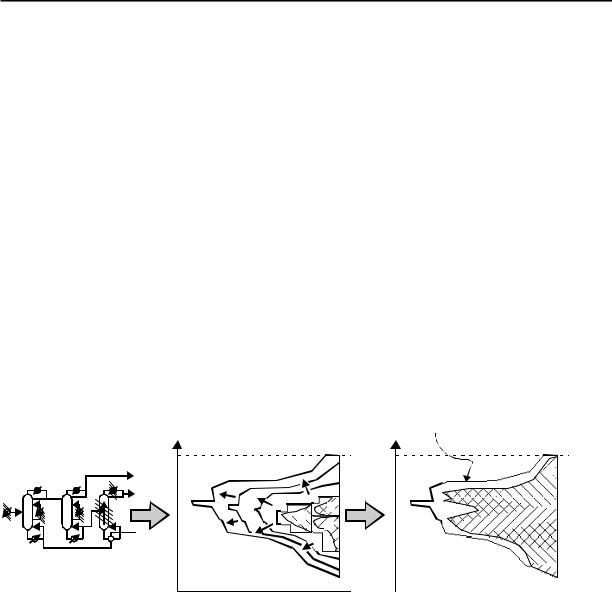

На рисунках 8.14 и 8.15 показано применение рассмотренных нами методов к процессам низкотемпературной дистилляции. На рисунке 8.14б внешняя кривая является Большой эксергетической составной кривой про- цесса и строится она, как мы помним, из потоковых данных. На этой ста-

дии инженер свободен в выборе взаимодействия между промежуточными кипятильниками, конденсаторами и другими элементами проекта.

ηС |

ηС БЭСК |

Окружающая Среда |

Окружающая Среда |

В |

Б |

|

А |

||

|

Н

Н  Н

Н

а |

б |

в |

Рис. 8.14. Два этапа применения пинч-анализа к выполнению проектов низкотемпера- турной дистилляции. Первый: каждая колонна основного процесса – а проектируется самостоятельно с оптимизацией приведенных затрат. Затем строится центральный профиль процесса – б и Большая эксергетическая составная кривая – в. Область между этими кривыми определяет энергопотребление промежуточных потоков и конденсато-

ров

Внутри БЭСК находится, так называемый, центральный профиль процесса (ЦПП), и строится он на основании колонных профилей. Окру- жен этот профиль областью, показывающей общие обратимые изменения эксергии процесса. Внешняя часть БЭСК представляет действительные (необратимые) эксергетические потери в системе. Если мы введем утилит- ные уровни, то область между утилитными уровнями и БЭСК даст точное

Пинч-анализ наиболее распространенных процессов химической технологии |

335 |

оптимизация выпускаемой продукции и эффективность энергопотребле- ния.

8.4. Интеграция периодических процессов

Периодические процессы могут быть вполне определенными и мно- гоцелевыми, существуют также циклические непериодические процессы.

Определенные и циклические производства часто встречаются в пищевой и виноводочной промышленности. Многоцелевые и нерегулярные процес- сы можно встретить в полимерной промышленности, фармацевтической промышленности и на других производствах, где продукция выпускается малыми объемами.

Понятно, что сама концепция интегрирования процессов применима скорее к определенным и циклическим периодическим процессам, чем к нерегулярным или многоцелевым. Однако промышленный опыт показыва- ет значительные возможности увеличения прибыли в результате примене- ния интеграции в процессах, относящихся к периодическим или полупе- риодическим процессам и перекрывающим всю область от определен- ных/циклических до многоцелевых/нерегулярных. Результатом примене- ния интеграции обычно является: устранение узких мест производства, снижение себестоимости и увеличение качества продукции, уменьшение брака, уменьшение времени цикла производства и т.д.

Периодические процессы лимитируются обычно следующими че- тырьмя ключевыми параметрами:

∙материальный поток (например, ожидание следующей загрузки);

∙тепловой поток (например, ожидание достижения регламенти- руемых температур);

∙емкость оборудования (например, ожидание опорожнения сле- дующего сосуда);

∙труд (например, ожидание следующей смены).

Эти параметры обычно взаимодействуют, и тепловые потоки, при этом играют существенную роль в технической реализации процесса. Ма- териальный поток может зависеть от скоростей нагрева, загрузки или ох- лаждения продукта. Емкость оборудования может лимитироваться време- нем пребывания продуктов в реакторе, которое, в свою очередь, будет ли- митироваться теплообменом. Качество разделения может лимитироваться возможными температурными пределами и т.д. Выполнение энергоаудита для периодических процессов обычно позволяет добиться успехов в:

∙увеличении производительности,

∙улучшении качества продукции,

∙уменьшении удельного энергопотребления.

Естественный вопрос, который возникает перед инженером при ана- лизе периодических процессов, это: каким образом включить временной

336 |

Глава 8 |

|

|

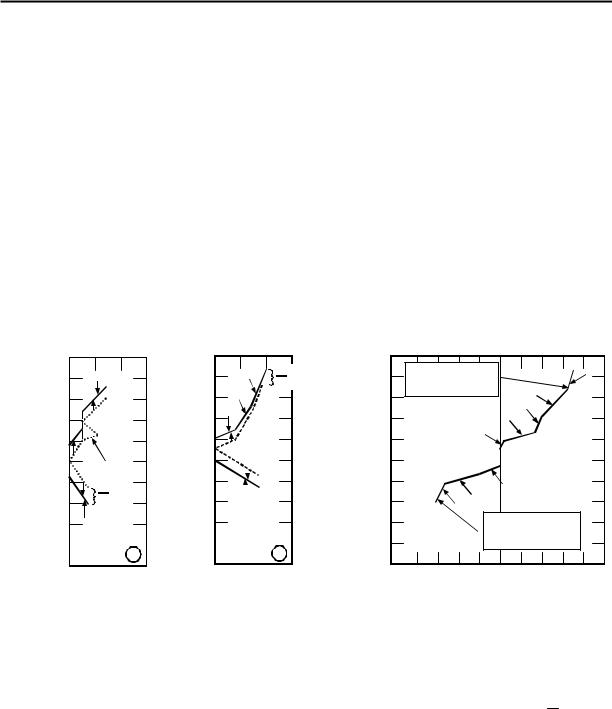

масштаб процесса в создаваемую модель? Для этого уже разработаны раз- личные правила и процедуры. Например, модель усреднения во времени, модель временного расслоения, модель временной диаграммы событий [28], каскадная модель [29], модель утилитных кривых периодических процессов [30, 31] и т.д. Простой пример успешного интегрирования пе- риодических процессов приведен на рисунках 8.16 и 8.17.

Сырье 10° |

110° |

ОВ |

50° |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

Пар |

|

|

|

|

|

Р1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100° |

|

|

|

10° |

135° |

ОВ |

|||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Р1 |

|

|

|

|

|

|

|

|

|

Колонна |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Пар |

|

134° |

||

|

|

|

|

|

|

|

||||||||||

Колонна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

ОВ |

Р2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

35° |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

Продукт |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 8.16. Диаграмма событий процесса и технологическая схема простого периодиче- ского процесса. Реактор №2 лимитирующий

На рисунке 8.16 показана технологическая схема циклического пе- риодического процесса, но с общей нерегулярностью выпуска продукции и с многоцелевыми реакторными емкостями. Слева внизу этого рисунка приведена временная диаграмма событий для рассматриваемого процесса. Время цикла в исходном процессе равно 5,6 часа, а лимитирующим явля- ется реактор №2.

На рисунке 8.17 представлен проект реконструкции исходного про- цесса и временная диаграмма событий. Здесь производительность реактора №1 увеличена за счет организации подогрева продукта во время его за- грузки в реактор. Производительность реактора №2 увеличена за счет предварительного подогрева исходного сырья и охлаждения продукта. Эти

мероприятия интегрированы с целью рекуперации тепловой энергии за счет введения дополнительной накопительной емкости. Вследствие этого, время цикла уменьшилось до 3,25 часов, а производительность возросла на

72%.

Пинч-анализ наиболее распространенных процессов химической технологии |

337 |

Как указывалось выше, концепция интегрирования в периодических процессах совсем неочевидна, но, как показывает мировой опыт, примене- ние пинч-анализа к периодическим процессам довольно часто приводит к эффектам более значительным, чем в случае непрерывных процессов.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ОВ |

|

|

110° ОВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Сырье 10° |

|

|

60 |

° |

|

|

|

|

|

|

50° |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Р1 |

|

ОВ |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100° |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

Р1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Колонна 78° |

|

|

|

|

|

|

|

|

|

|

|

|

|

135° |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пар |

|

|

|

|

|

|

|

|

|

134 |

° |

||||||||||||||||

Колонна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продукт |

ОВ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р2 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Р2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

35° |

|

|

|

140° |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15° |

|

|

|

|

Накопительный |

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

бак |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Рис. 8.17. Проект реконструкции для процесса на рис. 8.16

Более поздние методы, развитые для периодических процессов, чи- татель может найти в работах [9, 31].

338 |

Глава 9 |

|

|

Глава 9

ИНТЕГРАЦИЯ ПРОЦЕССОВ В ПРЕДЕЛАХ ПРОИЗВОСТВЕННО-ТЕРРИТОРИАЛЬНОГО КОМПЛЕКСА

Интеграция в пределах большого производственно- территориально- го комплекса возвращает нас к истокам пинч-анализа, т.е. к оптимизации теплоэнергетических систем промышленных предприятий. Но в отличии от традиционного пинч-анализа, интеграция производственных комплек- сов выводит нас за границы индивидуальных процессов.

Типичные процессы нефтеперерабатывающих производств, основ- ных химических производств, производств пищевой и углехимической промышленностей располагаются на территории больших производствен- ных комплексов, которые, как правило, снабжаются энергией (пар, элек- троэнергия) от одной централизованной утилитной системы (теплоэлек- троцентраль). Схематически промышленно-территориальный комплекс изображен на рис. 1.14, где мы видим несколько отдельных процессов, ко- торые снабжаются энергией от одной центральной утилитной системы. Потребление пара в качестве горячей утилиты и использование пара, по- лучаемого в процессе производства, происходит через паровые магистрали комплекса. Утилитная система, потребляя природное топливо (газ, уголь и т.д.), производит энергию, которой и снабжает процессы в производствен- ном комплексе (рис. 1.14). Для передачи пара разного уровня, как правило, используется несколько паровых магистралей. Заметим, что если количе- ство энергии, генерированной в процессе, превосходит потребности самого процесса, то эта энергия может быть экспортирована за его территорию и, соответственно, наоборот. Потребление холодных и горячих утилит может быть определено с помощью больших составных кривых, но поскольку производственный комплекс может включать несколько процессов, то утилиты, необходимые в каждом отдельном процессе, могут иметь различ- ный энергетический уровень, а разность этих уровней может, очевидно,

служить потенциалом для энергосбережения и когенерации электрической энергии. Поэтому для корректного использования энергетических ресурсов в больших производственно-территориальных комплексах в пинч-анализе разработаны специальные методы, к рассмотрению которых мы сейчас и приступим.

Н

Н Н

Н Н

Н Н

Н Н

Н  Н

Н