Пинч / Смит Р.,Клемеш Й.,Товажнянский Л.Л.,Капустенко П.А.,Ульев Л.М.-- Основы интеграции тепловых процессов (2000)

.pdf

432 |

Приложение Д |

|

|

123 C |

|

|

|

|

|

|

|

640C |

0 |

|

|

0 |

0 |

0 |

0 |

0 |

|

|

|

75 C |

|

|

|

0 |

|

|

|

|

СПВ 83,1 кВт/0С |

||||||

|

114 C |

111 C |

105 C |

99 C |

96 C |

|

|

|

|

||

|

|

|

|

|

940C |

|

|

|

880C СС |

83,8 кВт/0С |

|

|

|

|

|

|

880C |

|

|

|

860C ОС |

86,4 кВт/0С |

|

|

|

|

|

|

860C |

830C |

800C |

|

700C ДС 153,1 кВт/0С |

||

|

0 |

0 |

|

|

0 |

|

|

0 |

0 |

|

|

|

70 C |

70 C |

УП |

|

62 C |

|

|

54 C |

30 C С 74,9 кВт/0С |

||

|

|

|

|

|

|

||||||

|

|

|

|

|

650C |

|

|

|

400C |

|

0 |

|

|

|

|

|

|

|

|

|

|

СВ 58,2 кВт/ С |

|

1260C |

|

|

|

|

600C |

|

|

|

150C |

|

0 |

27,3 кВт/0С |

|

|

300C |

150C |

|

|

|

|

|

|

9,0 кВт/ С |

|

|

|

ДФ |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

ГП |

ВП1 |

ВП2 |

ВП3 |

ВП4 |

1000C |

ВП5 |

|

900C |

|

|

|

1260C |

1180C |

|

0 |

|

850C |

|

87,8 кВт/0С |

|

|||

1350C |

|

|

|

109 C |

|

|

|

|

|

|

|

СТ |

|

|

|

|

|

|

|

|

|

|

|

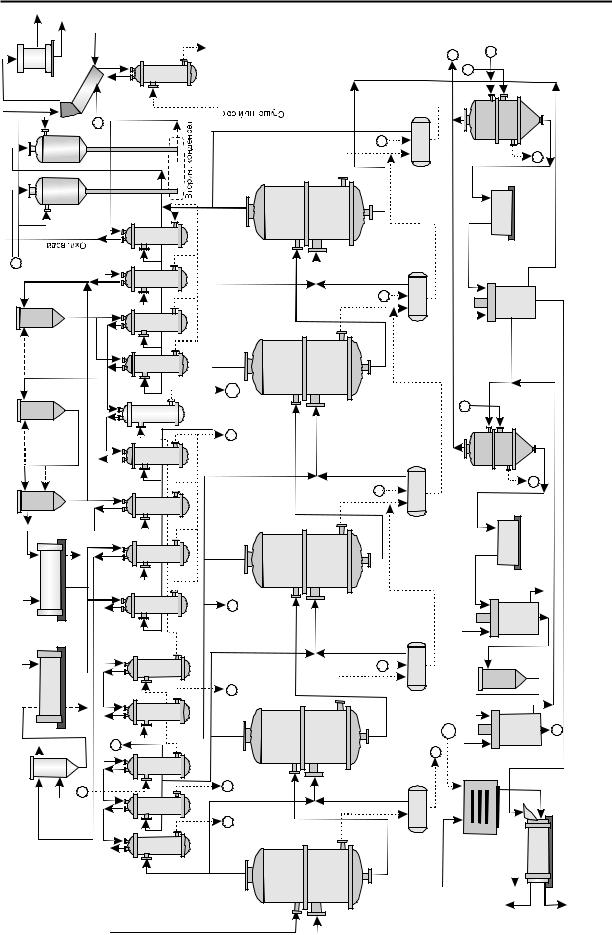

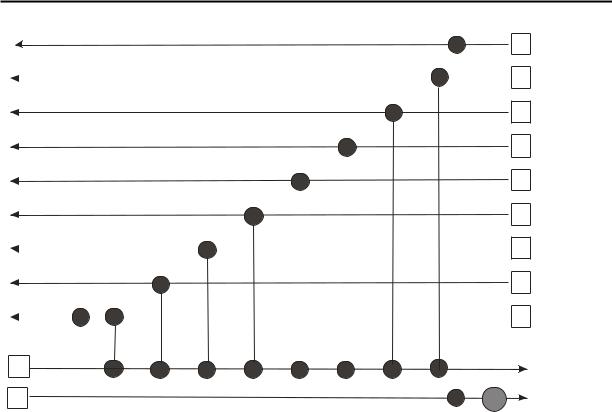

Рис. Д7. Модифицированная схема потоков через систему теплообменников в

производстве сахара

T,0C

120

100

80

60

40

20

0 |

1 |

2 |

3 |

4 |

5 |

6 H 104 кВт |

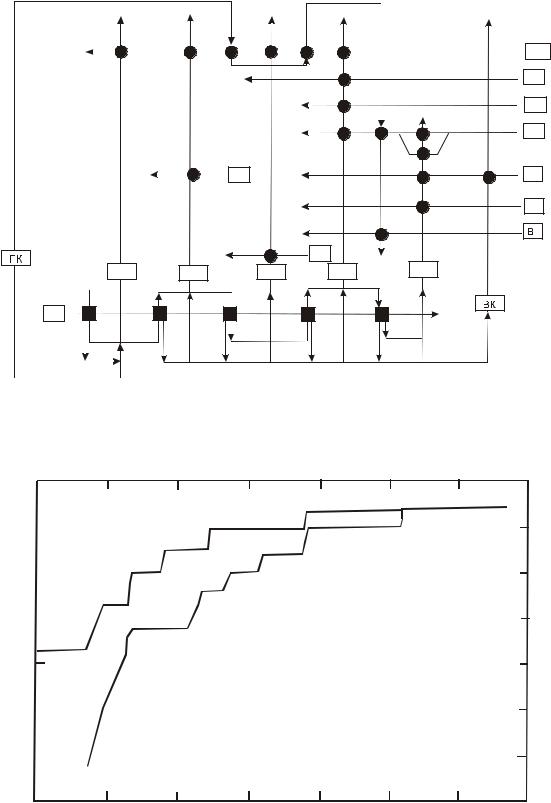

Рис. Д8. Составные кривые для модифицированной схемы производства сахара

438 Приложение Д

|

500C |

|

|

|

112 кВт |

200C |

1 |

|

0 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,7 кВт/ С |

|||

|

700C |

|

|

|

78 кВт |

500C |

|

2 |

|

3,9 кВт/0С |

||||||||

70 |

0 |

C |

|

|

4 кВт |

|

|

|

||||||||||

|

|

|

0 |

|

|

|

|

|

||||||||||

|

|

|

20 C |

3 |

|

0,1 кВт/0С |

||||||||||||

100 |

0 |

C |

|

112 кВт |

|

|||||||||||||

|

|

0 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

70 C |

4 |

|

4,0 кВт/0С |

|||||||||

90 |

0 |

C |

|

59 кВт |

|

20 C |

5 |

|

0,8 кВт/0С |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

90 |

|

C |

|

|

|

|

|

|

|

|

|

|

|

|||||

0 |

|

61 кВт |

|

|

|

0 |

|

|

|

|

|

|||||||

100 |

0 |

C |

24 кВт |

|

|

75 C |

6 |

|

3,7 кВт/0С |

|||||||||

|

|

100 |

0 |

C |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

не опр. |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

90 |

0 |

C |

20 кВт |

|

|

|

0 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

85 C |

|

|

|

|

|

|||||||||

|

1900C |

|

|

|

8 |

|

4,0 кВт/0С |

|||||||||||

|

2500C |

|

|

|

|

0 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

85 C |

|

9 |

|

5,0 кВт/0С |

|||

|

|

|

|

|

|

|

534 кВт |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10 2500C |

1400C 1350C 1300C 1250C |

1120C |

820C 810C |

|

|

|

600C |

0 |

||||||||||

|

|

|

|

310C |

|

|

|

|

||||||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

|

4,5 кВт/ С |

|||

11 60 C |

|

|

|

|

|

С120 |

|

C 3,6 кВт/0С |

||||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

36 кВт |

||||

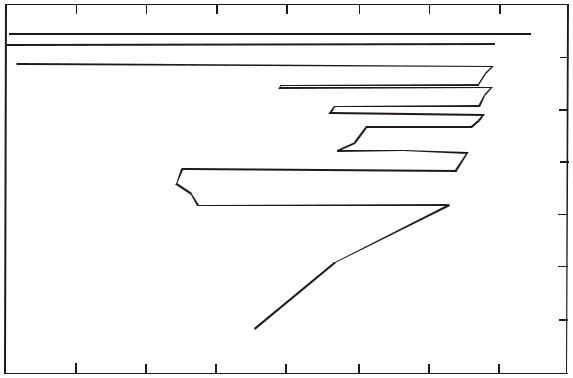

Рис. Д14. Модифицированная схема сети теплообменников для процесса рафинации

Д3.4. Результаты и выводы

Существующая система потребляет 437 кВт тепла от паров Даутерм и 489 кВт от водяного пара, что в сумме составляет 926 кВт тепла. В охла- ждающую воду сбрасывается 613 кВт, а в захоложенную воду – 146 кВт. Стоимость энергозатрат для существующей системы для 5200 часов рабо- ты в год и стоимости тепла 22,5 EURO/Гкал, охлаждающей воды 0,25 EURO/м3 и электроэнергии 0,05 EURO/кВт×ч (для холодильной машины) составляет 134000 EURO в год. Общая величина поверхности теплопере- дачи двенадцати теплообменников составляет 64 м2.

Для моделирования реконструкции существующей схемы и сниже-

ния энергопотребления было применено математическое обеспечение

SPRINTTM .

Путем улучшения интеграции тепла и снижения DТmin сформирована новая оптимизированная система. Оптимальная величина минимальной разности температур для неё находится в диапазоне от 8 до 14оС, при этом общая стоимость зависит от этой величины.

Приложение Д |

439 |

|

|

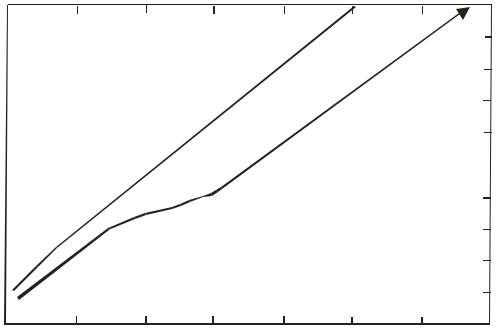

Это позволяет нам предложить изменение существующей схемы на основе базовых принципов Пинч-методики. Составные кривые горячих и

T,0C

225

200

175

150

125

100

75

50

25

0 |

2 |

4 |

6 |

8 |

10 |

12 |

H×102, кВт |

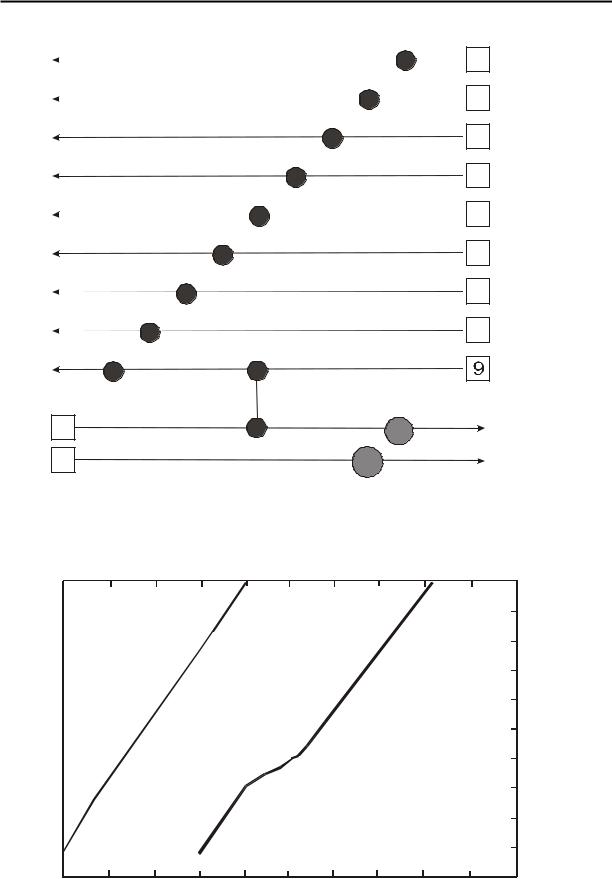

Рис. Д15. составные кривые для модифицированной схемы процесса рафинации

холодных потоков для оптимизированной системы приведены на рис. 15,

большая составная кривая – на рис. Д16, при этом Тmin=10оС. Модифици- рованная схема потоков через теплообменники приведена на рис.Д14.

Составные кривые ясно показывают потребность процесса в утили- тах. Оптимизированной системе требуются горячие утилиты на тех же температурных уровнях паров Даутерм и водяного пара, но в существенно меньших количествах – 101кВт от паров Даутерма и 190 кВт от водяного пара, всего 291 кВт. Для холодных утилитов ситуация такова, что потреб- ность в охлаждающей воде первого уровня отпала вообще, а потребность в холоде для захоложенной воды составила 36 кВт. В общей сложности мы можем отметить 77% снижения расхода паров Даутерм, 61% снижения расхода водяного пара, полное отсутствие потребности охлаждающей во- ды и 72% снижения расхода захоложенной воды. Такая экономия может

быть получена при реконструкции существующей теплообменной системы добавлением пластин в существующие теплообменные аппараты. Таким образом, срок окупаемости составляет менее одного года. Стоимость энер- гозатрат для оптимизированной схемы составляет 31900 EURO/год, соот-

20

20 20

20 85

85 90

90 85

85 250

250 85

85 60

60