Лабораторный практикум ЭМ июнь 2012 КРАСНОЯРСК

.pdfКраткие теоретические сведения

Фракционный состав топлива характеризует испаряемость его отдельных фракций по температурным пределам при стандартных условиях.

Вотличие от химически однородных веществ, таких как вода, спирт

идр., имеющих постоянную температуру кипения, которая зависит только от барометрического давления, углеводородные топлива являются сложной смесью индивидуальных углеводородов кипящих при различных температурах.

График, показывающий зависимость объема отогнанного топлива (в %) от температуры, называется кривой перегонки. Кривая перегонки дает наглядное представление о фракционном составе топлива.

По характерным точкам на кривой фракционного состава можно приближенно судить о некоторых эксплуатационных качествах бензина. Например, температура выкипания 10 % бензина характеризует его пусковые свойства, в частности возможность пуска при низких температурах воздуха.

Температура выкипания 50 % бензина характеризует необходимую интенсивность подогрева впускного трубопровода, а также скорость прогрева двигателя и возможность более быстрого прекращения обогащения горючей смеси при пуске.

Температура выкипания 90 % бензина и конца разгонки достаточно полно характеризует его противоизносные свойства, так как с повышением этих температур увеличивается количество тяжелых трудноиспаряющихся фракций, попадающих в цилиндры в капельножидком состоянии и смывающих масляную пленку с зеркала цилиндра.

Порядок выполнения работы

Отмерить измерительным цилиндром 100 мл испытуемого топлива и перелить его в колбу.

При переливании колбу нужно держать таким образом, чтобы отводная трубка находилась в верхнем положении. В шейку колбы вставить пробку с термометром, при этом ось термометра должна совпадать с осью колбы, а верх ртутного шарика должен находится на уровне нижнего края отводной трубки в месте ее припая.

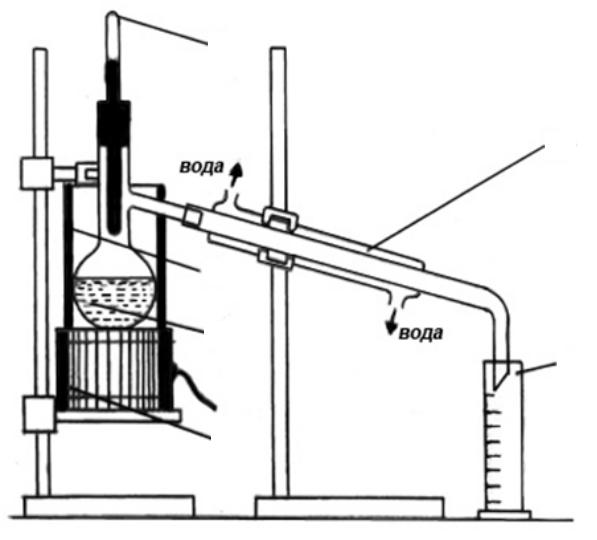

Заполненную колбу установить на место и закрыть кожухом. Изме- ритель-цилиндр (рис. 4), не высушивая, следует поставить под нижний конец отводной трубки холодильника так, чтобы трубка входила в цилиндр, но не ниже метки 100 мл.

91

3

2

6

1

4

5

Рис. 4. Прибор для определения фракционного состава топлива: 1 – колба с образцом топлива; 2 – холодильник; 3 – термометр; 4 – мерный цилиндр; 5 – электроподогреватель; 6 – кожух

После проведения дополнительных операций приступаем непосредственно к перегонке:

1.Включить электроплитку. Интенсивность нагрева должна быть такой, чтобы первая капля дистиллята упала из трубки холодильника через

5–10 мин.

2.Температуру, показанную термометром в момент падения первой капли, условно принять за температуру начала перегонки.

3.Дальнейшую перегонку вести со скоростью 4–5 мл/мин, что соответствует 20–25 каплям за 10 секунд. Запись показаний термометра производить через каждые 10 мл, перегонки дистиллята.

4.После отгона 90 % дистиллята нагрев колбы регулировать так, чтобы до конца перегонки прошло 3–5 минут. Перегонку закончить, когда ртутный столбик на термометре остановится. В этот момент записать тем-

92

пературу конца перегонки, выключить подогрев, снять верхний кожух и дать колбе охладиться в течение 5 мин.

5. После остывания колбы достать термометр и снять ее с прибора. Остаток слить в цилиндр 10 мл, и замерить с точностью до 0,1 мл.

Обработка результатов испытаний

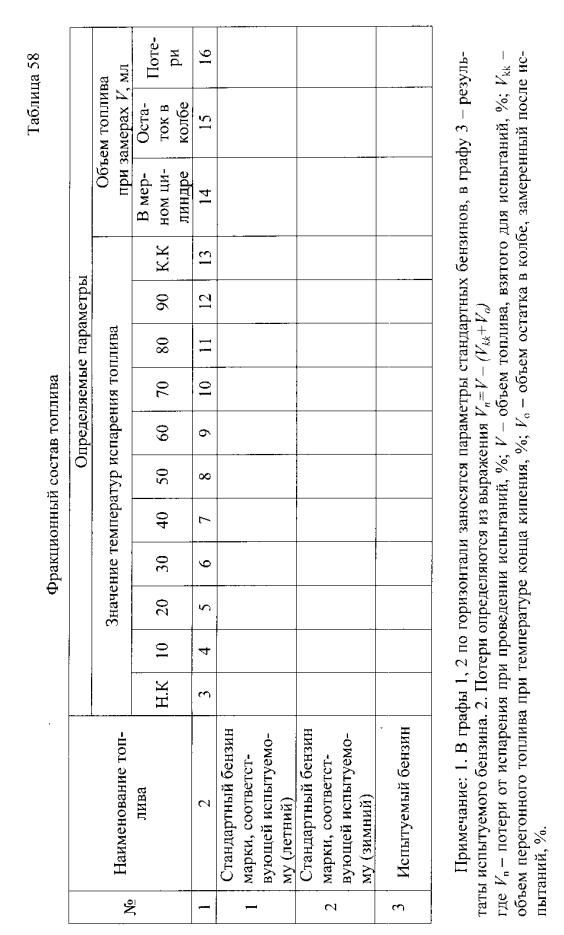

Результаты испытаний и стандартные значения испаряемости бензина (см. глава 2, табл. 2, 3) занести в табл. 58.

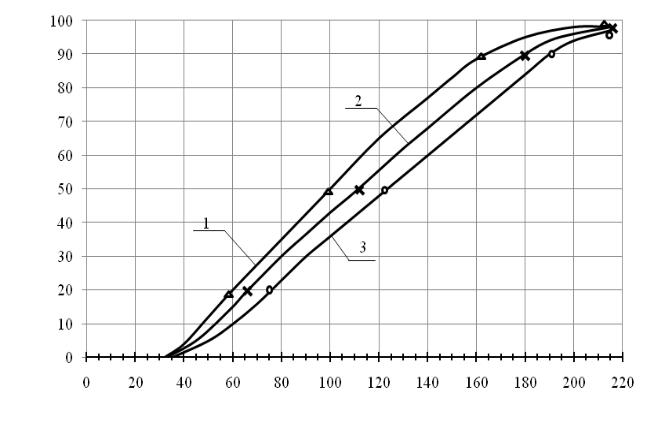

На основании табличных денных построить график определения фракционного состава бензина. Кривые стандартных бензинов строятся по характерным точкам, указанным в стандарте рис. 5.

V, %

t, ºC

Рис. 5. Кривые испаряемости стандартных бензинов ГОСТ 16350 1 – бензин 5 класса; 2 – бензин 3 класса; 3 –бензин 1 класса

Кривая перегонки имеет четкие границы начала и конца перегонки. Потери на испарение вычисляются арифметически, как разница объема топлива до и после окончания перегонки с учетом остатка.

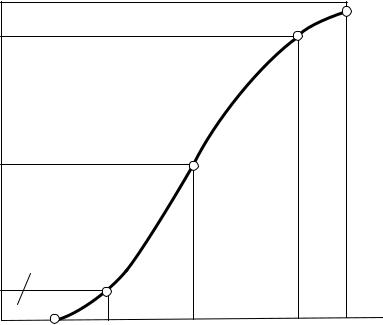

Характерная кривая разгонки бензина показана на рис. 6.

93

V, % 100 |

Концевая фракция |

|

|

||

|

|

|

|||

90 |

|

|

|

|

|

50 |

Рабочая фракция |

|

|

|

|

|

|

|

|

|

|

|

Пусковая |

|

|

|

|

|

фракция |

|

|

|

|

10 |

|

|

|

|

|

0 |

|

|

|

|

t, ºC |

|

|

|

|

|

|

|

tнк |

t10 |

t50 |

t90 |

tкк |

|

Рис.6. Характерная кривая разгонки бензина |

|

|||

Характерными фракциями автомобильных бензинов являются:

–температура начала перегонки и появления первой капли tн.к;

–пусковая 10%-ная фракция, по которой определяют возможность запуска ДВС при отрицательных температурах;

–50%-ная фракция, влияет на время прогрева и приемистость двига-

теля;

–90%-ная фракция, характеризует склонность бензина к конденса-

ции;

–50%-ная и 90%-ная фракции составляют рабочую фракцию;

–температура конца перегонки tк.к..

Возможность запуска двигателя на данном бензине можно определить по эмпирической зависимости:

Tв |

|

|

T10 |

(4) |

|

50,5 |

|||

|

2 |

|

||

где Тв – температура окружающего воздуха при которой возможен запуск ДВС, ºС.

По данным исследований определить температуру воздуха, при которой возможен запуск ДВС на испытуемом топливе.

94

95

Определение фракционного состава нефтепродуктов по стандарту АSТМ D 86 – 95 «Стандартный метод»

Приборы и оборудование

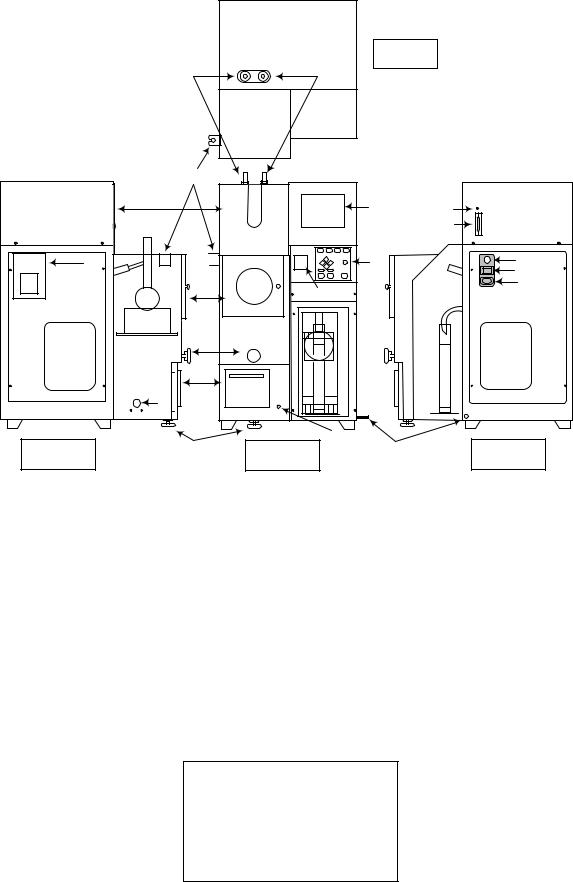

Автоматический аппарат для определения дистилляционных характеристик нефтепродуктов АД – 6 (рис. 7), баллон с азотом, цилиндры измерительные на 100 и 10мл.

Рис. 7. Прибор АД – 6

Подготовка прибора к работе

Отмерьте 100мл охлажденного топлива и затем немедленно перелейте в дистилляционную колбу.

Добавьте в колбу наполнитель (небольшие камушки или шарики), чтобы избежать неравномерного кипения (бурления).

Установите с помощью центрирующего устройства температурный

96

датчик 1 на дистилляционной колбе. Поместите собранную колбу в блок нагревателя 5. Закрепите пробку из силиконовой резины на испарительной трубке колбы.

Поворачивайте ручку 6 на передней панели нагревателя, пока подставка колбы не войдет в плотный контакт с дном колбы, и колба не установиться вертикально, а испарительная трубка колбы должна соединиться с трубкой конденсора.

Заслонка локализации пожара 3 после установки колбы в блок нагревателя 5 должна быть открытой.

Поместите измерительный цилиндр в отсек приемника. Для этого, поднимите крышку приемника по трубке конденсора, повернув измеритель стороной с вырезом в сторону тестера. Наклоните цилиндр и вставьте верхнюю часть в отсек. Поднимите цилиндр вверх и, покачивая, вставьте в патрон узла мониторинга.

Убедившись, что измерительный цилиндр установлен вертикально, опустите крышку приемника, пока она плотно не сядет на верх измерительного цилиндра.

На этом подготовка к работе по тестированию топлива заканчивается.

Тестирование топлива

Включить главный выключатель 8. На дисплее 10 тестера появится изображение, представленное на рис. 8.

При помощи кнопок «вверх, вниз», расположенных на рабочей панели, выбираем режим тестирования.

|

<ожидание> |

Давление |

1013 гПа |

1 |

*Бензин (300) |

Начальная температура 1 |

250,0 ºС |

2 |

Керосин (300) |

Начальная температура 2 |

450,0 ºС |

3 |

Лигроин (300) |

Нагреватель/охладитель |

95,0 ºС |

4 |

Керосин (400) |

Финальная влажность (авто) |

+0,0% |

5 |

Газойль (400) |

Температурный диапазон |

300 |

6 |

|

Остаток |

1,0% |

7 |

|

Степень дистилляции |

4,5% |

8 |

|

Установка ванны |

0,5 ºС |

9 |

|

Установка REC |

15,0 ºС |

10 |

|

|

|

11 |

|

Температура при запуске |

25,0 ºС |

12 |

|

Температура в ванне |

12,3 ºС |

13 |

|

Температура REC |

18,0 ºС |

Рис. 8. Экран STANDBY (ожидание)

97

Top

(1) |

(2) |

(20) |

|

|

|

(3) |

|

(10) |

(15) |

|

|

||

|

|

|

|

|

|

|

(16) |

(4) |

|

(11) |

(17) |

|

(18) |

||

|

|

||

|

|

|

|

(5) |

(12) |

|

(19) |

|

|

(6)

(7)

|

(8) |

|

|

|

|

|

|

(13) |

|

Left |

(9) |

Front |

(14) |

Right |

|

|

Рис. 9. Автоматический дистилляционный тестер: 1 – разъем датчика температуры; 2 – разъем датчика конца кипения; 3 – заслонка локализации пожара; 4 – смотровое ок-

но циркуляции воды; 5 – дверь нагревателя; 6 – ручка регулировки высоты нагревателя; 7 – принтер (опция); 8 – отверстие для впуска азота для локализации пожара; 9 – регулятор уровня блока нагревателя; 10 – дисплей; 11 – рабочая панель; 12 – держатель датчика температуры; 13 – индикатор состояния нагревателя; 14 – слив конденсата;

15 – ручной активатор заслонки локализации пожара; 16 – разъем подключения ПК; 17 – автоматический выключатель; 18 – главный выключатель питания; 19 – гнездо шнура питания; 20 – Кронштейн датчика температуры

Нажмите кнопку START. Отрегулируйте фото уровни датчика точки начала кипения (IBP) и датчика уровня жидкости (MS).

Во время регулировки уровней выводятся следующие сообщения

(рис. 10).

<фото регулировка> IBP выход 80 вход

380

MS выход 80 вход

380

Рис. 10. Сообщение выводимое на экран

98

После того, как фото уровни отрегулированы, датчик слежения за уровнем жидкости начинает опускаться. При этом выводится следующее сообщение Рис. 11.

Слежение за уровнем продолжается

Рис. 11. Сообщение выводимое на экран

Когда датчик слежения за уровнем обнаружит нулевую точку измерительного цилиндра, выводится экран RUNNING (работа), показанный на рис. 12, и загорится индикатор RUN (работа).

|

Температура |

Время дистилляции/скорость |

||

|

|

|

|

|

<Работа> |

IBP |

с |

S |

|

Режим (1) бензин (300) |

5 |

с |

S |

|

|

10 |

с |

S |

|

Дистиллируемый объем, 0,0 (%) |

20 |

с |

% |

|

Температура дистилляции, 25 ºС |

30 |

с |

% |

|

Время дистилляции, 0 с. |

40 |

с |

% |

|

|

50 |

с |

% |

|

Выход нагревателя, 50 (В) |

60 |

с |

% |

|

Температура ванны, 1,0 (ºС) |

70 |

с |

% |

|

Температура REC, 15,0 (ºС) |

80 |

с |

% |

|

Температура нагрева, 25 (ºС) |

90 |

с |

% |

|

|

95 |

с |

|

|

Коррекция RE, 0,1 (%) |

97 |

с |

|

|

Предыдущий результат, сброшен |

конец |

с |

S |

|

Рис.12. Тестируемые параметры

Последовательность выполнения теста

Через 4 минуты начинается отсчет. Первые 4 минуты времени блок нагревается до установленной температуры IT2

На IPB высвечиваются начальная точка кипения и время до тех пор, пока начало не будет найдено – IBP ищет начало. Затем, IBP ищет конец. Время сбрасывается, и счет возобновляется.

Начинается автоматическое управление дистилляцией на скорости 4..5%/мин, при погрешности +0,5%. На дисплее высвечиваются температура дистилляции и время от начальной точки кипения, пока объем дистиллята не достигнет 5%. После этого время сбрасывается, и счет возобновляется для последующих дистилляционных объемах от 10 до 90%.

После выполнения 90% дистиллируемого объема снова происходит

99

сброс времени и на дисплей выводится температуры дистилляции 95 и 97% объемов.

Автоматическое управление прекращается, выход нагревателя регулируется на начальную точку финального нагрева FH. После обнаружения конечной точки (ЕР) нагреватель выключается. 5 минут спустя на дисплей выводятся температура в конечной точке и время от начала и до конца финального нагрева. Данные дистилляции распечатываются на встроенном принтере. Индикатор RUN гаснет, зажигается индикатор COOL (охлаждение). Охлаждение продолжается 10-минут, индикатор COOL гаснет, и охлаждение выключается.

Выводится экран STANDBY, показанный на рис. 8

После прекращения кипения нажмите кнопку MANUAL CUT на панели управления. Полученные данные тестирования (рис. 13, рис. 14) можно распечатать пользуясь кнопками FUNCTION и PRINT.

<Работа> |

IBP |

|

|

Режим (1) бензин (300) |

5 |

50,0с |

70s |

|

10 |

60,0с |

4,5% |

Дистиллируемый объем, 97,5 (%) |

20 |

75,0с |

4,5% |

Температура дистилляции, 25 ºС |

30 |

85,0с |

4,5% |

Время дистилляции, 300 с. |

40 |

95,0с |

4,5% |

|

50 |

110,0с |

4,5% |

Выход нагревателя, 50 (В) |

60 |

120,0с |

4,5% |

Температура ванны, 1,0 (ºС) |

70 |

130,0с |

4,5% |

Температура REC, 15,0 (ºС) |

80 |

140,0с |

4,5% |

Температура нагрева, 25 (ºС) |

90 |

150,0с |

4,5% |

|

95 |

170,0с |

|

Коррекция RE, 0,1 (%) |

97 |

185,0с |

|

Предыдущий результат, сброшен |

конец |

205,0с |

250s |

Рис. 13. Результаты теста

Следует отметить, что определение фракционного состава топлива по стандарту ASTM D86-95 с применением автоматизированного тестера

AD-6.

«TAWANAKA» позволяет получить характеристику испаряемости топлива с высокой точностью за счет автоматизированного регулирования температуры и времени разгонки топлива по фракциям.

При определении этих параметров по ГОСТ 2177-82 регулирование температуры и времени разгонки выполнить объективно практически невозможно.

100