ВСТУП

Інтенсифікація суспільного виробництва, подальше підвищення його ефективності в значній мірі залежить від наукового аналізу та повного використання резервів виробництва, економії робочого часу та матеріальних ресурсів, ріст продуктивності праці. Важливу роль у вирішенні цих проблем грає машинобудування, від темпів розвитку, який залежить сучасний рівень технічного прогресу, оснащення всіх отраслей народного господарства новою технікою, непереривне створення нових досконалих високопродуктивних, автоматизованих та високоточних машин, що основиваються на використанні нових досягнень науки та техніки, впровадження комплексної механізації та автоматизації. Тому скороченому розвитку машинобудування приділяють в нашій державі особливу увагу одним з прогресивних напрямків в технології машинобудування є удосконалення технологічних процесів виготовлення виробів, застосування прогресивних безвідходних технологій, всесвітнє прискорення науково – технічного прогресу в отраслях народного господарства.

Важливе місце також відводиться науковій організації труда, впровадження якій сприяє значному росту продуктивності праці за рахунок раціонального використання виробничого потенціала та трудових ресурсів.

Випереджувальний розвиток машинобудування в умовах зростаючого дефіциту трудових та енергетичних ресурсів та металу передбачено з одночасним підвищенням номенклатури виробів.

Все це вимагає подальшого підвищення науково – технічного рівня та якості виробів всебічного удосконалення технологій, методів організації та управління процесами виробництва.

Дипломний проект є першою самостійною роботою майбутнього техніка – технолога, в якій застосовуються знання, що були отримані по предметам спеціально циклу.

.

1 Технологічний розділ

Відомості про деталь що виготовляється

Задана деталь шестерня за технологічними показниками згідно ЄСТД відноситься до класу 40 – деталі загальномашинобудівного застосування, що оброблюються різанням, тіла обертання; підклас 40600 – шестерні; група 406100 – колеса зубчаті одновінцові; підгрупа – циліндричні.

Службове призначення деталі – передача крутних моментів, радицирування частоти обертання [1].

Деталь в зібраному виробі працює на кручення. Шестерні такої конструкції застосовуються в редукторах, кранах та ін.. вузлах виробів важкого машинобудування.

Креслення шестерні містить всі необхідні відомості про деталь.

Розглянемо всі поверхні, що оброблюються з ціллю установлення методів обробки.

На зовнішньому діаметрі 520-0,13 розташовані зубці z = 41, m = 12, які виготовляються за 8 ступенем точності. Зубці проходять хіміко – термічну обробку. Вид термообробки – цементація. Потім виконується поверхнева закалка зубців токами високої частоти до твердості 55-63 HRCе. Бокові поверхні зубців мають шорсткість поверхні Ra 1,6.

Посадочний отвір шестерні 230Н7 воконан по 7 квалітету точності з шорсткістю поверхні Ra 3,2.

В отворі 230Н7 виконується шпонковий паз b = 50Js9 для встановлення призматичної шпонки. Бокові поверхні паза оброблюються з шорсткістю Ra 3,2. Дно паза оброблюються по 5 класу шорсткості. Торцові поверхні шестерні оброблюються по 5 класу шорсткості.

З тим, щоб зачеплення шестерні з колесом виконувалось плавно на торцових поверхнях шестерні виконані скоси (фаски) під кутом 100.

Фаски оброблюються за 3 класом шорсткості. З однієї сторони в торці деталі виконані 2 отвори М12-7Н для транспортування.

Деталь виготовлена зі сталі марки 20ХНЗА ГОСТ 4543-71. Це хромонікелева сталь, яка добро оброблюється різанням.

Хімічний склад і механічні властивості сталі марки 20ХНЗА ГОСТ 4543-71 наведені відповідно в таблиці 1.1, таблиці 1.2.

Таблиця 1.1 - Хімічний склад сталі марки 20ХНЗА ГОСТ 4543-71

|

Марка сталі |

Хімічний склад у % | |||||

|

С |

Si |

Cr |

Ni |

Р |

S | |

|

20ХНЗА |

0,17-0,24 |

0,1-0,17 |

0,85-1,1 |

2,9-3,2 |

0,05 |

0,05 |

Таблиця 1.2 - Механічні властивості сталі марки 20ХНЗА ГОСТ 4543-71

|

Марка матеріалу

|

Механічні властивості | ||||

|

Преділ прочності при растяжінні, в (МПа) |

Преділ прочності при згибі т (МПа) |

Відносне збільшення

|

Відносне суження , % |

НВ | |

|

20ХНЗА |

680 |

750 |

12 |

50 |

230 |

Технічні вимоги на виготовлення деталі, методи їх виконання та контролю зводимо до таблиці 1.3.

Таблиця 1.3 - Технічні вимоги на виготовлення деталі

|

Зміст технічні вимоги

|

Метод виконання, вимоги

|

Метод контролю |

|

Допуск радіального биття кола вершин зубців відносно вісі та отвору 230Н7 не більше 0,03 мм |

Шліфуванням |

На спеціальному пристосуванні, індикатором |

|

Допуск торцевого биття на 440 відносно вісі отвору 230Н7 не більше 0,03 мм |

Чистовим точінням на верстаті з ЧПК |

В пристосуванні, індикатором |

|

Допуск симетричності вісі шпонкового паза b=50Js9 відносно вісі отвору 230Н7 не більше 0,1 мм |

Довбанням з установкою деталі в пристосуванні |

Комплексним калібром |

|

Допуск паралельності бокових поверхонь паза відносно вісі отвору 230Н7 не більше 0,09 мм |

Довбанням з установкою деталі в пристосуванні |

Комплексним калібром |

Під технологічністю конструкції деталі розуміють таку конструкцію деталі, яка в даних виробничих умовах забезпечує оптимальні витрати на виготовлення без шкоди службового призначення деталі [2].

На кресленні деталі, що задана, проставлені всі необхідні розміри та якість поверхонь.

Всі поверхні деталі доступні для обробки. Обробку поверхонь можливо виконати нормальних різальним інструментом. Проста форма деталі дозволяє вести обробку без застосування спеціальних пристосувань,що підвищують трудомісткість виготовлення.

Квалітети точності розмірів більшості поверхонь деталі грубіше за 6 – ий. Тобто деталь за точністю вважається технологічною.

Обробка деталі не потребує доводочних операцій (суперфінішування, притирка, хонінгування). Тобто деталь по шорсткості вважається технологічною.

З огляду на вищезазначеного можна зробити висновок, що якісну оцінку деталі можна оцінити показником «добре» за ГОСТ 18831 - 73. Кількісний метод оцінки технологічності конструкції полягає у визначенні коефіцієнта точності обробки і коефіцієнта шорсткості. Коефіцієнт точності обробки і коефіцієнт шорсткості визначається за ГОСТ 18831-73. Для цього необхідно розрахувати середню шорсткість оброблених поверхонь.

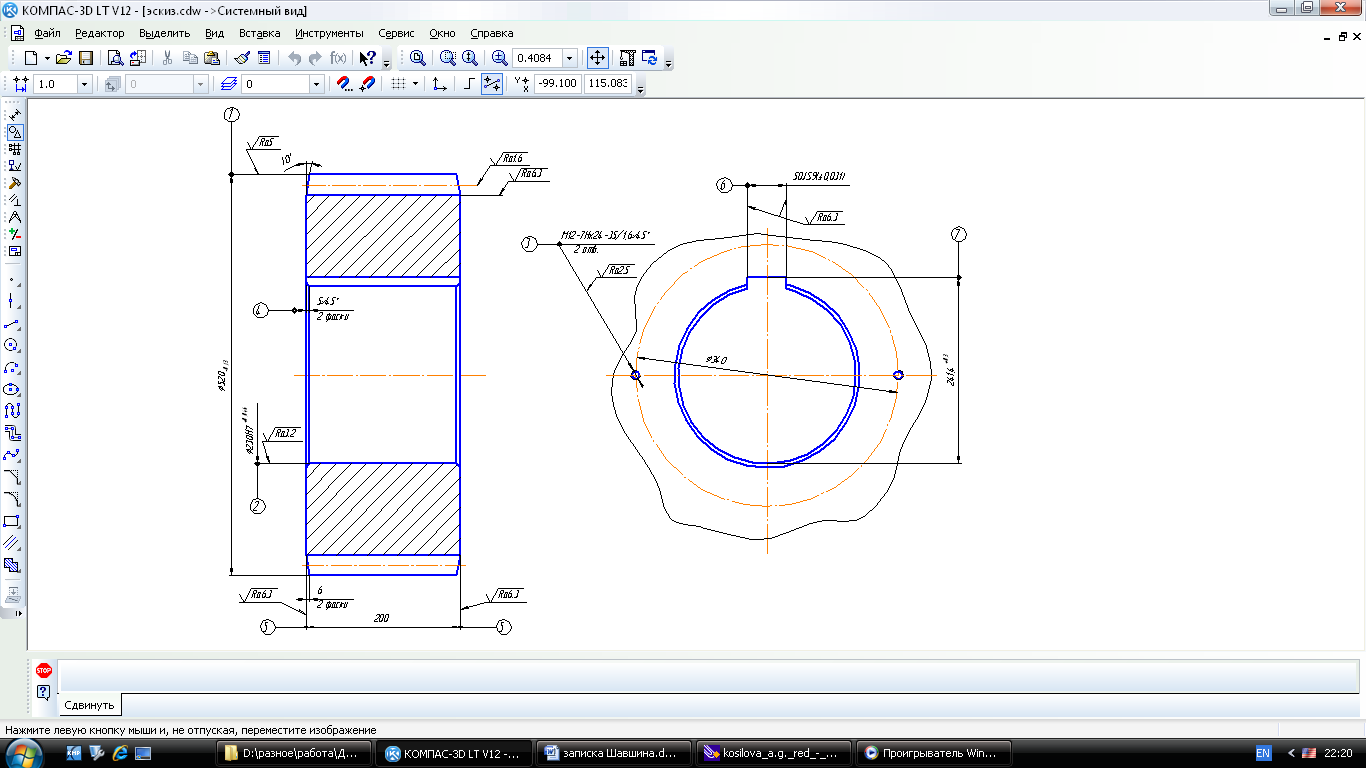

Складаємо таблицю точності розмірів і шорсткості поверхонь згідно ескізу деталі, який наведений на рисунку 1.1.

Рисунок 1.1 - Ескіз деталі

Згідно ескізу деталі складаємо таблицю точності розмірів і ступенів шорсткості поверхонь деталі яка наведена відповідно в таблиці 1.4.

Таблиця 1.4. - Таблиця точності розмірів і ступеня шорсткості поверхонь деталі

|

Номер поверхні деталі |

Найменування поверхні деталі, розміри (мм) |

Точність (квалітет) |

Клас шорсткості |

|

Діаметральні розміри | |||

|

1 |

Діаметр кола вершин зубів 520-0,13 |

8 |

6 |

|

2 |

Отвір 230Н7 |

7 |

6 |

|

3 |

Різь М12-7Н |

7 |

6 |

|

Лінійні розміри | |||

|

4 |

2 фаски 5х450 |

14 |

3 |

|

5 |

2 торця Н=200 |

14 |

5 |

|

6 |

Ширина паза 50Js9 |

9 |

6 |

|

7 |

Розмір 241,4+0,3 |

11 |

5 |

Визначаємо коефіцієнт точності «Кт» за формулою (1.1):

|

Кт = |

1 |

, |

(1.1) |

|

Тсер |

де Тсер - середня точність

Середня точність визначається за формулою (1.2):

|

Тсер = |

Ti · ni |

, |

(1.2) |

|

ni |

де Ti-квалітет точності;

ni-кількість поверхонь з даним квалітетом

Дані з ескізу деталі заносимо до таблиць 1.5, 1.6.

Таблиця 1.5 - Таблиця коефіцієнтів точності

|

Ti |

ni |

Ti | |

|

14 |

2 |

28 | |

|

11 |

1 |

11 | |

|

9 |

1 |

9 | |

|

8 |

1 |

8 | |

|

7 |

2 |

14 | |

|

Тсер = |

28+11+9+8+14 |

= 10, |

| |||

|

2+1+1+1+2 | ||||||

|

Кт = |

1 |

= 0,1 |

| |||

|

10 | ||||||

Якщо Кт > 0,18, то деталь за точністю технологічна.

Кт = 0,1 < 0,18- деталь за точністю не технологічна.

Визначаємо коефіцієнт шорсткості «Кш» за формулою (1.3):

|

Кш = |

1 |

, |

(1.3) |

|

Шср |

де Шсер - середня шорсткість

Середня шорсткість визначається за формулою (1.4):

|

Шсер = |

Шi · ni |

, |

(1.4) |

|

ni |

де Шi - клас шорсткості;

ni - кількість поверхонь за даним класом шорсткості

Таблиця 1.6 - Таблиця коефіцієнтів шорсткості

|

Ші |

ni |

Ші |

|

6 |

4 |

24 |

|

5 |

2 |

10 |

|

3 |

1 |

2 |

Якщо Кш 0,16, то деталь технологічна.

|

Шсер = |

24 + 10 + 2 |

= 5,1, |

|

|

4+2+1 |

|

Кш = |

1 |

= 0,20 |

|

5,1 |

Кш = 0,20 0,16 – деталь за шорсткістю поверхонь технологічна.

За конструкцією дана деталь технологічна (тобто є кращим варіантом виготовлення) тому, що всі поверхні доступні для обробки, при цьому може бути використано високопродуктивне обладнання, в тому числі і верстати з ЧПК. З огляду на вищезазначене, можна сказати, що деталь технологічна, і її можна оцінити показником «добре».

Аналіз існуючого на заводі технологічного процесу

Технологічний процес, що існує на базовому підприємстві має характерні особливості індивідуального виробництва. Це максимальна концентрація обробки на одному верстаті, застосування розмітки. Обробка зовнішніх поверхонь проектується за дві операції - чорнову під термообробку і чистову під шліфування. Обробка шпонкового паза виконується на довбальному верстаті. В умовах серійного виробництва можливе поліпшити технологічний процес обробки шестерні з метою підвищення якості деталі і зниження трудомісткості.

У технологічному процесі не застосовується спеціальна технологічне оснащення, кріплення заготовки виконується вручну, воно не механізовано, що призводить до стомлюваності робітника і зусилля затиску непостійне. Виконання токарних операцій проводиться на універсальних верстатах. В умовах серійного виробництва їх можна замінити верстатами з ЧПК, обробку шпонкового пазу можна виконати на горизонтально – протяжному верстаті, що буде більш ефективним. У заводському технологічному процесі застосовується пасивний метод контролю, що призводить до значного подовження верстатних операцій. Обладнання на ділянці розташовано по груповому принципом, що приводить до погіршення міжопераційного циклу простежування деталі.

1.3 Вибір і обгрунтування типу виробництва

Залежно від розміру річної програми і характеру виготовлення продукції, трудомісткості виготовлення продукції, трудомісткості виготовлення, габаритних розмірів розрізняють 3 типи виробництва: одиничне серійне, і масове. Відповідно до річної програми випуску 400 шт. і масі деталі 231 кг приймаємо середньосерійний тип виробництва.

Серійне виробництво характеризується обмеженою номенклатурою виробів, що виготовляються періодично повторюваними партіями, невеликим обсягом випуску. Залежно від кількості виробів в партії і значення коефіцієнта закріплення операції розрізняють: дрібносерійне, середньосерійне і крупносерійне. Типи виробництва приведені в таблиці 1.7.

Таблиця 1.7 - Типи виробництва

|

Тип виробництва |

Річна програма, шт | ||

|

важкі (св500 кг) |

середні (30-500 кг) |

легкі ( до 30 кг) | |

|

Одиничне |

до 5 |

до 10 |

до 100 |

|

Дрібносерійне |

св 5 до 100 |

св10 до 200 |

св 100 до 500 |

|

Середньосерійне |

св 100 до 300 |

св 200 до 500 |

св 500 до 5000 |

|

Великосерійне |

св 300 до 1000 |

св 500 до 5000 |

св 5000 до 50000 |

|

Масове |

св 1000 |

св 5000 |

св 50000 |

Так як ми вибрали серійне виробництво, визначаємо величину партії запуску за формулою (1.5):

|

n = |

N · t |

, |

(1.5) |

|

Ф |

де N - річна програма випуску, шт.;

t - періодичність запуску, днів;

Ф - кількість робочих днів на рік, дн

|

n = |

400 · 8 |

= 12,5 шт. |

|

|

255 |

Приймаємо n = 15 шт.

1.4 Вибір виду і методу виготовлення заготовки

Метод отримання заготовки впливає на форму заготовки, величину і розташування припусків, це впливає на трудомісткість обробки, а, отже, на собівартість її виготовлення.

Вибір методу отримання заготовки залежить від конструкції деталі, її матеріалу, а також від технічних вимог до якості деталі [3].

У машинобудуванні розрізняють наступні основні види заготовок:

- відливки чорних і кольорових металів;

- поковки і штампування;

- зварні заготовки;

- заготовки з сортового та листового прокату;

- заготовки з неметалів.

Чим більші форма та розміри заготовки будуть наближені до готової деталі, тим менше метала піде на її виготовлення, але разом з тим така заготовка буде дорожча в виготовленні.

Тому в якості заготовки для шестерні порівняємо два варіанта:

свободна ковка на молоті;

гаряча об’ємна штамповка, що отримана на пресі з застосуванням підкладних штампів.

Вибір більш економічного варіанта заготовки виконуємо за коефіцієнтом використання матеріалу та по порівнянню вартості за кожним варіантом.

Перший варіант: поковка, що отримана свободною ковкою на молоті.

Коефіцієнт використання матеріалу «Км» визначається за формулою (1.6):

,

(1.6)

,

(1.6)

де Мд - маса деталі, кг;

Мз - маса заготовки, кг

Маса заготовки «Мз» в кілограмах визначається за формулою (1.7):

·

V , (1.7)

·

V , (1.7)

де

- щільність матеріалу (об'ємна маса

г/см

- щільність матеріалу (об'ємна маса

г/см )

) = 7,85 г/см

= 7,85 г/см ;

;

V- об'єм циліндра, см3

Об'єм циліндра «V» в метрах кубічних визначається за формулою (1.8):

,

(1.8)

,

(1.8)

де D - діаметр циліндра, см;

d – діаметр отвору, см;

l- довжина циліндра, см

Призначаємо припуски для поковки за ГОСТ 7062-67.

Розрахуємо масу заготовки:

Визначаємо вартість заготовки «Сз» у гривнях за формулою (1.9):

Сз

= См · Мз - (Мз - Мд) · , (1.9)

, (1.9)

де См - вартість 1 кг матеріалу, грн;

Свідх - вартість 1 тони відходів, грн

Вартість поковки:

Сз1

= 5,2 · 368 - (368 - 231) · = 1639,60 грн.

= 1639,60 грн.

Другий варіант: гаряча об’ємна штамповка, що отримана на пресі з застосуванням підкладних штампів.

Коефіцієнт використання матеріалу «Км» визначається за формулою (1.10):

,

(1.10)

,

(1.10)

де Мд - маса деталі, кг;

Мз - маса заготовки, кг

Маса заготовки «Мз» в кілограмах визначається за формулою (1.11):

·

V , (1.11)

·

V , (1.11)

де

- щільність матеріалу (об'ємна маса

г/см

- щільність матеріалу (об'ємна маса

г/см )

) = 7,85 г/см

= 7,85 г/см ;

;

V- об'єм циліндра, см3

Об'єм циліндра «V» в метрах кубічних визначається за формулою (1.12):

, (1.12)

, (1.12)

де D - діаметр циліндра, см;

d – діаметр отвору, см;

l- довжина циліндра, см

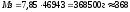

Призначаємо припуски для штамповки за ГОСТ 7829-700. Ескіз заготовки приведений на рисунку 1.2.

Рисунок 1.2 - Ескіз заготовки

Розрахуємо масу заготовки:

Визначаємо вартість заготовки «Сз» у гривнях за формулою (1.13):

Сз

= См · Мз - (Мз - Мд) · , (1.13)

, (1.13)

де См - вартість 1 кг матеріалу, грн;

Свідх - вартість 1 тони відходів, грн

Вартість заготовки – штамповки:

Сз

= 5,2 · 326 - (326 - 231) · = 1505,20 грн.

= 1505,20 грн.

Річна економія матеріалу «Ем» в гривнях визначається за формулою (1.14):

Ем = (Мз1 - Мз2) ·N, (1.14)

де Мз1 - маса заготовки за першим методом отримання заготовки, кг;

Мз2 - маса заготовки за другим методом отримання заготовки, кг;

N - річний обсяг випуску деталей, шт

Ем = (368 - 326) · 400 = 16800 кг

Річний економічний ефект від обраного методу отримання заготовки «Е» в гривнях визначається за формулою (1.15):

Е = (Сз1 - Сз2) · N, (1.15)

де Сз1 - вартість заготовки, одержаної при першому методі, грн;

Сз2 - вартість заготовки, одержаної при другому методі, грн.

Е = (1639,60 - 1505,20) · 400 = 53760 грн.

Экономічні показники варіантів заготовок приведені в таблиці 1.8.

Порівнюючи два варіанта заготовок робимо висновок, що заготовка, яка отримується з застосуванням підкладних штампів та з прошитим отвором є більш економічна для заданої деталі.

Таблица 1.8 - Экономічні показники варіантів заготовок

|

Вид заготовки |

КВМ |

Вартість заготовки грн. |

Ееф., грн. |

|

Поковка, що отримана свободною ковкою на молоті |

0,62 |

1639,60 |

53760 |

|

Гаряча об’ємна штамповка, що отримана на пресі з застосуванням підкладних штампів |

0,71 |

1505,20 |

1.5 Розробка маршрутної технології

Розробка технологічного процесу входить в комплекс взаємопов'язаних робіт, передбачених Єдиною системою технологічної підготовки виробництва (ЕСТПП) і виконується у повній відповідності до вимог ГОСТ 14.301-73 "Загальні правила розробки технологічних процесів і вибору засобів технологічного оснащення".

Розробка технологічних процесів є одним з найважливіших етапів підготовки виробництва, так як від неї значною мірою залежать якість продукції, трудомісткість і економічність виробництва.

Проектування технологічних процесів обробки різанням можна здійснити методами концентрації та диференціації.

Перший метод характеризується поєднанням декількох технологічних переходів в одну складну операцію, виконувану на одному верстаті. Метод диференціації операцій характеризується розчленуванням технологічного процесу обробки різанням на прості операції, що виконуються на великому числі простих верстатів (застосовують при середньосерійному виробництві). Цей метод дозволяє швидко перевести роботу прольоту на виробництво нового виробу, так як перенастроювання простих верстатів простіше, ніж перенастроювання складних верстатів.

Складаємо маршрут обробки шестерні і всі дані заносимо в таблицю 1.9.

Таблиця 1.9 - Маршрут обробки шестерні

|

Зміст операції |

Бази |

Обладнання |

|

1 |

2 |

3 |

|

000 Заготівельна (прокат)

|

- |

- |

Закінчення таблиці 1.9

|

1 |

2 |

3 |

|

005 Розміточна Перевірити годність заготовки, розмітити під механічну обробку.

|

Чорні поверхні заготовки |

Р.П. |

|

010 Токарно-гвинторізна Точити всі поверхні з припуском під термообробку з переустановом |

520, торці |

16К30 |

|

015 Термічна Поліпшити |

- |

Термічна піч |

|

020 Токарна з ЧПК За програмою точити поверхні в міру. 520, 230Н7 з припуском під шліфування |

Оброблена поверхня 520 |

16К30Ф3 |

|

025 Розміточна Розмітити 2 отвори під М12-7Н |

Торець деталі |

Р.П. |

|

030 Радіально - свердлильна Свердлити 2 отвори 10,2 під М12-7Н, нарізати різь М12-7Н |

Торець деталі |

2Р55 |

|

035 Зубофрезерна Фрезерувати зубці z = 41, m = 12 |

Торець деталі, 230Н7 |

5К328А |

|

040 Розміточна Розмітити паз 50Js9 |

Торець деталі |

- |

|

045 Довбальна Довбати паз 50Js9 |

Торець деталі |

7Д450 |

|

050 Термічна Цементація зубців h=2,0-2,4. Калити зубці ТВЧ 55-63 HRCе |

- |

Піч. Установка ТВЧ |

|

055 Внутрішліфувальна Шліфувати отвір 230Н7 |

Бокові поверхні зубів |

3К229А |

|

060 Зубошліфувальна Шліфувати зубці |

Отвір 230Н7 |

5853 |

|

065 Контрольна |

- |

- |

1.6 Вибір і обґрунтування технологічних баз

При виборі баз необхідно керуватися наступними міркуваннями:

- необхідно прагнути використовувати принцип зміщення баз, тобто як настановної бази використовувати поверхню, яка є конструкторською або вимірювальною базою;

- необхідно прагнути дотримуватися принципу постійності баз, тобто використовувати як настановних баз одні й ті ж поверхні.

Технологічні бази для кожної операції наведені в таблиці 1.9.

1.7 Вибір обладнання, пристосувань, різального, допоміжного і вимірювального інструментів

Вибір обладнання і верстатних пристосувань для кожної операції технологічного процесу наведен в таблиці 1.10.

Коротка інформація про обраний ріжучий і вимірювальний інструмент наведена в таблиці 1.11.

Таблиця 1.10 - Вибір обладнання та пристроїв

|

Операція |

Модель верстата |

Розміри деталі, мм |

Частота обертання шпинделя, мин-1 |

Подача, мм/хв (мм/об) |

Потужність, кВт |

Пристосування | |||||

|

діам. |

довж. | ||||||||||

|

010 |

16К30 |

600 |

1400 |

12,5-1600 |

0,05-2,8 (прод.) 0,025-1,4 (попер.) |

11 |

Трьох-кулачковий патрон | ||||

|

020 |

16К30Ф3 |

630 |

1400 |

6,3-1250 |

1-1200 (прод.) 1-600 (попер.) |

22 |

Трьох-кулачковий патрон | ||||

|

030 |

2Р55 |

50 |

400 |

20-2000 |

0,05-2,5 |

5,5 |

Прихвати, тиски | ||||

|

035 |

5К328А |

800 |

560 |

32-200 |

0,5-5,6 |

10 |

Механо-гідравліч-ний затискач | ||||

|

045 |

7Д450 |

|

120-500 |

3-38 Число подв.ход. |

0,2-2,5 (прод.) 0,1-1,25 (попер.) |

10 |

Прихвати | ||||

|

055 |

3К229А |

800 |

320 |

40-240 |

швидк. столу 0,1-2 мм/хв. |

7,5 |

Патрон спеціальний | ||||

|

060 |

5853 |

800 |

280 |

1900 |

швидк. столу 0,1-1,5

|

0,75 |

Оправка, патрон | ||||

Таблиця 1.11 - Вибір різального і вимірювального інструментів

|

Операція |

Модель станку |

Ріжучий інструмент |

Міряльний інструмент |

|

010 Токарно-гвинторізна

|

16К30 |

Різці прохідні 25х32, 25х40 Т5К10, ГОСТ 18878-83, різець підрізний, розточний ГОСТ 18879-73 |

1 ШЦ-III ГОСТ 166-80; 2 Лінійка ГОСТ 427-83. |

|

020 Токарна з ЧПК |

16К30Ф3 |

Різець для контурного точіння φ=93˚ ,Т15К6, 32х32, L=170 мм ТУ2-035-892-82; розточний різець ГОСТ 18879-73 |

1 ШЦ-III ГОСТ 166-80; 2 Лінійка ГОСТ 427-83. |

|

030 Радіально - свердлильна |

2Р55 |

Свердло спіральне з конічним хвостовиком Ø10,2, Р6М5 ГОСТ 10903-74; Мітчик М12-7Н, Р6М5 ГОСТ 3266-81. |

ШЦ-I ГОСТ 166-80.

|

|

035 Зубофрезерна |

5К328А |

Фреза черв’ячна модульна Ø180, Р6М5, z = 9, m = 12 ГОСТ 9324-80 |

ШЦ-I ГОСТ 166-80, Штангензубомір ГОСТ 9038-73

|

|

045 Довбальна |

7Д450 |

Різець довбальний 25х40, Т5К10 ГОСТ 10046-72 |

ШЦ-I ГОСТ 166-80, калібр для шпонкового паза |

|

055 Внутрішліфу-вальна

|

3К229А |

Шліфувальний круг ПП 175х63 24А20НСМ15КА 35м/с ГОСТ 2424-83. |

Мікрометр ГОСТ 6507-80 |

|

060 Зубошліфувальна |

5853 |

Тарельчатий шліфувальний круг Ø275х20 24А20НСМ15КА 35м/с ГОСТ 2424-83. |

Штангензубомір; прибор для контролю зубців |

1.8 Визначення режимів обробки та основного часу

030 Радіально – свердлильна.

Свердлити отвір Ø10,2 мм під різь М12-7Н на довжину 35 мм.

Обробка проводиться на радіально - свердлильному верстаті 2Р55.

Інструмент:

свердло спіральне з конічним хвостовиком

Ø10,2 мм, Р6М5 ГОСТ 10903-74. Геометричні

параметри 2 ,

, ,

, .

.

Оброблюваний матеріал: 20ХНЗА ГОСТ 4543-71.

Спосіб установки: в пристосуванні, закріплення механогідравлічним зажимом.

Призначаємо режими обробки:

Глибина різання «t» в міліметрах визначається за формулою (1.16):

t

= ,

(1.16)

,

(1.16)

де D - діаметр отвору, мм D = 10,2 мм

t

= мм

мм

Призначаємо подачу S=0,17-0,20 мм/об [5, табл. 25, с.277].

Швидкість різання в «V» міліметрах в хвилину визначається за формулою (1.17):

V

=

,

(1.17)

,

(1.17)

де Cv - коефіцієнт Cv = 7,0 [5, табл. 28, с.278];

m, q, y - показники ступенів m = 0,2; q = 0,4; y = 0,7 [5, с.269];

Т - період стійкості свердла, хв. Т = 45 хв;

КV - загальний поправочний коефіцієнт для змінених умов різання

Загальний поправочний коефіцієнт для змінених умов різання «КV» визначається за формулою (1.18):

(1.18)

(1.18)

де Кmv - коефіцієнт, що враховує вплив матеріалу заготовки;

Кuv - коефіцієнт, що враховує матеріал інструменту Кuv = 1,0 [5, с.263];

Кlv - коефіцієнт, що враховує стан поверхні Кlv = 1,0 [5, с.280]

Коефіцієнт, що враховує вплив матеріалу заготівки «КМV» визначається за формулою (1.19):

Кmv

= Кr

,

(1.19)

,

(1.19)

де Кr - коефіцієнт, що характеризує групу сталі Кr = 1,0 [5,с.262];

в

-

межа міцності оброблюваного матеріалу,

МПа

в

-

межа міцності оброблюваного матеріалу,

МПа

в

=

680

МПа;

в

=

680

МПа;

nv - показник ступеня nv = 0,9 [5,с.262]

Кmv

= 1

Кv = 1 1 · 1,1 = 1,1,

V

=

м/хв.

м/хв.

Визначаємо

частоту обертання шпінделя

.

.

Частота

обертання шпінделя «n»

визначається за формулою

(1.20):

визначається за формулою

(1.20):

n

= (1.20)

(1.20)

n

=

Приймаємо

за паспортними даними верстата моделі:

nст

= 900

Визначаємо дійсну швидкість різання за формулою (1.21):

(1.21)

(1.21)

м/хв.

м/хв.

Визначаємо крутний момент за формулою (1.22):

:

,

(1.22)

,

(1.22)

де Cm - коефіцієнт Cm = 0,0345 [5, табл. 32, с.281];

D – діаметр отвору, мм

q, y - показники ступенів q = 2,0; y = 0,8 [5, табл. 32, с.281];

Kp - поправочний коефіцієнт

Поправочний коефіцієнт «Кр» визначається за формулою (1.23):

Кр = Кmр, (1.23)

де Кмр - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності

Поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності «Кмр» визначається за формулою (1.24):

Кмр

= ,

(1.24)

,

(1.24)

де n - показник ступеня n = 0,75 [5, с.264]

КМР

=

Визначаємо потужність, що витрачається на різання:

Потужність різання «Nріз» в кіловатах визначається за формулою (1.25):

Nріз= (1.25)

(1.25)

Nріз= кВт

кВт

Визначаємо основний час на виконання переходу:

Основний час на виконання переходу «То» в хвилинах визначається за формулою (1.26):

То

=

,

(1.26)

,

(1.26)

де L - довжина проходу свердла, мм;

i - кількість проходів i = 2

Довжина проходу різця «L» в міліметрах визначається за формулою (1.27):

L = lд + lвр + lпер, (1.27)

де lд - довжина оброблюваного отвору, мм lд = 35 мм;

lвр – довжина врізання, мм;

lпер – довжина перебігу, мм lпер = 0 мм

Довжина врізання визначається за формулою (1.28):

lвр=0,4D (1.28)

lвр=0,4 10,2=4,1

мм,

10,2=4,1

мм,

L = 35 + 4,1 + 0 = 39,1 мм,

То

=

хв.

хв.

Для інших переходів всіх операцій технологічного процесу обробки заданої деталі встановлюємо режими за нормативами з урахуванням всіх поправочних коефіцієнтів, що враховують зміну умов обробки [4]. Призначення режимів обробки табличних методом проводиться в такій послідовності:

а) Визначається глибина різання. Глибина різання (t) визначається в залежності від виду обробки (чорнова, чистова), припуску на обробку.

б) Вибирається подача (S) в залежності від глибини різання і вимог шорсткості поверхні. Обрана подача обов'язково коректується за паспортом верстата.

в) Визначається швидкість різання (V).

г) Визначивши швидкість різання, розраховують частоту обертання деталі (шпинделя). Частота обертання коректується за паспортом верстата. Необхідно приймати менше найближчим число обертів.

д) Визначається фактична швидкість різання.

Далі йде перевірка режиму різання.

е) Визначається сила різання.

ж) Визначається потужність різання.

з) Визначається основний час на виконання переходу.

Режими обробки, призначені табличним методом, наведено в операційних картах механічної обробки.

1.9 Розробка розрахунково-технологічної карти для операції, що виконується на верстаті з ЧПК

Операція 020 Токарна з ЧПК

На токарно - гвинторізному верстаті 16К30Ф3 УЧПК 2Р22 виконується обробка деталі шестерня.

Деталь кріпиться в 3-х кулачковому патроні.

Основною базою є основний отвір.

Послідовність виконання операцій:

підрізати торець;

точити поверхню 520;

розточити отвір 230Н7.

Вибір ріжучого інструменту:

1) різець підрізний з механічним кріпленням пластини з твердого сплаву, 32х32, L=170 мм ГОСТ 18882-73;

2) різець для контурного точіння, Т15К6, 32х32, L=170 мм ТУ2-035-892-82;

3) різець розточний φ=60˚, 25х25, L=300 мм ГОСТ 18882-73.

Складаємо схему операційного технологічного процесу яка приведена на рисунку 1.3.

Виконуємо розрахунок координат опорних точок для кожного технологічного переходу.

Для цього наведемо розрахунково - технологічну карту для кожного переходу.

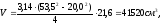

Розрахунково технологічна карта для першого переходу приведена на рисунку 1.4.

Рисунок 1.3 - Схема операційного технологічного процесу

Рисунок 1.4 - Розрахунково технологічна карта для першого переходу

Розрахунково - технологічна карта для другого переходу приведена на рисунку 1.5.

Рисунок 1.5 - Розрахунково технологічна карта для другого переходу

Розрахунок координат опорних точок для другого переходу приведений в таблиці 1.12.

Таблиця 1.12 - Розрахунок координат опорних точок для першого переходу

|

Номер точки |

Оп |

1 |

2 |

3 |

4 |

5 |

|

Х |

600 |

464 |

464 |

520,3 |

520,3 |

550 |

|

Z |

20 |

5 |

0 |

-6 |

-150 |

-150 |

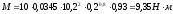

Розрахунково технологічна карта для третього переходу приведена на рисунку 1.6.

Розрахунок координат опорних точок для третього переходу приведений в таблиці 1.13.

Таблиця 1.13 - Розрахунок координат опорних точок для третього переходу

|

Номер точки |

Оп |

1 |

2 |

3 |

4 |

5 |

6 |

|

Х |

600 |

239,4 |

239,4 |

229,4 |

229,4 |

200 |

200 |

|

Z |

20 |

5 |

0 |

-5 |

-205 |

-205 |

10 |

Рисунок 1.6 - Розрахунково - технологічна карта для третього переходу

Призначимо режими обробки для кожного переходу. Режими обробки для кожного переходу приведені в таблиці 1.14 [6].

Таблиця 1.14 - Режими обробки для кожного переходу

|

Технологічний перехід |

t мм |

S мм/об |

V м/хв |

n

хв |

Т0, хв |

|

1 |

1,5 |

0,2 |

80 |

80 |

9,25 |

|

2 |

1,5 |

0,1 |

100 |

70 |

20,4 |

|

3 |

1,5 |

0,2 |

120 |

200 |

5 |

Складаємо керуючу програму для УЧПК 2Р22 для обробки деталі. Керуюча програма для обробки деталі приведена в таблиці 1.15.

Таблиця 1.15 - Керуюча програма для обробки деталі (шестерня)

|

Номер кадру |

Зміст кадру |

Примітка |

|

1 |

2 |

3 |

|

|

|

Початок КП |

|

N05 |

T1 S1 70 F 0,1 |

Задані режими обробки |

|

N10 |

Х 464 Z 5 Е |

Підхід на швидкому ходу в 1 точку |

|

N15 |

Z 0 |

2 точка |

|

N20 |

Х 520,3 Z - 6 |

3 точка |

|

N25 |

Z-150 |

4 точка |

|

N30 |

Х 550 |

5 точка |

Закінчення таблиці 1.15

|

1 |

2 |

3 |

|

N35 |

T2 S1 80 F 0,2 |

Зміна інструмента та режимів обробки |

|

N40 |

Х 530 Z 0 Е |

До вихідної точки |

|

N45 |

G 10 |

Підгот. функція |

|

N50 |

L 5 X 220 |

Цикл підрізки торця |

|

N55 |

G 11 |

Відміна G 10 |

|

N60 |

T3 S2 200 F 0,2 |

Зміна інструмента та режимів обробки |

|

N65 |

Х 239,4 Z 5 Е |

Підхід на швидкому ходу в 1 точку |

|

N70 |

Z - 5 С - 5 |

3 точка Фаска |

|

N75 |

Z - 205 |

4 точка |

|

N80 |

Х 200 |

5 точка |

|

N85 |

Z 10 E |

6 точка швидкий хід |

|

N90 |

M 2 |

Кінець керуючої програми |

1.10 Розрахунок норм часу обробки

Після визначення режимів різання приступаємо до технічного нормування, тобто до визначення норми часу (операція 030). Визначаємо штучно - калькуляційний час [7].

Зміст операції наведений у таблиці 1.16.

Таблиця 1.16 – Зміст операції та витрати часу на елементи операції

|

№ переходу |

Зміст операції |

Т0, хв |

ТД, хв |

|

1 |

Встановити деталь на плиту |

- |

1,7 |

|

2 |

Свердлити 2 отвори 10,2 під М12-7Н |

0,42 |

0,12 |

|

3 |

Зняти фаску в отворі 1,6х450 |

0,03 |

0,12 |

|

4 |

Нарізати різь М12-7Н |

0,26 |

0,07 |

|

5 |

Зняти деталь |

- |

- |

|

|

|

0,71 |

2,01 |

Штучно - калькуляційний час визначається за формулою (1.29):

,

(1.29)

,

(1.29)

де Тпз - підготовчо-заключний час на операцію, що визначається за нормативами, хв Тпз = 11 хв [7, c. 106, карта 30];

n - велечина партії, шт n = 15 шт;

Тшт - штучний час на операцію, хв.

Штучний час «Тшт» на операцію визначається за формулою (1.30):

Тшт = То+ Тд + Тобсл + Твідп , (1.30)

де То - основний час на операцію, хв;

Тд - допоміжний час на операцію, хв [7];

Тобс - час на технічне обслуговування робочого місця, хв;

Тв.п- час на відпочинок і природні потреби, хв.

Для спрощення підрахунку норми штучного часу час на обслуговування робочого місця і час на відпочинок робочого беруть у відсотках від оперативного часу. У цьому випадку формула приймає вигляд (1.31):

,

(1.31)

,

(1.31)

де α - число відсотків від оперативного часу на технічне обслуговування робочого місця, α = 1…3,5 %;

β - число відсотків від оперативного часу на організаційне обслуговування робочого місця, β = 1…3 % ;

γ - число відсотків від оперативного часу на відпочинок і природні потреби робітника, γ = 4…6 %

хв.,

хв.,

хв.

хв.

1.11 Сконструювати та виконати розрахунок пристосування для

зубофрезерної операції

Для закріплення деталі на зубофрезерному верстаті при обробці зубців спроектован механогідравлічний затискач.

Спроектований механогідравлічний затискач має наступну конструкцію.

Корпус пристосування являє собою збірну конструкцію. Основна частина стакан є циліндром поршня. Приварена частина служить підставою для циліндра плунжера. У поршневий циліндр встановлюється поршень. Поршень закріплюється в циліндрах кришкою й пружиною. Плунжерний циліндр установлюється в корпус на різі з ущільнювальною прокладкою. Плунжер із гвинтом за допомогою кришки закріплюється в плунжерному циліндрі. На кінці гвинта за допомогою штифта закріплені зірочка або рукоятка. Для попередження витіку робочої рідини в плунжері й поршні встановлюються ущільнювальні кільця.

У пристосуванні в циліндр (поршневу порожнину) заливається робоча рідина й закривається кришкою при крайньому нижньому положенні поршня й крайньому верхньому положенні плунжера. В отворі поршня на робочому місці встановлюють усілякі конструкції стійок, що безпосередньо діють на затискні елементи деталі [8].

Пристосування невелике за розмірами і компактної конструкції, може бути встановлене в різних важкодоступних місцях.

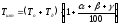

Зусилля, створюване гвинтовим затискачем і передане на плунжер визначається за формулою (1.32):

(1.32)

(1.32)

де Р- сила прикладена на кінці рукоятки гвинтового затискача, Н;

l – відстань від вісі гвинта до крапки прикладення сили, м;

R-середній радіус різі гвинта, м;

α-кут підйому витків різі гвинта, град.;

- кут

тертя в різьбовій парі, град.

- кут

тертя в різьбовій парі, град.

Величину l приймають не більше 14d (d – номінальний зовнішній діаметр різі гвинта Tr24)

Середній діаметр різі гвинта визначають за формулою (1.33):

(1.33)

(1.33)

де t – крок різі, мм

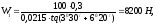

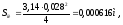

Питомий тиск масла розрахуємо за формулою (1.34):

(1.34)

(1.34)

де p – питомий тиск масла в системі, Н/м2;

W1 – зусилля різьбового затискача, Н;

Sпл – площа плунжера, м2

Площа плунжера розраховується за формулою (1.35):

(1.35)

(1.35)

де d – діаметр плунжера, м

Таким чином питомий тиск масла буде дорівнювати (1.36):

.

(1.36)

.

(1.36)

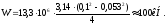

Зусилля затискача розраховується за формулою (1.37):

(1.37)

(1.37)

де р – питомий тиск масла, Н/м2;

Sп – площа поршня великого (робочого) циліндра, м2

Площа поршня робочого циліндра розраховується за формулою (1.38):

(1.38)

(1.38)

де D – діаметр поршня, м;

d– діаметр поршня циліндра, м

Тоді зусилля затискача, що розвивається поршнем механогідравлічного затискача розраховується за формулою (1.39):

(1.39)

(1.39)

Розміри механогідравлічного затискача показані на складальному кресленні графічної частини.

Виконаємо відповідні розрахунки:

Технічна характеристика механогідравлічного затискача:

зусилля, що розвивається – 10т;

прикладаємий крутний момент не більше – 5 кг

м;

м;робочий хід поршня – 4,5

0,5

мм.

0,5

мм.

1.12 Сконструювати та виконати розрахунок спеціального різального

інструменту для зубофрезерної операції

Для нарізання зубів m=12 на шестерні спроектована й застосована черв'ячна фреза. Фреза працює методом обкату при взаємному обертанні деталі й фрези. Кожна точка профілю зубів фрези обкатуючись, прорізає профіль впадини зубів [9].

Фреза виконується цільною зі швидкорізальної сталі Р6М5.

Вихідні дані:

модуль фрези m=12мм;

кут зчеплення о=20о.

Визначаємо елементи профілю.

1 Крок нормальний «tп» у міліметрах визначається за формулою (1.40):

tп=m (1.40)

tп=3,14 12 =37,68 мм

2 Товщина зуба в нормальному перетині “Sп” у міліметрах визначається за формулою (1.41):

Sп= (1.41)

(1.41)

Sп= мм

мм

3 Висота головки зуба в нормальному перетині «h» у міліметрах становить 15 мм.

4 Висота ніжки зуба «h”» у міліметрах визначається за формулою (1.42):

h = 1,25m (1.42)

h” = 1,25· 12 =15 мм

5 Повна висота зуба “ h” у міліметрах визначається за формулою (1.43):

h=2,5·m (1.43)

h = 2,512=30 мм

6 Радіус закруглення головки зуба «R1» у міліметрах визначається за формулою (1.44):

R1 = 0,25 m (1.44)

R1 = 0,25 12 =3 мм

7 Радіус закруглення ніжки зуба «R2» у міліметрах визначається за формулою (1.45):

R2=0.3 m (1.45)

R2=0,3 12 =3,6 мм

8 Товщина зуба на вершині «Sq» у міліметрах визначається за формулою (1.46):

Sq =Sп – 2 h tq (1.46)

Sq =18,84 – 2 15 tq20о =12 мм

9 Канавки для забезпечення шліфування: в = 5,6 мм; h = 1,75 мм.

10 Кут підйому гвинтової лінії: = 3о31.

11 Профільний кут лівої й правої сторони: 0 = 20о.

12 Передній кут = 0о.

13 Задній кут на вершині зубів 1 = 10о.

14 Задній кут на бічних сторонах профілю «х» у градусах визначається за формулою (1.47):

tqх = tq1 sin0 (1.47)

tqх = tq10оsin20о =0,06,

х =3о30

15 Число зубів фрези, приймаємо z = 8.

16 Діаметр фрези Dе =Dmax =180мм

17 Величина затилування «К» у міліметрах визначається за формулою (1.48):

К

= (1.48)

(1.48)

К

=

18 Кут канавки для виходу стружки = 25о.

19 Визначаємо довжину фрези (1.49):

L1 13m (1.49)

L1= 1312 = 156 мм

Приймаємо L =180 мм.

20 Середній розрахунковий діаметр «Dt» у міліметрах визначається за формулою (1.50):

Dt = Dе – 2h1 – 0,25К (1.50)

Dt = 180 –2 15 –0,25 12 = 146,89 мм

21 Кут нахилу гвинтової лінії канавки “” у градусах визначається за формулою (1.51):

sin

=

(1.51)

(1.51)

sin

=

;

= 3о10

;

= 3о10

22 Крок витків по осі визначається за формулою (1.52):

t

= (1.52)

(1.52)

t

23 Крок гвинтової лінії визначається за формулою (1.53):

Sк = Dtctq2 (1.53)

Sк = 3,14 180 ctq23о10 = 6797 мм

,

%

,

% ni

ni ni

ni