ВСТУП

Машинобудування є однією з найважливіших галузей промисловості України.

Розвиток технології машинобудування, як науки є найважливішим фактором підвищення ефективності промислового виробництва. Разом з тим, практичне використання найсучасніших досягнень технології дає можливість створювати та впроваджувати в виробництво нові технологічні процеси, застосовувати прогресивні методи обробки, використовувати ріжучий інструмент оснащений інструментальними матеріалами ведучих підприємств в галузі інструментального виробництва, застосовувати високопродуктивне обладнання, системи автоматизації та механізації виробництва.

Всі ці фактори дають змогу збільшувати режими різання, стійкість ріжучого інструменту, застосовувати багато інструментальну обробку, що свою чергу значно підвищує продуктивність праці, зменшує частку річної роботи та підвищує економічні показники виробництва.

Для сучасного розвитку технології автоматизованого виробництва характерні три основні тенденції:

- широке використання технології методу концентрації елементарних операцій при створенні всіх типів виробництва;

- використання методів агрегатування металорізальних верстатів, автоматичних ліній, складальних машин і транспортування пристроїв;

- використання мікропроцесорної техніки та комп’ютерів для керування технологічними процесами.

Основна мета даного дипломного проекту полягає в детальній розробці технологічного процесу виготовлення деталі вал. При цьому необхідно вирішити задачі щодо вибору найбільш раціонального методу виготовлення деталі з мінімальною собівартістю.

Також потрібно розробити організаційні заходи для створення виробництва, запропонувати організаційні та технічні заходи по охороні праці та техніки безпеки; розрахувати техніко-економічні показники та визначити економічну доцільність впровадження розроблених технологічних процесів та виробництва в цілому. Завершальна стадія проекту – план дільниці механічного цеху з урахуванням технології виробництва.

Досягнення поставленої мети можливе лише при використанні основних напрямків сучасної технології й організації виробництва, а саме:

- удосконалення форми і методів організації технологічних процесів на основі використання досягнень науки та техніки, наукової організації праці, комплексної механізації й автоматизації;

- максимальне скорочення процесів обробки металів різанням, застосування заготовок, що наближаються по формі, розмірам і якості поверхонь до готових деталей. Такі заготовки підвищують техніко-економічну ефективність за рахунок зменшення витрат металу, зниження трудомісткості механічної обробки і зменшення потреби у верстатах та електроенергії, різального інструменту, що зменшує собівартість виготовлення виробів.

- застосування для механічної обробки високопродуктивного технологічного обладнання і технічного оснащення: агрегатних та багатопозиційних верстатів; верстатів із числовим програмним керуванням; сучасних верстатів, обладнаних мікропроцесорами; металокерамічного й твердосплавного інструмента із різноманітними зносостійкими покриттями; швидкодіючих пристосувань та інших технічних рішень, спрямованих на інтенсифікацію режимів обробки.

- вишукування засобів і методів підвищення точності форми та розмірів деталей і якості їх поверхонь з метою підвищення надійності й довговічності вироблюваної продукції.

- всебічний розвиток і застосування методів механічної, термічної та інших зміцнюючих обробок, які дозволяють економити метал за рахунок переводу деталей на полегшені перерізи й збільшують термін служби виготовлюваних деталей.

Отже, сучасне технологічне проектування – це комплексна система взаємодії засобів і методів, що зумовлюють створення високоякісної технологічної документації на основі широкого використання стандартних технологічних вирішень. Але при проектуванні технологічних процесів необхідно пам’ятати проте, що максимальна ефективність виробництва забезпечується правильним застосуванням цих принципів після економічних обгрунтувань.

.

1 Технологічний розділ

Відомості про деталь що виготовляється

Корпус є основною деталлю збірної трапецеїдальної гайки. Точність виготовлення корпуса відображається на працездатності та довговічності вузла та верстата в цілому, тому до конструктивних елементів корпуса висуваються достатньо жорсткі вимоги по точності та шорсткості.

Корпус включає наступні конструктивні елементи:

різьовий отвір М130х2-7Н, в яке ввінчується біметалева втулка з трапецеїдальною різзю Тr90х12;

отвір 120Н7, що з’єднує по спряженню Н7/g6 корпус з другою біметалевою втулкою с Тк90х12;

поверхню 290h9, якою корпус вставляються в корпус рами;

опорний торець 370-1;

кріпильні отвори 22, кількість 12 штук;

отвори М16-7Н;

два отвори 12 під штифти;

паз b = 24 мм з кріпильним отвором М10-7Н для закріплення фіксуючої пластини;

отвір 25Н7 с зенковкой 30+1 під вал – шестерню, що використовується для виборки осьового люфта в з’єднанні гвинт – гайка.

Корпус виготовляється зі сталі 45 ГОСТ 1050 - 74. Хімічний склад і механічні властивості сталі 45 ГОСТ 1050 - 74 наведені відповідно в таблиці 1.1, таблиці 1.2.

Таблиця 1.1 - Хімічний склад сталі 45 ГОСТ 1050 - 74

|

Марка сталі |

Хімічний склад у % | |||||

|

С |

Si |

Mn |

Cr |

Ni |

S | |

|

Сталь 45 |

0.42-0.50 |

0.17-0.37 |

0.5-0.8 |

0,3 |

0,3 |

0.035 |

Таблиця 1.2 - Механічні властивості сталі 45 ГОСТ 1050 - 74

|

Марка матеріалу

|

Механічні властивості | ||||

|

Преділ прочності при растяжінні, в (МПа) |

Преділ прочності при згибі т (МПа) |

Відносне

подовження,

|

Відносне звуження, ,% |

НВ | |

|

Сталь 45 |

610 |

360 |

16 |

40 |

197 |

Технічні вимоги на виготовлення деталі, методи їх виконання та контролю зводимо до таблиці 1.3.

Таблиця 1.3 - Технічні вимоги на виготовлення деталі

|

Зміст технічні вимоги

|

Метод виконання, вимоги

|

Метод контролю |

|

Допуск торцевого биття не більше 0,05 мм щодо бази А |

Точінням |

Індикатор годинного типу |

|

Допуск радіального биття не більше 0,05 мм щодо бази А |

Чистовим точінням |

Індикатор годинного типу |

|

Допуск перпендикулярності не більше 0,1 мм щодо бази А |

Фрезеруванням |

ШЦI-125-0,1 ГОСТ106-80 |

Шорсткість поверхонь деталей визначається в залежності від їх призначення та квалітету точності.

Поверхні з вільними розмірами 370-1, 200-1, торці 370/М130х2-7Н, 290h9/200-1, поверхня отвору 22, поверхні паза 24 мм мають шорсткість поверхні Ra 6,3.

Шорсткість поверхні 290h9, торців 200-1/120Н7, 370-1/290h9, отвір 25Н7 мають шорсткість поверхні Ra 1,6.

Шорсткість отвору 120Н7+0,035 становить Ra 0,8.

Деталь, що виготовляється проста по конструкції та складається з поверхонь обертання та площин.

Деталь за конструкцією жорстка. Всі поверхні можна обробити нормальним металорізальним інструментом.

Аналіз конструкції деталі на технологічність виконується двома методами: якісним та кількісним.

Якщо квалітет точності розмірів більшості поверхонь вище за шостий, то деталь по точності при якісній оцінці технологічності вважається не технологічною.

Якщо для обробки заданої деталі не потрібні доводочні операції (суперфінішування, хонінгування, притирка), то деталь по шорсткості вважається технологічною.

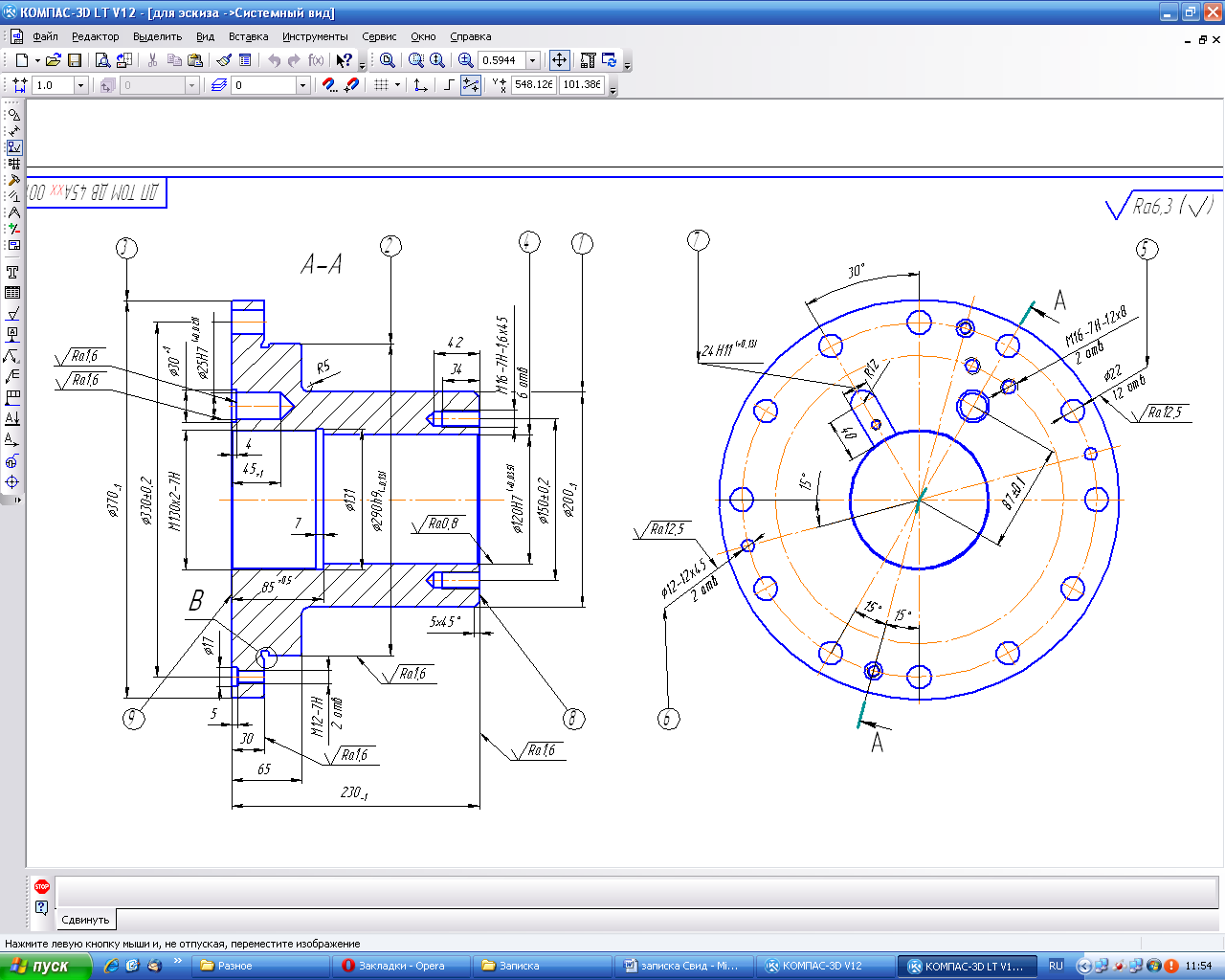

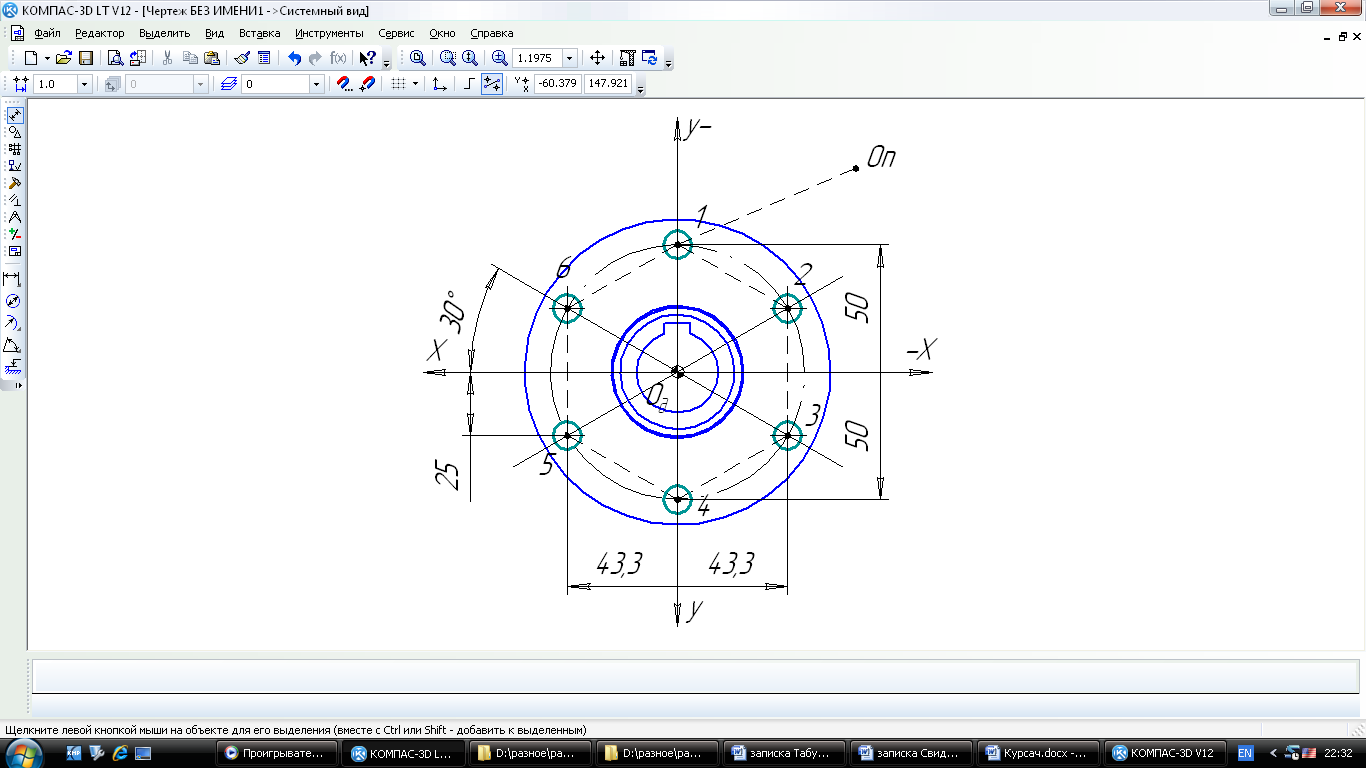

Складаємо таблицю точності розмірів і шорсткості поверхонь згідно ескізу деталі, який наведений на рисунку 1.1.

Рисунок 1.1 - Ескіз деталі

Згідно ескізу деталі складаємо таблицю точності розмірів і ступенів шорсткості поверхонь деталі яка наведена відповідно в таблиці 1.4.

Таблиця 1.4. - Таблиця точності розмірів і ступеня шорсткості поверхонь деталі

|

Номер поверхні деталі |

Найменування поверхні деталі, розміри (мм) |

Точність (квалітет) |

Клас шорсткості |

|

Діаметральні розміри | |||

|

1 |

Циліндрична поверхня 200-1 |

14 |

5 (Ra 6,3) |

|

2 |

Циліндрична поверхня 290h9 |

9 |

5 (Ra 6,3) |

|

3 |

Циліндрична поверхня 370-1 |

14 |

5 (Ra 6,3) |

|

4 |

Отвір 120Н7 |

7 |

8 (Ra 0,8) |

|

5 |

12 отворів 22 |

14 |

4 (Ra 12,5) |

|

6 |

2 овори 12 |

14 |

4 (Ra 12,5) |

|

Лінійні розміри | |||

|

7 |

Паз В = 24Н11 |

11 |

5 (Ra 6,3) |

|

8 |

Довжина 230-1 |

14 |

7 (Ra 6,3) |

|

9 |

Довжина 230-1 |

14 |

5 (Ra 6,3) |

Визначаємо коефіцієнт точності «Кт» за формулою (1.1):

|

Кт = |

1 |

, |

(1.1) |

|

Тсер |

де Тсер - середня точність

Середня точність визначається за формулою (1.2):

|

Тсер = |

Ti · ni |

, |

(1.2) |

|

ni |

де Ti-квалітет точності;

ni-кількість поверхонь з даним квалітетом

Дані з ескізу деталі заносимо до таблиць 1.5, 1.6.

Таблиця 1.5 - Таблиця коефіцієнтів точності

|

Ti |

ni |

Ti | |

|

14 |

6 |

84 | |

|

11 |

1 |

11 | |

|

9 |

1 |

9 | |

|

7 |

1 |

7 | |

|

Тсер = |

84 + 11 + 9 + 7 |

= 12,3, |

|

|

6 + 1 + 1 + 1 |

|

Кт = |

1 |

= 0,08 |

|

|

12,3 |

Якщо Кт > 0,18, то деталь за точністю технологічна.

Кт = 0,09 < 0,18 - деталь за точністю не технологічна.

Визначаємо коефіцієнт шорсткості «Кш» за формулою (1.3):

|

Кш = |

1 |

, |

(1.3) |

|

Шср |

де Шсер - середня шорсткість

Середня шорсткість визначається за формулою (1.4):

|

Шсер = |

Шi · ni |

, |

(1.4) |

|

ni |

де Шi - клас шорсткості;

ni - кількість поверхонь за даним класом шорсткості

Таблиця 1.6 - Таблиця коефіцієнтів шорсткості

|

Ші |

ni |

Шіni |

|

8 |

1 |

8 |

|

7 |

1 |

7 |

|

5 |

5 |

25 |

|

4 |

2 |

8 |

Якщо Кш 0,16, то деталь технологічна.

|

Шсер = |

8 + 7 + 25+8 |

= 5,3, |

|

|

1 + 1 + 5 + 2 |

|

Кш = |

1 |

= 0,19 |

|

5,3 |

Кш = 0,19 0,16 – деталь за шорсткістю поверхонь технологічна.

З огляду на вищезазначене, можна сказати, що деталь технологічна, і її можна оцінити показником «добре».

Аналіз існуючого на заводі технологічного процесу

Технологічний процес, що існує на базовому підприємстві має характерні особливості індивідуального виробництва. Це максимальна концентрація обробки на одному верстаті, застосування розмітки. Обробка зовнішніх поверхонь проектується за дві операції - чорнову і чистову під шліфування. В умовах серійного виробництва можливе поліпшити технологічний процес обробки корпуса з метою підвищення якості деталі і зниження трудомісткості.

У технологічному процесі не застосовується спеціальна технологічне оснащення, кріплення заготовки виконується вручну, воно не механізовано, що призводить до стомлюваності робітника і зусилля затиску непостійне. Виконання токарних та свердлильних операцій проводиться на універсальних верстатах. В умовах серійного виробництва їх можна замінити верстатами з ЧПК.

У заводському технологічному процесі застосовується пасивний метод контролю, що призводить до значного подовження верстатних операцій. Обладнання на ділянці розташовано по груповому принципом, що приводить до погіршення міжопераційного циклу простежування деталі.

1.3 Вибір та обгрунтування типу виробництва

Залежно від розміру річної програми і характеру виготовлення продукції, трудомісткості виготовлення продукції, трудомісткості виготовлення, габаритних розмірів розрізняють 3 типи виробництва: одиничне серійне, і масове. Відповідно до річної програми випуску 350 шт. і масі деталі 62 кг приймаємо середньосерійний тип виробництва.

Серійне виробництво характеризується обмеженою номенклатурою виробів, що виготовляються періодично повторюваними партіями, невеликим обсягом випуску. Залежно від кількості виробів в партії і значення коефіцієнта закріплення операції розрізняють: дрібносерійне, середньосерійне і крупносерійне. Типи виробництва приведені в таблиці 1.7.

Таблиця 1.7 - Типи виробництва

|

Тип виробництва |

Річна програма, шт | ||

|

важкі (св500 кг) |

середні (30-500 кг) |

легкі ( до 30 кг) | |

|

Одиничне |

до 5 |

до 10 |

до 100 |

|

Дрібносерійне |

св 5 до 100 |

св10 до 200 |

св 100 до 500 |

|

Середньосерійне |

св 100 до 300 |

св 200 до 500 |

св 500 до 5000 |

|

Великосерійне |

св 300 до 1000 |

св 500 до 5000 |

св 5000 до 50000 |

|

Масове |

св 1000 |

св 5000 |

св 50000 |

Так як ми вибрали серійне виробництво, визначаємо величину партії запуску за формулою (1.5):

|

n = |

N · t |

, |

(1.5) |

|

Ф |

де N - річна програма випуску, шт.;

t - періодичність запуску, днів;

Ф - кількість робочих днів на рік, дн.

|

n = |

350 · 4 |

= 5,4 шт. |

|

|

255 |

Приймаємо n = 7 шт.

1.4 Вибір виду і методу виготовлення заготовки

Метод отримання заготовки впливає на форму заготовки, величину і розташування припусків, це впливає на трудомісткість обробки, а, отже, на собівартість її виготовлення.

Вибір методу отримання заготовки залежить від конструкції деталі, її матеріалу, а також від технічних вимог до якості деталі.

У машинобудуванні розрізняють наступні основні види заготовок [3]:

- відливки чорних і кольорових металів;

- поковки і штамповки;

- зварні заготовки;

- заготовки з сортового та листового прокату;

- заготовки з неметалів.

В якості заготовки для деталі корпус порівняємо два варіанта заготовки, що отримується ковкою:

заготовка без отвору;

заготовка з центральним отвором.

Вибір більш економічного варіанта заготовки виконуємо за коефіцієнтом використання матеріалу та по порівнянню вартості за кожним варіантом.

Перший варіант: поковка без отвору.

Коефіцієнт використання матеріалу «Км» визначається за формулою (1.6):

,

(1.6)

,

(1.6)

де Мд - маса деталі, кг;

Мз - маса заготовки, кг

Маса заготовки «Мз» в кілограмах визначається за формулою (1.7):

·

V , (1.7)

·

V , (1.7)

де

- щільність матеріалу (об'ємна маса),

кг/м

- щільність матеріалу (об'ємна маса),

кг/м

= 7,85

= 7,85 кг/м

кг/м ;

;

V- об'єм циліндра, м3

Об'єм циліндра «V» в метрах кубічних визначається за формулою (1.8):

, (1.8)

, (1.8)

де d- діаметр циліндра, м;

l- довжина циліндра, м

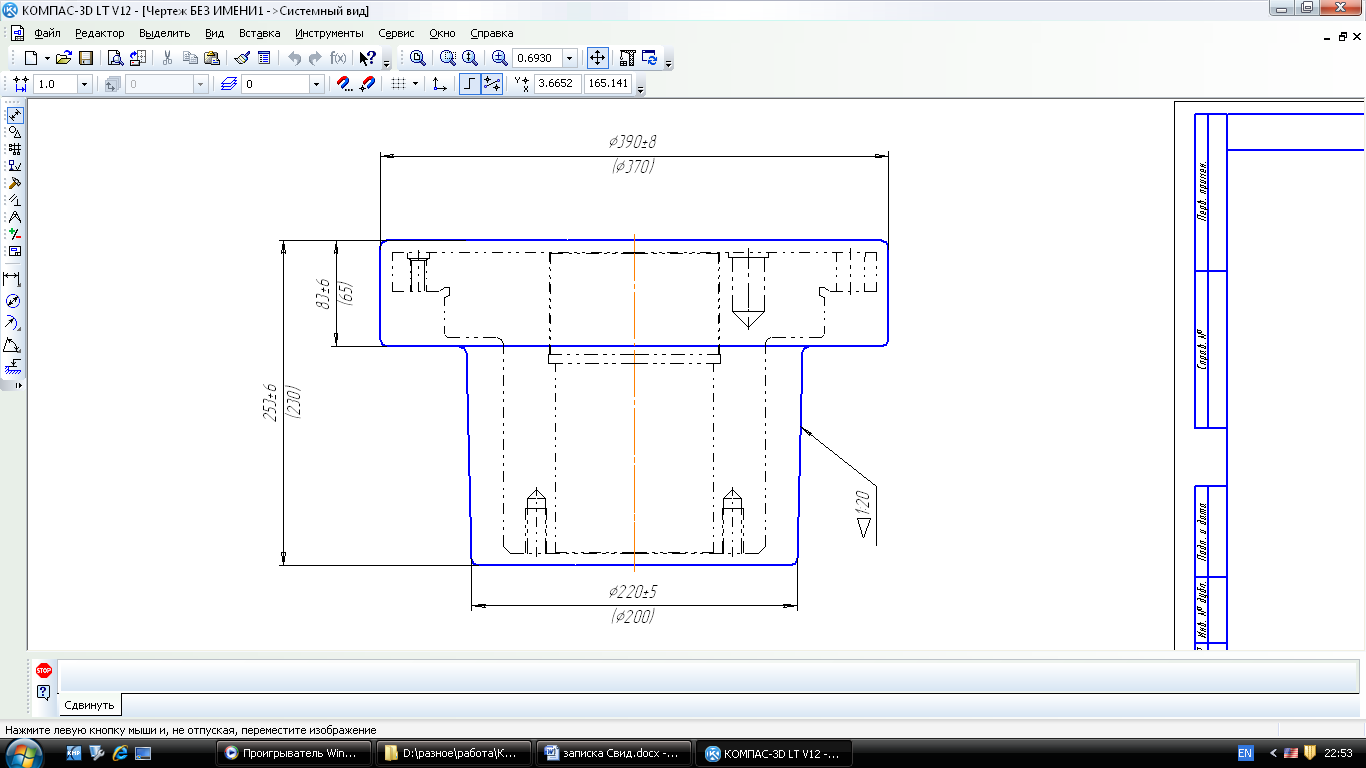

Призначаємо припуски для поковки за ГОСТ 7062-67. Ескіз заготовки приведен на рисунку 1.2.

Розрахуємо масу заготовки:

Рисунок 1.2 - Ескіз заготовки поковки без отвору

Визначаємо вартість заготовки «Сз» у гривнях за формулою (1.9):

Сз

= См · Мз - (Мз - Мд) · , (1.9)

, (1.9)

де См - вартість 1 кг матеріалу, грн;

Свідх - вартість 1 тони відходів, грн

Вартість поковки без отвору:

Сз1

= 4,2 · 120 - (120 - 62) · = 388,00 грн.

= 388,00 грн.

Другий варіант: поковка з центральним отвором.

Коефіцієнт використання матеріалу «Км» визначається за формулою (1.10):

,

(1.10)

,

(1.10)

де Мд - маса деталі, кг;

Мз - маса заготовки, кг

Маса заготовки «Мз» в кілограмах визначається за формулою (1.11):

·

V , (1.11)

·

V , (1.11)

де

- щільність матеріалу (об'ємна маса,

кг/м

- щільність матеріалу (об'ємна маса,

кг/м )

) = 7,85

= 7,85 кг/м

кг/м ;

V- об'єм циліндра, м3

;

V- об'єм циліндра, м3

Об'єм циліндра «V» в метрах кубічних визначається за формулою (1.12):

, (1.12)

, (1.12)

де d- діаметр циліндра, м;

l- довжина циліндра, м

Призначаємо припуски для поковки за ГОСТ 7062-67. Ескіз заготовки приведен на рисунку 1.3.

Рисунок 1.3 - Ескіз заготовки поковки з отвором

Розрахуємо масу заготовки

Визначаємо вартість заготовки «Сз» у гривнях за формулою (1.13):

Сз

= См · Мз - (Мз - Мд) · , (1.13)

, (1.13)

де См - вартість 1 кг матеріалу, грн;

Свідх - вартість 1 тони відходів, грн

Вартість поковки з центральним отвором:

Сз2

= 4,2 · 106 - (106 - 62) · = 357,20 грн.

= 357,20 грн.

Річна економія матеріалу «Ем» в гривнях визначається за формулою (1.14):

Ем = (Мз1 - Мз2) ·N, (1.14)

де Мз1 - маса заготовки за першим методом отримання заготовки, кг;

Мз2 - маса заготовки за другим методом отримання заготовки, кг;

N - річний обсяг випуску деталей, шт

Ем = (120 – 106) · 350 = 4900 кг

Річний економічний ефект від обраного методу отримання заготовки «Е» в гривнях визначається за формулою (1.15):

Е = (Сз1 - Сз2) · N, (1.15)

де Сз1 - вартість заготовки, одержаної при першому методі, грн;

Сз2 - вартість заготовки, одержаної при другому методі, грн.

Е = (388,00 – 357,20) · 350 = 10780 грн.

Экономічні показники варіантів заготовок приведені в таблиці 1.8.

Таблица 1.8 - Экономічні показники варіантів заготовок

|

Вид заготовки |

КВМ |

Вартість заготовки грн. |

Ееф., грн. |

|

Поковка без отвору |

0,52 |

388,00 |

10780 |

|

Поковка З центральним отвором |

0,6 |

357,20 |

Порівнюючи два варіанта заготовок робимо висновок, що заготовка – поковка з центральним отвором є більш економічна для заданої деталі.

Технічні умови на заготовку:

- поковка гр. II за ГОСТ 8479-70;

- поковка не повинна мати тріщин та інших дефектів, які не можуть бути видалені послідуючою механічною обробкою;

- в поковці не допускаються сліди пережогів;

- поковку нормалізувати з наступним відпуском.

1.5 Розробка маршрутної технології

Розробка технологічного процесу входить в комплекс взаємопов'язаних робіт, передбачених Єдиною системою технологічної підготовки виробництва (ЕСТПП) і виконується у повній відповідності до вимог ГОСТ 14.301-73 "Загальні правила розробки технологічних процесів і вибору засобів технологічного оснащення".

Розробка технологічних процесів є одним з найважливіших етапів підготовки виробництва, так як від неї значною мірою залежать якість продукції, трудомісткість і економічність виробництва.

Проектування технологічних процесів обробки різанням можна здійснити методами концентрації та диференціації.

Перший метод характеризується поєднанням декількох технологічних переходів в одну складну операцію, виконувану на одному верстаті. Метод диференціації операцій характеризується розчленуванням технологічного процесу обробки різанням на прості операції, що виконуються на великому числі простих верстатів (застосовують при середньосерійному виробництві). Цей метод дозволяє швидко перевести роботу прольоту на виробництво нового виробу, так як перенастроювання простих верстатів простіше, ніж перенастроювання складних верстатів.

Складаємо маршрут обробки корпуса і всі дані заносимо в таблицю 1.9.

Таблиця 1.9 - Маршрут обробки корпуса

|

Зміст операції |

Бази |

Обладнання |

|

1 |

2 |

3 |

|

000 Заготівельна (поковка) |

|

|

|

005 Токарно-гвинторізна Підрізати торці, точити всі поверхні з припуском 3 мм під чистову обробку з переустановом

|

Зовнішні поверхні, торці |

16К50П |

|

010 Токарно - гвинторізна Підрізати торці в розмір, точити всі поверхні в розмір з переустановом, отвір 120Н7 з припуском під шліфування. Нарізати різь М130х2-7Н

|

Зовнішні поверхні, торці |

16К50П |

Закінчення таблиці 1.9

|

1 |

2 |

3 |

|

015 Внутрішліфувальна Шліфувати отвір 120Н7 |

Поверхня 290h9, торець |

3К229В |

|

020 Вертикально – фрезерна В пристосуванні з установом по габариту фрезерувати паз В = 24 мм |

Отвір 120Н7, торець 200/120Н7 |

6Р13П |

|

025 Радіально – свердлильна В спеціальному пристосуванні свердлити 12 отв. 22, 2отв. 12, 2 отв. під М12 - 7Н, 2 отв. під М16-7Н, отв. під М10-7Н, отв. 25Н7. Нарізати різі. |

Отвір 120Н7, торець 200/120Н7 |

2Р55 |

|

030 Свердлильна з ЧПК Свердлити 6 отв. 13,9 під М16-7Н. Нарізати різь в 6 отв. М16-7Н |

Торець 370/120Н7 |

2Р135Ф2 |

|

035 Контрольна |

- |

- |

|

040 Маркувальна |

- |

- |

1.6 Вибір і обґрунтування технологічних баз

При виборі баз необхідно керуватися наступними міркуваннями:

- необхідно прагнути використовувати принцип зміщення баз, тобто як настановної бази використовувати поверхню, яка є конструкторською або вимірювальною базою;

- необхідно прагнути дотримуватися принципу постійності баз, тобто використовувати як настановних баз одні й ті ж поверхні.

При обробці корпуса в якості основної технологічної установочної бази служать торці деталі, а в якості перевірочної – зовнішні та внутрішні поверхні деталі.

Технологічні бази для кожної операції наведені в таблиці 1.9.

1.7 Вибір обладнання, пристосувань, різального, допоміжного і вимірювального інструментів

Вибір обладнання і верстатних пристосувань для кожної операції технологічного процесу наведено в таблиці 1.10.

Коротка інформація про обраний ріжучий і вимірювальний інструмент наведена в таблиці 1.11.

Таблиця 1.10 - Вибір обладнання та пристосувань

|

Опера ція |

Модель верстата |

Розміри деталі, мм |

Частота обертання шпинделя, мин-1 |

Подача, мм/хв (мм/об) |

Потужність, кВт |

Пристосування | |||||

|

діам. |

довж. | ||||||||||

|

005, 010 |

16К50П |

600 |

2000 |

2,5-500 |

0,08-27,9 |

22 |

Трьох-кулачковий патрон | ||||

|

015 |

3К229В |

800 |

320 |

3500,4500,6000 |

- |

7,5 |

Трьох-кулачковий патрон | ||||

|

020 |

6Р13П |

400 |

1600 |

31,5-1600 |

25-1250 |

11 |

Спеціальне пристосування | ||||

|

025 |

2Р55 |

50 |

- |

20-2000 |

0,056-2,5 |

5,5 |

Спеціальне пристосування | ||||

|

030 |

2Р135Ф2 |

400 |

710 |

45-2000 |

10-500 мм/хв |

3,7 |

Прихвати | ||||

Таблиця 1.11 - Вибір різального і вимірювального інструментів

|

Операція |

Модель станку |

Ріжучий інструмент |

Міряльний інструмент |

|

1 |

2 |

3 |

4 |

|

005, 010 Токарно-гвинторізна |

16К50П |

1 Різець підрізний Т5К10, Т15К6, 25х40 ГОСТ 18879-73; 2 Різець розточний Т5К10,Т15К6, 25х40 ГОСТ 18883-73; 3 Різець прохідний Т15К6, 25х40 ГОСТ 18883-73; 4 Різець прохідний з відігнутою голівкою Т15К6, 16х25 ГОСТ 5688-73; 5 Різець різьбовий Т15К6 25х25 ГОСТ 18885-73. |

1 ШЦ-II-300-0,1 ГОСТ 166-80; 2 ШЦ-II-250-0,1 ГОСТ 166-80; 3 Лінійка 0…300 ГОСТ 427-75, 4 ШЦ-III-400-0,1 ГОСТ 166-80; 5 ШЦ-I-125-0,1 ГОСТ 166-80 6 Калібр – пробка М130х2 ГОСТ 17761-72. |

Продовження таблиці 1.11

|

1 |

2 |

3 |

4 |

|

015 Внутрішліфу-вальна

|

3К229В |

Круг шліфувальний ПП 100х50х20 24А40СМ27К8А 35м/с ГОСТ 2424-83. |

1 Індикатор ГОСТ 577-68, 2 Калібр – пробка 120Н7 ГОСТ 14814-69.

|

|

020 Вертикально – фрезерна |

6Р13П |

Фреза концева з конічним хвостовиком Ø24, Р6М5 ГОСТ 17026-71. |

ШЦ-I-125-0,1 ГОСТ 166-80.

|

|

025 Радіально – свердлильна

|

2Р55 |

1 Свердло спіральне з конічним хвостовиком Ø22, Р6М5 ГОСТ 10903-77; 2 Свердло спіральне з конічним хвостовиком Ø12, Р6М5 ГОСТ 10903-77; 3 Свердло спіральне з конічним хвостовиком Ø10,2, Р6М5 ГОСТ 10903-77; 4 Спеціальне комбіноване свердло з конічним хвостовиком Ø30/ Ø23, Р6М5; 5 Свердло спіральне з конічним хвостовиком Ø17, Р6М5 ГОСТ 10903-77; 6 Зенкер Ø24,8, Р6М5 ГОСТ 12489-71; 7 Розгортка Ø25, Р6М5 ГОСТ 1678-80; 8 Мітчик М16-7Н, Р6М5 ГОСТ 16313-81; 9 Мітчик М10-7Н, Р6М5 ГОСТ 16313-81. 10 Мітчик М12-7Н, Р6М5 ГОСТ 16313-81

|

1 ШЦ-I-125-0,1 ГОСТ 166-80; 2 Калібр – пробка 25Н7 ГОСТ 14814-69; 3 Калібр – пробка М16 ГОСТ 17761-72; 4 Калібр – пробка М10 ГОСТ 17761-72

|

Закінчення таблиці 1.11

|

1 |

2 |

3 |

4 |

|

030 Свердлильна з ЧПК

|

2Р135Ф2 |

1 Центровка Ø5, Р6М5 ГОСТ 16093-81; 2 Свердло спіральне з конічним хвостовиком Ø13,9, Р6М5 ГОСТ 2420-80; 3 Конічна зенківка Ø18, Р6М5 ГОСТ 16093-81; 4 Мітчик М16-7Н, Р6М5 ГОСТ 16313-81. |

1 ШЦ-I-125-0,1 ГОСТ 166-80; 2 Калібр – кільце для М16-7Н ГОСТ 17761-72. |

1.8 Визначення режимів обробки та основного часу

Операція 005 токарно-гвинторізна.

Обробка проводиться на токарно-гвинторізному верстаті 16К50П. На даній операції необхідно отримати Ø370-1 мм і шорсткість поверхні Ra25 мкм.

Вибираємо різець і встановлюємо його геометричні параметри.

Матеріал ріжучої частини різця - твердий сплав Т5К10, матеріал державки - сталь 45. Перетин державки різця В×Н = 25х40 мм.

Вибираємо геометричні параметри різця: форма передньої поверхні - радіусна; φ = 45˚; γf = -5˚; f = 0,6 мм; R = 1 мм; B = 25 мм; h = 0,15 мм.

Решту геометричних параметрів вибираємо: γ=25˚;α=10˚; λ=0; φ1=15˚.

Призначаємо режими обробки:

Приймаємо глибину різання t = 4 мм.

Призначаємо подачу S=1,3 мм/об [5, с.268].

Швидкість різання «V» в міліметрах в хвилину визначається за формулою (1.16):

V

=

,

(1.16)

,

(1.16)

де Cv - коефіцієнт Cv = 340 [5, с.269];

m, x, y - показники ступенів m = 0,2; x = 0,15; y = 0,45 [5, с.269];

Т - період стійкості різця, хв Т = 30 хв;

КV - загальний поправочний коефіцієнт для змінених умов різання

Загальний поправочний коефіцієнт для змінених умов різання «КV» визначається за формулою (1.17):

(1.17)

(1.17)

де Кmv - коефіцієнт, що враховує вплив матеріалу заготівки;

Кnv - коефіцієнт, що враховує стан поверхні Кnv = 1 [5, с.263];

Кuv - коефіцієнт, що враховує матеріал інструменту Кuv = 1 [5, с.263]

Коефіцієнт, що враховує вплив матеріалу заготівки «КМV» визначається за формулою (1.18):

Кmv

= Кr

,

(1.18)

,

(1.18)

де Кr - коефіцієнт, що характеризує групу сталі Кr = 1 [5,с.262];

-

межа міцності оброблюваного матеріалу,

МПа

-

межа міцності оброблюваного матеріалу,

МПа

в

=

610

МПа;

в

=

610

МПа;

nv - показник ступеня nv = 1,0

Кmv

= 1

Кv = 1,2 1 · 1 = 1,2,

V

=

м/хв.

м/хв.

Частота

обертання шпинделя «n»

визначається за формулою

(1.19):

визначається за формулою

(1.19):

n

= (1.19)

(1.19)

n

=

Приймаємо

за паспортними даними верстата моделі

16К50П: nст

= 80

Визначаємо дійсну швидкість різання за формулою (1.20):

(1.20)

(1.20)

м/хв.

м/хв.

Визначаємо силу різання.

Сила різання «РZ» в ньютонах визначається за формулою (1.21):

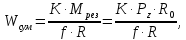

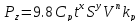

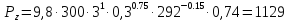

РZ = 9,8 СР tx Sy Vn KР, (1.21)

де СР - коефіцієнт СР = 300 [5, с.273];

x, y, n - показники ступенів x = 1,0; y = 0,75; n = - 0,15 [5, с.273];

Kp - поправочний коефіцієнт

Поправочний коефіцієнт «Кр» визначається за формулою (1.22):

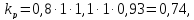

Кр =Кмр Кφр Кγр Кλр Кrр, (1.22)

де Кмр - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності;

Кφр, Кγр, Кλр, Кrp - поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструменту на силу різання Кφр = 1; Кγр = 1,1; Кλр = 1,0; Кrp = 0,93 [5, с.274]

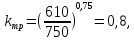

Поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності «Кмр» визначається за формулою (1.23):

Кмр

= ,

(1.23)

,

(1.23)

де n - показник ступеня n = 0,75 [7, с.264]

КМР

=

КР = 0,8 1 1,1 1 0,93 = 0,74,

РZ = 9,8 300 41 1,30,75 93,5-0,15 0,74 = 5100 Н

Визначаємо потужність, що витрачається на різання.

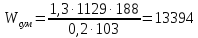

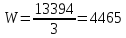

Потужність різання «Nріз» в кіловатах визначається за формулою (1.24):

Nріз= (1.24)

(1.24)

Nріз= кВт

кВт

Перевіряємо,

чи достатня потужність приводу верстата:

N ≤ N

≤ N

Потужність приводу верстата Nдв = 22 0,8 = 17,6 кВт [4, с.371].

Отже, обробка можлива, оскільки Nріз ≤ Nдв, тобто 7,8 < 17,6 кВт.

Визначаємо основний час на виконання переходу.

Основний час на виконання переходу «То» в хвилинах визначається за формулою (1.25):

То

=

,

(1.25)

,

(1.25)

де L - довжина проходу різця, мм;

i - кількість проходів i = 1

Довжина проходу різця «L» в міліметрах визначається за формулою (1.26):

L = lд + lвр + lпер, (1.23)

де lд - довжина оброблюваної поверхні, мм lд = 30 мм;

lвр - врізання, мм;

lпер - перебіг, мм

L = 30 + 5 = 35 мм,

То

=

хв.

хв.

Для інших переходів всіх операцій технологічного процесу обробки заданої деталі встановлюємо режими за нормативами з урахуванням всіх поправочних коефіцієнтів, що враховують зміну умов обробки [4]. Призначення режимів обробки табличних методом проводиться в такій послідовності:

а) Визначається глибина різання. Глибина різання (t) визначається в залежності від виду обробки (чорнова, чистова), припуску на обробку.

б) Вибирається подача (S) в залежності від глибини різання і вимог шорсткості поверхні. Обрана подача обов'язково коректується за паспортом верстата.

в) Визначається швидкість різання (V).

г) Визначивши швидкість різання, розраховують частоту обертання деталі (шпинделя). Частота обертання коректується за паспортом верстата. Необхідно приймати менше найближчим число обертів.

д) Визначається фактична швидкість різання.

Далі йде перевірка режиму різання.

е) Визначається сила різання.

ж) Визначається потужність різання.

з) Визначається основний час на виконання переходу.

Режими обробки, призначені табличним методом, наведено в операційних картах механічної обробки.

1.9 Розробка розрахунково-технологічної карти для операції, що виконується на верстаті з ЧПК

Операція 030 Свердлильна з ЧПК

На вертикально – свердлильному верстаті з ЧПК моделі 2Р135Ф2 оброблюється деталь, яка кріпиться на столі верстата, базою є поверхня 370.

Складаємо оперційний техпроцес:

центрувати отвори 1 – 6;

свердлити отвори 1 – 6 на глибину 42 мм;

зенковати фаску в усіх отворах на глибину 1,6 мм;

нарізати різь М16-7Н.

Вибираємо різальний інструмент:

центровка Ø5, Р6М5 ГОСТ 16093-81;

свердло спіральне з конічним хвостовиком Ø13,9, Р6М5 ГОСТ 2420-80;

конічна зенківка Ø18, Р6М5 ГОСТ 16093-81;

мітчик М16-7Н, Р6М5 ГОСТ 16313-81.

Визначаємо шлях проходу інструмента:

для центровки Ø5

=2+4

= 6 мм;

=2+4

= 6 мм;для свердла Ø13,9

=2+42+4

= 48 мм;

=2+42+4

= 48 мм;для зенковки Ø20

=2+1,6

= 3,6 мм;

=2+1,6

= 3,6 мм;для мітчика

=3+34

= 37 мм;

=3+34

= 37 мм;

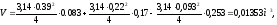

Виконуємо розрахунок координатних опорних точок для технологічного переходу. Для цього складемо розрахунково - технологічну карту.

Розрахунково - технологічна карта приведена на рисунку 1.4.

Рисунок 1.4 - Розрахунково - технологічна карта

Розрахунок координат опорних точок приведений в таблиці 1.12.

Таблиця 1.12 - Розрахунок координат опорних точок

|

Номер точки |

1 |

2 |

3 |

4 |

5 |

6 |

|

Х, мм |

0 |

53,03 |

53,03 |

0 |

-53,03 |

-53,03 |

|

Y, мм |

75 |

53,03 |

-53,03 |

-75 |

-53,03 |

53,03 |

|

Х, имп |

0 |

5303 |

5303 |

0 |

-5303 |

-5303 |

|

Y, имп |

7500 |

5303 |

-5303 |

-7500 |

-5303 |

5303 |

Режими обробки приведені в таблиці 1.13 [6].

Таблиця 1.13 - Режими обробки для кожного переходу

|

Технологічний перехід |

t, мм |

S, мм/об |

S, мм/хв |

V, м/хв |

n,

хв |

Т0, хв |

|

1 Центровка |

2,5 |

0,1 |

35,5 |

10,5 |

355 |

0,96 |

|

2 Свердління |

6,95 |

0,3 |

168 |

25 |

560 |

1,7 |

|

3 Зенковання |

2,1 |

0,2 |

80 |

28 |

400 |

0,3 |

|

4 Нарізання різі |

0,3 |

1,5 |

- |

6 |

120 |

1,25 |

Складаємо керуючу програму для обробки деталі. Керуюча програма для обробки деталі приведена в таблиці 1.14.

Таблиця 1.14 - Керуюча програма для обробки деталі (корпус)

|

Номер кадру |

Зміст кадру |

Примітка |

|

1 |

2 |

3 |

|

|

|

Початок КП |

|

N05 |

G81 T1 S8 M3 F6 R0 |

Цикл свердління |

|

N10 |

Z600 Х0 Y7500 L1 |

1 точка |

|

N15 |

X5303 Y5303 |

2 точка |

|

N20 |

Y-5303 |

3 точка |

|

N25 |

X0 Y-7500 |

4 точка |

|

N30 |

Х-5303 Y-5303 |

5 точка |

|

N35 |

Y5303 G91 |

6 точка |

|

N40 |

G81 T2 S9 M3 F13 R0 |

Цикл свердління |

|

N45 |

Z4600 X0 Y7500 L2 |

1 точка |

|

N50 |

Х5303 Y5303 |

2 точка |

|

N55 |

Y-5303 |

3 точка |

|

N60 |

Х0 Y-7500 |

4 точка |

|

N65 |

X-5303 Y-5303 |

5 точка |

|

N70 |

Y5303 G91 |

6 точка |

|

N75 |

G82 T3 S8 M3 F10 R0 |

Цикл зенковання |

|

N80 |

Z360 X0 Y7500 L3 |

1 точка |

|

N85 |

X5303 Y5303 |

2 точка |

|

N90 |

Y-5303 |

3 точка |

|

N95 |

Х0 Y-7500 |

4 точка |

|

N100 |

Х-5303 Y-5303 |

5 точка |

|

N105 |

Y-5303 G92 |

6 точка |

|

N110 |

G84 T4 S5 M3 F4 R0 |

Цикл нарізання різі |

|

N115 |

Z3700 X0 Y7500 L4 |

1 точка |

|

N120 |

X5303 Y5303 |

2 точка |

Закінчення таблиці 1.14

|

1 |

2 |

3 |

|

N125 |

Y-5303 |

3 точка |

|

N130 |

Х0 Y-7500 |

4 точка |

|

N135 |

X-5303 Y-5303 |

5 точка |

|

N140 |

Y-5303 G94 |

6 точка |

|

N145 |

М02 |

Кінець керуючої програми |

1.10 Розрахунок норм часу обробки

Після визначення режимів різання приступаємо до технічного нормування, тобто до визначення норми часу (операція 020). Визначаємо штучно - калькуляційний час.

Штучно - калькуляційний час [7] визначається за формулою (1.24):

,

(1.24)

,

(1.24)

де Тпз - підготовчо-заключний час на операцію, що визначається за нормативами, хв. Тпз = 17 хв [7; c 110 карта 32];

n - велечина партії, шт n = 7 шт;

Тшт - штучний час на операцію, хв.

Визначаємо основний час обробки за формулою (1.25):

,

(2.44)

,

(2.44)

де L – довжина оброблюваної поверхні, мм;

i – кількість проходів, i=1;

SХВ.– хвилинна подача, мм/хв. S = 110 мм/хв.

Знайдемо довжину оброблюваної поверхні, L за формулою (1.26):

L=l+l1+l2, (1.26)

де l – довжина оброблюваної поверхні,l=52 мм;

l1 – величина врізання інструмента,l1= 1мм [3, с 373];

l2 – величина перебігу інструмента,l2= 0 мм

L = 52 + 1 = 53 мм,

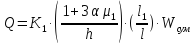

Штучний час «Тшт» на операцію визначається за формулою (1.27):

Тшт = То+ Тд + Тобсл + Твідп , (1.27)

де То - основний час на операцію, хв;

Тд - допоміжний час на операцію, хв Тд = 5,2 хв [8];

Тобс - час на технічне обслуговування робочого місця, хв. [8];

Тв.п- час на відпочинок і природні потреби, хв.

Для спрощення підрахунку норми штучного часу час на обслуговування робочого місця і час на відпочинок робочого беруть у відсотках від оперативного часу. У цьому випадку формула приймає вигляд (1.28):

,

(1.28)

,

(1.28)

де α - число відсотків від оперативного часу на технічне обслуговування робочого місця, α = 2 %;

β - число відсотків від оперативного часу на організаційне обслуговування робочого місця, β = 1,5 % ;

γ - число відсотків від оперативного часу на відпочинок і природні потреби робітника, γ = 5,0 %

хв.,

хв.,

хв.

хв.

1.11 Сконструювати та виконати розрахунок пристосування для токарно-гвинторізної операції

Для токарно-гвинторізної операції (010) зпроектован трикулачковий самоцентруючий патрон, який закріплюється на шпинделі верстата за допомогою фланца. Гвинт 7 різзю з’єднується з тягою штоку пневмоциліндру та служить для радіального переміщення кулачків. Кулачки 4 переміщуються до вісі патрону під дією важелів 5, які розміщені на осях 12.

При переміщенні в пневмоциліндрі поршня зі штоком зліва на право через гвинт 7 та наклонні поверхні втулки 8 кулачки 4 розводяться та деталь розкріплюється. К кулачкам 4 прикріплюються змінні губки 9 гвинтами 14.

Розрахунок

сили

від

одного кулачка

в кулачкових

патронах [8] розраховується

за формулою

(1.29):

в кулачкових

патронах [8] розраховується

за формулою

(1.29):

,

(1.29)

,

(1.29)

де

- сила закріплення від одного кулачка,

H;

- сила закріплення від одного кулачка,

H;

- сумарна

сила закріплення патрона, H;

- сумарна

сила закріплення патрона, H;

- кількість

кулачків патрона

- кількість

кулачків патрона

Розрахункова схема приведена на рисунку 1.5.

Рисунок 1.5 – Розрахункова схема

залежить

від крутного моменту

залежить

від крутного моменту

та коефіцієнту тертя між поверхнями

деталі, що оброблюється та кулачками

патрона розраховується за формулою

(1.30):

та коефіцієнту тертя між поверхнями

деталі, що оброблюється та кулачками

патрона розраховується за формулою

(1.30):

(1.30)

(1.30)

де К – коефіцієнт запасу К = 1,3 [8 ,стр.153];

- крутний

момент, H

- крутний

момент, H м;

м;

–головна

складова сили різання, Н;

–головна

складова сили різання, Н;

-

коефіцієнт тертя

-

коефіцієнт тертя

=0,2

[8 ,стр.153];

=0,2

[8 ,стр.153];

- радіус

обробленої частини деталі, мм;

- радіус

обробленої частини деталі, мм;

- радіус

частини деталі, що закріплена в кулачках,

мм

- радіус

частини деталі, що закріплена в кулачках,

мм

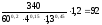

Визначимо головну складову сили різання при виконанні операції 010, режими різання приймаємо з операційної карти на дану операцію (1.31):

,

(1.31)

,

(1.31)

де

=300,

=300, =1,

=1, =0,75,

=0,75, =-0,15[5,

стр. 273, табл. 273];

=-0,15[5,

стр. 273, табл. 273];

-

глибина різання, мм

-

глибина різання, мм

=3мм;

=3мм;

- подача,

мм/об

- подача,

мм/об

=0,3

мм/об;

=0,3

мм/об;

–швидкість

різання, м/хв.;

–швидкість

різання, м/хв.;

-

поправочний коефіцієнт

-

поправочний коефіцієнт

Поправочний коефіцієнт розраховується за формулою (1.32):

,

(1.32)

,

(1.32)

де

-поправочні

коефіцієнти

-поправочні

коефіцієнти

=1,

=1,

=1,1,

=1,1,

=1,

=1, =0,93

[5,

стр. 275, табл. 23]

=0,93

[5,

стр. 275, табл. 23]

розраховується

за формулою

(1.33):

розраховується

за формулою

(1.33):

,

(1.33)

,

(1.33)

де

-

межа міцності оброблюваного матеріалу,

МПа

-

межа міцності оброблюваного матеріалу,

МПа

в

=

610

МПа;

в

=

610

МПа;

n – показник ступеню n=0,75 [5, стр. 264, табл. 9]

Виконаємо розрахунки:

H,

H,

H,

H,

H

H

Силу

на

штоці механізованого приводу для

ричажного кулачкового патрону в

залежності від необхідної сили закріплення

деталі розраховуємо за формулою (1.34),

використовуя схему на рисунку 1.5:

на

штоці механізованого приводу для

ричажного кулачкового патрону в

залежності від необхідної сили закріплення

деталі розраховуємо за формулою (1.34),

використовуя схему на рисунку 1.5:

,

(1.34)

,

(1.34)

де

-

коефіцієнт, що враховує допоміжні сили

тертя в патроні

-

коефіцієнт, що враховує допоміжні сили

тертя в патроні [8,

стр. 153];

[8,

стр. 153];

- виліт

кулачка від середини його опори в пазу

патрона до центру прикладення сили

закріплення

- виліт

кулачка від середини його опори в пазу

патрона до центру прикладення сили

закріплення

на одном кулачку, мм

на одном кулачку, мм =22

мм;

=22

мм;

-

коефіцієнт тертя між направляючою

поверхнею кулачка та пазом корпусу

патрона

-

коефіцієнт тертя між направляючою

поверхнею кулачка та пазом корпусу

патрона

=0,15

[8, стр. 153];

=0,15

[8, стр. 153];

- довжина

направляючої частини кулачка, що

контактує з корпусом патрона, мм

- довжина

направляючої частини кулачка, що

контактує з корпусом патрона, мм

=65мм;

=65мм;

и

и

-

довжина короткого та довгого плечей

двуплечого ричагу, мм

-

довжина короткого та довгого плечей

двуплечого ричагу, мм =50мм,

=50мм, =20мм

=20мм

Виходячи з необхідної сили закріплення в якості силового приводу за ГОСТ 15608-81 приймаємо пневмоцилінд двусторонньої дії з робочим тиском в мережі 0,4 МПа.

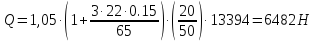

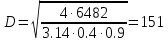

Діаметр поршня розраховуємо за формулою (1.35):

,

(1.35)

,

(1.35)

де

-робочий

тиск в мережі,

МПа

-робочий

тиск в мережі,

МПа

=0,4

МПа;

=0,4

МПа;

–ККД

пневмоциліндру

–ККД

пневмоциліндру

=0,9

=0,9

мм

мм

За ГОСТ 15608-81 приймаємо діаметр поршня D=100 мм, діаметр штоку d=25 мм.

1.12 Сконструювати та виконати розрахунок спеціального різального

інструменту для токарно - гвинторізної операції

Для виконання операцій, на токарних верстатах розроблені типові конструкції різців. Всі вони є збірними і оснащуються багатогранними, непереточувальними швидкозмінними пластинами з твердого сплаву. Різці токарні з ромбічною пластиною і головним кутом в плані = 950 є найбільш універсальним різцем, застосовується при зовнішньому точінні. Матеріалом державки різця приймаємо сталь 50 з б = 650 МПа і допустимою напругою на вигин и = 200 МПа.

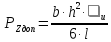

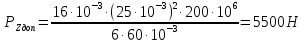

Визначаємо

ширину

прямокутного

перерізу

державки

різця

за

умови,

що

h

=

1,6 b

за формулою (1.36):

b

за формулою (1.36):

,

(1.36)

,

(1.36)

де Рz – головна складова сили різання, Н;

l – виліт різця, мм l = 60 мм

Сила різання «РZ» в ньютонах при точінні визначається за формулою (1.37):

РZ = 9,8 СР tx Sy Vn KР, (1.37)

де СР - коефіцієнт СР = 300 [5, с.273];

x, y, n - показники ступенів x = 1,0; y = 0,75; n = - 0,15 [5, с.273];

Kp - поправочний коефіцієнт

Значення режимів різання вибираємо з операційної карти для операції 010: t= 3 мм, S = 0,3 мм/об, v = 226 хв-1.

Поправочний коефіцієнт «Кр» визначається за формулою (1.38):

Кр =Кмр Кφр Кγр Кλр Кrр, (1.38)

де Кмр - поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності;

Кφр, Кγр, Кλр, Кrp - поправочні коефіцієнти, що враховують вплив геометричних параметрів ріжучої частини інструменту на силу різання Кφр = 1; Кγр = 1,1; Кλр = 1,0; Кrp = 0,93 [5, с.274]

Поправочний коефіцієнт, що враховує вплив якості оброблюваного матеріалу на силові залежності «Кмр» визначається за формулою (1.39):

Кмр

= ,

(1.39)

,

(1.39)

де n - показник ступеня n = 0,75 [5, с.264]

КМР

=

КР = 0,8 1 1,1 1 0,93 = 0,74,

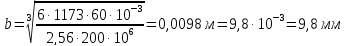

РZ = 9,8 300 31 0,30,75 226-0,15 0,74 = 1173 Н,

Приймаємо перетин прямокутного перерізу державки різця за ГОСТ 2708-82 b = 10 мм. Конструктивно приймаємо b = 16 мм.

Висота державки різця визначається за формулою (1.40):

h = 1,6 b (1.40)

h = 1,6 16 =25,6 мм

За ГОСТ 10224 – 82 приймаємо висоту державки різця h = 25 мм.

Визначаємо момент інерції прямокутного перерізу державки (1.41):

(1.41)

(1.41)

Перевіряємо міцність державки різця за формулою (1.42):

(1.42)

(1.42)

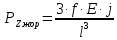

Перевіряємо жорсткість державки різця за формулою (1.43):

,

(1.43)

,

(1.43)

де f - допустима стріла прогину різця при чистовому точінні, мм f = 0,05 мм [9, с 102];

E -

модуль

пружності

матеріалу

корпусу

різця,

МПа E = 2 105

МПа [9, с 102]

105

МПа [9, с 102]

Різець має достатню прочність і міцність, так як Pz доп. > Pz < Pz жорст. (5500> 1173 < 2889 Н).

,

%

,

% ni

ni