2. Специальная часть

2.1 Описание установки трайбаппарата предназначенной для подачи порошковой проволоки в установку «печь-ковш».

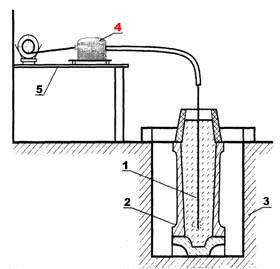

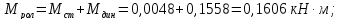

Установка трайбаппарата используется для работы в сталеплавильном цехе. Трайбаппарат может использоваться в промышленности, где необходима автоматизированная подача проволоки. Трайбаппарат (wire feeding machine) - это специальный аппарат, с помощью которого порошковую проволоку вводят в расплав металла. Трайбаппараты применяются для самых разных видов внепечной обработки: для легирования, модифицирования, раскисления, десульфурации - в зависимости от используемого в порошковой проволоке наполнителя. При помощи трайбаппаратов порошковую проволоку с заданными скоростью и расходом материала вводят в металл при доводке металла на установках типа «ковш-печь». Такой способ ввода ограничивает тепловой поток на реагент в начале обработки, предотвращает его взаимодействие с расплавом в верхних слоях металла, способствуя плавлению реагента в нижних горизонтах жидкого металла, что увеличивает время контакта и позволяет более эффективно использовать элементы, имеющие низкие температуры плавления, кипения и малую растворимость в металле. Особенно широко способ применяется при обработке стали. Современные трайбаппараты имеют возможность подавать порошковую проволоку со скоростью 0,1-10 м/с, обеспечивая в случае необходимости, плавную регулировку ее скорости в процессе ввода в расплав. Оборудование компактное и может быть размещено на существующих площадях действующих цехов, при этом значительно упрощается хранение материалов и подготовка к работе. На рисунке представлена схема введения модификатора в изложницу на примере метода ”сверхпозднего” модифицирования.

Позиции: 1 – проволока с модификатором; 2 – изложница; 3 - разливочная канава; 4 – трайбаппарат; 5 – разливочная площадка.

Рисунок 2.1 - Cхема введения модификатора в изложницу

Трайбаппарат, как правило, состоит из собственно устройства (механизма) подачи проволоки и шкафа (системы) управления. Система управления трайбаппаратом состоит из преобразователя частоты, контроллера электроавтоматики, панели управления, другой аппаратуры. В конструкцию также входит механизм ручного прижима либо пневматического прижима. Принцип работы трайбаппарата основан на протягивании проволоки через направляющие вследствие прижима ее прижимными роликами к приводным роликам. Существует ряд вариантов конструкций трайбаппаратов. По способу подачи они, к примеру, могут быть однодорожечными, двухдорожечными, четырёхдорожечными. Их также называют "одноручьевыми", "двухручьевыми" и т.п. Управляться трайбаппараты могут счётчиком-индикатором, различными контроллерами, компьютерами. Установка трайбаппарата также может быть дополнительно укомплектована вспомогательными устройствами (стенд бухтоприёмный).

Таблица 2.1 - Техническая характеристика

|

Наименование |

Норма |

|

1. Габаритные размеры бунта проволоки |

|

|

1.1. Диаметр наружный/внутренний, мм |

1150/600 |

|

1.2. Высота, мм |

2080 |

|

1.3. Диаметр подаваемой проволоки |

9…16 |

|

2. Масса бунта, кг |

1000 |

|

3. Трайбаппарат, шт |

1 |

|

3.1. Количество ручьев, шт |

2 |

|

3.2. Скорость подаваемой проволоки, м/мин. |

15- 400 |

|

3.2.1. Регулирование скорости |

плавное |

|

3.3. Редуктор, шт |

1 |

|

3.3.1. Передаточное число, n |

1 |

|

3.3.2. Количество приводных роликов, шт |

4 |

|

3.4. Механизм прижатия, шт |

2 |

|

3.4.1. Количество прижимных роликов, шт |

2 |

|

3.4.2.Пневмоцилиндр, шт |

1 |

|

3.4.2.1. Диаметр поршня/штока, мм |

100/25 |

|

3.4.2.2. Ход полный, мм |

60 |

|

3.5.1. Электродвигатель, шт |

1 |

Продолжение таблицы 2.1

|

3.5.1.1. Мощность, кВт |

28 |

|

3.5.1.2. Частота вращения, об/мин. |

1000 |

|

3.5.1.3. Момент номинальный, Нм |

267 |

|

3.5.1.4. Диапазон регулирования частоты Вращения, об/мин |

0,96...640 |

|

3.5.2. Датчик счетчика подаваемой проволоки |

4 |

|

3.5.2.1. Точность установки и показания, м |

0,5 |

|

3.5.3. Выключатель путевой 3RG4624-3AB02 со штекерным соединением, шт |

4 |

|

4. Смазка |

|

|

4.1. Зубчатых зацеплений редуктора заливная. Количество точек |

1 |

|

4.2.Подшипников качения, подшипников скольжения -шприцеванием. Количество точек |

12 |

|

5. Конструкция трайбаппарата соответствует требованиям безопасности по ГОСТ 12.2.094-83 |

|

|

6. Трайбаппарат не является источником шума и вибрации |

|

2.1.1 Состав оборудования установки трайбаппарата

В состав оборудования установки трайбаппарата входит

- трайбаппарат;

- проводки заправочные

- проводки выводные;

- корзин.

Основная ось установки трайбаппарата располагается под углом 45° к основным осям крышки печи-ковша.

Трайбаппарат, проводки заправочные, установка проводок выводных рас полагается на площадке обслуживания на отметке +7,600 м, +7,350м.

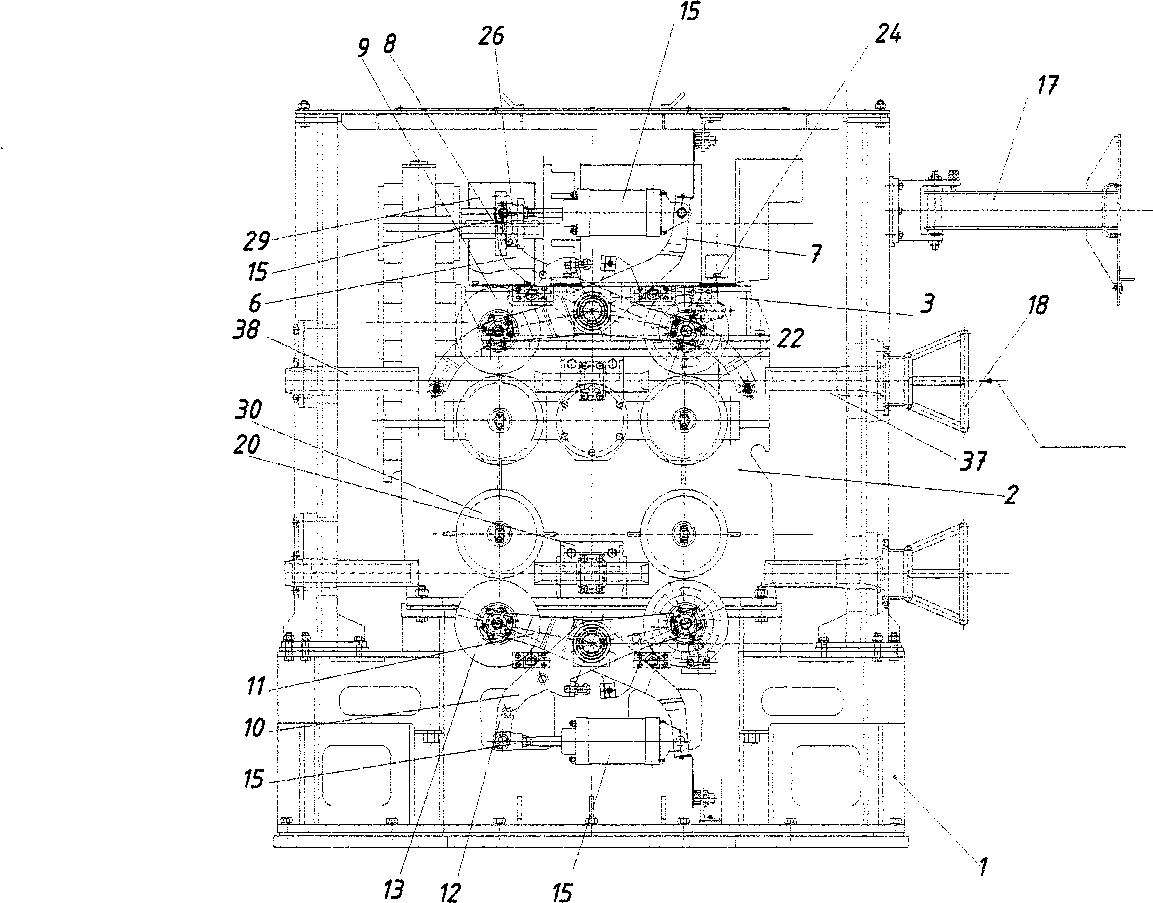

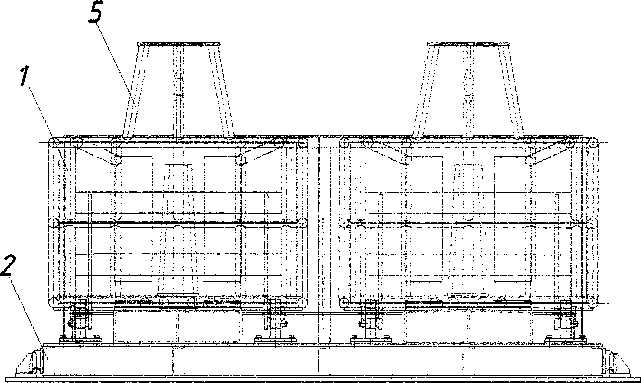

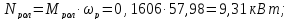

Рисунок 2.2- Трайбаппарат

Установка корзин располагается под площадкой на фундаменте на отметке 0,000м.

2.1.2. Описание конструкции трайбаппарата.

Трайбаппарат (рисунок 2.2) представляет собой самостоятельную сборочную единицу, в которую входят:

— рама, поз. 1 сварная металлоконструкция;

— редуктор, поз. 2,

— рама, поз. 3- сварная металлоконструкция,

— рычаги с роликами, поз.6, 7, 8,9, 10, II, 12,13;

— стойки, - сварные металлоконструкции;

— крышка с люком, сварная металлоконструкция. На раме, поз. 1, установлен редуктор,— поз.2, на выходные валы которого на шпонках насажены ролики, поз. 30.

На крышке редуктора, поз. 2 установлена рама, поз. 3. На раме, поз 3, установлен электродвигатель, вал которого через зубчатую муфту соединен с приводным валом редуктора, поз.2.

В рамах, поз. 1, 3, крепятся оси. На осях посажены, на подшипниках скольжения, двуплечие рычаги, поз. 6, 7, 8, 9, 10, 11, 12,13.

В вилках рычагов на осях установлены прижимные ролики, опорами которых являются подшипники качения. Ролики, располагаются напротив приводных роликов редуктора сверху и снизу между рычагами крепятся пневмоцилиндры, поз. 15, которые предназначены для подъема и опускания роликов прижимных, в процессе работы трайбаппарата.

Рычаги, поз 6, 7, 8, 9, 10, 11, 12, 13 свободно качаются на оси и снабжены регулируемыми упорами, для настройки зазора между приводными и прижимными роликами.

В разведенном положении рычаги фиксируются от проворота пальцами, закрепленными на рамах, поз. 1, 3.

На раме, поз. 1, установлены стойки. Сверху на стойках крепится крышка с люком.

На концах рычагов поз. 6, 7, 8, 9 крепятся ролики на подшипниках скольжения, предназначенные для съема проволоки с приводных роликов при отключении верхних ручьев

Трайбаппарат оснащен проводковой арматурой, которая закреплена на стойках, поз, 4, 5 и редукторе, поз. 2.

Проводки на входе в трайбаппарат оснащены раструбом.

На стойке, закреплен поворотный кронштейн, поз. 17 с пультом управления.

На раме, поз.1, и стойках, установлены ограждения, для безопасности обслуживающего персонала в процессе работы трайбаппарата (на рисунке 3.2 ограждения не показаны).

К основанию рамы, поз.1, крепятся планки. Рама, поз. 1, снабжена регулировочными винтами.

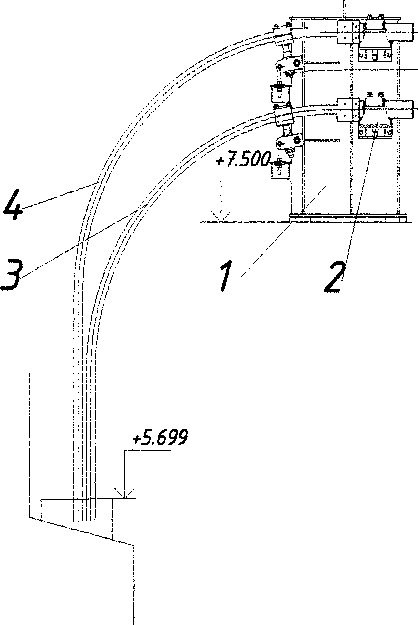

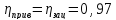

2.1.3 Проводки выводные

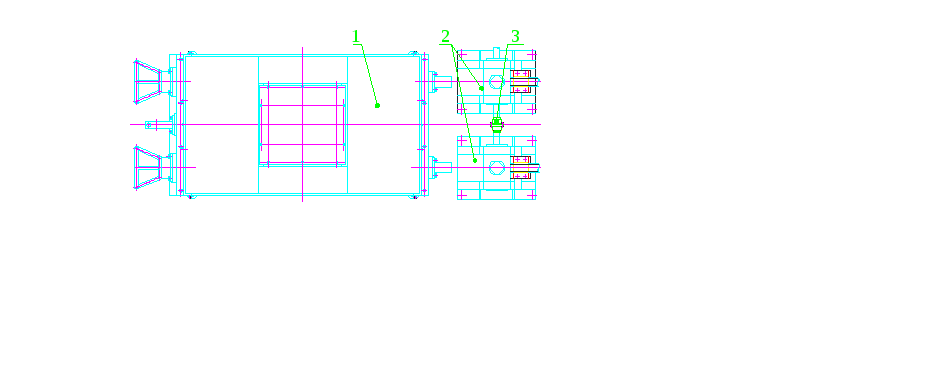

Проводки выводные (рисунок 2.3);представляет собой сборную металлоконструкцию, в состав которой входят:

— стойка, поз.1, кронштейны, поз.2;

— трубы в сборе, поз. 3, 4.

Кронштейн, поз. 2, представляет собой сварную металлоконструкцию с разъемным поворотным шарниром и закреплен на стойке болтами. На стойке установлены шарнирные устройства для установки и крепления труб в сборе, поз. 3,4. Труба в сборе, поз. 3,4, представляет собой проводку, поз. 5. к которой закреплена труба, согнутая по радиусу. Одним концом трубы в сборе устанавливаются и крепятся на стойке, поз.1, а другие концы труб опускаются в кессон крышки печи- ковша. Стойка, поз. 1, снабжена регулировочными винтами. К основанию стойки, поз.1, крепятся платики.

Рисунок 2.3 - Проводки выводные

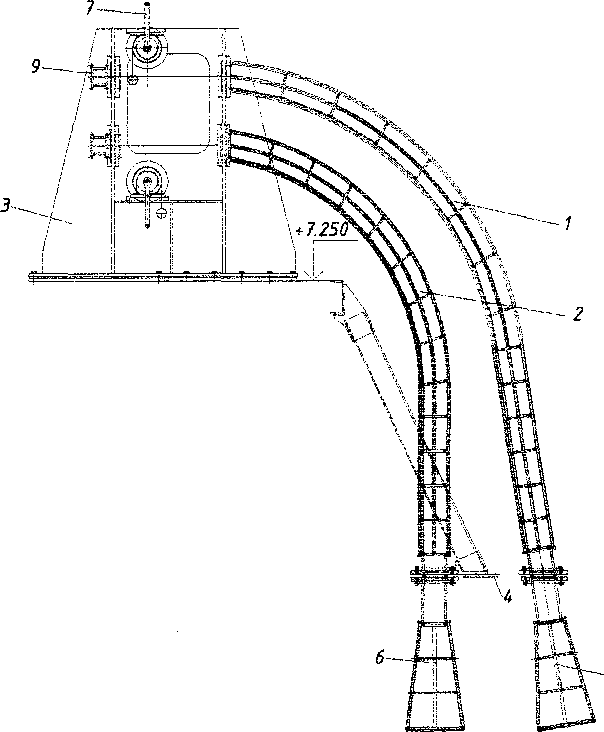

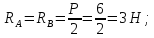

2.1.4. Проводки заправочные

Проводки заправочные (рисунок 2.4) представляют собой сборную металлоконструкцию, в состав которой входят:

1;2-рукава, 3;4-кронштейны , 5;6;9-проводки, 7-лебедки.

Рисунок 2.4 - Проводки заправочные

Рукава, поз 1, 2, одним концом крепятся к кронштейну, поз 3, а другим к наружной поверхности кронштейна поз 4 Кронштейн, поз.З, устанавливается на площадке обслуживания на отметке + 7,350 м.В нижней части рукава, поз.1, 2, снабжены разрезными фланцами, поз. 17, которые привариваются к кронштейну, поз.4, Кронштейн, поз 4, приваривается на отметке +5,200 м к торцу площадки и стяжкой связан с площадкой обслуживания, находящейся на отметке + 7,350 мпосле окончательной установки рукавов.

Проводки, поз. 5, 6, крепятся к внутренней поверхности кронштейна, поз.4, и являются продолжением рукавов, поз. 1,2.

Лебедки, поз. 7, предназначены для подъема проволоки к трайбаппарату, и установлена на кронштейне, поз. 3. Каждый ручей заправляется отдельной лебедкой, всего их в наличии 4 по количеству ручьев.Кронштейн, поз. 3, оснащен проводками, поз 9. К основаниям кронштейна, поз. 3, прикреплены платиш. Кронштейн оснащен регулировочными винтами.

2.1.5 Корзины

Корзины (рисунок 2.5) представляет собой сборную металлоконструкцию, которая устанавливается на фундамент под площадкой обслуживания на отметке ±0,000.

В состав установки корзин входят:

корзины, поз. 1; рама, поз.2; вставка, поз. 5.

Рама, с корзинами, устанавливается на закладные части фундамента от смещения в процессе работы, рама фиксируется упорами, приваренными к закладным частям

Корзины снабжены катками, находящимися в С-образных направляющих, установленных на раме.

Внутри корзины устанавливается вставка, поз. 5, для предотвращения переплетения витков проволоки при смотке в процессе работы трайбаппарата.

В крайних положениях корзины фиксируются штырями.

Описание работы трайбаппарата

1.Корзины в крайнем заднем положении. Положение корзины зафиксировано штырями.

Рисунок 2.5- Корзины

2.Краном бунты проволоки в вертикальном положении установить на площадки рамы.

3.Установить штыри.

4.Корзины, вручную, откатить в рабочее положение и зафиксиро вать штырем.

5.Нижний конец проволоки вытянуть через горловину корзины.

6.Барабан лебедки проводок заправочных установить напротив одного из ручьев; захват опустить через рукав к одной из корзин.

7.Вытянутый конец проволоки зафиксировать в захвате и поднять проволоку лебедкой к трайбаппарату через рукав.

8.Освободить проволоку из захвата. Заправочный конец проволоки расплескать клином, острые кромки клина притупить для надежного захвата проволоки роликами трайбаппарата.

9. Предварительно каждый ручей трайбаппарата должен быть на строен для приема и подачи проволоки.

10.Заправка проволоки производится оператором в ручном режиме на заправочной скорости (У-15 м/мин; п 0,96 об/мин).

11.Нажатием кнопки «Пуск» на пульте управления в режиме заправки, приводятся во вращение приводные ролики редуктора. Подачей давления в штоковую полость пневмоцилиндра задействованного ручья, опустить прижимные ролики. Оператор заправляет проволоку в проводку и подает ее в образовавшийся зазор между роликами. Роликами проволока подается в проводки заправочные на всю их длину. Трайбаппарат выключают.

12.Дают реверс приводным роликам и «откатывают» проволоку на зад в проводки на 1 м. Трайбаппарат останавливают.

13.Контроль прохождения проволоки по ручью трайбаппарата визуальный.

14.Подачей давления в поршневую полость пневмоцилиндра, рычаги разводятся, прижимные ролики поднимаются (опускаются). Проволока снимается рычагами с поверхности приводных роликов послеиспользования верхнего ручья или опускается вместе с прижимными роликами после использования нижнего ручья трайбаппарата.

15.Аналогично проволока заправляется в остальные ручьи. Проволока может быть заправлена и находиться в 4-х ручьях одновременно.

16.Оптимальный режим работы трайбаппарата при подаче проволоки в печь-ковш по одному или двум ручьям.

17.Проволока, заправленная в трайбаппарат, подается в печь-ковш на режимах согласно техническому процессу.

18.На дисплее пульта управления высвечивается следующая индикация: скорость подачи проволоки; метраж, подаваемой проволоки; масса подаваемой проволоки, длина проволоки, отводимой после подачи; ручной/автоматический режим, аварийная ситуация.

19.После подачи в ковш заданного количества проволоки, производится реверс приводных роликов редуктора и остаток проволоки «откатывают» в проводки выводные на К2м по двум ручьям одновременнов случае одинакового количества подаваемой проволоки по двум ручьям. В случае подачи разного количества проволоки по двум ручьям, один ручей, по которому закончена подача, отключают подъемом прижимных роликов, а по другому продолжают подавать.После подачи в ковш заданного количества проволоки по второму ручью, подачу останавливают. Включают реверс проволоку «откатывают» в проводки выводные на 1-ї-2м. Трайбаппарат останавливают. Ручьи отключают подъемом (опусканием) прижимных роликов.

20.Сигнал об отключении ручья поступает на пульт управления от ко нечных выключателей, установленных на металлоконструкции трайбаппарата. При этом пневмоцилиндр находится под давлением.

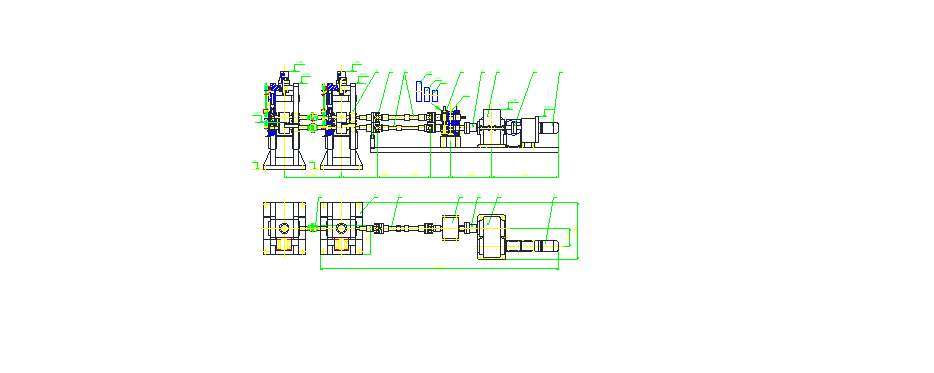

2.1.6 Реконструкция трайбаппарата

Недостаток введения порошковой проволоки в печь ковш заключается в том что в связи со скручиванием проволоки в бунте наблюдается ее перемещение по периметру печи, в итоге происходит расплавление проволоки в верхних слоях

жидкого металла. В данном курсовом проекте предложено повышение жесткости вводимой проволоки в печь путем ее плющения что приводит к равномерному расплавлению проволоки по всему объему печи. Конструктивно данное решение заключается в следующем, после трайбаппарата, поз. 1, устанавливаются две клети дуо 100100, поз. 2, соединенных между собой зубчатой муфтой, поз. 3. Клети дуо, поз. 2, установлены совместно с осями роликов трайбаппарата, поз. 1.

Cхема представлена на рисунке 2.6.

1-трайбаппарат; 2- клети дуо 100100; 3-зубчатая муфта.

Рисунок 2.6 -Общий вид трайбаппарата после реконструкции

2.2. Экспериментальные исследования процесса плющения порошковой проволоки и описание аналога рабочей клети дуо 100

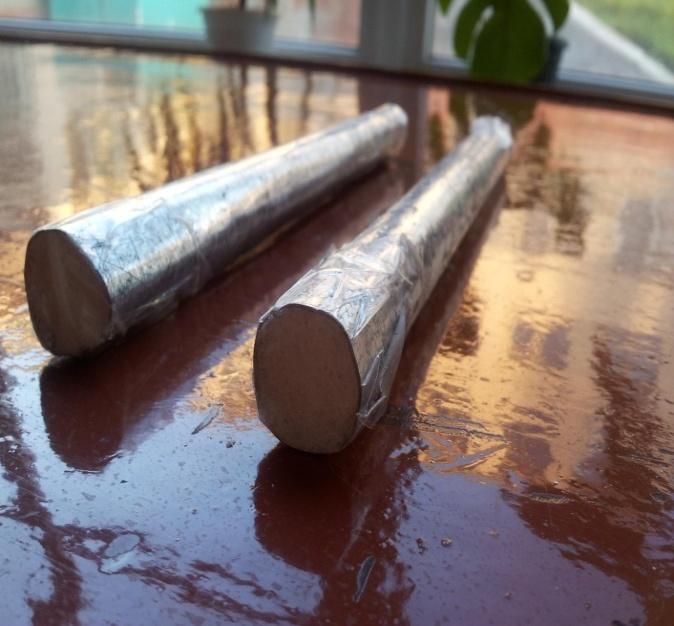

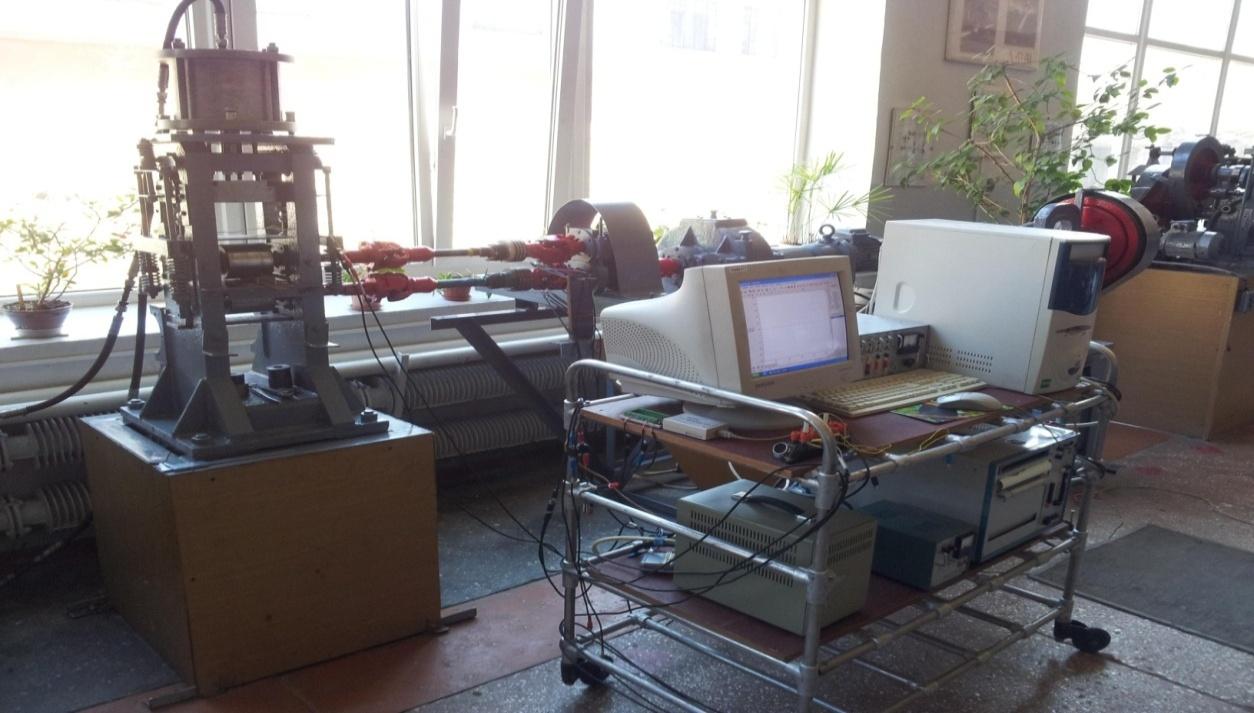

Исследования интегральных энергосиловых параметров и результирующих геометрических характеристик процесса плющения ленты были проведены в лаборатории кафедры «Автоматизированные металлургические машины» ДГМА на базе рабочей клети 100100. Непосредственно плющению подвергали предварительно сформированные порошковые проволоки (рисунок 2.7 а) из стали 08кп с порошковым сердечником, основой которого являлся железный порошок. Собственно процесс плющения осуществляли с различными обжатиями в рабочей клети без использования технологической смазки. На рисунке 2.7 представлены порошковые проволоки в исходном состоянии (рисунок 2.7 а) и после эксперимента (рисунок 2.7 б) [7].

(а) (б)

Рисунок 2.7 – Порошковые проволоки в исходном состоянии (а) и порошковые проволоки после протяжки на стане (б).

Общий вид и состав оборудования рабочей клети 100100 иллюстрированы на рисунках 2.8 и 2.9. Главная линия рабочей клети стана включает в себя мотор–редуктор 1 типа МЦ 2С-63 (n=40 об/мин), моторную муфту 2, одноступенчатый цилиндрический зубчатый редуктор 3 с передаточным отношением 4,0, промежуточную муфту 4, шестеренную клеть 5, универсальные шпиндели 6 на подшипниках качения, механизм 7 их пружинного уравновешивания и двухвалковую рабочую клеть 8. Общий вид и конструкция рабочей клети данного стана иллюстрированы рисунком 2.9.

Рисунок 2.8 – Общий вид рабочей клети лабораторного прокатного мини-стана 100х100 ДГМА

Состав оборудования главной линии рабочей клети представлен на рисунке 2.9. Оборудование рабочей клети 7 включает в себя нижний 1 и верхний 2 рабочие валки с номинальными значениями диаметров и длин бочек по 100 мм. Посредством двухрядных сферических подшипников 3 шейки рабочих валков фиксируют в соответствующих подушках 4, 5 между которыми с целью уравновешивания верхнего рабочего валка 2 размещают резиновые прокладки 6. Рабочие валки изготовлены из стали 9Х с твердостью образующих.

Подушки 4 нижнего 1 и подушки 5 верхнего 2 рабочих валков размещают в направляющих окнах узла станин 7, при этом в вертикальной плоскости подушки 4 нижнего рабочего валка 1 фиксируют нижними поперечинами данного узла, а подушки 5 верхнего рабочего валка 2 через кольцевые упругие элементы месдоз 8 и сферические тела качения 9 сопрягают с нажимными винтами 10 механической части нажимного механизма. Бронзовые гайки 11 данного механизма, имеющие метрические резьбовые нарезки с шагом 3 мм, фиксируют в расточках промежуточной подвижной траверсы 12, размещенной по аналогии с подушками 4, 5 рабочих валков 1, 2 в направляющих окнах узла станин 7. В случае регулирования величины предварительного межвалкового зазора с использованием только механической части нажимного механизма промежуточную подвижную траверсу 12 фиксируют в вертикальной плоскости при помощи дополнительных проставок 13, сопрягаемых с верхними поперечинами узла станин 7.

Рисунок 2.9 – Состав и план расположения оборудования главной линии рабочей клети лабораторного прокатного мини-стана 100х100

Результаты

экспериментальных исследований

представлены в таблице 2.2

со значениями начальных диаметров

проволок d0,

толщины оболочки ,конечной толщины

полученной ленты h1,

ширины ленты b1,

силы прокатки Р, моментов на нижнем и

верхнем шпинделе

М а так же суммарного момента прокатки

.

.

Таблица 2.2- Результаты экспериментальных исследований

|

№ опыта |

Диаметр проволоки,d0 мм |

Толщина оболочки, мм |

Толщина ленты, h1 мм |

Ширина ленты,b1 мм |

Сила прокатки, Р Н |

Момент на нижнем шпинделе,М Нм |

Момент на верхнем шпинделе,М Нм |

Суммарный

момент прокатки, |

|

1 |

16 |

0,75 |

7,4 |

25 |

3770,7 |

27,4 |

30,3 |

57,7 |

|

2 |

16 |

0,75 |

9 |

25 |

870,2 |

10,3 |

12,2 |

22,5 |

|

3 |

16 |

0,75 |

10 |

23 |

725,1 |

5,5 |

8,6 |

14,1 |

|

4 |

16 |

1,25 |

10,4 |

23 |

580,1 |

12,3 |

15,1 |

27,4 |

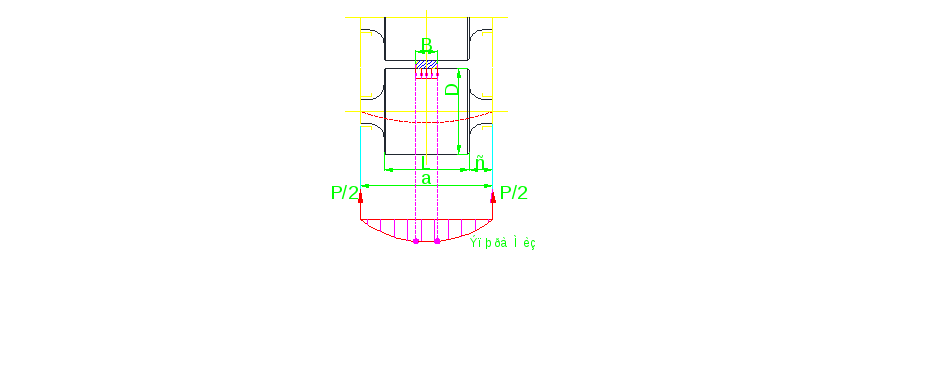

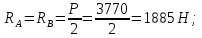

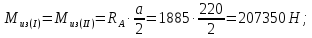

2.2.1. Расчет валков прокатного стана на статическую прочность [5].

Валки прокатных станов выполняют основную операцию прокатки — пластическую деформацию (обжатие) металла. В процессе деформации металла вращающиеся валки воспринимают давление, возникающее при обжатии металла, и передают это давление на подшипники.

Валок состоит из нескольких элементов (рисунок 2.10): бочки (диаметром D и длиной L), которая при прокатке непосредственно соприкасается с прокатываемым металлом; шеек (цапф диаметром d и длиной I), расположенных с обеих сторон бочки и опирающихся на подшипники, и концевых частей.

У валков, установленных в подшипниках открытого типа (текстолитовых), конец, служащий для соединения с шарниром универсального шпинделя, выполняют в виде лопасти.

Рисунок 2.10- Форма валков прокатных станов

а -валок с цилиндрическими шейками (цапфами) для текстолитовых подшипников скольжения; б- валок с цилиндрическими шейками для подшипников качения; в -валок с коническими шейками для подшипников жидкостного трения; г-валок с бандажированной бочкой

Валки, установленные в подшипниках закрытого типа (роликовых или жидкостного трения), выполняют с цилиндрическим концом для насадки на него втулки (полумуфты) с лопастью.

Основные размеры валков — их диаметр и длину бочки выбирают на основании практических данных (в зависимости от типа и назначения прокатного стана) и уточняют соответствующим теоретическим анализом с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

Рисунок 2.11 -Схема к расчету валка на статическую прочность

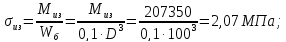

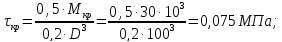

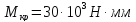

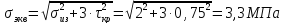

Геометрические размеры валка

L=100 мм-длина бочки валка;

D=100 мм-диаметр бочки валка;

а=220 мм-расстояние между опорами;

b=25 мм-ширина прокатываемой ленты;

с=30 мм- расстояние от края бочки до опоры;

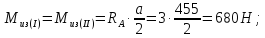

Определим реакции в опорах;

где

Р= - сила прокатки.

- сила прокатки.

Определим

-изгибающий

момент, действующий в рассматриваемом

сечении;

-изгибающий

момент, действующий в рассматриваемом

сечении;

Напряжение

изгиба в бочке валка определяют по

формуле;

где

-момент

сопротивления поперечного сечения

бочки валка на изгиб.

-момент

сопротивления поперечного сечения

бочки валка на изгиб.

Напряжение кручения в бочке валка определяют по формуле;

где

-крутящий

момент прикладываемый к валу со стороны

привода.

-крутящий

момент прикладываемый к валу со стороны

привода.

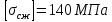

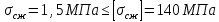

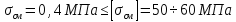

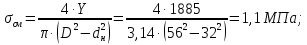

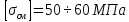

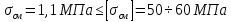

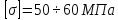

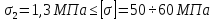

Результирующее напряжение определяют по формуле для стальных валков по четвертой теории прочности;

Допускаемое

напряжение для стальных валков

Результирующее

напряжение не превышает допустимого

для данных валков

Вывод: статическая прочность валка обеспечена.

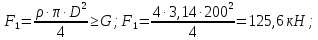

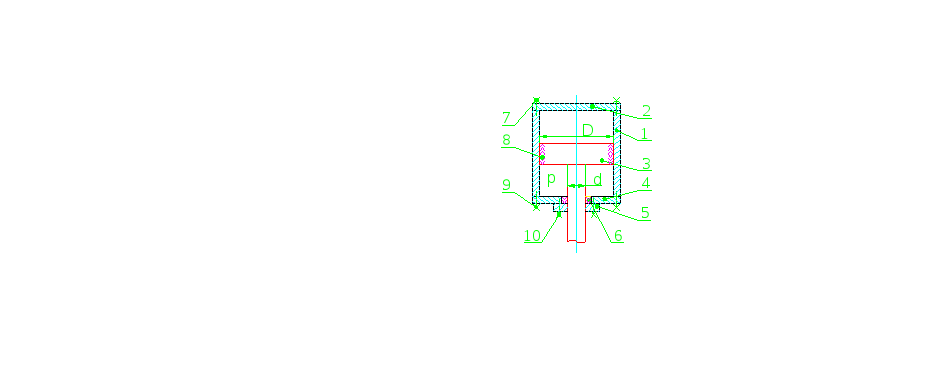

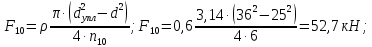

2.2.2. Расчет гидроцилиндра

Гидроцилиндры являются по своей сути элементарными гидродвигателями. Возвратно-поступательное движение осуществляется подвижным звеном, роль которого выполняет шток или плунжер, а также корпус самого гидроцилиндра. Гидроцилиндры классифицируются на сильфонные, гидроцилиндры поршневые, а также плунжерные, мембранные и телескопические. Бывают различной конструкции и модификации в зависимости от будущих условий их эксплуатации. Они могут быть как одностороннего, так и двустороннего действия. Если в гидроцилиндрах одностороннего действия обратный ход идет под действием внешней нагрузки, то в гидроцилиндрах двустороннего действия осуществляется под действием рабочей среды

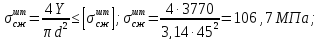

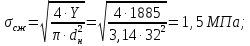

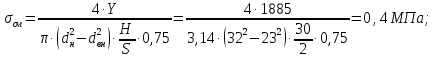

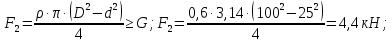

Расчет гидроцилиндра заключается в определении диаметра штока из условия прочности на сжатие; определении диаметра поршня из условия преодоления силы; определении типоразмеров болтовых соединений из условий прочности и расчёте толщины стенки.

1 - корпус; 2 - задняя крышка; 3 - поршень; 4 - передняя крышка; 5 - крышка штоковых уплотнений; 6 - штоковое уплотнение; 7 - болты крепления задней крышки; 8 - поршневое уплотнение; 9 - болтовое крепление передней крышки; 10 - болтовое крепление крышки штокового уплотнения .

Рисунок 2.12 - Расчётная схема гидроцилиндра

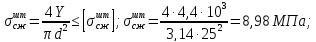

Диаметр штока определяется из условия прочности;

где Y=3770 H – усилие, действующее на шток.

d =45 мм – диаметр штока.

Диаметр поршня определяется из условий преодоления действующих нагрузок:

где ρ=4 МПа – давление воздуха;

G=70 Н – вес ролика;

D =100 мм – диаметр поршня.

Силы действующие на соответствующие болтовые соединения.

.

Условие прочности гидроцилинда

обеспечено.

.

Условие прочности гидроцилинда

обеспечено.

2.2.3. Расчет пары винт-гайка [1].

Передача

винт-гайка предназначена для преобразования

вращательного движения в поступательное и

наоборот (при

больших углах подъема винтовой

линии, порядка  ). При

этом вращение закрепленной от осевых

перемещений гайки вызывает поступательное

перемещение винта, или вращение

закрепленного от осевых перемещений

винта приводит к поступательному

перемещению гайки. Когда

угол подъема больше угла трения, эту

передачу можно

использовать для преобразования

поступательного движения во вращательное.

). При

этом вращение закрепленной от осевых

перемещений гайки вызывает поступательное

перемещение винта, или вращение

закрепленного от осевых перемещений

винта приводит к поступательному

перемещению гайки. Когда

угол подъема больше угла трения, эту

передачу можно

использовать для преобразования

поступательного движения во вращательное.

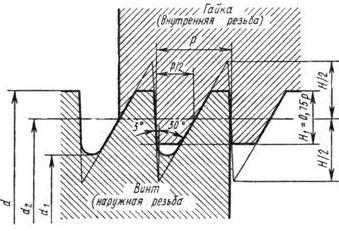

Рисунок 2.13 - Передача пара винт-гайка

Основные достоинства передачи винт-гайка скольжения, возможность получения большого выигрыша в силе, высокая точность перемещения и возможность получения медленного движения, плавность и бесшумность работы, большая несущая способность при малых габаритных размерах, простота конструкции.

Недостатки передач винт-гайка скольжения, большие потери на трение и низкий КПД, затруднительность применения при больших частотах вращения.

Передачи скольжения до сих пор находят широкое применение вследствие сравнительной простоты конструкции и отработанной технологии получения резьбы. С целью повышения КПД в передачах винт—гайка скольжения используют резьбы, имеющие пониженный приведенный коэффициент трения. К ним относятся трапецеидальные и упорные резьбы с углами рабочего профиля соответственно 15и 3°. Трапецеидальная резьба в основном диапазоне диаметров бывает мелкая, средняя и крупная. В передачах используют в основном среднюю резьбу. Мелкую резьбу применяют в механизмах, где требуется повышенная точность перемещений, например в микрометрах, крупную — когда передача плохо защищена от пыли и грязи и подвержена износу.Упорные резьбы применяют, когда на передачу действует односторонняя нагрузка, например в нажимных устройствах прокатных станов.В паре винт—гайка скольжения для повышения износостойкости и снижения склонности к заеданию материал одной из деталей должен быть антифрикционным. Поэтому обычно используют стальные винты в сочетании с бронзовыми, реже чугунными гайками. Для изготовления винтов применяют стали 45, 50 улучшенные, стали 65Г, 40Х с закалкой и последующей шлифовкой, стали 40ХФА, 18ХГТ с азотированием для уменьшения искажения формы и размеров винтов в результате закалки. Гайки выполняют из оловянистых бронз, например БрО10Ф1, в менее ответственных конструкциях из безоловянистого сплава ЦАМ 10-5, а при малых скоростях скольжения и нагрузках используют антифрикционный чугун. Основной причиной отказа передач винт-гайка является износ резьбы. Для обеспечения сопротивления изнашиванию ограничивают давление в резьбе

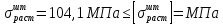

Напряжения сжатия:

=32

мм- наружный диаметр резьбы нажимного

винта;

=32

мм- наружный диаметр резьбы нажимного

винта;

Y-осевая сила действующая на винт равная;

где P=3770 H-сила прокатки.

Допускаемые

напряжения сжатия для винта равны

,

,

-прочность

винта на смятие обеспечена.

-прочность

винта на смятие обеспечена.

Напряжения смятия резьбы:

Расчет ведем по гайке так как она выполнена из менее прочного материала

где

=23-мм

внутренний диаметр резьбы;

=23-мм

внутренний диаметр резьбы;

H=30 мм-высота гайки;

S=2 мм-шаг резьбы.

Допускаемые напряжения смятия для материала БрАЖ 9-4 равны

,

,

-прочность

резьбы на смятие обеспечена.

-прочность

резьбы на смятие обеспечена.

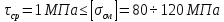

Расчет на срез резьбы:

где

-коэффициент

типа резьбы (упорной).

-коэффициент

типа резьбы (упорной).

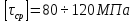

Допускаемые напряжения среза для материала БрАЖ 9-4 равны

,

, -прочность

гайки на срез обеспечена.

-прочность

гайки на срез обеспечена.

Расчет гайки на смятие:

Допускаемые напряжения смятия для материала БрАЖ 9-4 равны

,

,

-прочность

гайки на смятие обеспечена.

-прочность

гайки на смятие обеспечена.

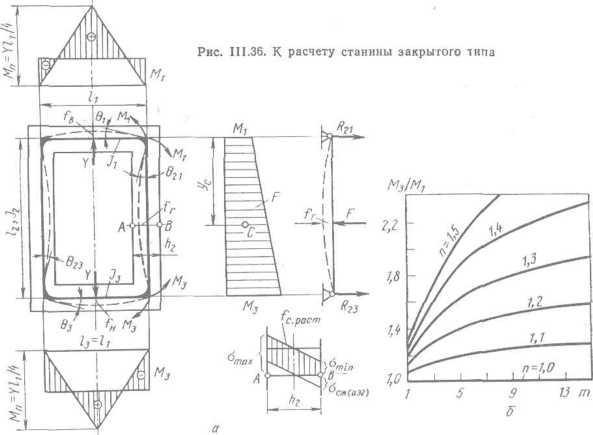

2.2.4 Расчет станины рабочей клети [6].

Станины рабочей клети — самые ответственные детали прокатного стана. В них монтируют подушки валков, а также другие устройства и механизмы, обеспечивающие заданную точность прокатки и производительность стана. Все давление металла на валки, возникающее при прокатке, воспринимается станинами. Поэтому при конструировании и изготовлении станин особое внимание уделяется их прочности и жесткости.

По конструкции станины делят на две группы: закрытого и открытого типа.

Станина закрытого типа представляет собой литую массивную жесткую раму; в середине ее сделано окно для установки в нем подушек валков; внизу станина имеет приливы (лапы). В приливах предусмотрены отверстия для болтов, которыми станины крепят к пли- товинам. Станины этого типа, как более прочные и жесткие, применяют в рабочих клетях блюмингов, слябингов, тонколистовых станов горячей и холодной прокатки и иногда заготовочных и сортовых станов.

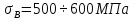

Станина выполнена литой из литой стали 35Л с пределом прочности

и

запасом прочности n>10.

и

запасом прочности n>10.

Рисунок 2.14- Эпюры распределения нагрузки станины закрытого типа.

1-поперечина; 2-стойка.

Рисунок 2.15-Расчетная схема станины закрытого типа

Основные размеры станины:

-

ширина окна;

-

ширина окна;

-

высота окна;

-

высота окна;

В=50 мм- ширина станины;

-толщина

поперечин;

-толщина

поперечин;

-толщина

стоек.

-толщина

стоек.

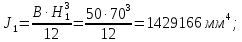

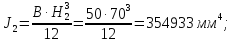

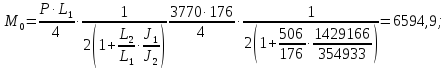

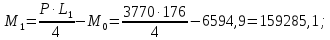

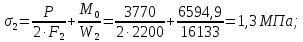

Расчет поперечины

Определим

длину поперечины - ;

;

Определим

площадь поперечины

-

:

:

Определим

-

момент сопротивления средних сечений

левой и правой поперечины:

-

момент сопротивления средних сечений

левой и правой поперечины:

Определим

-момент

инерции сечения поперечины:

-момент

инерции сечения поперечины:

Расчет стойки.

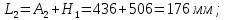

Определим

длину стойки- :

:

Определим

площадь стойки

-

:

:

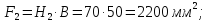

Определим

-

момент сопротивления средних сечений

левой и правой стойки;

-

момент сопротивления средних сечений

левой и правой стойки;

Определим

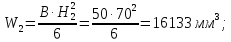

-момент

инерции сечения стойки:

-момент

инерции сечения стойки:

Определим

статический момент- :

:

Допускаемые

напряжения станины

напряжение в станине не превышает

допустимого значения

напряжение в станине не превышает

допустимого значения

Вывод: прочность станины обеспечена.

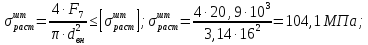

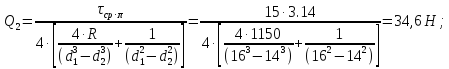

2.2.5 Определение мощности электродвигателя привода трайбаппарата.

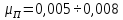

Определим усилие прижатия ролика к проволоке с частичным деформированием последней. Усилие необходимое для поднятия проволоки на высоту

где

= 1.0 мм

-

коэффициент трения качения сталь по

стали с учетом деформации трубки;

= 1.0 мм

-

коэффициент трения качения сталь по

стали с учетом деформации трубки;

мм-

радиус окружности катания ролика;

мм-

радиус окружности катания ролика;

где;

-

вес

поднимаемой проволоки на одном ручье;

-

вес

поднимаемой проволоки на одном ручье;

=2,08

м

- высота подъема проволоки;

=2,08

м

- высота подъема проволоки;

кг-

вес метра проволоки.

кг-

вес метра проволоки.

-

усилие на раскручивание проволоки в

бунте:

-

усилие на раскручивание проволоки в

бунте:

где

=15

МПа-

напряжения среза в сечении проволоки

при раскручиваниибунта;

=15

МПа-

напряжения среза в сечении проволоки

при раскручиваниибунта;

-

наружный диаметр проволоки (в данном

случае рассматриваем максимальный

диаметр применяемый на УКП);

-

наружный диаметр проволоки (в данном

случае рассматриваем максимальный

диаметр применяемый на УКП);

=

14

мм

-

внутренний диаметр проволоки;

=

14

мм

-

внутренний диаметр проволоки;

R = 1150 мм -максимальный радиус бунта.

трение-скольжение проволоки по заправочным рукавам:

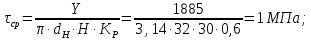

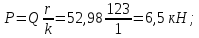

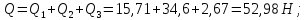

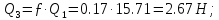

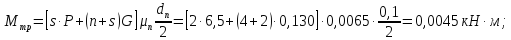

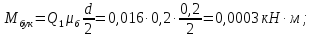

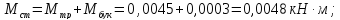

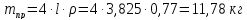

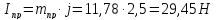

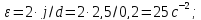

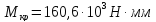

Момент и мощность привода роликов трайбаппарата определяют с учётом трёх факторов:

а) потерь на трение в подшипниках при передвижении проволоки по роликам:

б) возможного буксования роликов по металлу при случайном упоре проволоки в препятствие, например в выводные проводки, установленные по движению проволоки:

Эти моменты составляют статическую (неизменную, постоянную при

v - const) нагрузку привода:

В формулах обозначено:

G = 130Н - вес самого ролика в сборе;

n = 4 - число роликов приводимых от одного электродвигателя;

s = 2 - число прижимных роликов;

d = 200 мм. - диаметр бочки ролика.

-

диаметр трения в подшипниковых опорах

ролика.

-

диаметр трения в подшипниковых опорах

ролика.

-коэффициент

трения в подшипниках ролика, для шариковых

подшипников:

-коэффициент

трения в подшипниках ролика, для шариковых

подшипников:

;

;

-

коэффициент трения ролика при буксовании

по проволоке:

-

коэффициент трения ролика при буксовании

по проволоке:

;

;

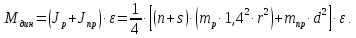

При движении проволоки с ускорением, так как в начальный момент проволока имеет нулевую линейную скорость, в очень короткий промежуток времени и ролик имеет нулевую линейную скорость. При отсутствии пробуксовки ролика скорости последнего и проволоки равны и совпадают по направлению. Тогда динамический момент для разгона самих роликов и находящейся в них проволоки будет равен:

Здесь:

-

масса

ролика трайбаппарата;

-

масса

ролика трайбаппарата;

-

масса

всей проволоки

-

масса

всей проволоки

одновременноподаваемой в сталь-ковш по двум ручьям;

-

длина проволоки,

начиная

от корзин до входа в свод-крышку;

-

длина проволоки,

начиная

от корзин до входа в свод-крышку;

-

наружный радиус цилиндра ролика.

-

наружный радиус цилиндра ролика.

Для того чтобы заставить проволоку двигаться по проводкам трайбаппарата и вводным и выводным устройствам с ускорением, ролики должны преодолеть силу инерции массы проволоки, равную:

.

.

где

-

ускорение поступательно движущегося

(без пробуксовки)

-

ускорение поступательно движущегося

(без пробуксовки)

проволоки.

Определим угловое ускорение роликов:

Тогда:

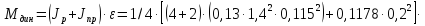

Таким образом, суммарный момент привода 8 роликов трайбаппарата будет равен:

Мощность, требуемая для вращения роликов трайбаппарта:

где

-

угловая скорость вращения роликов при

линейной

-

угловая скорость вращения роликов при

линейной

скоростипроволоки 400м/мин.

Определяем мощность электродвигателя для привода роликов трайбаппарата:

где

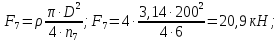

2.2.6 Расчет роликов трайбаппарата на статическую прочность [5].

Ролики трайбаппарата выполняют основную операцию подачу алюминиевой, порошковой проволоки в печь-ковш с металлом для раскисления стали. В процессе подачи проволоки вращающиеся ролики воспринимают давление, возникающее при ее подаче, и передают это давление на подшипники.

Ролик состоит из нескольких элементов (рисунок 2.16): бочки (диаметром D и длиной L), которая при подаче непосредственно соприкасается с порошковой проволокой ; шеек (цапф диаметром d и длиной I), расположенных с обеих сторон бочки и опирающихся на подшипники, и концевых частей.

Рисунок 2.16- Формароликов трайбаппарата

а -валок с цилиндрическими шейками (цапфами) для текстолитовых подшипников скольжения; б- валок с цилиндрическими шейками для подшипников качения; в -валок с коническими шейками для подшипников жидкостного трения; г-валок с бандажированной бочкой

Ролики, установленные в подшипниках закрытого типа (шариковых или роликовых), выполняют с цилиндрическим концом для насадки на него втулки (полумуфты) с лопастью.

Основные размеры роликов— их диаметр и длину бочки выбирают на основании практических данных (в зависимости от типа и усилия подачи проволоки) и уточняют соответствующим теоретическим анализом с учетом прочности роликов на изгиб и допустимого прогиба при подаче проволоки

Рисунок 2.17-Схема к расчету ролика на статическую прочность

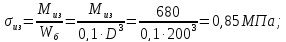

Геометрические размеры ролика

L=380 мм-длина бочки ролика;

D=200 мм-диаметр бочки ролика;

а=445 мм-расстояние между опорами;

с=37,5 мм- расстояние от края бочки до опоры.

Определим реакции в опорах:

где

Р= - усилие прижатие роликов.

- усилие прижатие роликов.

Определим

-изгибающий

момент, действующий в рассматриваемом

сечении:

-изгибающий

момент, действующий в рассматриваемом

сечении:

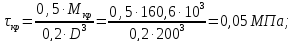

Напряжение

изгиба в бочке ролика определяют по

формуле:

где -момент

сопротивления поперечного сечения

бочки ролика на изгиб.

-момент

сопротивления поперечного сечения

бочки ролика на изгиб.

Напряжение кручения в бочке ролика определяют по формуле:

где

-крутящий

момент прикладываемый к ролику

со стороны

привода.

-крутящий

момент прикладываемый к ролику

со стороны

привода.

Результирующее напряжение определяют по формуле для стальных роликов по четвертой теории прочности;

Допускаемое

напряжение для стальных роликов

Результирующее

напряжение не превышает допустимого

для данных роликов.

Вывод: статическая прочность ролика трайбаппарата обеспечена.

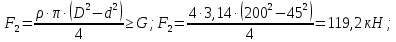

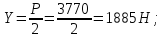

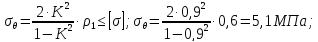

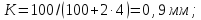

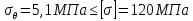

2.2.7 Расчет гидроцилиндра

Гидроцилиндры являются по своей сути элементарными гидродвигателями. Возвратно-поступательное движение осуществляется подвижным звеном, роль которого выполняет шток или плунжер, а также корпус самого гидроцилиндра. Гидроцилиндры классифицируются на сильфонные, гидроцилиндры поршневые, а также плунжерные, мембранные и телескопические. Бывают различной конструкции и модификации в зависимости от будущих условий их эксплуатации. Они могут быть как одностороннего, так и двустороннего действия. Если в гидроцилиндрах одностороннего действия обратный ход идет под действием внешней нагрузки, то в гидроцилиндрах двустороннего действия осуществляется под действием рабочей среды

Расчет гидроцилиндра заключается в определении диаметра штока из условия прочности на сжатие; определении диаметра поршня из условия преодоления силы; определении типоразмеров болтовых соединений из условий прочности и расчёте толщины стенки.

1 - корпус; 2 - задняя крышка; 3 - поршень; 4 - передняя крышка; 5 - крышка штоковых уплотнений; 6 - штоковое уплотнение; 7 - болты крепления задней крышки; 8 - поршневое уплотнение; 9 - болтовое крепление передней крышки;

10 - болтовое крепление крышки штокового уплотнения.

Рисунок 2.18 - Расчётная схема гидроцилиндра

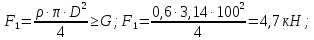

Диаметр штока определяется из условия прочности:

где

Y= H

–

усилие, действующее на шток.

H

–

усилие, действующее на шток.

d =25 мм – диаметр штока.

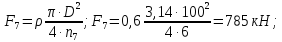

Диаметр поршня определяется из условий преодоления действующих нагрузок:

где ρ=0,6 МПа – давление воздуха;

G=130 Н – вес ролика;

D =100 мм – диаметр поршня.

Силы действующие на соответствующие болтовые соединения:

где

=6–количество

болтов крепления соответствующей

крышки;

=6–количество

болтов крепления соответствующей

крышки;

=36

мм – диаметр

уплотнения передней крышки.

=36

мм – диаметр

уплотнения передней крышки.

где

– коэффициент,

учитывающий отношение внутреннего

диаметра стенки к наружному;

– коэффициент,

учитывающий отношение внутреннего

диаметра стенки к наружному;

t =4 мм – толщина стенки.

–допускаемое

напряжение.

–допускаемое

напряжение.

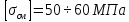

Условие

прочности выполняется

прочность гидроцилиндра обеспечена.

прочность гидроцилиндра обеспечена.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсового проекта был рассмотрен трайбаппарат для подачи порошковой проволоки в печь-ковш. В данном курсовом проекте предложено повышение жесткости вводимой проволоки в печь-ковш путем ее плющения. Тем самым исключая недостаток ее введения в печь-ковш который приводит к скручиванию проволоки в бунте , перемещению по периметру печи и ее неравномерному расплавлению по всему объему печи.

Данное решение может быть реализовано путем установки после трайбаппарата двух клетей дуо 100100, соединенных между собой зубчатой муфтой, для получения плющеной порошковой проволоки необходимых размеров.

Было так же рассмотрено входящее в состав трайбаппарата оборудование обеспечивающее его работу.

Были рассчитаны энергосиловые параметры – момент, сила плющения и подачи порошковой проволоки в печь-ковш. Расчеты на прочность трайбаппарата и клети показали, что при выбранном режиме работы прочность по всем параметрам не превышает допустимых значений, следовательно, данный режим загрузки оборудования является наиболее оптимальным и рациональным.

ПЕРЕЧЕНЬ ССЫЛОК

1.Анурьев В.И. Справочник конструктора машиностроителя: в 3-х т. Т.2 – 9-е изд., перераб. и доп/ под ред. Жестковой И.Н. – Москва:‹‹Машиностроение ›› 2006. - С.847.

2.Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия // Учеб для студентов металлургических специальностей вузов. – 3-е изд., перераб, и доп. – Москва: ‹‹Металлургия›› 1979. - С. 357.

3.Дворжак А.И., Федоринов М.В., Кассова Е.В. Математическое моделирование формирования износостойких покрытий на рабочих поверхностях деталей электроконтактной наплавкой // Захист металургійних машин від поломок: Зб. наук. пр. – Маріуполь: ПДТУ. 2006. - №9. - С. 39-45.

4.Кассов В.Д., Чигарев В.В., Кассова Е.В. Исследование теплопроводности шихты порошковых электродов // Тез. докл. менуждунар. научн.-метод. конф. ‹‹Современные проблемы сварки и родственных технологий››. – Мариуполь: ПГТУ. 2005. - С. 15-16.

5.Королев А.А. Кострукция и расчет машин и механизмов прокатных станов: // Учеб пособие для вузов. - 2-е изд., перераб, и доп. – Москва: ‹‹Металлургия›› 1985. - С. 99-103, - C. 154-157.

6.Целиков А.И., Полухин П.И., Гребенник В.М. Машины и агрегаты металлургических заводов. В 3-х томах. Т. 3. Машины и агрегаты для производства и отделки проката. Учеб для вузов. – Москва:‹‹Металлургия›› 1988. - С. 199-203.

7.Чигарев В.В. Технологические особенности производства порошковых лент // Матер. менуждунар. научн.-техн. конф. ‹‹Состояние и перспективы развития электротехнологий. ||| Бенардосовские чтения.›› – Иваново, 1987. - C. 78-79.

8. Чигарев В.В., Грибков Э.П., Кассова Е.В. Технологические особенности наплавки порошковой лентой // Матер. V міжнар. наук.-техн. конф. ‹‹Важке машинобудування. Проблеми та перспективи розвитку››. – Краматорськ: ДДМА, 2007. - C. 118.

.

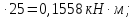

Нм

.

Нм