- •1. Организация курсовой работы

- •1.1. Цель и задачи курсовой работы

- •1.2. Примерная тематика разделов курсовой работы

- •1.3. Задание на курсовую работу

- •1.4. Объем, содержание и составные части курсовой работы

- •1.4.1. Содержание расчетно-пояснительной записки

- •1.4.2. Требования к оформлению расчетно-пояснительной записки

- •1.5. Сроки и рекомендации по выполнению основных разделов курсовой работы

- •Содержание работы и график ее выполнения

- •1.6. Порядок защиты и оценка курсовой работы

- •2. Моделирование литейных процессов

- •2.1. Характеристика сам лп

- •2.2 Моделирование гидродинамических процессов заполнения формы расплавом

- •2.3. Использование измерителя потока

- •2.4. Моделирование движения шлаковых частиц в каналах формы

- •2.5. Моделирование фильтрации расплава

- •2.6. Моделирование теплообмена при заполнении формы расплавом

- •2.7. Построение термограмм

- •2.9. Моделирование процессов образования усадочных раковин

- •2.10. Моделирование процессов образования усадочной пористости

- •2.11. Моделирование процессов подогрева прибыли

- •2.12. Моделирование процессов образования усадочных напряжений

- •2.13. Расчет времени кристаллизации расплава

- •2.14. Вопросы к защите курсовой работы

- •Библиографический список

- •Самарский государственный технический университет

- •2.Истечение расплава из ковша

- •3.Движение жидкого металла в каналах литейной формы

- •4.Жидкотекучесть металла и заполняемость форм

- •5.Фильтрация расплава

- •7.Тепловые процессы. Затвердевание отливок

- •8.Расчет времени затвердевания отливок

- •9.Усадка сплавов

- •10.Усадочная пористость сплавов

- •11.Усадочные напряжения в отливке

- •Содержание курсовой работы

- •График выполнения работы

2.2 Моделирование гидродинамических процессов заполнения формы расплавом

В САМ ЛП «LVMFlow» заполнение формы расплавом рассматривается, как течение идеальной несжимаемой жидкости без учета процессов теплопередачи. Течение описывается уравнениями Навье-Стокса, в которых вязкость учитывается в виде поправки. Для изучения движения в расплаве посторонних частиц в пакете предусмотрена возможность моделирования движения шарообразных частиц заданного радиуса и плотности. В пакете возможно одновременное моделирование процессов заполнения формы расплавом и его затвердевание. Программа может проводить гидродинамический расчет совместно с тепловым при заполнении формы и затем сразу переходить к тепловому и объёмному расчету при затвердевании (полная задача).

В каждом отдельном модуле процессы тепломассопереноса описываются замкнутой динамической системой уравнений, основанных на законах сохранения энергии, импульса, массы, уравнений состояния многокомпонентных сплавов, которые решаются на прямоугольной сетке методом конечных разностей (МКР) с автоматическим выбором шага интегрирования по времени. Такой подход, по мнению разработчиков, является наиболее оптимальным по сравнению, например, с методом конечных элементов (МКЭ): простая автоматическая генерация конечно-разностной сетки; для достижения одной и той же точности решения конечно-разностные методы требуют значительно меньше машинной памяти и времени счета.

Результаты моделирования, такие как температура, доля жидкой фазы, скорость течения расплава, давление в расплаве, доля усадочных дефектов выводятся на каждом временном шаге. Вывод образа отливки (также как и полей функций, характеризующих ее состояние) производится в виде изометрического изображения (3D) и в произвольном плоском сечении (2D), в цветовой гамме, соответствующей установленной шкале. Функции вращения и масштабирования дополняют возможности просмотра. Для получения более детальной информации можно считать численное значение поля (температуры, доли жидкой фазы, скорости, доли дефектов) в произвольной точке расчетной области.

Порядок действий при моделировании.Для моделирования использовать математическую модель отливки, которую выдает преподаватель. Используемая трехмерная модель должна быть сохранена в формате STL-файл. Для импортирования математической модели отливки используйте модуль «3D-Импорт». При использовании демо-версии используются модели, находящиеся в базе данных программы (рис.1-а,б).

Поток металла из разливочного ковша поступает в полость формы через сечение, в котором находится литниковая точка. Считается, что это сечение полностью заполнено заливаемым металлом. Если нужно сформировать струю из ковша в заливочную воронку, то необходимо над воронкой установить небольшой цилиндр с диаметром равным диаметру струи, вытекающей из ковша (рис.1-б).

а б

Рис.1.Исходные трехмерные модели отливок

Начальные установки. Откройте модуль «Начальные установки». Откройте STL-файл. Воспользуйтесь кнопкой «Задать сетку»чтобы установить размеры ячеек конечно-разностной сетки (рис.2-а). Необходимо учитывать, что уменьшение размеров ячеек (рис.2-б) приводит к значительному увеличению времени расчета.

а б

Рис.2. Задание размера ячеек конечно-разностной сетки:

а – кнопка «Задать сетку»; б – отливка с конечно-разностной сеткой

Установите литниковую точку с помощью соответствующей кнопки (рис.3-а). Литниковая точка должна быть установлена в верхнем слое XY-плоскости литниковой чаши или воронки там, где входит поток металла (рис.3-б).

а б

Рис.3. Задание размера ячеек и литниковой точки

В строке с маркой сплава (рис.4-а) дважды кликните и задайте марку сплава и его начальную температуру (температуру заливки) в открывшемся меню (рис.4-б). Аналогично поступайте для задания свойств формы.

а б

Рис.4. Задание марки сплава: а – кнопка, б - меню

Изменения, внесенные в STL-файл необходимо записать. Для этого нажмите кнопку «Файл», затем в раскрывшемся меню выберете «Записать». Исходные данные будут записаны в специальный SIM-файл.

Заполнение формы расплавом. Откройте модуль «Заполнение». Откройте ваш SIM-файл. В нем содержатся все необходимые данные для моделирования: геометрия отливки и начальные условия.

После открытия SIM-файла загрузите список записываемых в паспорт моделируемых параметров процесса (температура, давление и др.). Для этого нажмите кнопку «Моделирование». В открывшемся меню выберите пункт «Автозапись». В параметрах автозаписи нажмите кнопку «Данные». Галочкой надо отметить данные, которые необходимо записать. Для получения данных по картине распределения давлений надо отметить галочкой строку «давление».

В САМ ЛП «LVMFlow» реализовано моделирование нескольких типов литья. Для выбора типа литья нажмите кнопку «Начальные установки».В списке меню выберите тип литья (рис.5). Для каждого типа литья задаются определенные параметры, необходимые для выполнения моделирования. Введите значения запрашиваемых параметров.

Рис.5. Выбор типа литья

а б

Рис.6. Включение расчета: а - кнопка «песочные часы»;

б - поля распределения температуры, давления и скорости расплава

Для начала моделирования заполнения нажмите кнопку «Песочные часы»на панели инструментов (рис.6-а). Для остановки моделирования ещё раз нажмите и освободите эту кнопку. При моделировании заполнения формы рассчитываются поля распределения температуры, давления и скорости расплава (рис.6-б).

Просмотр результатов моделирования. Просмотр результатов моделирования производится в модуле «Банк паспортов». ОткройтеPSP-файл, содержащий результаты моделирования. НазваниеPSP-файла совпадает с названием SIM-файла.

Для просмотра результатов моделирования выберите интересующие вас данные (температура, скорость, давление). Затем нажмите кнопку «Прокрутка». В появившемся меню выберите пункт «Установить начальную». Для просмотра всего процесса заливки нажмите «Проиграть к последней».

Для пошагового просмотра результатов моделирования используйте таблицу справа от картинки. Определите интересующее вас сечение отливки и выберите интересующий вас момент заливки. Сохраните картинку с помощью кнопки «Файл». В появившемся меню выберите пункт «Сохранить картинку».

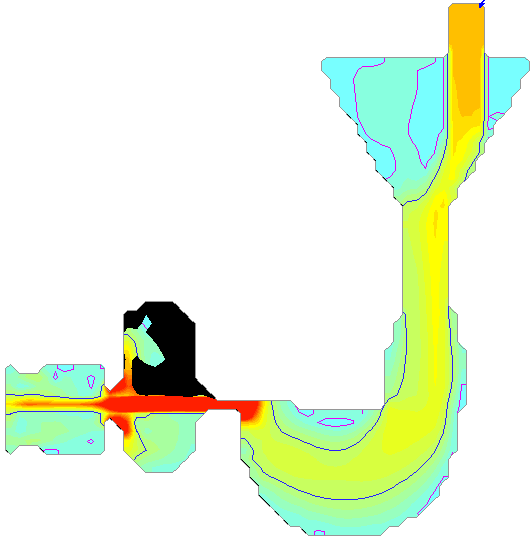

Пример выполнения расчета. Изображение полей давления и скорости расплава в вертикальном сечении отливки при заполнении формы (рис.7).

а б

Рис.7. Время заливки 1,02 с:

а - распределение давлений; б – распределение скорости расплава

Выводы:

1.В момент заливки 1,02 с наблюдается резкое увеличение давления расплава в массивной части отливки и резкое увеличение скорости истечения расплава из питателя. Высокоскоростная струя расплава выходя из питателя может размыть стенку формы против питателя. В момент заливки 1,02 с наблюдается разрежение на выходе из питателя. Возможен захват газов.