- •Технологические методы повышения надёжности деталей машин

- •Общие положения

- •1.1. Пути повышения качества деталей машин

- •1.2. Качество. Надёжность. Основные понятия.

- •2. Виды разрушений деталей машин

- •2.1. Причины разрушений.

- •2.2. Износ

- •2.3. Коррозионное разрушение

- •2.4. Эрозионное разрушение.

- •2.5. Усталостные разрушения.

- •2.6. Пластические деформации и разрушения. Ползучесть. Старение

- •2.7. Классификация деталей машин по признакам надёжности и долговечности

- •3. Показатели качества поверхностного слоя деталей машин

- •3.1. Общие положения

- •3.2. Шероховатость и её влияние на эксплуатационные характеристики деталей машин

- •3.3. Параметры физико-химического состояния поверхностного слоя и их влияние на эксплуатационные характеристики деталей машин

- •3.4. Остаточные напряжения (о.Н.) и их влияние на эксплуатационные характеристики деталей машин

- •4. Технологические методы повышения надёжности деталей машин

- •4.1. Классификация технологических методов повышения

- •Надёжности деталей машин

- •4.2. Поверхностное пластическое деформирование (ппд)

- •4.2.1. Особенности и классификация методов ппд

- •4.2.2. Явления, происходящие в поверхностном слое при ппд.

- •4.2.3. Изменение показателей качества поверхностного слоя в зависимости от

- •4.2.4. Обкатывание и раскатывание шаровым инструментом.

- •4.2.4. Обработка роликовым инструментом.

- •4.2.5. Алмазное выглаживание.

- •4.2.6. Обработка с применением вибраций

- •4.2.7. Дорнование.

- •4.2.8. Виброударная обработка.

- •4.2.9. Дробеструйная обработка.

- •4.2.12. Упрочнение проволочным инструментом

- •4.3. Нанесение покрытий

- •4.3.1. Общие положения

- •4.3.2. Физико-химические методы нанесения покрытий

- •4.3.3. Пиролиз летучих соединений в потоке

- •4.3.4. Химические транспортные реакции (хтр)

- •4.3.7. Наплавка

- •4.3.9. Лакокрасочные покрытия

- •4.3.10. Напыление

- •4.3.11. Упрочнение смазками

- •4.3.12. Окунание

- •4.3.13. Эпиламирование

- •4.3.14. Электронно-лучевое испарение в вакууме

- •4.3.15. Магнетронное распыление

- •4.3.16. Вакуумно-плазменная обработка

- •4.4. Химико-термическая обработка (хто)

- •4.4.1. Цементация

- •4.4.2. Азотирование

- •4.4.3. Цианирование

- •4.4.4. Хромирование

- •4.4.5. Борирование

- •4.4.6. Фосфатирование

- •4.4.7. Алитирование

- •4.4.8. Силицирование

- •4.5. ВысокоэнергЕтические методы.

- •4.5.1. Лазерная обработка.

- •4.5.2. Ионное легирование

- •4.5.3. Упрочнение взрывом

- •4.5.4. Термопластическое упрочнение (тпу)

- •4.6. Обработка свободным абразивом

- •4.6.1. Классификация методов обработки свободным абразивом

- •4.6.2. Полирование

- •4.6.3. Объёмная вибрационная обработка (ово).

- •4.6.4. Магнитно-абразивная обработка (мао).

- •4.6.5. Центробежно-абразивная обработка (цао).

- •4.6.6. Струйная гидроабразивная обработка (сгао) или абразивно-жидкостная отделка (ажо)

- •4.6.7. Ультразвуковая обработка (узо) свободным абразивом

- •4.7. Электрофизические и электрохимические методы обработки

- •4.7.1. Электроэррозионные методы обработки

- •4.7.2. Электрохимические методы

- •4.7.3. Анодно-механическая обработка

4.2.8. Виброударная обработка.

Сущ. обработки – заготовки вместе с рабочими телами помещают в камеру, которая совершает колебательные движения в различных направлениях. В результате этих колебаний заготовка и рабочие тела соударяются, производя поверхностное упрочнение. Детали массой >2-3 кг необходимо закреплять во избежание их взаимного соударения и разрушения поверхности. Колебания могут быть 2, 3-х и более компонентными. Для обработки сложных фасонных поверхностей применяют 3-х и более компонентную вибрацию.

Колебания обеспечивают периодический отрыв рабочей среды от поверхности детали с последующим контактом. При этом возникает ускорение 2g<а<15g(g– ускорение свободного падения), но скорости при этом не превышают 1…2 м/с., что явл. одним из недостатков метода. При малой массе рабочих тел для достижения заданной степени упрочнения длительность обработки должна быть значительной.

Основными параметрами процесса являются:

1.Амплитуда колебаний 1,5-10 мм

2. Частота колебаний.

3. Размеры рабочих тел (1,5-10 мм), размер рабочего тела должен быть как минимум в 2 раза меньше наименьшего конструктивного элемента упрочняемой поверхности. В качестве рабочих тел применяют полированные стальные шарики, отходы штамповочных заготовок и т.д. Если наряду с упрочнением ставится задача улучшения шероховатости, то качестве рабочих тел используют абразивные гранулы, фарфоровые или стеклянные шарики, дроблёный гранит, речную гальку – объёмная виброабразивная обработка (ОВО).

4.Расстояние от обрабатываемой поверхности

до стенки контейнера: а![]() 30мм.

30мм.

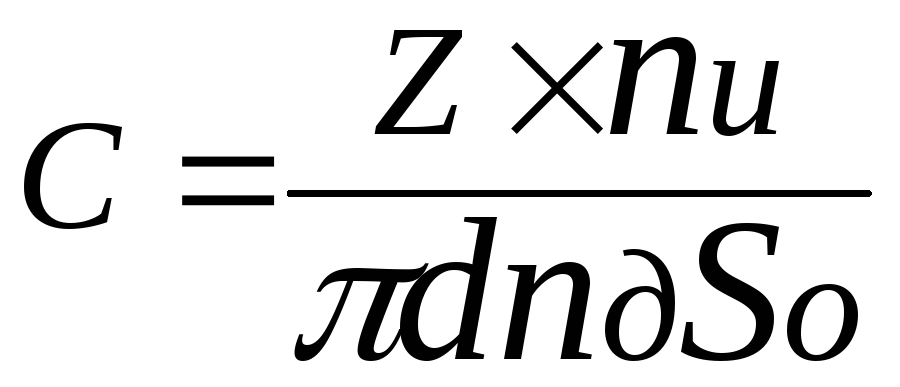

5.Продолжительность обработки определяют по формуле:

,

,

где d- диаметр рабочих

тел, мм;![]() - заданное число повторных ударов в одну

точку;

- заданное число повторных ударов в одну

точку;![]() -

коэффициент формы заготовок и их

расположения в бункере;r– радиус пятна контакта, мм;

-

коэффициент формы заготовок и их

расположения в бункере;r– радиус пятна контакта, мм;![]() -

окружная скорость привода колебаний,

с-1.

-

окружная скорость привода колебаний,

с-1.

Продолжительность обработки от 10-20 мин. до нескольких часов. Но при виброударной обработке не бывает перенаклёпа обрабатываемой поверхности. Данным способом можно обрабатывать корпусные детали и внутренние полости различных деталей.

Обработка ведётся с применением СОЖ на основе воды с добавлением поверхностно-активных веществ (ПАВ).

Для этой обработки применяют специальное оборудование – вибростанки или вибромашины.

4.2.9. Дробеструйная обработка.

Сущность данного вида обработки в следующем – рабочим телам сообщается скорость, после чего данный поток направляется на обратываемую поверхность. Дробеструйная обработка делится на две группы:

1.Обработка сухой дробью:

а) дробеструйное упрочнение (д. у.);

б) пневмо-динамическое упрочнение (п. д. у.);

в) дробемётное упрочнение (д. м. у.).

2.Обработка дробью с применением СОЖ:

а) гидродробеструйное упрочнение (Г.Д.У.);

б) гидродробеструйное эжекторное упрочнение (Г.Д.Э.У.);

в) гидробемётное упрочнение (Г.Д.М.У.);

г) упрочнение микрошариками (У.М.Ш.).

Преимущества сухой обработки:

а) простота конструкции установки;

б) возможность получения высоких скоростей полёта дроби;

в) возможность обработки труднодоступных поверхностей;

г) химическое очищение поверхности детали.

Недостатки сухой обработки:

а) высокие локальные температуры;

б) образование на поверхности О.Н. растяжения, а сжимающих О.Н. – на некоторой глубине;

в) если обрабатывать после шлифования, то шероховатость ухудшается;

г) возможность переноса частиц дроби на поверхность детали (шаржирование);

д) быстрый износ сопл установки.

Преимущества гидродробеструйной обработки.

а) в поверхностном слое деталей только сжимающие О.Н.;

б) понижение шероховатости при любой исходной поверхности;

в) исключение переноса на поверхность детали материала рабочих тел.

Недостатки гидродробеструйной обработки: сложность и дороговизна, высокие эксплуатационные затраты установок.

В качестве рабочих тел используют дробь чугунную и стальную, литую или колотую, стальную рубленую из проволоки. Режимы обработки:

Твёрдость материала проволоки должна превышать твёрдость обрабатываемого материала.

В качестве СОЖ при обработке (гидодробеструйные) применяют трансформаторное, индустриальное, веретённое и приборное масла.

Продолжительность обработки значительна, особенно при больших размерах обработанной поверхности (недостаток).

Дробемётные аппараты стандартизированы.

Центробежная обработка

Сущность данного вида обработки заключается в последовательном нанесении ударов рабочими телами, свободно сидящими в радиальном отверстии инструмента по упрочняемой поверхности при вращении инструмента. Данный метод применяют для обработки наружних и внутренних поверхностей вращения и плоских.

При вращении шары занимают крайние положения в отверстии, при ударе они опускаются внутрь отверстия, отдавая энергию, созданную центробежной силой.

Данный метод обеспечивает получение значительных степеней деформации. Усталостная прочность возрастает в 1,5-4 раза. При данной обработке задаются числом ударов, приходящимся на 1 мм2поверности заготовки, что определяет во многом режимы обработки:

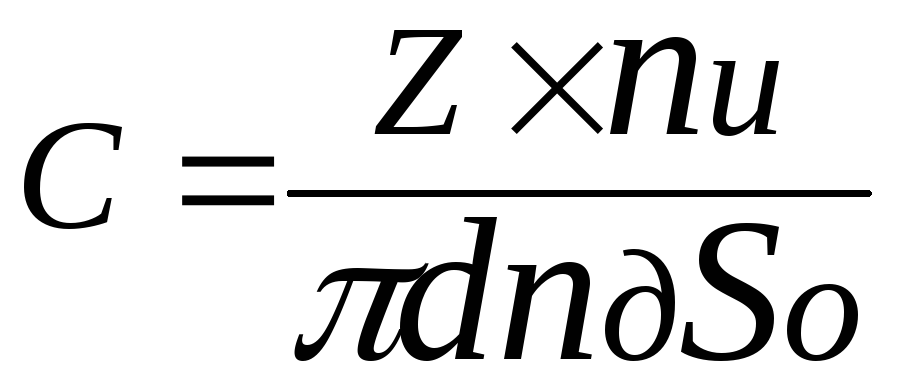

,

,

где Z– число шаров в инструменте;nи – частота вращения инструмента;d– диаметр заготовки;nд – частота вращения детали;So– осевая подача.

Основные параметры упрочнения.

1.Скорость инструмента 8…40 м/с.

2.Скорость детали 0,5…1,5 м/с.

3.Натяг 0, 5…1,5 м/с.

4.Число рабочих тел в инструменте – 4…20.

5.Подача So= 0,02…0,2 мм/об.

6. Диаметр шара 5…16 мм.

При центробежной обработке температура обрабатываемой поверхности достигает 250…400°С. Параметр шероховатости улучшается больше чем в 10 раз. Твёрдость поверхностного слоя увеличивается на 30…60% для различных материалов. Глубина упрочнённого слоя более 0,6..0,8 мм.

Метод реализуется на универсальных металлорежущих станках токарной группы, дооснащённых приводом инструмента, устанавливаемым на суппорте станка.

Ударная чеканка

Сущность ударной чеканки заключается в нанесении ударов с частотой 10-50 Гц по обрабатываемой поверхности.

Классификация инструмента для чеканки:

1. По форме бойка:

а) сферический; б) элипсный; в) цилиндрический; г) специальной формы.

2.По материалу рабочего элемента:

а) инструментальные стали; б) сверхтвёрдые материалы.

3.По типу привода итнструмента:

а) кулачковые; б) эксцентриковые.

Шероховатость после чеканки обычно ухудшается, что требует дополнительной обработки. Чеканку применяют для упрочнения крупногабаритных деталей, когда требуется большая глубина и степень деформации. Последняя достигает 30-70%. Глубина деформационного упрочнения - более 1 мм. Диаметр бойка назначают из следующего соотношения:

![]() ,

,

где hн – глубина наклёпа (деформированного слоя).

При данной обработке задаются числом ударов, приходящимся на 1 мм2поверхности заготовки, что определяет во многом режимы обработки:

,

,

где Z– число шаров в инструменте;nи – частота вращения привода инструмента;d– диаметр заготовки;nд – частота вращения детали;So– осевая подача.

Чеканкой обрабатывают наружные и внутренние цилиндрические поверхности, галтельные переходы, впадины шлицев и круглых резьб, сварные швы и околошовные зоны.

Метод реализуется на универсальных металлорежущих станках токарной группы, дооснащённых приводом инструмента, устанавливаемым на суппорте станка. Кроме указанных приводов возможно применение пневматического клепального инструмента.