- •2 Основные физико-химические свойства масел

- •7 Синтетические базовые масла.

- •8 Приготовление товарных масел

- •9Присадки к маслам. Классификация.

- •10. Моюще - диспергирующие присадки к маслам.

- •Сульфонатные присадки.

- •11. Алкилфенольные присадки

- •12. Алкилсалицилатные присадки.

- •13. Беззольные диспергирующие присадки.

- •14 Антиокислительные присадки

- •Характеристики отечественных антиокислительных присадок

- •15. Присадки, улучшающие смазывающие свойства масел.

- •16 Депрессорные присадки

- •17. Вязкостные присадки.

- •18 Антипенные присадки.

- •20 Масла для бензиновых двигателей.

- •Масла групп г1, в и в1

- •21 Масла для дизелей

- •Масла группы г2

- •22Классификация и обозначения индустриальных масел

- •23 Масла без присадок

- •24 Масла с присадками (легированные).

- •25. Масла для гидравлических систем

- •26 Пластичных смазках.

- •27. Классификация пластических смазок.

- •28 Основные свойства пластических смазок.

- •30 Смазочно-охлаждающие жидкости (сож).

12. Алкилсалицилатные присадки.

В составе моторных масле им отводится значительное место. Они обладают моющим, антиокислительным, антикоррозионным и антифрикционным действием. Вследствие сложности получения алкилсалицилатные присадки вырабатываются в ограниченном объеме. Ведущим зарубежным производителем этих присадок является фирма Shell, характеристики некоторых из этих присадок приведены

|

Алкилсалицилатные присадки представляют собой соли алкилсалициловых кислот, в основном соли кальция. Их изготовляют на основе алкилфенола, полученного алкилированием фенола альфаолефинами. В качестве примера структуры алкилсалицилатной присадки можно привести алкилсалицилат кальция – АСК. Отечественной промышленностью вырабатываются следующие алкилсалицилатные присадки (табл. 11):

Алкилсалицилат кальция

|

|

Детерсол Д-50. Концентрат алкилсалицилата кальция в минеральном масле. Присадка обеспечивает моторным маслам антиокислительные свойства при концентрации 0,5 % масс., при концентрации 2 % масс. Придает маслам моющие свойства.

Детерсол Д-140 и Д-180. Растворы карбонатированного алкилсалицилата кальция в масле. Присадки применяются в моторных маслах различного назначения и придают им моющие, нейтрализующие и антиокислительные свойства.

Детерсол-300 – сверхщелочная алкилсалицилатная присадка, представляющая собой стабильную дисперсию карбонатированного алкилсалицилата кальция в масле М-16 (Д-16, базовое масло, содержащее не менее 50 % остаточного). Предназначена для улучшения нейтрализующих, моющих и антиокислительных свойств моторных масел групп Г, Д, Е.

Комплексал-100. Щелочная кальциевая присадка, полученная на сонове смеси алкилсалициловых и сульфокислот. Обладает моющими, диспергирующими и антиокислительными свойствами. Применяют в моторных маслах групп Г, Д и Е.

Алкилсалицилатные присадки фирмы Shell

|

Показатели |

SAP001 (AC60C) |

SAP 002 |

SAP 005 |

SAP 007 |

|

Кинематическая вязкость при 100оС, мм2/с |

23 |

16 |

20 |

65 |

|

Щелочное число, мг КОН/г |

168 |

70 |

280 |

345 |

|

Массовая доля |

|

|

|

|

|

Минерального масла |

40 |

50 |

45 |

40 |

|

Кальция (магния) |

6,0 |

2,5 |

10,0 |

(7,4) |

|

Температура вспышки в открытом тигле , оС, не ниже |

20,4 |

7,8 |

34,0 |

37,0 |

Характеристики отечественных алкилсалициловых присадок.

|

Показатели |

Д-50 |

Д-140 |

Д-180 |

Д-300 |

Комплексал-100 |

|

100, мм2/с |

35 |

35 |

60 |

100 |

35 |

|

Общее щелочное число, мг КОН/г |

50-70 |

135-170 |

155-200 |

280-320 |

100-135 |

|

Массовая доля активного вещества %, АСК и карбоната кальция, |

30 |

35 |

45 |

30 (АСК) |

40 |

|

Температура вспышки в открытом тигле, оС, не ниже |

195 |

195 |

190 |

185 |

195 |

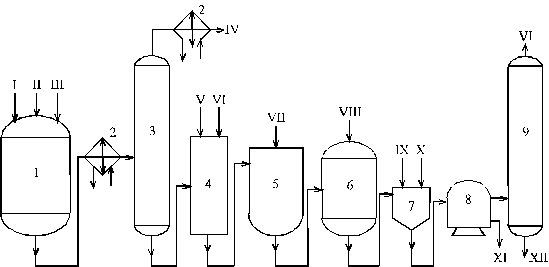

Ниже приведена схема установки по производству алкилсалицилатных присадок (рис. 3).

|

|

Принципиальная схема установки по производству алкилсалицилатных присадок. |

|

|

Аппараты: 1 – алкилатор; 2 – холодильник; 3 – вакуумная отгонная колонна; 4 – пленочный реактор; 5 – автоклав; 6 – реактор; 7 – приемник; 8 – центрифуга; 9 – отгонная колонна. Потоки: I– фракция-олефинов;II– фенол;III– бензольсульфокислота;IV– непрореагировавший фенол и-олефинов;V– раствор едкого натра;VI– ксилол;VII– диоксид углерода;VIII– раствор соляной кислоты;IX– гидроксид кальция;X– масло;XI– отходы;XII– присадка АСК. |

Процесс производства алкилсалициловых присадок (типа АСК) состоит из следующих стадий: алкилирование фенола -олефинами, получение алкилфенолята натрия, карбоксилирование с образованием алкилсалицилата натрия, получение алкилсалициловых кислот и омыления их с образованием алкилсалицилата кальция по приведенной ниже схеме.

Алкилирование фенола -олефинами (фракция оных, 240-320оС) осуществляется в реакторе-алкилаторе 1 в присутствии бензолсульфокислоты при 135оС. Полученный сырой алкилфенол последовательно разгоняют в трех вакуумных колоннах (на схеме условно обозначены одним аппаратом 3). В первой колонне отгоняют фенол от продукта алкилирования при остаточном давлении 6,65 – 8 кПа и температуре верха колонны 100-110оС, во второй колонне отделяют непрореагировавшие фракции-олефинов при остаточном давлении 1,06 – 1,33 кПа и температуре 170-175оС; целевую фракцию алкилфенола (360-540оС) выделяют в третьей колонне при остаточном давлении не более 0,4 кПа и температуре 340оС.

Алкилфенол в пленочных реакторах 4 обрабатывают 40%-ным ксилольным раствором едкого натра при 130-140оС и остаточном давлении 5,3-6,65 кПа с получением алкилфенолята натрия. Далее в автоклавах 5 раствор алкилфенолята натрия обрабатывают СО2до кислотного числа 80 мг КОН/г (реакция карбоксилирования) под давлением 0,7-0,8 МПа при 140-150оС. Затем полученный алкилсалицилат натрия поступает в реактор 6, где при 60-70оС его разлагают 27 %-ным раствором соляной кислоты. Раствор алкилсалициловых кислот в ксилоле подвергают обработке гидроксидом кальция при 80оС. Экономически более выгодно получать алкилсалицилат кальция обменной реакцией натриевой соли с хлористым кальцием. В этом случае исключается использование соляной кислоты, вызывающей коррозию оборудования.

Механические примеси отделяют от присадки центрифугированием в растворе ксилола при температуре 50-70оС. Завершающей стадией производства является отгон ксилола и воды.