- •1.Системы с полной взаимной растворимостью компонентов

- •2. Системы с ограниченной растворимостью компонентов

- •3. Система с нерастворимыми (невзаимодействующими) компонентами

- •4. Общая характеристика жидкофазного спекания

- •5.Спекание с жидкой фазой, присутствующей до конца изотермической выдержки

- •6. Спекание с жидкой фазой, исчезающей в процессе нагрева

- •7. Инфильтрация порошковой формовки

- •8. Управление объемными изменениями порошковых тел при жидкофазном спекании

- •9. Атмосферы спекания и защитные засыпки

- •10. Печи для спекания

- •11. Брак при спекании и меры по его предупреждению

- •12. Твердофазное спекание

- •Тема 1.1 Спекание однокомпонентных систем

- •13. Движущие силы спекания

- •14. Ползучесть кристаллических тел

- •15. Уплотнение порошкового тела

10. Печи для спекания

Спекание порошковых формовок или свободно насыпанного порошка проводят в печах, различающихся как по конструкции, так и по способу нагрева. Выбор типа печи зависит от многих факторов, в том числе от свойств спекаемого материала, условий спекания (характера защитной среды, температуры и выдержки при спекании, режима нагрева и охлаждения), требуемой производительности и т.п.

Печи для спекания классифицируют по следующим признакам:

– по типу обогрева или источника энергии: электрические или с газовым обогревом;

– по принципу работы: периодического или непрерывного действия;

– по характеру рабочей атмосферы: с воздушной, нейтральной или восстановительной газовой атмосферой или вакуумные;

– по рабочей температуре: низкотемпературные (до 1250 °С) и высокотемпературные (выше 1250 °С);

– по степени механизации: автоматические, полуавтоматические и неавтоматические.

Печи непрерывного действия. Печи этого типа позволяют снизить расход энергии, повысить производительность труда, увеличить съем продукции с единицы площади рабочего пространства, увеличить выход годного. Обычно для печей непрерывного действия характерно наличие трех рабочих зон: 1) отжига или входной; 2) горячей (зоны максимальной температуры); 3) охлаждения. В первой рабочей зоне печи происходит испарение или выжигание и удаление смазки (пластификатора), введенной в шихту перед формованием порошка, а также снятие (релаксация) напряжений, имеющихся в порошковой формовке. В горячей зоне происходит собственно спекание. Назначение третьей зоны – ох–лаждение спеченной заготовки с заданной скоростью до температуры, обеспечивающей безокислительную выгрузку ее на воздух. Нагревательные элементы электрических печей спекания делают из материалов, техническая характеристика которых приведена в таблице 2.

Для непрерывной транспортировки спекаемых заготовок через печь используют конвейер из сетчатой ленты, роликовый (рольганговый) или шагающий под, толкатели различного типа.

В конвейерной печи спекаемые заготовки укладывают в поддоны или непосредственно на конвейерную ленту из окалиностойкой проволоки и перемещают их вдоль рабочего пространства печи навстречу защитному газу; ширина полотна ленты 300–600 мм, скорость ее движения 2–3 м/ч. Общая длина конвейерной печи обычно составляет 15–20 м при длине зоны спекания 6–10 м. Рабочая температура в печи зависит от материала нагревательных элементов и составляет 1000–1600 °С.

Рольганговые печи имеют большую производительность. В них для транспортировки коробов со спекаемыми заготовками применены ролики из легированной стали с индивидуальным приводом; на входе и выходе из печи ролики вращаются с переменной скоростью, что обеспечивает плавную и автоматическую подачу коробов на транспортер согласно заданному циклу. Производительность печи составляет более 100 кг/ч.

Печь с шагающим подом позволяет спекать заготовки при температуре до 1200–1400 °С и имеет рабочее пространство размером 320x240x1840 мм. Производительность печи составляет 14–70 кг/ч при расходе электроэнергии 10,3–2,7 кВт–ч/кг.

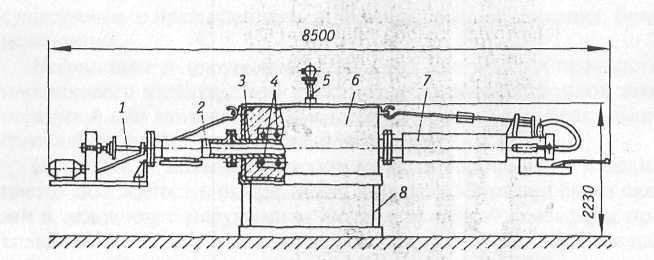

Толкательные муфельные печи (рисунке 1) наиболее просты поконструкции. Продвижка лодочек (поддонов) из графита или стали, в которые загружены спекаемые заготовки, производится механическим толкателем или вручную. Защитный газ поступает в печь со стороны разгрузочного патрубка по принципу противотока. Рабочая температура печи до 1300 °С, а производительность порядка 20 кг/ч. Существуют безмуфельные толкательные печи, в которых поддоны со спекаемыми заготовками перемещаются непосредственно по поду печи, выложенному из огнеупорного кирпича.

Печи непрерывного действия экономичны и обеспечивают равномерное распределение температур в зоне нагрева, благодаря чему порошковые изделия после спекания имеют однородные свойства.

Печи периодического действия. Электропечи этого типа широко применяют в порошковой металлургии, особенно для исследований. Они могут быть прямого или косвенного электронагрева, а также индукционные. В колпаковой печи электронагрева спекают длинномерные прессовки–штабики из порошков тугоплавких металлов.

|

|

Рисунок 1 - Муфельная толкательная печь спекания: 1 – механический винтовой толкатель;

2– загрузочный патрубок; 3– муфель печи; 4– электронагреватели; 5 – термопара;

6– корпус печи; 7–разгрузочный патрубок; 8– подставка

Спекание в водороде, нейтральном газе или вакууме при температуре до 2500 °С можно проводить в электропечах косвенного нагрева. В камерных печах загрузку и выгрузку изделий осуществляют через дверцу, расположенную в передней стенке печи. В шахтных печах загрузку изделий в цилиндрическую вертикальную шахту – рабочую зону печи – осуществляют сверху, опуская изделие на стационарную подставку, находящуюся в нижней части шахты. В элеваторных печах изделия вдвигают в цилиндрическую вертикальную рабочую зону снизу, на подставке, конструктивно объединенной со съемным днищем печи. В колпаковых печах (колпаков у одной печи может быть несколько) изделие перед началом нагрева устанавливают на стационарной подставке и накрывают колпаком, внутри которого смонтированы нагреватели, тепловая изоляция и другие конструктивные элементы печи. В таких электропечах косвенного нагрева применяют в основном нагреватели трех типов: проволочные или ленточные зигзагообразные на изоляторах; проволочные или листовые, соединенные пайкой или механически с водоохлаждаемыми токоподводами, входящими в горячую зону печи; проволочные или листовые, соединенные сваркой, механически или свободной навеской через неохлаждаемый вывод из тугоплавкого металла с водоохлаждаемыми токоподводами, которые имеют определенные преимущества перед двумя другими типами нагревателей.