- •IiЭлементы строительного производства

- •IvСуществуют следующие материальные элементы:

- •V Технические средства

- •VI Трудовые ресурсы строительных процессов

- •VII Организация строительного процесса

- •VIII Техническое и тарифное нормирование в строительстве

- •IxОхрана труда в строительстве:

- •X Методы контроля качества строй. Прод.

- •XI Классификация строительных грузов

- •XII Погрузочно-разгрузочные работы в строительстве

- •XIII Классификация автомобильных дорог,временные дороги на строй. Площадках.

- •XIV Классификация автомобильного транспорта для перевозки строительных грузов и его технологические особенности

- •XV Принципы организации работы автотранспорта в строительстве(основные схемы перевозок)

- •16. Рельсовый транспорт в строительстве и особенности его применения.

- •17. Структура земляных работ, виды земляных сооружений и их элементы.

- •18. Технологические свойства грунтов.

- •19. Состав и назначение процессов по инженерной подготовке площадки к строительству

- •20. Отвод поверхностных вод и открытый водоотлив для понижения уровня грунтовых вод

- •21. Искусственное понижение уровня грунтовых вод

- •22. Временное крепление вертикальных стенок траншей и котлованов с помощью шпунтовых свай.

- •23. Временное крепление вертикальных стенок траншей и котлованов с помощью щитовых ограждений.

- •24. Способы искусственного закрепления грунтов.

- •25. Технологические особенности и схемы разработки грунта в котлованах экскаватором с прямой лопатой.

- •36. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ горизонтального бурения

- •37. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ щитовой проходки

- •38. Производство земляных работ в зимних условиях: методы предохранения грунта от промерзания.

- •39. Производство земляных работ в зимних условиях: методы оттаивания мерзлого грунта с последующей разработкой.

- •40. Производство земляных работ в зимних условиях: методы разработки мёрзлого грунта с предварительным рыхлением.

- •41. Основные способы укладки и уплотнения грунтов

- •42. Оборудование и технологические особенности погружения свай ударным методом

- •43. Оборудование и технологические особенности погружения свай вибрационными методами

- •44. Оборудование и тезнологические особенности погружения свай методами вдавливания.

- •45. Оборудование и технологические особенности погружения свай методами завинчивания.

- •46. Способы погружения свай в вечномёрзлые грунты.

- •47. Способы погружения свай в сезонно промерзаемые грунты.

- •48. Технология устройства пневмонабивных свай

- •49. Технология устройства вибротрамбованных свай с выштампованной пятой.

- •50. Технология устройства частотрамбованных свай.

- •51. Технология устройства песчаных и грунтобетонных свай.

- •52. Технология устройства буронабивных свай сухим способом.

- •53. Технология устройства буронабивных свай под глинистым раствором.

- •54,55 Технология устройства буронабивных свай с применением обсадных труб с камуфлетным уширением

- •56. Устройство подземных и заглубленных сооружений методом стена в грунте: свайный способ

- •57. Устройство подземных и заглубленных сооружений методом стена в грунте: траншейный сухой способ со стеной из сборных панелей.

- •58. Устройство подземных и заглубленных сооружений методом стена в грунте: траншейный мокрый способ со стеной из монолитного железобетона.

- •59,60 Устройство подземных и заглубленных сооружений методом опускного колодца из сборных железобетонных элементов.

- •61. Основные понятия о монтаже строительных конструкций

- •62. Классификация методов монтажа строительных конструкций.

- •63. Организационно-технологические схемы монтажа строительных конструкций.

- •64. Общее положение по транспортированию, складированию и приемке строительных конструкций.

- •Приемка сборных конструкций

24. Способы искусственного закрепления грунтов.

Искусственное закрепление грунтов - совокупность воздействий, в результате которых повышается прочность грунта, он становится неразмываемым, а в некоторых случаях и водонепроницаемым.

В настоящее время используются следующие способы закрепления грунтов: замораживание, цементация, битумизация, силикатизация, электросиликатизация.

1. Замораживание грунта применяют в сильноводонасыщенных грунтах (плывунах) при разработке глубоких выемок. Для этого по периметру котлована погружают замораживающие колонки, соединенные между собой трубопроводом, по которому нагнетают рассол (раствор солей с низкой температурой замерзания), охлажденный холодильной установкой до -20…-25 °С.

2. Цементация и битумизация - заключается в инъецировании цементного раствора или разогретого битума в пористые и трещиноватые грунты.

3. Силикатизация - закрепляются песчаные и лессовые грунты нагнетанием в них через инъектор химического раствора (силиката натрия). Этот способ может быть как двухрастворный, так и одно- растворный.

Двухрастворный заключается в последовательном нагнетании в грунт сначала водного раствора силиката натрия (Na2SiO3), а затем хлористого кальция (СаСl2). После реакции гель кремниевой кислоты (nSiO2 × mH2O) твердеет, обволакивая грунт, образуя монолит.

Однорастворный способ может быть рекомендован только для слабо дренирующих грунтов. При этом используется смесь силиката натрия и отвердителя, которую нагнетают инъекторами.

4. Электросиликатизация - это комбинация силикатизации с электроосмосом, который используется для увеличения проникающей способности закрепляющего состава в плотные грунты. При этом инъектор является катодом.

25. Технологические особенности и схемы разработки грунта в котлованах экскаватором с прямой лопатой.

Экскаватор с прямой лопатой – для разработки грунтов, расположенных выше стоянки экскаватора, выемки грунтов из котлованов и резервов с их погрузкой в транспорт.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».Место работы экскаватора называется забоем. Забой включает в себя площадку для установки автосамосвала, место стоянки экскаватора и участок грунта, подлежащий разработке с данной стоянки. Основные виды забоев: лобовой и боковой – для экскаватора прямая лопата. Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140…180°, что значительно снижает его производительность. По этим причинам лобовой забой используют крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

В зависимости от ширины проходки лобовые забои подразделяют на узкие(ширина проходки менее 1,5 размера оптимального радиуса резания Rо), нормальные(ширина – (1,5…1,9) Rо) и уширенные (ширина – (2…2,5) Rо).

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных – с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных средств. При данных забоях экскаватор перемещается прямолинейно по оси забоя.

В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу. В уширенных забоях сокращаются холостые проходки экскаватора и облегчаются условия маневрирования и установки под погрузку самосвалов.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70…90°) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

26. Технологические особенности и схемы разработки грунта в котлованах экскаватором с обратной лопатой.

Экскаватор с обратной лопатой имеет открытый снизу ковш с режущим передним краем, жестко закрепленный на рукояти, шарнирно соединенной со стрелой. Эффективная разработка грунта экскаватором с обратной лопатой производится ниже уровня его стоянки.

Рис.

Технологические параметры экскаватора

(обратная лопата):

а - при разработке грунта; б – при выгрузке грунта в автосамосвал

Ат - расстояние между осями движения экскаватора и автосамосвала;

r

x - радиус вращения хвостовой части экскаватора;

НБ- высота борта автосамосвала;

Нр - минимальная высота разгрузки ковша экскаватора;

Нмаx - максимальная высота разгрузки ковша экскаватор

При работе

экскаватора с обратной лопатой

применяют: торцовый и боковой забои.

При торцовом забое экскаватор движется

по оси траншеи (котлована),попеременно

разрабатывает то одну, то другую его

сторону в зависимости оттого, с какой

стороны подходит автомобиль. Угол

поворота равен70…90°.При боковом забое

разрабатывается грунт по одну сторону

от оси движения экскаватора. Экскаватор

с обратной лопатой целесообразно

применять для рытья траншей глубиной

до 6,0 м и не-больших котлованов

глубиной до 4,0 м.

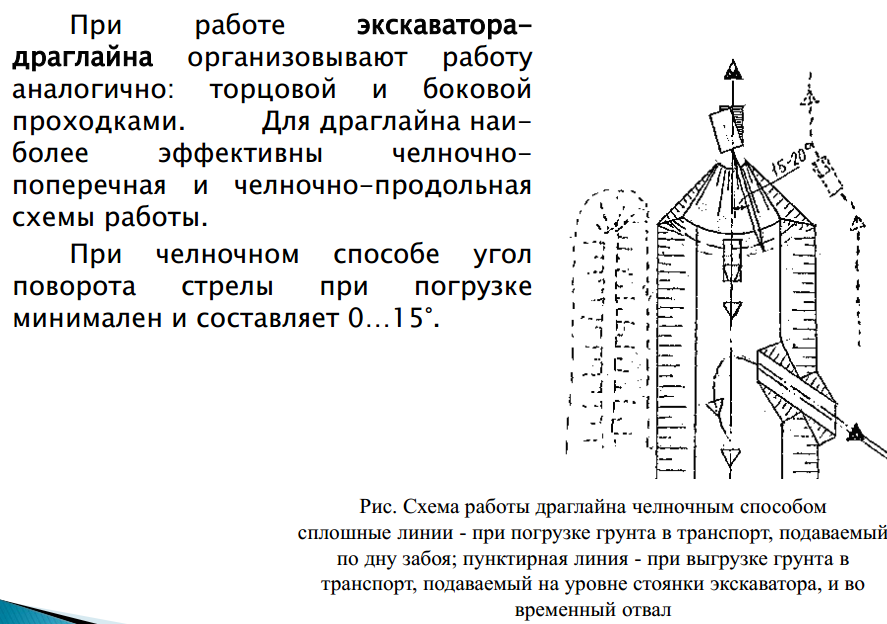

27. Технологические особенности и схемы разработки грунта в котлованах экскаватором с драглайном.

Экскаватор с драглайном оборудован ковшом, подвешенным с помощью канатов к удлиненной стреле кранового типа. Ковш забрасывают в выемку и заполняют грунтом путем подтягивания по наклонной поверхности к стреле.

29. Технологические особенности и схемы разработки грунта бульдозерами.

30. Технологические особенности и схемы разработки грунта скреперами.

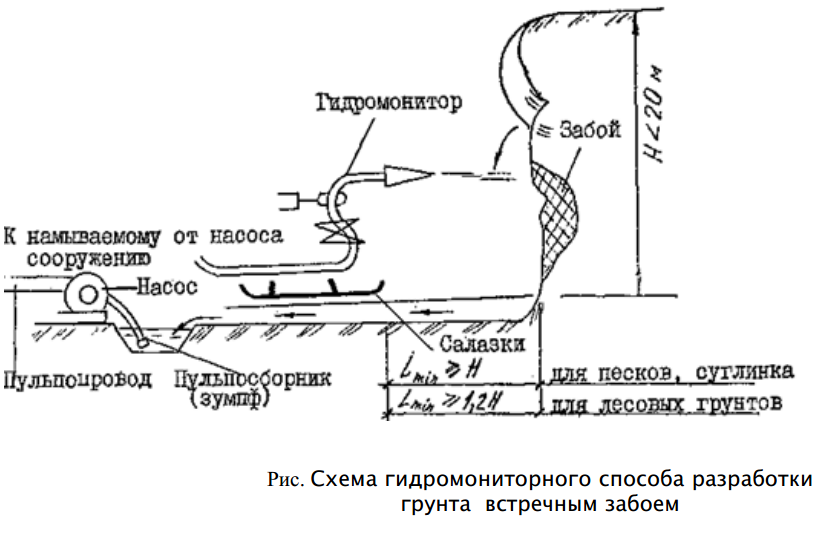

31. Гидромеханическая разработка грунта: гидромониторный способ.

32. Гидромеханическая разработка грунта: землесосный способ.

33. Гидромеханическая разработка грунта: намыв насыпей.

34. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ прокола.

35. Бестраншейные способы прокладки труб под дорогами и другими преградами: способ продавливания.

28. Классификация и технологические особенности траншейных экскаваторов.

Траншейные экскаваторы применяют на строительстве линейных подземных коммуникаций открытым способом для рытья траншей прямоугольного и трапецеидального профиля под газо-, нефте-, водо- и продуктопроводы, канализационные и теплофикационные системы, кабельные линии связи и электроснабжения, а также рытья траншей под протяженные ленточные фундаменты зданий и сооружений и оконтуривания котлованов и выемок. Они представляют еобой самоходные землеройные машины непрерывного действия с многоковшовым или бесковшовым (скребковым) рабочим органом, которые при своем поступательном перемещении разрабатывает сзади себя за один проход траншею определенной глубины, ширины и профиля с одновременной транспортировкой грунта в сторону от траншеи. Производительность траншейных экскаваторов, постоянно передвигающихся во время работы и отделяющих грунт от массива с помощью группы непрерывно движущихся по замкнутому контуру ковшей или скребков, в 2...2,5 раза выше, чем у одноковшовых машин, при более высоком качестве работ и меньших энергозатратах на 1 м3 разработанного грунта. Причем траншейные экскаваторы способны эффективно разрабатывать как немерзлые, так и мерзлые грунты. Главным параметром экскаваторов является номинальная глубина отрываемой траншеи.

Каждый траншейный экскаватор состоит из трех основных частей: базового пневмоколесного или гусеничного тягача, обеспечивающего поступательное движение (подачу) машины; рабочего оборудования, включающего рабочий орган для копания траншей и поперечное (к продольной оси движения машины) отвальное устройство для эвакуации разработанного грунта в отвал или транспортные средства; вспомогательного оборудования для подъема-опускания рабочего органа и отвального устройства.

Классификация и индексация. Траншейные экскаваторы классифицируют по следующие основным признакам:

• по типу рабочего органа — цепные (ЭТЦ) и роторные (ЭТР);

• по способу соединения рабочего оборудования с базовым тягачом — с навесным и полуприцепным рабочим оборудованием;

• по типу ходового устройства базового тягача — на гусеничные и пневмоколесные;

• по типу привода — с механическим, гидравлическим, электрическим и комбинированным приводом.

Наибольшее распространение получили гусеничные траншейные экскаваторы с комбинированным приводом. В индексе траншейных экскаваторов (рис. 4.34) первые две буквы ЭТ означают: экскаватор траншейный, а третья — тип рабочего органа (Ц — цепной, Р — роторный). Первые две цифры индекса обозначают наибольшую глубину отрываемой траншеи (в дм), третья — порядковый номер модели. Первая из дополнительных букв после цифрового индекса (А, Б, В и т. д.) означает порядковую модернизацию машины, последующие — вид специального климатического исполнения (ХЛ — северное, Т — тропическое, ТВ — для работы во влажных тропиках). Например, индекс ЭТЦ-252А обозначает: экскаватор траншейный цепной, глубина копания 25 дм, вторая модель — 2, прошедшая первую модернизацию — А.

Рабочим органом цепных экскаваторов является однорядная или двухрядная свободно провисающая бесконечная цепь, огибающая наклонную раму и несущая на себе ковши или скребки. Рабочим органом роторных экскаваторов является жесткий ротор (колесо) с ковшами или скребками, вращающийся на роликах рамы.

Ширина отрываемых рабочими органами ЭТЦ и ЭТР траншей прямоугольного профиля зависит от ширины ковша или скребка и расположения на них режущих элементов. На один и тот же базовый тягач могут быть навешены сменные рабочие органы с различной шириной и количеством ковшей (скребков) для рытья траншей с различными параметрами профиля. Для получения траншей трапецеидального профиля рабочие органы ЭТЦ и ЭТР оборудуют активными и пассивными откосообразователями.