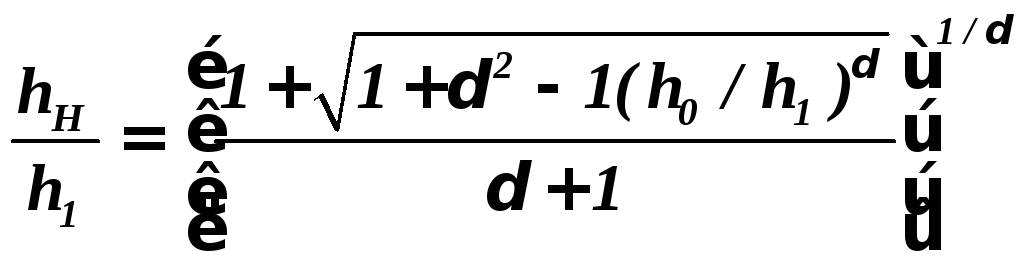

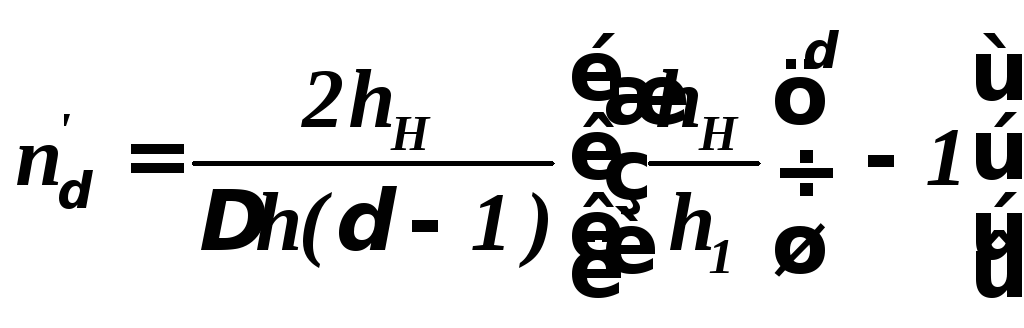

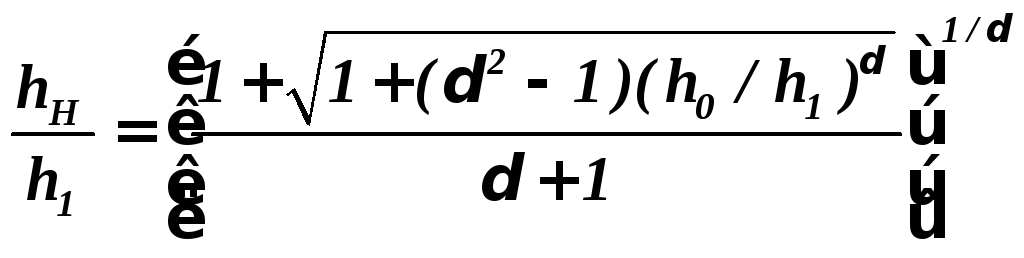

(15.17)

(15.17)

Формула

15.16

получена при условии равномерной

деформации по высоте и поэтому, при

расчетах для случаев прокатки с

![]() < 1 дает результаты, которые отличаются

от действительных. Для учета этой

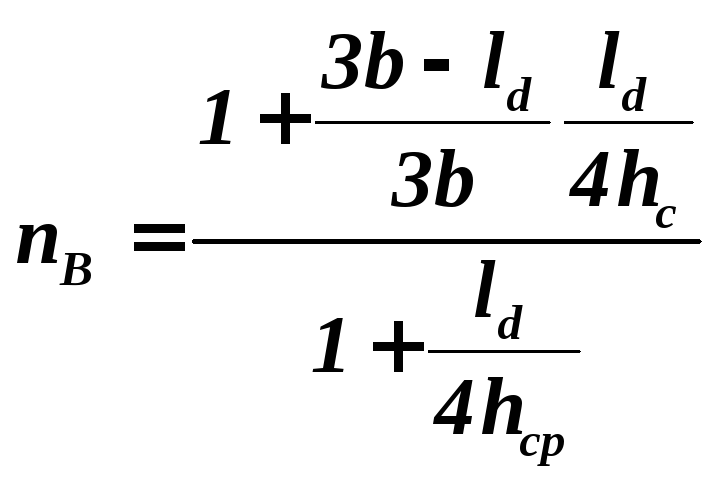

неравномерности Целиков А.И. рекомендует

вводить коэффициент

< 1 дает результаты, которые отличаются

от действительных. Для учета этой

неравномерности Целиков А.И. рекомендует

вводить коэффициент

![]() .

.

15.6. Формулы для определения средних нормальных напряжений

В общем случае формула для определения среднего нормального контактного напряжения имеет вид

![]() (15.18)

(15.18)

где

![]() – сопротивление деформации,

– сопротивление деформации,

![]() –

коэффициент

напряженного

состояния,

–

коэффициент

напряженного

состояния,

![]() –коэффициент,

учитывающий влияние среднего главного

напряжения.

–коэффициент,

учитывающий влияние среднего главного

напряжения.

При

двухмерной деформации, когда

распространением можно пренебречь,

![]() = 1,15, а при прокатке со свободным уширением

= 1,15, а при прокатке со свободным уширением

![]() = 1.

= 1.

Для определения в случае трехмерной деформации Зарощинский М.Л. предложил формулу

![]() (15.19)

(15.19)

где

![]() ,

,![]() ,

,

![]() –

логарифмические деформации.

–

логарифмические деформации.

В.С. Смирнов получил такие уравнения:

![]() при

при

![]() (15.20)

(15.20)

![]() при

при

![]() (15.21)

(15.21)

Коэффициент

![]() называют коэффициентом подпора. По

своему физическому смыслу он показывает,

насколько среднее контактное давление

превышает предел текучести деформируемого

металла:

называют коэффициентом подпора. По

своему физическому смыслу он показывает,

насколько среднее контактное давление

превышает предел текучести деформируемого

металла:

![]() (15.22)

(15.22)

Коэффициент напряженного состояния можно представить в виде произведения четырех коэффициентов

![]()

где

![]() – коэффициент, учитывающий изменение

влияния внешнего трения в связи с

уширением.

– коэффициент, учитывающий изменение

влияния внешнего трения в связи с

уширением.

По Целикову А.И.

при

при

![]() (15.23)

(15.23)

При этом длину дуги захвата можно определить по формуле:

![]() (І5.24)

(І5.24)

Когда

![]() < 2 скольжение по поверхности почти

отсутствует и можно принять

< 2 скольжение по поверхности почти

отсутствует и можно принять

![]() = 0,5; тогда:

= 0,5; тогда:

(15.25)

(15.25)

Коэффициент

![]() учитывает влияние внешнего трения и

определяется в зависимости от отношения

учитывает влияние внешнего трения и

определяется в зависимости от отношения

![]() (табл.15.1).

(табл.15.1).

Табл. 15.1 – Формулы для определения коэффициента напряженного состояния

|

Вид прокатки |

Коэффициент

напряженного состояния

| ||

|

1-2 |

2-4 |

> 4 | |

|

Горячая |

|

|

|

|

Холодная |

| ||

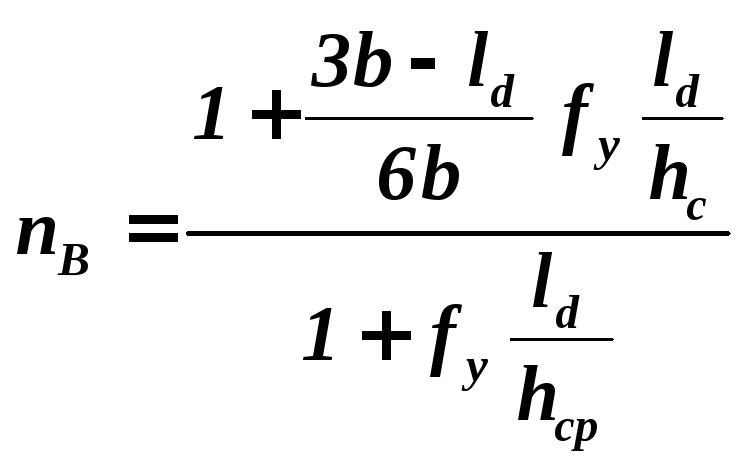

Коэффициент

![]() находится по формуле

находится по формуле![]() .

Коэффициент

.

Коэффициент![]() учитывает влияние внешних недеформированных

зон и может быть определен по рекомендациям

А.И. Целикова и В.В. Смирнова в интервале

0,5 <

учитывает влияние внешних недеформированных

зон и может быть определен по рекомендациям

А.И. Целикова и В.В. Смирнова в интервале

0,5 <

![]() < 1 по формуле:

< 1 по формуле:

![]() (15.26)

(15.26)

Пушкаревым

В.Д. на основе экспериментальных опытов

предложены

такие

формулы для определения

![]() :

:

При

![]()

![]() (15.27)

(15.27)

При

![]()

![]() (15.28)

(15.28)

Для

случая двухмерной равномерной по толщине

деформации (при

![]() >1)

>1)

![]()

![]() .

.

Коэффициент

![]() учитывает

влияние натяжения. Приблизительно

значение

учитывает

влияние натяжения. Приблизительно

значение

![]() может быть найдено по формуле:

может быть найдено по формуле:

![]() ,

(15.29)

,

(15.29)

где

![]() – давление без учета

натяжения.

– давление без учета

натяжения.

Согласно данным У. Хесенберга и Р. Симса контактное давление метала на валки рс с учетом влияния натяжения можно определить так:

![]() ,

(15.30)

,

(15.30)

где

![]() (15.31)

(15.31)

15.7. Определение сопротивления деформации при горячей прокатке

Согласно с А. Надаи сопротивление деформации описывается уравнением:

![]() (15.32)

(15.32)

Составляющие этого уравнения учитывают влияние на сопротивление деформации температуры, упрочнения, разупрочнения во времени, изменение напряжений в зависимости от скорости деформации с учетом вязкости металла.

До настоящего времени закономерности, которые необходимы для решения уравнения, недостаточно изучены, поэтому на практике для определения σ используют экспериментальные данные в виде конкретных дискретных значений для определенных условий прокатки, или зависимости, которые аппроксимируют экспериментальные данные.

При этом необходимо различать холодную и горячую прокатку. Согласно классической теории обработки металлов давлением, разница между холодной и горячей деформацией заключается в том, что в первом случае рекристаллизация не происходит и возникает существенное деформационное упрочнение; во втором случае деформация происходит при температуре, выше температуры рекристаллизации и упрочнение металла не наблюдается. Однако в последнее время установлено, что такое разделение недостаточно точное. Рекристаллизация происходит во времени и при высокой скорости горячей прокатки не успевает произойти полностью. Это явление в наибольшей степени сказывается при высокой скорости прокатки, что имеет место в чистовых клетях широкополосных станов горячей прокатки.

За реальную характеристику металлов и сплавов может быть принято сопротивление деформации при линейном напряженном состоянии, которое определяется экспериментально испытанием на растяжение или сжатие при термомеханических параметрах, которые совпадают с реальными процессами обработки металлов давлением.

Испытание для определения сопротивления деформации стали и сплавов осуществляют с применением специальных машин, наибольшее распространение среди которых нашли пластометры разных типов. При испытаниях на них можно воспроизвести закон деформации во времени, изменить степень и скорость деформации, проводить испытания при высоких температурах, замерять усилия и деформации в функции времени с помощью тензометрической аппаратуры.

В зависимости от представления результатов испытаний различают разные методы. Рассмотрим некоторые из них.

В графическом

методе σ

представляют в виде графика

![]() с обозначением на линиях температуры

и степени деформации.

с обозначением на линиях температуры

и степени деформации.

Иногда

σ

представляют

в виде кривых упрочнения

![]() с обозначением на линиях скорости

деформации для фиксированных значений

температур.

с обозначением на линиях скорости

деформации для фиксированных значений

температур.

При использовании метода термомеханических коэффициентов значение сопротивления деформации при разных температурах, скорости и степени деформации В.И. Зюзин предлагает определять по зависимости

![]() (15.33)

(15.33)

Среднее

или, базисное сопротивление деформации

![]() вдинамической

зоне

деформации определяется при таких

параметрах:

вдинамической

зоне

деформации определяется при таких

параметрах:

t

= 1000°С ε

= 0,1 и

![]()

Метод

термомеханических

коэффициентов дает возможность расчленить

многозначную

функциональную зависимость σ

(![]() )

на

ряд зависимостей между тремя переменными

)

на

ряд зависимостей между тремя переменными

![]() ,

,![]() і

і![]() .

Для приведенных ниже сталей и сплавов

зависимость сопротивления деформации

от температуры выраженной коэффициентом

.

Для приведенных ниже сталей и сплавов

зависимость сопротивления деформации

от температуры выраженной коэффициентом

![]() ,может

быть представлена в экспоненциальной

фор-ме:

,может

быть представлена в экспоненциальной

фор-ме:

![]() ,

(15.34)

,

(15.34)

а

зависимости коэффициентов

![]() и

и

![]() от степени и скорости деформации в

степенной

форме:

от степени и скорости деформации в

степенной

форме:

![]() ;

;

![]() (15.35, 15.36)

(15.35, 15.36)

где

![]() –

постоянные коэффициенты,

которые

зависят от материала.

–

постоянные коэффициенты,

которые

зависят от материала.

Тогда уравнение:

![]() (15.37)

(15.37)

может быть представлено в виде:

![]() (15.38)

(15.38)

Значения коэффициентов уравнения приведены в таблице 15.2.

Таблица 15.2 – Значение постоянных коэффициентов для определения сопротивления деформации

|

Сталь |

|

|

|

|

|

45 |

1330 |

0,0025 |

0,252 |

0,143 |

|

12ХНЗА |

2300 |

0,0029 |

0,252 |

0,143 |

|

40Х13 |

4300 |

0,0033 |

0,28 |

0,087 |

|

14Х17Н2 |

7050 |

0,0037 |

0,28 |

0,087 |

|

12Х18Н9Т |

3250 |

0,0028 |

0,28 |

0,087 |

|

ХН78Т |

8900 |

0,0038 |

0,28 |

0,087 |

|

ХН75МБТЮ |

11000 |

0,0032 |

0,35 |

0,098 |

|

ХН10Ю |

13300 |

0,0033 |

0,35 |

0,098 |

|

ХН50МКВЮ |

15000 |

0,0032 |

0,35 |

0,098 |

Недостатком этого метода является узкий круг исследованных марок сталей.

Большой объем опытов по определению сопротивления деформации металла проведен в НИИМ (Челябинск) под руководством Л.В. Андреюка.

Для определения истинного сопротивления деформации предложена зависимость

![]() (15.39)

(15.39)

где u – скорость деформации, с-1;

![]() –степень деформации,

%;

–степень деформации,

%;

![]() –температура,

оС;

–температура,

оС;

![]() –базовое

сопротивление деформации, полученное

при u =

1с-1,

–базовое

сопротивление деформации, полученное

при u =

1с-1,

ε = 10 % , t = 1000 оС

s, а, b, с – постоянные величины, определенные для каждой марки стали (табл.15.3)

При использовании этой формулы нужно учитывать средние по дуге зах-вата значения скорости и степени деформации согласно формул:

А.И.

Целикова

![]() (15.40)

(15.40)

Е.К.

Ларке

![]() (15.41)

(15.41)

где n – число оборотов валков, об/мин;

![]() –абсолютное

обжатие, мм;

–абсолютное

обжатие, мм;

![]() –начальная

толщина, мм;

–начальная

толщина, мм;

![]() –протяженность

дуги захвата.

–протяженность

дуги захвата.

Таблица 15.3 – Значение постоянных параметров для определения сопротивления деформации по Л.В. Андреюку

|

Марка стали, сплава |

|

|

а |

в |

-с |

|

Ст. 3кп |

0,885 |

76,3 |

0,135 |

0,164 |

2,80 |

|

Ст. 3сп |

0,960 |

88,8 |

0,124 |

0,167 |

2,54 |

|

Ст. 5сп |

0,917 |

87,7 |

0,144 |

0,208 |

3,35 |

|

15Г |

0,842 |

100,9 |

0,126 |

0,108 |

2,74 |

|

23Г2А |

0,962 |

86,4 |

0,123 |

0,229 |

3,23 |

|

35ГС |

0,975 |

87,8 |

0,136 |

0,187 |

2,79 |

|

А35Г2 |

0,940 |

81,8 |

0,151 |

0,122 |

3,66 |

|

30ХГСА |

0,966 |

90,6 |

0,134 |

0,250 |

3,34 |

|

15ХСНД |

0,880 |

91,3 |

0,182 |

0,226 |

2,9 |

|

20Г2С |

1,011 |

93,8 |

0,125 |

0,213 |

3,65 |

|

30ХГСНА |

1,051 |

96,6 |

0,116 |

0,140 |

3,42 |

|

15ХГНТА |

0,932 |

105,8 |

0,108 |

0,257 |

3,25 |

|

45 |

1,00 |

85,7 |

0,143 |

0,173 |

3,05 |

|

40Х |

0,979 |

85,8 |

0,130 |

0,170 |

3,62 |

|

40ХН |

0,935 |

86,7 |

0,134 |

0,234 |

3,47 |

|

10 |

0,934 |

87,6 |

0,125 |

0,225 |

2,46 |

|

40ХГМ |

0,870 |

100,9 |

0,173 |

0,144 |

2,64 |

|

38ХМЮА |

1,016 |

98,0 |

0,114 |

0,273 |

3,72 |

|

65Г |

1,007 |

71,2 |

0,166 |

0,222 |

3,02 |

Продолжение таблицы 15.3

|

Марка стали, сплава |

|

|

а |

в |

-с |

|

У7А |

0,948 |

77,1 |

0,159 |

0,197 |

2,87 |

|

У10А |

0,995 |

78,9 |

0,163 |

0,193 |

3,57 |

|

У12А |

1,057 |

68,6 |

0,173 |

0,18 |

3,26 |

|

60С2 |

0,921 |

102,9 |

0,153 |

0,197 |

3,46 |

|

60С2ХА |

0,946 |

99,0 |

0,139 |

0,115 |

3,84 |

|

33А |

0,935 |

47,1 |

0,198 |

0,074 |

3,85 |

|

ШХ15 |

1,01 |

78,0 |

0,137 |

0,220 |

4,07 |

|

12Х2Н4А |

0,966 |

102,0 |

0,100 |

0,226 |

3,20 |

|

18Х2Н4ВА |

0,971 |

104,9 |

0,117 |

0,165 |

2,73 |

|

ЭП182 |

0,927 |

152,9 |

0,120 |

0,108 |

4,63 |

|

В2Ф |

0,950 |

121,6 |

0,135 |

0,119 |

3,69 |

|

ЭП257 |

0,947 |

146,0 |

0,127 |

0,103 |

3,99 |

|

30Х5МВНФСА |

0,836 |

182,2 |

0,124 |

0,150 |

4,61 |

|

ЭИ962 |

0,949 |

157,8 |

0,101 |

0,159 |

3,70 |

|

ЗХ2В8Ф |

0,895 |

158,8 |

0,113 |

0,113 |

3,54 |

|

40ХНМА |

0,966 |

90,9 |

0,125 |

0,175 |

3,4 |

|

Р18 |

0,780 |

232,2 |

0,136 |

0,100 |

3,01 |

|

1Х13 |

0,950 |

142,1 |

0,102 |

0,125 |

3,50 |

|

2Х13 |

0,900 |

132,2 |

0,132 |

0,210 |

3,26 |

|

ВНС14 |

0,900 |

134,2 |

0,124 |

0,208 |

4,88 |

|

Х17Н2 |

0,866 |

123,4 |

0,130 |

0,063 |

4,72 |

|

ЭП56 |

1,23 |

145,0 |

0,106 |

0,136 |

3,95 |

|

ВНС16 |

0,921 |

143,0 |

0,107 |

0,150 |

4,93 |

|

ЭИ636 |

0,934 |

55,4 |

0,172 |

0,067 |

3,64 |

|

ЭИ439 |

1,028 |

57,3 |

0,124 |

0,052 |

3,70 |

|

ЭИ811 |

0,900 |

147,0 |

0,077 |

0,067 |

3,23 |

|

ЭИ302 |

0,804 |

194,0 |

0,104 |

0,070 |

3,00 |

|

Х18Н10Т |

0,825 |

217,6 |

0,112 |

0,088 |

4,35 |

|

ЭИ654 |

0,930 |

186,2 |

0,155 |

0,064 |

4,48 |

|

ЭИ448 |

0,906 |

213,7 |

0,072 |

0,173 |

2,31 |

|

ЭИ432 |

0,850 |

212,7 |

0,122 |

0,046 |

3,75 |

|

ЭИ319 |

0,888 |

188,1 |

0,093 |

0,127 |

3,18 |

|

00Х21Н16АГ8 |

0,887 |

206,8 |

0,103 |

0,128 |

3,27 |

|

Х23Н18 |

0,848 |

206,8 |

0,093 |

0,105 |

3,18 |

Продолжение таблицы 15.3

|

Марка стали, сплава |

|

|

а |

в |

-с |

|

000Х21Н21МНБ |

0,883 |

234,2 |

0,096 |

0,151 |

3,21 |

|

ЭИ723 |

0,975 |

135,2 |

0,108 |

0,107 |

3,94 |

|

ЭИ711 |

1,015 |

146,0 |

0,099 |

0,142 |

3,12 |

|

СП33 |

0,965 |

117,6 |

0,114 |

0,200 |

2,95 |

|

ЭИ772 |

0,918 |

219,6 |

0,166 |

0,134 |

5,38 |

|

ЭИ943 |

0,918 |

243,0 |

0,109 |

0,089 |

3,46 |

|

ЭИ4376 |

0,885 |

283,2 |

0,158 |

0,037 |

4,32 |

|

ЭИ602 |

0,809 |

378,2 |

0,116 |

0,153 |

3,22 |

|

ЭИ617 |

0,753 |

382,2 |

0,108 |

0,118 |

3,87 |

|

ЭП487 |

0,839 |

481,1 |

0,132 |

0,060 |

5,47 |

|

ЭП109 |

0,515 |

753,1 |

0,124 |

0,055 |

6,32 |

|

ЭП220 |

0,694 |

662,5 |

0,086 |

0,026 |

8,06 |

В технической литературе приведено большое количество формул для определения среднего контактного давления при прокатке.

(15.42) (15.43)

Формула

Экелунда:

![]() МПа,

(15.42)

МПа,

(15.42)

где

![]() , (15.43)

, (15.43)

![]() , (15.44)

, (15.44)

![]() , (15.45)

, (15.45)

![]() ; (15.46)

; (15.46)

где η – коэффициент вязкости металла;

Сv – коэффициент, который зависит от скорости прокатки V:

![]() м/с

6 10 15 20

м/с

6 10 15 20

Сv 1 0,8 0,65 0,6

![]() –скорость деформации,

с-1;

–скорость деформации,

с-1;

![]() –содержание углерода,

марганца и хрома в стали.

–содержание углерода,

марганца и хрома в стали.

Формула Гелеи:

![]() МПа (15.47)

МПа (15.47)

где

![]() – сопротивление линейной деформации;

– сопротивление линейной деформации;

![]() –для малолегированных

углеродистых сталей;

–для малолегированных

углеродистых сталей;

![]() – для

высокоуглеродистых

сталей, которые содержат Мn

и Сr.

– для

высокоуглеродистых

сталей, которые содержат Мn

и Сr.

V – угловая скорость, м/с;

с

–

коэффициент, который

зависит от

![]() (рис. 57)

(рис. 57)

Рис.

57 – Значение коэффициента С

в зависимости от

![]() .

.

Формула А.Ф. Головина и В.А. Тягунова

![]() , (15.48)

, (15.48)

где ![]()

![]() –

предел

прочности стали в холодном отожженном

состоянии;

–

предел

прочности стали в холодном отожженном

состоянии;

t – температура металла;

при

![]() ,

,

![]() (15.49)

(15.49)

при

![]() ,

,

![]() (15.50)

(15.50)

![]() –

температура

плавления металла.

–

температура

плавления металла.