- •30. Питатели. Укажите основные типы и область применения

- •32. Устройство и принцип действия моноканатных дорог. Достоинства и недостатки

- •33. Устройство и принцип действия подвесных дорог с несущим канатом. Достоинства и недостатки

- •34. Устройство и принцип действия монорельсовых канатных дорог. Достоинства и недостатки

- •35. Устройство и принцип действия напочвенных канатных дорог. Достоинства и недостатки

- •36. Устройство и принцип действия монорельсовых дорог с локомотивной тягой. Достоинства и недостатки

- •40. Эстакадные склады

- •41. Полубункерные склады

- •43. Механизация вспомогательных работ на конвейерном транспорте горных предприятий

- •44. Механизация вспомогательных работ на локомотивном транспорте горных предприятий

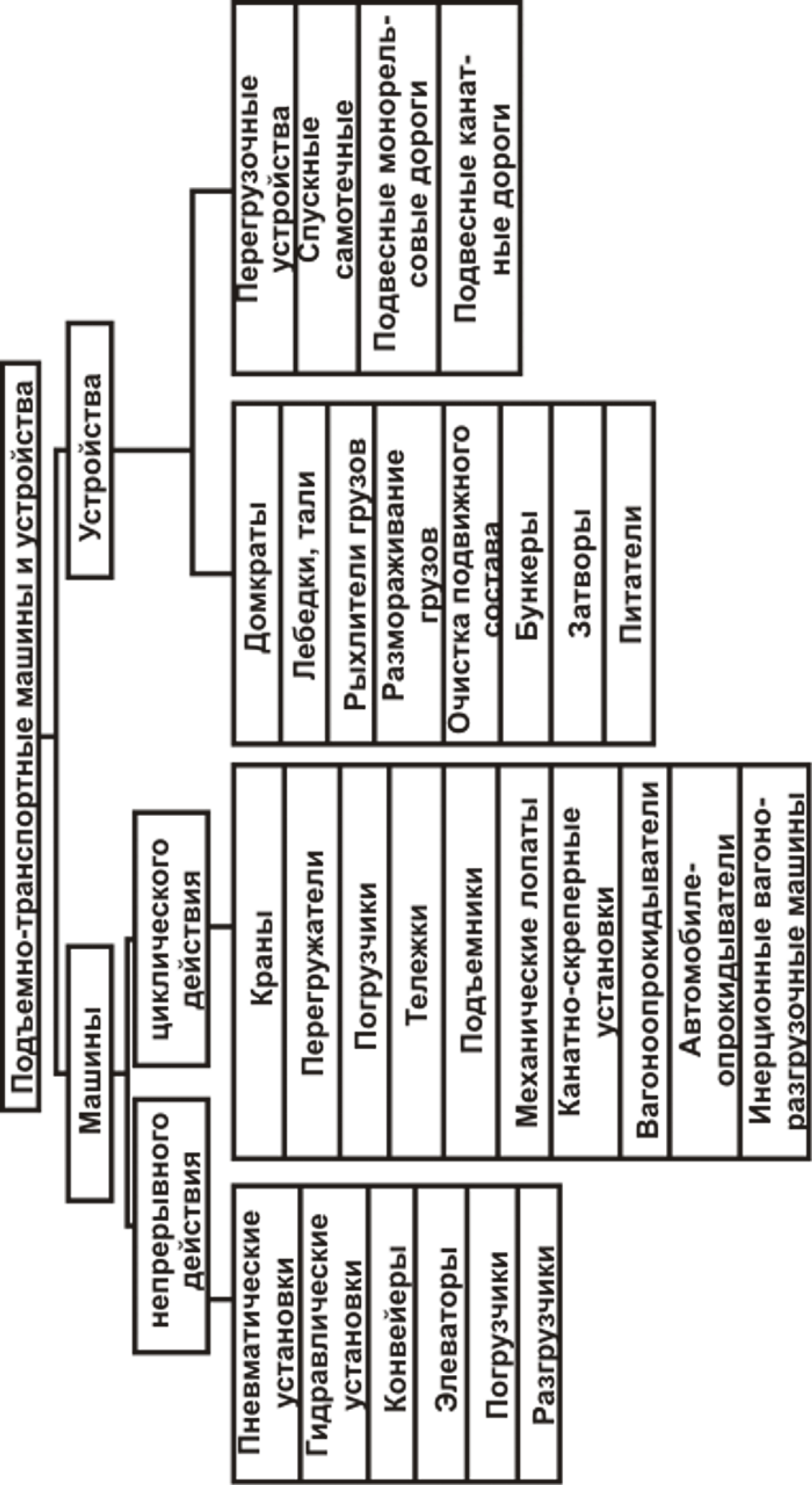

1. Средствами механизации погрузочно-разгрузочных и складских работ являются машины и устройства различных типов, которые предназначены для выполнения основных и вспомогательных операций погрузочно – выгрузочных, перегрузочных и складских работ. Погрузочно-разгрузочными машинами называются, специально предназначенные для выполнения работ, связанных с погрузкой в транспортное средство груза определенного вида, а также с его выгрузкой, перегрузкой или складированием. Современные подъемно-транспортные машины характеризуются широким многообразием, определяемым характером перемещения груза, числом степеней свободы движения, типом грузонесущего и грузозахватного органов, предельным значением грузоподъемности и скоростей движения рабочих органов, типом привода, перемещающего рабочие органы, характером преимущественных функций подъема (опускания) или транспортирования груза и другим признакам.

Машины и устройства, применяемые на погрузочно-разгрузочных, складских и транспортных операциях, по характеру перемещения груза подразделяются на две группы:

непрерывного действия: машины, рабочий орган которых (лента, канат, винт, скребок, лоток и др.) движется непрерывно, не останавливаясь для приема и отдачи груза, и перемещает груз к месту назначения непрерывным потоком;

периодического (циклического) действия: машины, у которых грузозахватный орган (крюк, ковш, полуавтоматический и автоматический захват и др.) переносит груз отдельными порциями и после каждого перемещения порции груза возвращается обратно порожним.

В зависимости от назначения машины и устройства разделяются:

на специальные – предназначены для выполнения операций только с определенными грузами;

универсальные – предназначены для выполнения операций с различными грузами.

По траектории перемещения машины делятся на перемещающие грузы:

в горизонтальной или близкой к ней наклонной плоскости;

в вертикальной или близкой к ней наклонной плоскости;

в произвольном направлении.

Машины, перемещающие грузы в горизонтальной плоскости называют- транспортирующие, в вертикальной – грузоподъемные.

Машины, предназначенные главным образом для погрузки грузов в вагоны или для выгрузки из них, называют соответственно погрузочными и разгрузочными.

В зависимости от наличия ходового устройства машины бывают:

стационарные;

передвижные (самоходные, несамоходные).

В зависимости от типа силовой установки привода различают машины:

с электроприводом (переменного и постоянного тока); •двигателем внутреннего сгорания (карбюраторный, инжекторный, дизельный);

гидро- и пневмоприводом.

В эксплуатационном отношении подъемно-транспортные машины классифицируются по группам перемещаемых грузов и характеру выполняемых операций: штучные грузы; тяжеловесные; длинномерные; сыпучие; контейнерные; лесные и др.

Внутри каждой группы машины можно классифицировать по грузоподъемности, высоте подъема груза, а также по ряду других эксплуатационных, технических и конструктивных признаков.

Схема классификации средств механизации погрузочно-разгрузочных и складских работ

4. Малые подъёмные механизмы. Основные типы и область применения.

Малые подъёмные механизмы применяются для перемещения на небольшие расстояния, поднимания предметов на небольшую высоту. К ним относятся.

• Тали с цилиндрическими шестернями,

• ручные цепные тали

• трещоточные/рычажные тали

• цепи

• лебедки с электро- или гидроприводом

• стальные лебедки и реечные домкраты

• настенные лебедки

• ручные лебедки

• консольные лебедки

5. Устройство и принцип действия подъёмников.

Подъемники - грузоподъемные машины цикличного или непрерывного действия для подъема грузов (грузовые) или людей (пассажирские лифты). Несущими груз устройствами подъемников являются платформы (платформенный подъемник) или кабины.

Подъёмники используются для выполнения монтажных и строительных работ различного вида и имеют, как правило, раздвижную рабочую платформу. Сконструированная подобным образом платформа существенно увеличивает рабочую зону подъёмника и повышает её доступность для рабочих операций в плоскости горизонта. Для удобства проведения работ управление всеми механизмами оборудования производится прямо с рабочей платформы.

Подъёмники используются, как правило, при проведении высотных работ, при которых необходимо точное позиционирование рабочей платформы в обеих плоскостях.

Подъёмники классифицируют по следующим признакам:

По принципу действия

прерывного (циклического);

непрерывного действия.

По способу передачи воздействия от привода к грузонесущим устройствам

канатные;

цепные;

реечные;

винтовые;

плунжерные.

По времени работы : стационарные, полустационарные, передвижные.

Состав: площадка, НАПРАВЛЯЮЩАЯ, привод, тормозное устройство.

6. Полиспасты. Устройство и принцип действия

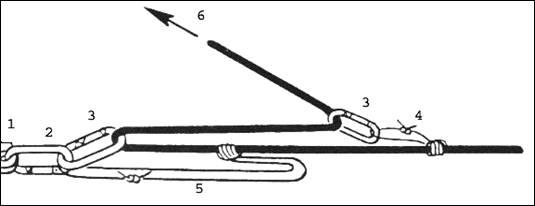

Полиспаст – (от греческого polyspastos – натягиваемый многими верёвками) это механизм, состоящий из системы огибаемых тросом подвижных и неподвижных блоков для подъёма и перемещения грузов. Он позволяет получить выигрыш в силе (степень увеличения прикладываемого тягового усилия в полиспасте называется передаточным числом или кратностью полиспаста I). Но при этом скорость и путь, пройденный перемещаемым объектом, уменьшаются прямо пропорционально увеличению силы (то есть, скорость перемещения конца троса, к которому приложено тяговое усилие, в I раз больше скорости передвижения вытаскиваемого объекта, а путь, пройденный вытаскиваемым объектом, будет в I раз меньше пути, пройденного тяговым концом троса).

Простой полиспаст: 1 – крюк (выступ, дерево), за который крепится вся система, 2 – несущий карабин, 3 – карабины полиспаста, 4 – тянущий схватывающий узел, 5 – фиксирующий схватывающий узел, 6 – направление натяжения полиспаста.

Использование полиспастов целесообразно в тех случаях, когда тяговое усилие имеющихся тяговых средств меньше усилия, потребного для вытаскивания объекта. В горной подготовке полиспасты используются также в ходе наведения переправ для натягивания транспортной верёвки. Полиспасты собирают из карабинов, блок-роликов и верёвки. Для закрепления одного из концов верёвки в полиспастах используются анкеры (нем. Anker – якорь).

Блоки применяются для увеличения и изменения направления действия тягового усилия. Они бывают одно- и двухроликовые.

Коэффициент полезного действия (КПД) однороликового блока на подшипнике скольжения равен 0,96, а на подшипнике качения – 0,98. Коэффициент полезного действия простого полиспаста можно принимать равным произведению КПД всех блоков, входящих в систему, а сложного полиспаста – произведению КПД простых полиспастов, из которых он состоит.

Для соединения подвижных блоков в системе полиспастов с объектом и для крепления неподвижных блоков к анкерам применяются карабины и петли, изготовленные из отрезков основной или вспомогательной верёвки. При этом верёвка, в зависимости от возможной нагрузки, используется в одно или несколько сложений.

7. Лебедки

Лебёдка — механизм, тяговое усилие которого передается посредством каната, цепи, троса или иного гибкого элемента от приводного барабана. Привод лебёдки может быть ручным, электрическим, от двигателя внутреннего сгорания. Предназначается в основном для подъема груза по вертикали, но иногда используется и для перемещения груза по горизонтали.

Обычная лебёдка с электроприводом состоит из электродвигателя, редуктора, барабана, рамы, тормозной системы. В случае необходимости некоторые лебёдки сочетают с полиспастом.

В зависимости от исполнения лебёдки можно подразделить: по типу тягового органа- на канатные и цепные; по типу установки- на неподвижные (закрепленные на полу,стене, потолке) и передвижные (на тележках, передвигающихся по полу или по подвесным путям); по числу барабанов- на одно-, двух- и многобарабанные лебёдки; по типу барабана- на нарезные, гладкие и фрикционные.

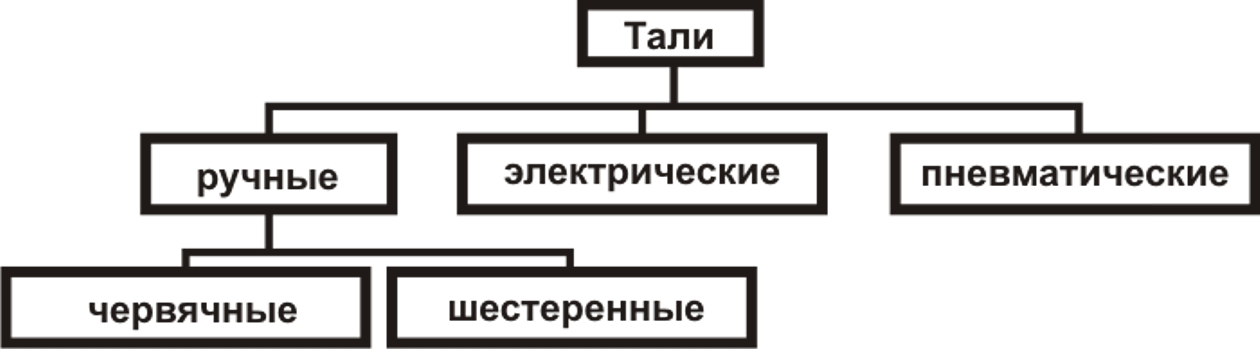

8. Тали. Устройство и принцип действия

Таль – компактное подвесное грузоподъемное устройство, содержащее лебедку. По виду привода различают тали ручные и электрические. Первые получили широкое распространение в практике производства строительно-монтажных работ и ремонта оборудования, а вторые нашли применение в качестве грузовых тележек козловых, мостовых кранов.

По способу установки разделяют тали стационарные и передвижные, а по виду гибкого органа – канатные и цепные. Стационарные тали крепят (подвешивают) к перекрытиям здания или к временным переносным козлам или треногам. Передвижные тали крепят к приводным либо не приводным тележкам, передвигающимся по подвесным двутавровым балкам. По виду передаточного механизма ручные тали разделяют на шестеренчатые и червячные. Электротали оснащают преимущественно канатным гибким органом, а ручные – цепным.

Схема классификации талей

Червячная таль с пластинчатой грузовой цепью, образующей двукратный полиспаст, имеет верхнюю обойму, в которой размещен приводной механизм, и крюковую подвеску с подвижной звездочкой, подвешенной на пластинчатой шарнирной цепи. Приводной механизм состоит из червяка, на котором закреплена приводная звездочка с калиброванной сварной бесконечной цепью, и из червячного колеса, выполненного литьем со звездочкой или жестко соединенного с ней. Звездочка приводит в движение грузовую пластинчатую цепь, от длины которой зависит высота подъема груза. Червячная передача (для увеличения КПД) выполнена не самотормозящаяся с двухзаходным червяком. Поэтому для предотвращения самопроизвольного опускания груза она имеет дисковый грузоупорный тормоз. Грузоподъемность червячных талей составляет 0,5…10,0т, а КПД- 0,55…0,70.

Шестеренчатая ручная таль. Крутящий момент тали от тягового колеса передается на приводной вал с шестерней, находящейся в зацеплении с двумя зубчатыми колесами, и далее через еще одну зубчатую передачу – на звездочку, осуществляющую привод грузовой пластинчатой цепи. Подъемный механизм приводится в действие бесконечной калиброванной сварной цепью, огибающей тяговое колесо. Таль снабжена дисковым грузоупорным тормозом, встроенным в тяговое колесо. Грузоподъемность шестеренных талей составляет 0,5… 10,0т, а КПД-0,7…0,9.

Электротали подвешивают к неподвижным опорам (балкам, колоннам, стенам и т. д.) с помощью болтов или крюков или к тележкам, перемещающимся по монорельсовому пути. Управление механизмом подъема электротали производят с пола с помощью двухкнопочного поста управления, повешенного к тали. Токоподвод выполнен в виде троллей или гибкого кабеля. Грузоподъемность электроталей составляет 0,1…15,0 т, высота подъема – до 30 м, скорость подъема- 0,05.-.0,15 м/с.

Электротали могут быть использованы в качестве самостоятельных грузоподъемных машин или в качестве механизмов подъема в более сложных машинах (монорельсовых тележках, мостовых и козловых однобалочных кранах, настенных консольных кранах). Большинство электроталей имеют в качестве гибкого грузового элемента стальной канат и реже сварную или пластинчатую цепь.

Пневматические тали используют для работы во взрывоопасной среде, в которой использование электродвигателей не допускается

9. Тележки для склада.

В организации современного складского хозяйства немалую роль играет малая складская техника, а именно - тележки для перевозки грузов. По конструктивным особенностям и областям применения тележки можно разделить на следующие виды: ручные (двухколесные, четырехколесные, гидравлические) и самоходные. Рассмотрим подробнее каждый из этих видов.

Ручные двухколесные тележки.

Характерными особенностями для двухколесных тележек являются: легкость в эксплуатации, компактность, простота и надежность конструкции. Такие тележки используются для перевозки грузов массой до 200-250 кг. В настоящее время существует огромное количество модификаций двухколесных тележек, различающихся между собой грузоподъемностью, диаметром и конструкцией колесных опор, размерами площадки для размещения груза.

Ручные четырехколесные (платформенные) тележки.

Такие тележки подходят для перемещения крупногабаритных грузов или – большого количества мелкого груза. Используются преимущественно на складах со средним грузооборотом. Четырехколесные тележки могут быть как плоскими, так и оборудованными бортами. Колесные опоры подбираются в соответствии с необходимой грузоподъемностью. Тип покрышек (резина, полиуретан, протектор и др.) выбирается в зависимости от условий эксплуатации. Четырехколесные тележки могут быть оснащены поворотными и не поворотными колесными опорами, могут использоваться и в помещении и на улице.

Ручные гидравлические тележки (роклы).

Используются на складах со средним и большим грузооборотом, в торговых центрах, на промышленных предприятиях, значительно повышают производительность труда складских работников. Грузоподъемность таких тележек достигает 3 тонн. Длина вил тележек в зависимости от модели составляет от 800 до 2400 мм. Подъем груза осуществляется посредством гидравлического механизма. Груз для транспортировки на гидравлической тележке укладывается на специальные поддоны (паллеты). Гидравлические тележки могут быть оборудованы специальными устройствами, такими как тормозная система, счетчик километража, встроенные весы и др. Гидравлические тележки удобны в эксплуатации и просты в сервисном обслуживании.

Самоходные тележки (электротележки).

Такие тележки предназначены для перевозки грузов массой до 2,5 тонн, со скоростью до 15 км/ч. Использование электротележек на современном складе с интенсивным грузооборотом значительно ускоряет выполнение всех работ по транспортировке грузов. Наиболее популярны электротележки, управляемые идущим рядом оператором, – это самоходные устройства с электродвигателем и гидравлическим узлом для подъема вил. Оператор рядом с электротележкой, управляя ею с помощью поворотной рукоятки. Грузоподъемность электротележек этого типа 1,6...2,2 тонны, высота подъема вил составляет 200 мм, скорость передвижения равна скорости человеческого шага - 5...6 км/ч. Для повышения комфортности работы, существуют модели электротележек, оборудованные откидной площадкой для оператора или кабиной с сидячим или стоячим управлением. В этих тележках электрифицированы и функции передвижения, и функции подъема груза, скорость их движения достигает 15 км/ч, а грузоподъемность – 3 тонн. В качестве источника питания в электрических тележках используются аккумуляторные батареи, заряжать которые можно от обычной электросети. Некоторые модификации электротележек можно использовать в качестве штабеллеров и погрузчиков.

10. ПОГРУЗЧИК – это специальное транспортное средство, предназначенное для поднятия, переноса и складирования различных грузов, с помощью вил или других рабочих приспособлений.

Для работы внутри вагонов и складов закрытого типа необходимы малогабаритные погрузчики, обладающие высокой маневренностью. В закрытых помещениях используются электропогрузчики и автопогрузчики, оборудованные нейтрализаторами выхлопных газов, а на открытых складских площадках – автопогрузчики.

Погрузчики конструктивно состоят из шасси на пневмоколесном ходу, двигателя, трансмиссии, гидроприводы, грузоподъемника, управляемого моста, ведущего моста, каретки, вил, пульта управления, сидения водителя, руля и ограждения.

Погрузчики относятся к подъемно-транспортным машинам прерывного или периодического действия и выполняют следующие операции: захват груза, подъем и транспортирование, штабелирование, опускание и освобождение груза. Некоторые из операций обычно совмещаются полностью или частично. Захват тарно-штучных, навалочных и сыпучих грузов осуществляется погрузчиками без применения питателей и других дополнительных загрузочных устройств, необходимых для работы машин непрерывного действия, и, как правило, без ручного труда рабочих-стропальщиков (такелажников). В отличие от рельсовых, пневмоколесных и гусеничных кранов погрузчики могут перемещаться с грузом на значительные расстояния и обслуживать большие складские и производственные площади. Возможность применения быстро заменяемых грузозахватных приспособлений в сочетании с большой мобильностью, автономностью привода (в большинстве случаев) и отсутствием привязки к ограниченному месту, придает погрузчикам свойство универсальности. Например, механизировать работы с тарно-штучными грузами внутри крытых вагонов, контейнеров и автофургонов можно только с применением соответствующих погрузчиков.

По грузоподъемности погрузчики могут быть от 500кг.до 52 тонн.

По расположению подъемного устройства погрузчики бывают фронтальные и боковые. У фронтальных погрузчиков рабочее приспособление расположено впереди. У боковых погрузчиков подъемное устройство расположено сбоку. Такие погрузчики широко используются на складах с небольшими межстеллажными расстояниями и при складировании длинномерных грузов.

По типу рабочего приспособления фронтальные погрузчики бывают вилочные и ковшовые.По типу привода погрузчики делятся на погрузчики с Двигателями Внутреннего Сгорания или ДВС: бывают дизельные, газовые/бензиновые или газобензиновые - и электрические погрузчики (электропогрузчики).

По числу опорных колес электрические погрузчики бывают трехопорные и четырехопорные. Выпуск трех- и четырехопорных электропогрузчиков обусловлен с функциональным назначением и спецификой примемения такой техники.

11. Краны

Кран грузоподъёмный — машина цикличного действия, предназначенная для подъёма и перемещения в пространстве груза, подвешенного с помощью крюка или удерживаемого другим грузозахватным органом.

Металлоконструкцию, составляющую основу крана. По сути, все, что мы видим в кране, относится к металлоконструкции — пролёты, опоры, стрелы и т. д. Металлоконструкции бывают коробчатого (на большинстве автокранов и мостовых кранов) и решётчатого сечения (в основном бaшeнныe кpaны). В зависимости от этого меняются условия эксплуатации и надзора, способ производства и расчёты при проектировании. у каждого из этих видов имеются как плюсы, так и минусы. Применение конкретного типа выбирается согласно техническим, технологическим и другим требованиям. Следует отметить, что в принципе эти два вида взаимозаменяемы, но следует оценивать и адекватность их применения к условиям эксплуатации и задачам.

Механизм подъёма груза, состоящий из гибкого подъёмного органа (стального каната или цепи), грузозахватного устройства (крюк, петля, грейфер и т. д.) и грузовой лебёдки. Для обеспечения безопасности в работе грузоподъёмный механизм оснащается различными ограничителями (грузоподъёмности, грузового момента, хода грузозахватного органа);

Грузозахватный орган, может быть не автоматического действия (крюк, петля) или автоматического действия (электромагнит, пневматический присос, спредер и др.).

Также подъёмный кран может быть оснащен механизмами передвижения грузовой тележки, изменения вылета стрелы, вращения несущего элемента вокруг опоры, и т. д. Краны-штабелёры оснащаются механизмом вращения колонны. Все краны снабжаются ограничителями грузоподъемности или грузового момента, которые также могут иметь работомеры для сбора информации о поднимаемых грузах.

12. Мостовой кран

называется кран с грузозахватным устройством, подвешенным к грузовой тележке или тали, которые перемещаются по подвижной стальной конструкции (мосту). Различают краны общего назначения (с крюком), а также специальные (с грейфером, магнитом, захватами для контейнеров) и металлургические.

Мост крана состоит из двух пролётных балок, соединённых с концевыми. Балки коробчатого сечения выполнены из двух вертикальных стенок, верхнего и нижнего горизонтального поясов. На верхнем поясе пролётной балки закреплён подтележечный рельс, на концах которого установлены упоры для ограничения крайних положений тележки. Для обеспечения прямоугольной формы сечения и устойчивости вертикальных стенок внутри пролётной балки привариваются большие диафрагмы. Кроме того, имеются малые диафрагмы для более равномерной передачи нагрузки от подтележечного рельса на вертикальные стенки. На боковых стенках пролётных балок предусмотрены площадки с перилами для обслуживания грузовой тележки и механизмов передвижения крана, а также для размещения жёстких троллей (стойки с уголковым прокатом).

Механизмы передвижения с цилиндрическими колёсами выполнены по различным схемам: с центральным приводом от одного двигателя, с тормозом и редуктором на два колеса, с раздельным приводом на каждое колесо, а также с фланцевым двигателем и навесным редуктором. Наряду с цилиндрическими колёсами, применяются колёса конической формы. Приводные конические колёса механизмов при центральном приводе установлены вершиной конуса в наружную сторону. У механизмов с раздельным приводом конические колёса устанавливают вершиной конуса в наружную сторону, а неприводные — во внутренную. Такая схема называется «обратным конусом». Такая установка колёс центирует кран на рельсовых путях и не вызывает его перекосов при прохождении искривлённых участков рельсовых путей.

Грузовая тележка состоит из рамы, на которой из унифицированных узлов собраны механизмы подъёма груза и передвижения тележки. Рама выполнена из опирающихся на ходовые колёса двух продольных балок, соединённых поперечными балками и покрытых сверху листом настила. На тележке предусмотрены ограничители высоты подъёма крюковой обоймы, линейка для выключателей её крайних положений на мосту крана, буфера и перила ограждения. Масса тележки составляет 0,3 — 0,4Q (Q — грузоподъёмность, в т)

13. Консольный кран

Консольный кран — кран, у которого грузозахватный орган подвешен на консоли или тележке, перемещающейся по консоли, закреплённой на колонне или ферме. Положение на консоли определяет максимальный и минимальный вылеты консольного крана

По типу привода консольные краны различают:

Краны с ручным приводом.

Краны с машинным приводом

Краны конструктивно могут быть выполнены:

Стационарными. Существуют основные разновидности стационарных консольных кранов:

Настенный консольный кран.

Консольный кран на колонне с двумя (верхней и нижней) опорами.

На свободно стоящей колонне.

Двухплечевой кран.

Передвижными. Передвижные разделяют на:

Краны с неповоротной консолью.

Краны с поворотной консолью.

Управление стационарными кранами осуществляется с пола, а передвижными — из кабины

14. Башенные краны

кран стрелового типа поворотный со стрелой, закреплённой в верхней части вертикально расположенной башни.

Основное назначение башенного крана — обслуживать территорию строительных площадок зданий и сооружений, складов, полигонов, погрузка и разгрузка материалов с транспорта — при выполнении строительно-монтажных и погрузочно-разгрузочных работ[10][11].

При этом башенным краном производятся рабочие движения: изменение вылета, подъём стрелы, поворот и передвижение крана[11]. Изменение вылета стрелы, в зависимости от её типа, производится либо подъёмом или опусканием стрелы, либо перемещением грузовой тележки вдоль стрелы[10].

Подъём грузов осуществляют при помощи грузовой лебёдки, грузового каната и крюковой обоймы. Поворотная часть крана вращается относительно неповоротной при помощи поворотного механизма. Они связаны опорно-поворотным устройством (сокр. ОПУ), которое передаёт вертикальные и опрокидывающие нагрузки от поворотной части на неповоротную — ходовую раму[11].

Основные механизмы башенных кранов оснащены специальными устройствами безопасности, называемыми ограничителями, которыми оснащены: механизм подъёма груза, поворота крана, передвижения грузовой тележки и подъёма стрелы. Управление этими механизмами крана осуществляется крановщиком из кабины управления[10], которая, как правило, устанавливается в верхней части конструкции башни.

15. Козловые краны

Козловы?е кра?ны — краны мостового типа, мост (пролётные строения) которых установлен на опоры, перемещающиеся по рельсам, установленным на бетонные фундаменты.

По конструкции моста разделяют на:

Краны с однобалочным мостом.

Краны с двухбалочным мостом

Козловые однобалочные

Козловые краны с однобалочными мостами и одностоечными опорами применяют редко, что в значительной мере объясняется относительной сложностью консольной грузовой тележки].

Козловые двубалочные

Козловые краны с двухбалочным мостом более металлоёмки; основным их преимуществом является возможность применения типовых грузовых тележек от мостовых кранов и изготовление коробчатых пролётных балок по отработанной технологии

16. Самоходные краны

Стреловой кран представляет из себя поворотный кран у которого стрела или башенно- стреловое оборудование закреплены на поворотной платформе, размещенной непосредственно на ходовой части. Стреловые самоходные краны делятся на пневмоколесные, гусеничные, на специальном шасси (автомобильного типа) и на автомобильные. Автомобильные, пневмоколесные, специальном шасси и гусеничные краны различаются между собой лишь типом движителя (ходовым устройством), в остальном они имеют общую классификационную характеристику. Стреловые самоходные краны предназначены для подачи строительных конструкций и материалов на строящиеся объекты, а также для механизации погрузочно-разгрузочных работ.

В стреловых кранах различают две основные части - неповоротную и поворотную. Неповоротная часть включает в себя ходовую раму и ходовое устройство. Эта часть представляет собой основную опору, обеспечивающее устойчивое положение крана и возможность его перемещения по основанию своим ходом. Поворотная часть включает в себя сварную раму на которой смонтирована силовая установка, механизмы поворота, подъема, выдвижения стрелы, лебедки, крепится рабочее оборудование, кабина машиниста с пультом управления. Поворотная рама с помощью опорно-поворотного устройства, соединяется с ходовой рамой. Такая конструкция соединения поворотной рамы с ходовым устройством дает возможность рабочему оборудованию вращаться вокруг вертикальной оси крана в любую сторону и на любой угол. Стреловое оборудование крана может быть выполнено в виде основной стрелы, башенно-стрелового оборудования или стрелового оборудования с гуськом. Для приведения в движения механизмов и рабочего оборудования стреловых самоходных кранов и управления ими служит комплекс устройств, называемый приводом. Привод состоит из источника энергии (механической или электрической), устройств для передачи энергии исполнительным механизмам и аппаратуры управления. В стреловых кранах применяются следующие виды приводов:

- механический привод - привод от двигателя внутреннего сгорания, в котором энергия горения топлива преобразуется в механическую энергию вращения коленчатого вала и передается к исполнительным механизмам с помощью механической трансмиссии;

- электрический привод - привод, в котором источником механической энергии является электродвигатель;

- гидравлический привод - привод, в котором механическая энергия потока жидкости от гидронасоса преобразуется в механическую энергию ведомого звена гидравлическим двигателем;

- комбинированный привод - привод с параллельным или последовательным использованием разнотипных источников энергии.

17. Мостовые перегружатели

Мостовые перегружатели по конструктивному исполнению близки к козловым кранам. От козловых кранов они отличаются большими пролётами и значительными скоростями передвижения тележек. .

Мостовые перегружатели предназначены для транспортирования массовых грузов при устойчивых грузопотоках (в портах, на причалах и складах металлургических заводов, на теплоэлектростанциях и т. п.). В портах перегружатели служат для разгрузки судов, на промышленных предприятиях они встроены в технологическую схему.

Мостовые перегружатели так же, как и козловые краны, состоят из моста, закреплённого на двух опорах, по которому перемещается тележка или поворотный кран, оборудованные грейферной лебёдкой. Мостовые перегружатели различаются между собой числом консолей, а также способом их крепления к мосту и длиной (одинаковые по длине или разные). К отличительным признакам можно также отнести способ присоединения опор к верхнему строению в вертикальной и горизонтальной плоскостях (жёсткое, шарнирное), высоту опор (одинаковые или разные) и взаимное расположение моста и тележки (с нижним или верхним перемещением тележки).

Высота опор может быть различной. Соединение опор с верхним строением может быть жёстким или шарнирным (в горизонтальной плоскости):

18. Кабельные краны

Кабельные и мостокабельные краны предназначены для обслуживания больших производственных площадей (судостроительных верфей, плотин, лесных складов, бетонных заводов, шлюзов и пр.).

Краны состоят из двух башен с натянутым между ними несущим канатом. По несущему канату передвигается грузовая тележка с крюковой подвеской или грейфером.

Кабельный кран с башнями-колоннами

По возможности перемещения выпускаются два вида кабельных кранов:

Передвижные кабельные краны, у которых обе башни передвигаются по параллельным путям — краны обслуживают площадки прямоугольной формы.

Радиальные кабельные краны, у которых одна башня стационарная, а другая перемещается по кольцевому рельсу — кран обслуживает площадь в виде сектора.

Стационарные кабельные краны .

Управление кабельными кранами производится из кабины, размещаемой на высоте от 20 м до 25 м от опорной точки. В кабине управления размещаются указатели положения груза и взаимного расположения башен. При плохой видимости применяется двусторонняя радиосвязь. Также может быть использовано дистанционное управление с переносного пульта, размещённого около рабочего места

19. Манипулятор

Манипулятор — механизм для управления пространственным положением орудий, объектов труда и конструкционных узлов и элементов. Это значение закрепилось за словом с середины XX века, благодаря применению сложных механизмов для манипулирования опасными объектами в атомной промышленности.

Основу манипуляторов составляют пространственные механизмы со многими степенями свободы. Манипуляторы выполняют работы в средах, недоступных или опасных для человека (подводные глубины, вакуум, радиоактивная среда и другие агрессивные среды), вспомогательные работы в промышленном производстве. Манипуляторы используются в медицинской технике (например, в протезировании). Манипуляторы изучает теория манипуляторов, которая является разделом теории машин и механизмов. В узком смысле манипулятором называется механическая рука.

Манипуляторы делятся на управляемые человеком и автоматические манипуляторы (роботы-манипуляторы как разновидность роботов). Развитие манипуляторов привело к созданию промышленных роботов. Проектирование механизмов-манипуляторов требует решения таких задачи, как создание манёвренности, устойчивости в работе, выбор правильного соотношения полезных и холостых ходов. Иногда требуется проектирование таких систем, в которых оператор чувствует усилие, создаваемое на рабочем органе или на грузозахвате.

Ленточные конвейеры для складских работ

Значительная часть складских работ связана с перемещением товаров из одного места в другое. А всякое перемещение связано с затратами времени. Кроме того, увеличивается вероятность повреждения груза при его неправильной транспортировке. Конвейерные системы на складе позволяют:

сократить перемещения товара до минимума;

жестко нормировать направление, объемы и структуру грузопотока;

уменьшить трудозатраты;

сократить количество ошибок при транспортировке;

сделать процесс обработки продукции непрерывным рабочим циклом.

В итоге при использовании конвейеров улучшаются все технико-экономические характеристики склада. Конвейеры получили широкое применение благодаря ряду преимуществ перед другими видами подъемно-транспортного оборудования. К таким преимуществам относятся:

высокая производительность, которую обеспечивает большая скорость движения несущей поверхности;

низкие энергозатраты;

простота конструкции;

высокая надежность;

простота в эксплуатации и т.д.

Пластинчатые конвейеры. Устройство и принцип действия.

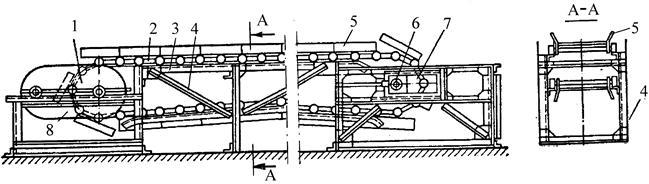

Для перемещения крупнокусковых, тяжелых, горячих, острокромочных, абразивных грузов, а также в ситуациях, когда требуется преодолеть крутые уклоны (более 180) применяются пластинчатые конвейеры. В транспортно-грузовых комплексах литейных цехов эти конвейеры используют для перевозки горячих отливок, на предприятиях химической промышленности и стройма-териалов - для подачи известняка на дробильные фабрики, в металлургии - для доставки крупнокусковой руды и горячего агломерата, в угольной промышлен-ности для подземной транспортировки угля.

Пластинчатый конвейер состоит из двух бесконечных длиннозвенныз цепей 2 (рис. 5.3.), которые огибают установленные по концам конвейера приводные 1 и натяжные 7 звездочки. В пролете между ними цепи опираются роликами на направляющие 3, укрепленные на раме 4. Ведущие (приводные) звездочки установлены в головной части конвейера.

Рис.5.3. Схема пластинчатого конвейера

Привод 8 пластинчатых конвейеров по устройству не отличается от привода ленточных. Цепи натягивают винтовым натяжным устройством 6. К цепям прикреплен настил 5, состоящий из металлических гладких или фигурных, штампованных или литых пластин. В конвейерах для перемещения сыпучих материалов отдельные пластины на шарнирах цепи перекрывают друг друга, что предотвращает просыпание груза. Пластинчатый конвейер загружают через воронку, разгрузка осуществляется при повороте пластин вокруг звездочек. При гладком настиле возможна разгрузка плужковым сбрасывателем. Скорость перемещения рабочих органов пластинчатых конвейеров невелика и колеблется в пределах 0,05…0,63 м/с, чаще всего 0,2…0,5 м/с.

Известны пластинчатые конвейеры для транспортирования материалов по криволинейному пути в плане и под углом до 30° к горизонту. В качестве тягового органа в пластинчатых конвейерах применяются длиннозвенные пластинчатые втулочные и втулочно-роликовые цепи.

В отличие от ленточных конвейеров, где лента перемещается за счет сил трения, в пластинчатых тяговое усилие передается зацеплением. Поэтому функции натяжного устройства сводятся здесь только к выбору слабины цепи.

Ковшовые конвейеры. Устройство и принцип действия.

К этой группе машин относятся вертикальные и крутонаклонные ковшовые конвейеры. Они представляют собой машины непрерывного действия, к гибкому тяговому органу которых в виде бесконечной ленты или цепи прикреплены ковши. Эти конвейеры предназначены для перемещения насыпных (цемент, песок,, земля), кусковых (гравий, щебень, шлак) грузов в вертикальном или крутонадслонном (свыше 60° к горизонтали) направлении на высоту до 50 м.

По роду тягового органа конвейеры подразделяются на одно, двухцетшые и ленточные; по траектории движения материала — на вертикальные и наклонные; по способу установки — на стационарные и передвижные.

Ковшовые конвейеры используют как самостоятельные транспортирующие устройства, а также в составе растворных, бетонных и асфальтобетонных узлов, установок для бестраншейной прокладки трубопроводов, дробильно-сортировочных установок и т. д. Вертикальный ковшовый конвейер состоит из верхней приводной головки с разгрузочным лотком, нижнего загрузочного башмака с натяжным устройством, бесконечного тягового органа (ленты или цепи), на котором с определенным шагом жестко закреплены ковши, и промежуточных звеньев (секций) металлического кожуха, составляющего раму конвейера. В корпусе приводной.головки размещен приводной барабан или звездочки цепи, получающие вращение от электродвигателя через редуктор. Привод конвейера оборудуют храповым или роликовым остановом, удерживающим тяговый орган с ковшом от обратного движения груженой ветви при отключении электродвигателя и в случаях аварии. Нижний башмак конвейера состоит из корпуса, в котором установлены натяжной барабан или звездочки и винтовое устройство 3 для натяжения ленты или цепи.

Верхний приводной и нижний натяжной барабаны огибают тяговый орган с ковшом. В качестве тягового органа ленточного ковшового конвейера применяется тканевая прорезиненная лента. Тяговым органом цепного конвейера служат пластинчатые втулочные или втулочно-роликовые цепи, а также сварные калиброванные цепи.

Рабочими органами конвейеров служат стальные ковши — глубокие, мелкие и остроугольные. Для сухих и хорошо высыпающихся материалов применяют глубокие ковши с цилиндрическим днищем; для влажных и плохо сыпучих материалов - мелкие с цилиндрическим днищем и для средне-,и крупнокусковых материалов — чешуйчатые с бортовыми направляющими кромками и остроугольным днищем. При транспортировании мокрых и влаго-насыщенных материалов применяют дырчатые ковши трапецеидальной формы. Передние кромки ковшей некоторых типов снабжаются зубчатыми накладками, облегчающими черпание материала.

Ковши к тяговым органам крепятся жестко задними или боковыми стенками с помощью специальных болтов.

Загрузка мелких и глубоких расставленных ковшей производится зачерпыванием ими материала из загруженного башмака при прохождении через нижнюю точку конвейера. Для загрузки чешуйчатых ковшей материал подается по загрузочному лотку непосредственно в движущиеся сомкнутые ковши.

От способа загрузки и расположения ковшей зависит скорость движения тягового органа! Конвейеры с загрузкой материала в башмак называются быстроходными. Конвейеры с загрузкой материала непосредственно- в ковши имеют сравнительно небольшую скорость тягового органа и называются тихоходными.

Подвесные конвейеры. Устройство и принцип действия.

Подвесные конвейеры предназначены для непрерывного транспортирования штучных или насыпных грузов в таре по замкнутому контуру сложной, чаще всего пространственной трассы. Подвесными они называются потому, что перемещаемые грузы находятся на подвесках, движущихся по подвесному пути. По способу соединения тягового органа с транспортируемым грузом и характеру перемещения грузов подвесные конвейеры разделяются на грузонесущие, толкающие, несуще-толкающие, грузоведущие, несуще-грузоведущие.

Подвесной грузонесущий конвейер имеет каретки с подвесками для грузов, соединенные с цепью и перемещающиеся по постоянной трассе подвесных путей, вдоль которых движется тяговая цепь.

У подвесного толкающего конвейера лежки с подвесками для грузов не прикреплены к тяговой цепи и движутся по отдельному подвесному грузовому пути при помощи толкателей. Последние закреплены на тяговой цепи и толкают находящиеся перед ними тележки с грузами. Цепь с каретками и толкателями движется по тяговому подвесному пути. На базе подвесных толкающих конвейеров создаются комплексные автоматизированные транспортные линии, предназначенные для бесперегрузочной доставки грузов при помощи автоматической системы адресования, а также для создания автоматизированных подвесных складов. Характерная особенность толкающих конвейеров — отсутствие жесткой связи между тяговой цепью и грузонесущими тележками - позволяет передавать тележки с одного конвейера на другой; останавливать тележки в необходимой точке трассы без остановки тяговой цепи, перемещать тележки в вертикальной плоскости.

В комплект оборудования подвесных толкающих конвейеров входят: прямолинейные участки пути, горизонтальные и вертикальные изгибы, элементы крепления трассы; подвижной состав (тележка и сцеп); тяговая цепь (двухшарнирная или разборная); стрелочные переводы и передающие устройства (для передачи тележек или сцепов с одного конвейера на другой); приводы (гусеничный, угловой, привод-натяжка); противоаварийные устройства; система управления. Система управления, кроме управления механизмами конвейера и контроля их работы, обеспечения автоматического адресования грузов, также управляет грузопотоками, сбором и обработкой информации о них с последующей передачей этой информации в автоматизированные системы управления технологическими процессами и производством.

Подвесной несуще-толкающий конвейер представляет собой сочетание грузонесущего и толкающего конвейеров. У конвейеров этого типа к тяговой цепи прикреплены каретки с крюками-толкателями, имеющими предохранительные запоры. Подвеска с грузом прикреплена к грузовой тележке и перемещается на одних участках трассы проталкиванием, а на других — в подвешенном состоянии на крюке каретки.

На подвесном грузоведущем (грузотянущем) конвейере транспортируемый груз размещается на напольной тележке, передвигаемой по полу цеха или склада. Тележка имеет вертикальную ведущую штангу, с которой сцепляется захват или толкатель, укрепленный на каретке. Каретка присоединена к тяговой цепи и перемещается по подвесному пути.

У подвесного несуще-грузоведущего конвейера напольная тележка, шарнирно прикреплена к каретке, движущейся вместе с цепью по подвесному пути. На одних участках трассы такой конвейер работает как грузоведущий, а на других – как грузонесущий.

Подвесные конвейеры применяют в поточном производстве различных отраслей промышленности, для внутрицехового и межцехового транспортирования грузов. Общая длина конвейерной системы в зависимости от назначения достигает 500 м при однодвигательном приводе и 6 км при многодвигательном приводе. Подвесные конвейеры по сравнению с другими машинами непрерывного действия имеют следующие характерные особенности: пространственная гибкость, возможность перемещения грузов в любом направлении в пространстве с подъемами и спусками под крутыми углами, большая протяженность в сочетании с его гибкостью дает возможность одним конвейером обслуживать законченный производственный цикл, экономия площади пола заводских и складских помещений, малый расход энергии на транспортирование, возможность широкого применения автоматизации управления конвейером, автоматизация распределения грузов по заданным адресам и др.

В горизонтальных подвесных конвейерах в качестве тягового элемента применяют чаще всего пластинчатые цепи, а в пространственных конвейерах — цепи, обладающие двусторонней гибкостью. Наибольшее распространение получили разборные цепи.

Конструкция каретки зависит от вида направляющих, по которым она перемещается. Они бывают рабоче-грузовые (одинарные и траверсные) и вспомогательные - опорные (поддерживающие). Рабочие одинарные каретки предназначаются для непосредственного крепления подвески с грузом. К рабочим траверсным кареткам (обычно двум или четырем) крепят траверсу, к которой подвешивают тяжелый или длинномерный груз. Вспомогательные каретки устанавливают между рабочими каретками для предупреждения провисания цепи. Повороты конвейера в горизонтальной плоскости осуществляются при помощи поворотных устройств, в качестве которых используются звездочки, блоки, роликовые батареи и направляющие шины. Выбор того или иного поворотного устройства зависит от типа тягового элемента, его натяжения и радиуса поворота. Поворотные устройства крепят на металлических стойках с консолями, на кронштейнах или специальных конструкциях или же подвешивают на тягах или жестких каркасах к перекрытию здания.

В подвесных конвейерах применяют угловые и прямолинейные гусеничные приводы с постоянной и переменной скоростью. Угловой привод со звездочкой устанавливают обычно на повороте трассы конвейера на 90 или 180°, хотя принципиально возможен и меньший угол обхвата звездочки цепью. Гусеничный привод устанавливают в горизонтальной плоскости на прямолинейном участке трассы конвейера. Тяговое усилие на цепь передается при помощи кулаков гусеничной цепи, входящих в зацепление с шарнирами конвейерной цепи.

На подвесных конвейерах применяют грузовые, пневматические, гидравлические, пружинно-винтовые и винтовые натяжные устройства. Наибольшее распространение получили грузовые натяжные устройства вследствие автоматичности их действия и большей надежности.

Несущими элементами в подвесном конвейере служат подвески разнообразной конструкции, на которые укладывают или подвешивают транспортируемые грузы. Подвески выполняют в виде этажерок, лотков, крюков, рычажных захватов, коробов, цепных тяг, стропов и т. д. Загрузка и разгрузка подвесок конвейера могут производиться вручную, при помощи грузоподъемных устройств, полуавтоматически и автоматически.

Винтовые конвейеры. Устройство и принцип действия.

Винтовые конвейеры применяют для перемещения пылевидных, порошкообразных и реже мелкокусковых насыпных грузов на сравнительно небольшое расстояния (обычно до 40 м по горизонтали и до 30 м по вертикали) при производительности до 100 т/ч в транспортно-грузовых комплексах химической, мукомольной промышленности и предприятий строительных материалов. Ими целесообразно транспортировать липкие, слеживающиеся и высокоабразивные грузы.

К достоинствам винтовых конвейеров относятся простота конструкции, небольшие габаритные размеры, удобство промежуточной разгрузки, герметичность, что весьма важно при транспортировании пылящих, горячих и остропахнущих грузов. К недостаткам относятся высокий удельный расход энергии, связанный со способом перемещения грузов, значительное измельчение и истирание груза, повышенный износ винта и желоба, а также чувствительность к перегрузкам.

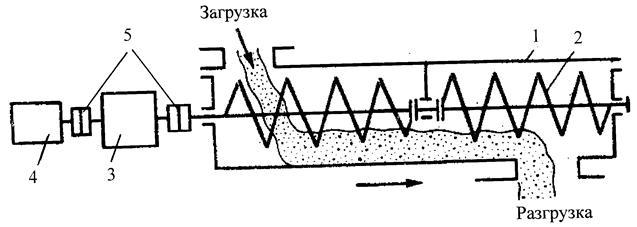

Рис.5.6. Схема винтового конвейера

По виду трассы винтовые конвейеры бывают горизонтальными, наклонными и вертикальными. К ним можно отнести также винтовые транспортирующие трубы. Горизонтальный винтовой конвейер состоит из жёлоба 1, в котором вращается винт 2, представляющий собой продольный вал с укрепленными на нем винтовыми ребрами, и привода вращающего винт. Груз подается в желоб через одно или несколько отверстий в его крышке и при вращении винта скользит вдоль желоба, подобно тому, как движется по винту гайка, удерживаемая от совместного с ним вращения. Совместному вращению груза с винтом препятствуют силы тяжести груза и трение его о желоб. Разгрузка желоба производится через одно или несколько отверстий в днище, снабженных затворами.

Винт конвейера выполняют с правым или левым направлением спирали, одно-, двух- или трехзаходным. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей фасонной формы.

Винты со сплошной поверхностью применяют в основном для перемещения сухого мелкозернистого и порошкообразного насыпного груза, не склонного к слеживанию; с ленточной, лопастной и фасонной – для перемещении слеживающихся грузов, а также для выполнения некоторых технологических операций, например перемешивания различных грузов.

Желоб винтового конвейера изготавливают из листовой стали толщиной 3…6 мм. Для транспортирования абразивных и горячих (до 200 °С) грузов применяют желоба из чугуна, а для легких неабразивных грузов - из дерева с внутренней обшивкой листовой сталью. Привод винтовых конвейеров редукторный, состоящий из электродвигателя 4, редуктора 3 и муфт 5. В загрузочное устройство входит люк в крышке желоба конвейера и гибкий впускной патрубок, обеспечивающий герметичность при переходе сыпучего грунта в желоб конвейера из бункеров, других конвейеров или технологических машин. Разгрузочные устройства выполняют в виде отверстий в днище желоба, перекрываемых шиберными затворами.

Роликовые конвейеры. Устройство и принцип действия.

Роликовые конвейеры (рольганги) широко используются как в транспортно-грузовых комплексах промышленных предприятий, специализированных терминалах, так и в основных технологических цехах для перемещения штучных грузов по горизонтали или под небольшим углом наклона по стационарным вращающимся роликам (дискам). Расстояние между роликами должно быть таким, чтобы груз в любом положении опирался не менее чем на три ролика.

Существуют роликовые конвейеры приводные и неприводные. В первом случае грузы перемещаются под действием непосредственно приложенной к ним движущей силы или под уклон самоходом (гравитационные конвейеры), во втором ролики приводятся во вращение двигателем и сообщают движение лежащим на них грузам.

Неприводные роликовые конвейеры в основном используют для межоперационного перемещения грузов, при погрузочно-разгрузочных и складских работах для передачи и накопления груза, для выполнения технологических операций при сборке, учете, сортировке, взвешивании и кантовании. Они просты в эксплуатации, экономичны и легко стыкуются с другими транспортными средствами и технологическим оборудованием. Недостатками их являются невысокая производительность, нестабильность скорости движения, возможность остановки и сбрасывания грузов, необходимость восстановления потерянной на наклонной трассе высоты. Неприводные роликовые конвейеры разделяют на стационарные, передвижные на колесном ходу и переносные. Неприводные роликовые конвейеры допускают пересечения и разветвления, на которых подобно стрелочным переводам рельсовых путей можно переставлять переходные секции. Основным элементом неприводного конвейера является цилиндрический ролик, вращающийся на шарикоподшипниках на неподвижных осях.

При тяжелых условиях работы применяют ролики из синтетических материалов, которые имеют небольшую массу, повышенную кислотоупорность и коррозионную стойкость, обладают эластичностью и бесшумны при движении по ним грузов. Во многих случаях вместо цилиндрических применяют дисковые ролики, устанавливаемые на неподвижных осях. Эти ролики имеют некоторые преимущества перед цилиндрическими, например, на криволинейных в плане конвейерах при движении по ним грузов практически отсутствует скольжение, при небольших размерах грузов они позволяют устанавливать их ближе друг к другу, что обеспечивает более плавный и спокойный ход грузов.

Высота установки роликового настила обычно не превышает 1000 - 1200 мм от уровня пола. Наклон гравитационного конвейера должен быть таким, чтобы груз перемещался на трассе самоходом без остановок и увеличения скорости.

В приводных роликовых конвейерах вращение передается от двигателя на все рабочие ролики. По способу передачи на ролики движущей силы различают роликовые конвейеры с групповым и индивидуальным приводом. Такие конвейеры приспособлены для тяжелых условий работы, их можно реверсировать путем переключения двигателя или передаточного механизма. Однако они имеют высокую стоимость, сложны при монтаже и эксплуатации.

Элеваторы. Устройство и принцип действия.

Элеваторы служат для подъема сыпучих грузов (зерновых, песка, цемента, угля, муки, торфа, сахара и т. д.). Используются элеваторы в сельском хозяйстве, на химических предприятиях, при производстве строительных материалов и в различных других отраслях промышленности. Принцип действия элеваторы в следующем. Груз подается в нижнюю часть элеватора в загрузочный патрубок (носок) попадая в ковши, прикрепленные к приводному ремню или цепи. Ковши перемещаются из нижней части элеватора наверх, разгружая транспортируемый материал в патрубок верхней части элеватора. Привод элеватора расположен в верхней его части. Ходовая часть и поворотные устройства находятся в закрытом металлическом кожухе, состоящем из трёх секций. Высота секций 2-2, 5 метра. Кожух служит в качестве силового каркаса, воспринимающий нагрузки. Элеваторы ковшевые имеют вертикально замкнутый тяговый механизм (ремень, цепь ит. п.) с жёстко прикрепленными к нему грузонесущими элементами – ковшами. Тяговый элемент огибает верхний приводной и нижний натяжной барабан (или звёздочки), ходовая часть и поворотные устройства элеватора перемещаются в закрытом металлическом кожухе, состоящем их верхней части, средней секции и нижней части. Элеватор использует натяжное устройство винтовое, пружинно-винтовое или грузовое. Нижняя часть кожуха элеватора может быть с высоким и низким расположением загрузочного носка. Кожух является силовым каркасом элеватора, воспринимающих статические и динамические нагрузки.

Погрузчики непрерывного действия. Устройство и принцип действия.

Погрузчики непрерывного действия применяются для погрузки не-слежавшихся сыпучих материалов в транспортные средства при сравнительно однородном материале.

Погрузочные машины непрерывного действия различаются конструкцией ходовой части, питателя и транспортирующего органа.

Самоходные погрузочные машины непрерывного действия изготовляются на гусеничном и пневмоколесном ходу.

Простейшим типом погрузочной машины непрерывного действия является _ленточный наклонный траиспортер с приспособлением в виде двух параллельно расположенных винтовых питателей. Имеются конструкции таких ленточных погрузчиков с загрузочными устройствами в виде двух скребков, совершающих сложное возвратно-поступательное перемещение, при которых они совершают захват материала и перемещение его на ленту транспортера.

Большое распространение имеют многоковшовые погрузчики с , винтовым питателем и ковшовым элеватором (161). При вращений винтового питателя / его витки подгребают материал с обеих сторон к ковшовому элеватору 2, поднимающему материал на некоторую высоту и перегружающему его на отвальный транспортер 3. Производительность погрузки до 150 мг/ч. Транспортная скорость 21 км/ч.

Погрузочные машины с ковшовой шаровой головкой (162) позволяют забирать материал из любой точки отвала небольшой высоты.

Бункеры и бункерное хозяйство.

Бункер саморазгружающееся стальное или железобетонное, редко деревянное, вместилище (резервуар, ларь, закром) В нижней части находятся затворы и питатели для регулирования выпуска материала. Современные Б.- высокоавтоматизированный агрегат с централизованным управлением загрузкой и выгрузкой, контролем заполнения и опорожнения и слежением за уровнем хранимого материала с программным управлением. Б. называются также магазинные устройства для питания автоматических линий штучными заготовками; ёмкости на некоторых машинах (например, уборочных и др.).

Для бестарного хранения сыпучих и кусковых материалов (зерно, песок, цемент, кокс, уголь, руда и др.). Для самотёчной разгрузки нижнюю часть Б. выполняют с наклонными стенками (например, в виде перевёрнутых усечённых конуса или пирамиды).

30. Питатели. Укажите основные типы и область применения

Питатель представляет собой устройство для размеренной, точной и равномерной подачи единичных грузов, а также насыпных аналогов груза из магазинов, специальных загрузочных лотков к перерабатывающим и транспортирующим машинам.

Существуют различные виды питателей:

Гравитационный питатель представляет собой отверстие в донной части емкости, регулируемое заслонкой, такой питатель получил название секторный.

Аэрационные питатели, применяются для подачи пылевидных материалов: муки, угольной пыли. В этих питателях за счет подачи через пористую перегородку сжатого воздуха материал приводится в псевдоожиженное состояние и движется за счет силы тяжести по трубам или наклонным лоткам, также имеющим пористое дно.

В виброаэрационных питателях ожижение материала облегчается за счет воздействия инерционных сил, возбуждаемых вибратором, укрепленным на бункере.

Лотковые питатели используются для подачи разнообразных материалов. Движение материала по наклонному лотку обеспечивается за счет создания колебаний, направленных под некоторым углом к лотку. В качестве приводов лотковых питателей используются механизмы, обеспечивающие возвратно-поступательное движение.

Тарельчатые питатели предназначены для выдачи из бункеров преимущественно мелкозернистых и мелкокусковых материалов при повышенных температурах. Такой питатель представляет собой круглую плоскую тарель, устанавливаемую под бункером и вращаемую приводом. Между бункером и тарелью устанавливаются неподвижная и подвижная манжеты и нож. По периметру тарели устраиваются направляющие борта с проемом в месте установки ножа, исключающие неорганизованное осыпание материала.

Секторные питатели предназначены для выдачи порошкообразных и, мелкозернистых материалов.

Ленточные питатели предназначаются для выдачи мелкозернистых, мелкокусковых и крупнокусковых материалов при температурах до 100 0С.

Для более горячих, а также крупнокусковых материалов применяются пластинчатые питатели.

Шнековые питатели предназначены для выдачи порошкообразных и мелкозернистых материалов. Особое значение шнековый питатель приобретает при работе с тонкодисперсными материалами, когда его применение обусловлено специфическими свойствами последних: повышенной способностью к сводообразованию и самопроизвольным истечениям.

32. Устройство и принцип действия моноканатных дорог. Достоинства и недостатки

Канатная дорога - сооружение для транспортирования пассажиров и грузов, в котором для перемещения вагонов, вагонеток, кабин или кресел служит тяговый или несуще-тяговый канат, протянутый между опорами таким образом, что вагоны (кабины, кресла, вагонетки) не касаются земли.

Грузовые подвесные канатные дороги применяют в различных отраслях промышленности.

В горнорудной промышленности их используют для подачи сырья к обогатительным фабрикам или непосредственно к предприятиям основного производства.

В химической промышленности ГПКД применяют для транспортирования сырья на заводы и комбинаты, а также вывоза отходов производства в отвал.

В промышленности строительных материалов с помощью канатных дорог производится подача сырья на цементные, кирпичные заводы.

В угольной промышленности ГПКД используют для транспортирования угля от шахт к обогатительным фабрикам, железнодорожным пунктам, для образования отвалов пород.

На строительстве плотин и гидростанций с помощью канатных дорог транспортируют инертные материалы (камень, щебень) от карьеров или камнедробильных заводов.

Имеются специальные канатные дороги, обслуживающие предприятия машиностроительной, легкой и лесной промышленности.

Есть также и ГПКД для обслуживания сельскохозяйственных комплексов в горных местностях при перевозке сена, удобрений и т.п.

По своему назначению разделяются на транспортные (двухканатные и одноканатные маятникового или кольцевого типа) и отвальные (двухканатные кольцевые и маятниковые однопролетные).

Наибольшее применение получили двухканатные кольцевые транспортные и отвальные канатные дороги производительностью до 250 тонн/час груза, при скорости транспортирования от 1,2 до 3,15 км/час, при длине транспортировки от 0,6 до 16 км.

Основные элементы

Приводная станция, регулируемый электропривод, пульт управления, грузовое натяжное устройство, опора с оборотными блоками, тяговый канат буксировочный узел.