Металловедение

.pdf

31

при измерении по шкалам С и А:

HR = 100-е.

Величина е определяется по следующей формуле:

е = (h-h0)/0,002,

где h0 - глубина внедрения наконечника в испытываемый материал под действием предварительной нагрузки Р0; h - глубина внедрения наконечника в испытываемый материал под действием общей нагрузки Р, измеренная после снятия основной нагрузки P1 с оставлением предварительной нагрузки P0 (см.

рис. 25).

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать твердые и мягкие материалы; при этом отпечат-

ки от конуса или" шарика очень малы, поэтому можно испытывать готовые де-

тали без их порчи; испытание выполняется легко и быстро (30-60 с); не требу-

ется никаких измерений - число твердости читается прямо на шкале. Значения твердости по Роквеллу можно перевести в значения твердости по Бринеллю.

Испытание на твердость вдавливанием пирамиды (твердость по Виккер-

су). В поверхность металла вдавливают четырехгранную алмазную пирамиду

(рис. 26). По нагрузке, приходящейся на единицу поверхности отпечатка, опре-

деляют число твердости, обозначаемое HV:

HV |

2P |

sin |

|

1,8544 |

P |

, |

d2 |

|

d2 |

||||

|

2 |

|

|

|||

где Р - нагрузка па пирамиду, Н (кгс); d - среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки, мм; α - угол между проти-

воположными гранями пирамиды при вершине, равный 136°.

32

При испытании применяют нагрузки, равные 50, 100, 200, 300, 500, 1000

Н (соответственно 5, 10, 20, 30, 50, 100 кгс). Возможность применения

малых нагрузок - 50, 100 H (5, 10 кгс) позволяет испытывать материалы тонкого сечения и твердые поверхностные слои (например, цианированные,

азотированные).

Для определения числа твердости H"V по величине диагонали отпечатка пользуются специальной таблицей. Числа твердости до HV 400 единиц совпа-

дают с числами твердости НВ (по Бринеллю), а при твердости более HV 400

они превышают числа твердости НВ и тем больше, чем выше твердость.

Испытание на микротвердость. Это испытание применяют при определе-

нии твердости микроскопически малых объемов металла, например твердости отдельных структурных составляющих сплавов. Микротвердость определяют на специальном приборе, состоящем из механизма нагружения с алмазным на-

конечником и металлографического микроскопа. Поверхность образца подго-

тавливают так же, как и для микроисследования (шлифование, полирование,

травление). Четырехгранная алмазная пирамида (с углом при вершине 136°, та-

ким же как и у пирамиды при испытании по Виккерсу) вдавливается в испыты-

ваемый материал под очень небольшой нагрузкой 0,05-5 Н (5-50 гс). Число твердости определяется по формуле

33

H=1,8544P/d2

где Р - нагрузка на пирамиду, Н (кгс); d - среднее арифметическое длины обеих диагоналей отпечатка по-

сле снятия нагрузки, мм.

Чтобы не вычислять твердость по приведенной выше формуле, пользуются специальными таблицами, в

которых для диагоналей отпечатков, определяемых в микронах, даны числа твердости (в Н/м2 или кгс/мм2).

Испытание на удар. Очень часто детали в процессе работы испытывают действие не только плавно возрастающих нагрузок,

но одновременно подвергаются и ударным (динамическим) нагрузкам.

Поэтому необходимо знать, насколько хорошо сопротивляется металл дейст-

вию на него этих нагрузок.

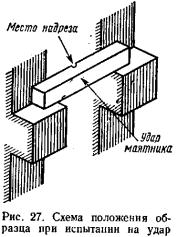

Испытание на удар проводится на специальном приборе, называемом ма-

ятниковым копром, изломом надрезанного образца, свободно установленного на две опоры копра (рис. 27), падающим с определенной высоты массивным маятником. Работа удара Л„ (в Дж или кгс-м), затраченная на излом образца,

определяется из разности энергии маятника в положении его до и после удара.

Ударная вязкость а„, т. е. работа, израсходованная на ударный излом образца,

отнесенная к площади поперечного сечения образца в месте надреза, определя-

ется по формуле aH = AH/F,

где F -площадь поперечного сечения образца в месте надреза, м2 (см2).

Определение ударной вязкости aH является наиболее простым и чувстви-

тельным способом оценки склонности некоторых металлов, имеющих объемноцентрированную кубическую решетку (например, железо (сталь), хром,

цинк и др.), к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

34

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся температурах (от комнатной до - 100°

С). Результаты испытаний изображают в координатах «ударная вязкость - тем-

пература испытания» (рис. 28). Температура, при которой происходит переход металла

от вязкого разрушения к хрупкому, называется критической температурой хрупкости или порогом хладноломкости. Обычно на кривой испытания на-

блюдается переходная зона и поэтому различают верхнюю Тв и нижнюю ТН границы критического интервала (рис. 28). В этом интервале температур

ударная вязкость понижается и изменяется характер излома - от вязкого волок-

нистого до хрупкого кристаллического.

Обычно порогом хладноломкости считается средняя температура интер-

вала, но для деталей ответственного назначения берут верхнюю границу Тв, а

нередко принимают температуру, при которой в изломе появляются кристалли-

ческие участки, хотя ударная вязкость сохраняет еще высокое значение.

Испытание на усталость. Усталостью металла называют разрушение ме-

талла под действием повторных или знакопеременных напряжений. Свойство металла выдерживать большое число циклов переменных нагрузок, т. е. проти-

востоять усталости, называют выносливостью.

Цикл нагрузок может быть: а) симметричным, если напряжения противо-

положны по знаку и равны; б) асимметричным, если напряжения неодинаковы по величине (хотя и могут иметь одинаковый знак).

Повторно-переменным нагрузкам подвергаются в процессе работы раз-

личные детали: валы, шатуны, рессоры, пружины, рельсы, балки и т. п. Стати-

ческие испытания недостаточны для характеристики прочности материала,

подвергающегося в работе действию повторно-переменных усилий. Необходи-

35

мо определить предел выносливости, т. е. величину наибольшего напряжения,

которое металл способен выдержать без разрушения при заданном числе пере-

мен нагрузки (циклов). Для стали условно принято число перемен нагрузки = 5,

а для легких цветных сплавов = 20 миллионов циклов. Величина предела вы-

носливости зависит от ряда факторов - состояния поверхности, степени загряз-

ненности металла неметалическими включениями, структуры металла, формы и размеров образца, наклепа и др.

Разрушение при повторно-переменных нагрузках всегда происходит внезапно и при напряжениях значи-

тельно меньшей величины, чем разрушение при дейст-

вии однократной нагрузки.

Характерным является излом усталости (рис. 29), состоящий из двух разнородных по внешнему виду частей. Одна часть 1 с затертой поверхностью, получившейся вследствие тре-

ния поверхностей в области трещин, образовавшихся от действия повторно-

переменных нагрузок, и часть 2 с зернистым изломом, образовавшимся в мо-

мент разрушения детали.

Существующие ме-

тоды испытания металлов на усталость различают по характеру прилагаемой на-

грузки и по условиям про-

ведения испытания. Испы-

тания проводятся изгибом, растяжением - сжатием, кручением, при высоких и низких температурах, в условиях коррозии. Наиболее распространенным мето-

дом испытания является определение предела выносливости при изгибе вра-

щающегося образца по симметричному циклу (рис. 30). Результаты испытания фиксируются в виде диаграммы (рис. 31), на которой по оси абсцисс отклады-

36

ваются значения числа циклов N, а по оси ординат - напряжение (Н/м2 или кгс/мм2).

37

Г л а в а III

ТЕОРИЯ СПЛАВОВ

§ I. Основные сведения о сплавах

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств и поэтому редко приме-

няются для изготовления изделий. Некоторое применение имеет, например,

медь, главным образом для изготовления проводников электричества. В боль-

шинстве случаев в технике применяют сплавы.

Металлическим сплавом называется вещество, состоящее из двух или бо-

лее элементов (металлов или металлов с металлоидами), обладающее металли-

ческими свойствами. Обычным способом приготовления сплавов является сплавление, но иногда применяют спекание, электролиз или возгонку.

В большинстве случаев входящие в сплав элементы в жидком состоянии полностью растворимы друг в друге, т. е. представляют собой жидкий раствор,

в котором атомы различных элементов более или менее равномерно перемеша-

ны друг с другом (рис. 32, а). В твердом виде сплавы способны образовывать твердые растворы, химические соединения, механические смеси (рис. 32, б, в,

г).

38

Твердый раствор. Во многих сплавах при переходе в твердое состояние

(при кристаллизации) сохраняется однородность распределения атомов различ-

ных элементов и, следовательно, сохраняется и растворимость. Образовавший-

ся в этом случае кристалл (зерно) называется твердым раствором.

Микроструктура твердого раствора в условиях равновесия представляет собой совершенно однородные и одинаковые по составу зерна и похожа на структуру чистого металла (рис. 32, б). Твердый раствор, как и чистый металл,

имеет одну кристаллическую решетку. Различие состоит только в том, что в кристаллической решетке чистого металла все узлы заняты атомами одного элемента, а в твердом растворе - атомами различных элементов, образующих этот твердый раствор.

Растворимость в твердом состоянии может быть неограниченной и огра-

ниченной. Растворимость твердого раствора, полученного при любом количе-

ственном соотношении элементов, называется неограниченной. Растворимость твердого раствора, полученного при определенном количественном соотноше-

нии элементов, называется ограниченной.

По расположению атомов в кристаллической решетке различают твердые растворы замещения и твердые растворы внедрения.

В твердом растворе замещения атомы растворенного элемента занимают узлы атомов элемента растворителя, т. е. расположены в узлах общей кристал-

лической решетки (рис. 33, a).

В твердом растворе внедрения атомы растворенного элемента располага-

ются внутри кристаллической решетки элемента растворителя между атомами металла-растворителя (рис. 33, б).

При образовании твердых растворов свойства сплавов изменяются плавно и отличаются от свойств элементов, из которых они состоят.

Химическое соединение. Особый характер металлической связи в сплавах приводит к образованию особого вида химических соединений. В отличие от

39

обычных химических соединений многие металлические соединения имеют пе-

менный состав, который может изменяться в широких пределах. Характерной особен-

ностью металлического химического со-

единения является образование кристалли-

ческой решетки (см. рис. 32, в), отличной от решеток образующих элементов, и су-

щественное изменение всех свойств. Иногда в металлических сплавах образу-

ются также химические соединения с нормальной валентностью, например ок-

сиды, сульфиды, а также соединения металлов с резко отличным электронным строением атомов (Mg2Sn, Mg2Pb и др.).

Механическая смесь. Если элементы, входящие в состав сплава не рас-

творяются друг в друге в твердом состоянии и не вступают в химическую реак-

цию с образованием соединения, то при этих условиях из атомов каждого эле-

мента образуется отдельная кристаллическая решетка, и кристаллы (зерна) эле-

ментов, входящие в сплав, образуют механическую смесь (см. рис. 32, г). При образовании механической смеси, когда каждый элемент кристаллизуется са-

мостоятельно, свойства сплава получаются средними между свойствами эле-

ментов, которые его образуют.

Механические смеси образуются также в случаях, когда элементы обла-

дают ограниченной растворимостью, а также когда образуют химическое со-

единение. Если в сплаве количество элементов превышает их предельную рас-

творимость, то возникает механическая смесь двух насыщенных твердых рас-

творов. При наличии в сплаве химического соединения образуется механиче-

ская смесь из зерен твердого раствора и химического соединения и т. д.

40

При изучении процессов, происходящих в металлах и сплавах пои их превращениях, и описании их строения в металловедении пользуются следую-

щими понятиями: система, фаза, компонент.

Системой называется совокупность фаз, находящихся в равновесии при определенных внешних условиях (температуре, давлении) Система может быть простой, если она состоит из одного элемента, и сложной, если она состоит из нескольких элементов.

Фазой называется однородная по химическому составу и кри-

сталлическому строению часть системы, отделенная от других частей системы поверхностью раздела. Фазами могут быть металлы и неметаллы, жидкие и твердые растворы, химические соединения. Однофазной системой является,

например, однородная жидкость, двухфазной - механическая смесь кристаллов двух металлов.

Компонентами называют вещества, образующие систему. Компонентами могут быть элементы (металлы и неметаллы) или устойчивые химические со-

единения.

§ 2. Диаграммы состояния двойных сплавов

Диаграмма состояния представляет собой графическое изображение фа-

зового состояния сплавов в зависимости от температуры и концентрации в ус-

ловиях равновесия.

Диаграмма состояния позволяет для конкретных сплавов проследить за превращениями, происходящими при их нагревании и охлаждении, определить температуру начала и конца плавления (затвердевания) сплава, выяснить будет ли сплав однородным, каковы его жидкотекучесть, пористость. Эти сведения необходимы при разработке литейной технологии. Сведения о структурных превращениях, их характере, структуре, получаемой в результате этих превра-

щений, температурах, при которых начинаются и заканчиваются эти превраще-

ния и т. п., необходимы при разработке технологии термической обработки де-