Металловедение

.pdf231

уделяется стабилизации напряженного состояния, стабилизации мартенсита и остаточного аустенита. Это достигается соответствующим режимом низкого отпуска - при температуре 120-130° С в течение 12-50 ч и обработкой при тем-

пературах ниже нуля (до-60° С).

§ 3. Штамповые стали

Штамповые стали делят на стали для инструментов холодного и горячего деформирования.

Стали для инструментов холодного деформирования. Штампы неболь-

ших размеров (диаметром 25-30 мм), простой формы, работающие в легких ус-

ловиях, изготовляют из углеродистых сталей У10, УН, У12. Штампы диамет-

ром 75-100 мм более сложной формы и для более тяжелых условий работы из-

готовляют из сталей повышенной прокаливаемости X, ХВГ.

Для изготовления инструмента, который должен иметь высокую твер-

дость и повышенную износостойкость, а также малую деформируемость при закалке, применяют стали с высокой прокаливаемостью и износостойкостью,

например сталь Х12Ф1 (1,25- 1,45%С; 11-12,5% Сr; 0,7-0,9% V).

Сталь Х12Ф1 содержит большое количество хрома (12%) и относится к сталям карбидного класса. Характерным режимом термической обработки ста-

ли Х12Ф1 является обработка на минимальную деформацию (тепловая довод-

ка). При обработке на минимальную деформацию закалку проводят с темпера-

туры 1080-1100° С с охлаждением в масле или в соляной ванне с температурой

400-475° С, а затем на воздухе с получением минусовых размеров (за счет по-

вышенного количества остаточного аустенита). Для доводки до требуемых раз-

меров проводят одноили многократный отпуск при температуре 475-500° С, в

результате которого размеры увеличиваются и достигают заданных.

Для инструмента, подвергающегося в работе большим ударным нагруз-

кам (пневматические зубила, обжимки, ножницы при холодной резке металла),

применяют стали с меньшим содержанием углерода, повышенной вязкости

232

4ХС, 6ХС, 4ХВ2С и др. Эти стали закаливают в масле с температуры 840-900°

С (в зависимости от стали) и отпускают при температуре 240-270° С с получе-

нием твердости HRC50-55. Стали для инструментов горячего деформирования.

Химический состав некоторых сталей для штампов горячего деформирования приведен в табл. 14.

Таблица 14

Химический состав (%) некоторых штамповых сталей для горячего де-

формирования

Марка ста- |

Элементы |

|

|

Прочие |

|

|

ли |

С |

Сr |

W |

Мо |

элементы |

|

|

|

|

|

|

|

|

5ХНМ |

0,5-0,6 |

0,5-0,8 |

- |

0,15-0,3 |

1,4-1,8 |

Ni |

5ХГМ |

0,5-0,6 |

0,6-0,9 |

- |

0,15-0,3 |

1,2-1,6 |

Мп |

5ХНВ |

0,5-0,6 |

0,5-0,8 |

0,4-0,7 |

- |

1,4-1,8 |

Ni |

ЗХ2В8Ф |

0,3-0,4 |

2,2-2,7 |

7,5-8,5 |

- |

0,2-0,5 |

V |

5ХЗВЗМФС |

0,12- |

2,5-3,2 |

3-3,6 |

0,8-1,1 |

1,5-1,8 |

V |

|

0,52 |

|

|

|

0,5-0,8 Si |

|

Стали 5ХНМ, 5ХГМ, 5ХНВ, применяемые для изготовления молотовых штампов, содержат одинаковое количество (0,5-0,6%) углерода и легированы хромом. Такое содержание углерода позволяет получить достаточно высокую ударную вязкость, а хром повышает прочность и увеличивает прокаливаемость.

Никель вводят в эти стали с целью повышения вязкости и улучшения прокали-

ваемости. Вольфрам и молибден повышают твердость и теплостойкость,

уменьшают отпускную хрупкость, измельчают зерно и уменьшают склонность стали к перегреву. Марганец, как более дешевый легирующий элемент, являет-

ся заменителем никеля.

Для сталей молотовых штампов характерна глубокая прокаливаемость,

например стали 5ХНМ и 5ХГМ прокаливаются в сечениях до 200-300 мм.

Температура закалки 820-860° С. Температура отпуска 500580° С и твердость после отпуска HRC35-45 зависят от стали и размера штампа.

Стали ЗХ2В8Ф, 5ХЗВЗМФС и другие применяют для вытяжных и выса-

дочных штампов, а также пресс-форм для литья под давлением. К этим сталям

233

предъявляют повышенные требования по теплостойкости и разгаростойкости и меньшие требования по прокаливаемости.

Для растворения сложных карбидов эти стали при закалке нагревают до высоких температур (1050-1100° С) и охлаждают в масле. Затем проводят от-

пуск при температуре 560-650° С. Твердость после термической обработки

HRC45-50.

§ 4. Инструментальные спеченные твердые сплавы

Эти сплавы состоят в основном из карбида вольфрама WC. Твердость карбида вольфрама очень высокая, но в то же время он очень хрупкий. Для применения карбида вольфрама в качестве материала для режущих инструмен-

тов порошок карбида вольфрама прессуют и спекают при высокой температуре

(1400° С) с порошком кобальта; при этом кобальт является пластичной связкой для карбида вольфрама.

Вольфрамокобальтовые твердые сплавы усовершенствованы введением в

них карбида титана TiC и карбида тантала ТаС.

Вольфрамотитанокобальтовые твердые сплавы получают прессованием и спеканием порошков карбида вольфрама, карбида титана и кобальта. Высокие твердость [HRA85-90 (HRC66-76)] и теплостойкость (до 900-1000° С) этих сплавов позволили значительно увеличить скорости резания.

Так как спеченные твердые сплавы содержат дорогостоящие элементы -

вольфрам, титан, кобальт, - они очень дороги. В целях экономии спеченные твердые сплавы изготовляют в виде пластин. Пластины в качестве режущей части инструмента напаивают (обычно медью) на державку из углеродистой стали.

Спеченные твердые сплавы делят на три группы: вольфрамокобальтовые группы ВК [например, ВК2 (98 % WC и 2% Со), ВК8 (92% WC и 8% Со)] для обработки чугуна, цветных металлов и сплавов, неметаллических материалов;

вольфрамотитанокобальтовые группы ТК [например, Т5К10 (85% WC, 5% TiC,

234

10% Со), Т30К.4 (66% WC, 30% TiC, 4% Со)] и вольфрамотитанотанталоко-

бальтовые группы ТТК [сплав ТТ7К12 (81% WC, 4% TiC, 3% ТаС, 12% Со] для обработки стали.

235

Глава XIV

СТАЛИ И СПЛАВЫ С ОСОБЫМИ СВОЙСТВАМИ

Как указано в классификации сталей по применению, к этой группе отно-

сят стали с особыми химическими свойствами (нержавеющие стали) и с особы-

ми физическими свойствами (магнитные, с малым и заданным коэффициентом расширения и др.).

Рассмотрим стали с особыми химическими свойствами.

§ 1. Нержавеющие (коррозионностойкие) стали

Нержавеющими сталями называют стали, обладающие стойкостью против электрохимической коррозии. Рассмотрим процесс коррозии и методы защиты деталей от коррозии.

Коррозия металлов. Коррозией называют разрушение металла вследст-

вие химического или электрохимического взаимодействия его с внешней сре-

дой. Коррозия приводит к невозвратимой потере металла и приносит огромные убытки. Поэтому изучение коррозии и ее предотвращение является очень важ-

ной задачей для промышленности.

В зависимости от воздействующей среды коррозию подразделяют на ат-

мосферную, жидкостную и газовую.

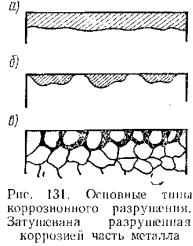

По характеру и месту распределения коррозия может быть равномерная

(рис. 131, а), местная (рис. 131, б) и межкристаллитная (рис. 131, в).

Теория коррозии. Коррозия начинается с по-

верхности на границе двух фаз металл - внешняя среда и с течением времени распространяется вглубь металла. По характеру физико-химических процессов, происходящих между металлом и сре-

дой, различают два вида коррозии - химическую и электрохимическую.

Химическая коррозия возникает в результате

236

химического воздействия на поверхность металла внешней среды. Химическая коррозия возникает при образовании, например, на металле слоя окислов в пе-

чах при высоких температурах.

Электрохимическая коррозия возникает при действии на металл электро-

литов. Этот вид коррозии является наиболее распространенным. Большинство металлических конструкций в процессе эксплуатации находится в соприкосно-

вении с воздухом - каркасы зданий, фермы мостов, крыши зданий, различные механизмы и т. п.

Так как в воздухе находятся водяные пары, то поверхность конструкций покрывается влагой. Кроме того, воздух часто загрязнен углекислотой, серни-

стым газом и другими примесями, которые растворяются в капельках влаги, по-

этому поверхность конструкций покрывается влагой, насыщенной солями, ще-

лочами и кислотами, т. е. тонким слоем электролита, в связи с чем и возникает электрохимическая коррозия.

Электрохимической коррозии подвергаются также изделия, находящиеся в почве, - различные трубопроводы, кабели и т. п.

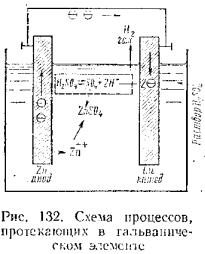

Процесс электрохимической коррозии протекает более сложно по срав-

нению с химической коррозией. Если два различных металла (например, цинк и медь) помещены в электролит (например, рас-

твор серной кислоты) и соединены проводни-

ком, т. е. создан гальванический элемент (рис. 132), то разрушается за счет перехода положи-

тельно заряженных ионов металла в электролит тот металл, который имеет более низкий (отри-

цательный) электродный потенциал, в данном случае цинк. Освободившиеся в цинке электро-

ны текут по внешнему проводнику к меди.

237

Металл с более высоким (положительным) электродным потенциалом

(медь) притягивает к себе положительно заряженные ионы водорода электро-

лита. Электроны меди соединяются с ионами водорода и нейтрализует их.

Таким образом, в гальваническом элементе металл, являющийся анодом

(цинк), разрушается, а металл, являющийся катодом (медь), остается нетрону-

тым и служит только местом разряда (нейтрализации) положительно заряжен-

ных ионов электролита.

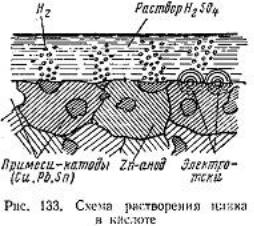

Коррозия металлов и сплавов в электролите протекает так же, как работа-

ет гальванический элемент. Это объясняется тем, что металлы и сплавы неодно-

родны по химическому составу и представляют собой совокупность различных структурных составляющих: твердого раствора, эвтектики, химических соеди-

нений. Эти различные структурные составляющие имеют различные электрод-

ные потенциалы. Поэтому при погружении сплава в электролит одни участки сплава, имеющие более низкий потенциал, являются анодами и разрушаются, а

другие участки с высоким потенциалом являются катодами и сохраняются не-

изменными (рис. 133). Так как анодных и катодных участков в сплаве очень много, то сплав можно рассматривать состоящим из большого числа электро-

дов, т. е. как многоэлектродный микроэлемент.

Если сплав представляет собой микроэлемент, то при погружении в элек-

тролит двух различных находящихся в контакте между собой металлов или сплавов

образуется так называемый ма-

кроэлемент. Такие случаи часто наблюда-

ются в конструкциях, например в склепан-

ных листах, частях деталей, скрепленных болтами и т. д.

Методы защиты от коррозии. От коррозии металл может быть защищен: ле-

238

гированием; неметаллическими пленками; металлическими покрытиями; неме-

таллическими покрытиями; протекторами; обработкой коррозионной среды.

Защита легированием. Коррозионную стойкость металла можно повысить сплавлением его с другими металлами, т. е. получением сталей, стойких против коррозии.

Защита неметаллическими пленками. Неметаллические пленки получают оксидированием (окисные пленки) и фосфатированием (фосфатные пленки).

При оксидировании окисные пленки получают кипячением деталей в водном растворе, содержащем сильный окислитель, например в растворе с ед-

ким натром. В результате оксидирования детали приобретают красивый внеш-

ний вид (синий или черный цвет), в связи с чем этот процесс иначе называют воронением.

Сущность процесса фосфатирования заключается в обработке деталей в ваннах, содержащих различные, довольно сложные по составу смеси фосфор-

ной кислоты и ее солей, главным образом железных и марганцевых, в результа-

те которой на поверхности металла образуется пленка нерастворимых в воде фосфорнокислых соединений марганца и железа.

Защита металлическими покрытиями. Для покрытия деталей применяют металлы: цинк (цинкование), кадмий (кадмирование), алюминий (алитирова-

ние), олово (лужение), свинец (свинцевание), никель (никелирование), хром

(хромирование), медь (меднение), а также сплавы: латунь и бронзу.

Нанесение металла на поверхность детали может осуществляться различ-

ными методами: путем погружения в расплавленный металл, диффузионным методом, путем распыления, методом плакирования, гальваническим путем и т.д.

Для нанесения покрытия путем погружения детали в расплавленный ме-

талл применяют металлы, имеющие невысокую температуру плавления: цинк,

олово, свинец. При покрытии деталь на некоторое время погружают в расплав-

239

ленный металл, затем вынимают и охлаждают на воздухе. В результате такой обработки поверхность детали покрывается защитным слоем металла.

При диффузионном методе покрытие получается за счет диффузии ато-

мов металла из внешней среды в поверхность детали, насыщения поверхност-

ного слоя детали атомами металлов и химического взаимодействия с ним с об-

разованием устойчивых против коррозии соединений.

В промышленности получили применение следующие виды диф-

фузионных покрытий: азотирование, алитирование, хромирование и силициро-

вание, описание которых дано в гл. IX.

Получение гальванических покрытий основано на электролизе водных растворов солей того металла, который служит для покрытия. Преимуществом гальванического метода по сравнению с покрытием путем погружения детали в расплавленный металл является легкая управляемость процессом, экономное расходование металла покрытия, отсутствие нагрева.

В промышленности применяют следующие виды гальванических покры-

тий: цинкование; кадмирование; лужение; никелирование; меднение; хромиро-

вание; свинцевание.

Если металл покрытия, например цинк, имеет электродный потенциал более низкий (более отрицательный), чем у железа, то он предохраняет железо не только механически, но и электрохимически. Такое покрытие называется

анодным.

Если металл покрытия, например олово, хром, имеет более поло-

жительный потенциал, чем железо, то он защищает железо только механически и поэтому в случае повреждения происходит разрушение основного металла.

Такое покрытие называется катодным.

Покрытие путем распыления заключается в том, что расплавленный ме-

талл, например цинк, кадмий, распыляют сжатым воздухом и набрызгивают на

240

поверхность детали. Этот метод целесообразно применять для покрытия круп-

ных деталей, которые трудно обрабатывать другими методами.

Покрытие методом плакирования получается прокатной заготовки с на-

ложенными на нее листами другого металла, в результате чего получается би-

металл. Так как соединение заготовки с листом происходит при нагреве и под давлением, то получается хорошее, прочное их сцепление. Практически железо плакируют медью, нержавеющей сталью; дуралюмин плакируют чистым алю-

минием.

Защита протекторами. Сущность этого метода заключается в том, что к защищаемой детали, находящейся в электролите, присоединяется металл с бо-

лее низким электрохимическим потенциалом, чем потенциал металла детали.

Присоединяемый металл, называемый протектором, является анодом и разру-

шается, а деталь является катодом и коррозии не подвергается. В качестве про-

тектора для стальных конструкций обычно применяют цинк.

Защита неметаллическими покрытиями. Этот метод заключается в механи-

ческом нанесении на поверхность металла красок и лаков. Широкое примене-

ние лакокрасочных покрытий объясняется тем, что они дешевы, не требуют расхода цветных металлов и применяются для защиты от коррозии любых кон-

струкций.

Недостатком лакокрасочных покрытий является их способность растрес-

киваться и пропускать влагу.

Наиболее распространенными красками являются масляные и эмалевые.

Защита обработкой коррозионной среды. Этот метод защиты заключается

в введении в коррозионную среду веществ, замедляющих коррозию. Такие ве-

щества называются ингибиторами. Например, добавка в воду в охладительной системе двигателя внутреннего сгорания небольшого количества (2-3 г/л)

хромпика практически устраняет коррозию.