- •1.2. Основные агрегаты автомобиля

- •3. Рабочий процесс четырехтактного двигателя: карбюраторного и дизеля. Параметры тактов рабочего процесса. Индикаторная диаграмма.

- •4. Принцип действия газотурбинного и роторно-поршневого двигателя.

- •Детали газораспределительного механизма

- •Фазы газораспределения

- •7. Система смазки двигателей.

- •8. Система охлаждения.

- •Воздушный фильтр – прим-ся для очистки воздуха от пыли и влаги.

- •10.Устройство и работа диафрагменного, топливного насоса, фильтров очистки топлива и воздуха, ограничителя максимального числа оборотов коленчатого вала, системы выпуска отработавших газов.

- •13. Преимущества газового двигателя перед карбюратором:

- •15.Источники и потребители электроэнергии на автомобиле

- •Конструкция автомобильных генераторов переменного тока

- •17.Контактно-транзисторная система зажигания. Особенности систем зажигания других типов: бесконтактной, конденсаторной и многокатушечной.

- •18. Система электрического пуска двигателя общие сведения

- •Устройство и принцип работы стартера

- •3 Коробка передач

- •4 Карданная передача

- •5 Ведущие мосты транспортных средств

- •22. Коробка передач

- •24.Дифференциал. Назначение.

- •Рулевой механизм Рулевой механизм служит для уменьшения усилия, затрачиваемого водителем при повороте автомобиля и передачи усилия от рулевого колеса на рулевую сошку.

- •Усилители рулевого управления

Усилители рулевого управления

Усилители рулевого управления облегчают поворот автомобиля и повышают безопасность движения, поскольку позволяют удержать неизменным положение колес при проколе передней шины. Различаются гидравлические и пневматические усилители.

Усилитель состоит из следующих узлов: источника энергии (гидронасоса или компрессора), силового цилиндра, распределительного устройства, резервуара для жидкости или воздуха и магистрали (трубок, шлангов).

Гидравлический усилитель. В гидравлическом усилителе встречаются следующие варианты компоновки основных его узлов: 1. Силовой цилиндр воздействует на рулевой механизм: а) силовой цилиндр и рулевой механизм выполнены в одном картере, распределитель крепится непосредственно к этому картеру и все три узла располагаются соосно; такая схема принята на автомобиле ЗИЛ-130;

б) силовой цилиндр и рулевой механизм выполнены в одном карьере (как у автомобиля ЗИЛ-130), но распределитель закреплен на картере сверху и ось его параллельна оси рулевого механизма (автомобиль ЗИЛ-111).

2. Силовой цилиндр воздействует на одно из звеньев рулевого привода:

а) силовой цилиндр 15 (см. рис. 259) установлен на лонжероне 10 рамы, отдельно от рулевого механизма и воздействует на продольную рулевую тягу; распределитель 1 расположен в головке силового цилиндра (автомобиль МАЗ-500);

б) силовой цилиндр установлен на передней оси и воздействует на поперечную рулевую тягу; распределитель расположен в головке продольной рулевой тяги (автомобиль ГАЗ-66);

в) силовой цилиндр закреплен на раме и воздействует на рычаг правого поворотного кулака. Распределитель крепится к картеру рулевого механизма, как на автомобиле ЗИЛ-130. Такая схема принята на автомобиле «Урал-375».

Гидроусилитель руля автомобиля ЗИЛ-130 состоит из гидравлического насоса 7 (рис. 256), силового цилиндра 6, распределительного золотникового устройства 5, масляного бачка 8 и шлангов 9 и 10. Корпус насоса крепится к левой стенке блока. Шланги соединяют насос и бачок с распределителем.

Усилитель обязательно должен создавать у водителя «чувство дороги», то есть с увеличением сопротивления повороту (грязь, песок и т. д.) водитель должен прикладывать к рулевому колесу большее усилие. Обеспечивается это требование так называемым следящим устройством, в которое входят реактивные плунжеры 17 с пружинами. При повороте на плунжеры действует не только сила пружин, но и сила давления масла в линии нагнетания, ибо пространство между плунжерами всегда с этой линией соединено. Когда увеличивается сопротивление повороту, давление в линии нагнетания также повышается и возрастает сила, действующая на плунжеры и стремящаяся передвинуть золотник. Поэтому водителю необходимо приложить к рулевому колесу большее усилие, чтобы не допустить возврат золотника в нейтральное положение. Усилие водителя на ободе колеса изменяется в пределах от 2 до 10 кГ.

Пневматический усилитель проще гидравлического и весьма удобен при наличии на автомобиле сжатого воздуха. Гидравлический усилитель быстрее срабатывает, имеет малые размеры, не нуждается в дополнительной смазке (так как его детали смазываются рабочей жидкостью), долговечен и способен смягчать толчки, воспринимаемые колесами от дороги.

29.

Тормозные механизмы Тормозные механизмы

служат для создания искусственного

сопротивления вращению колес

автомобиля. В тормозных системах автомобилей наиболее

распространены Фрикционные тормозные

механизмы, принцип действия которых

основан на силах трения вращающихся

деталей о невращающиеся. По форме

вращающейся детали колесные тормозные

механизмы делят набарабанные

и дисковые.

тормозных системах автомобилей наиболее

распространены Фрикционные тормозные

механизмы, принцип действия которых

основан на силах трения вращающихся

деталей о невращающиеся. По форме

вращающейся детали колесные тормозные

механизмы делят набарабанные

и дисковые.

Барабанный тормозной механизм (рис. 17.1, а) с механическим приводом состоит из двух колодок 7 с фрикционными накладками. Колодки надеты на оси 8, закрепленные на неподвижном тормозном диске 9. Между собой они стягиваются пружиной 5. Все детали тормоза расположены внутри тормозного барабана 6, прикрепленного к ступице колеса или полуоси. Между колодками находится разжимное устройство — кулак 4 и рычаг 3, закрепленные на одном валике. Рычаг через тягу 2 связан с педалью 1 тормоза.

При нажатии на тормозную педаль 1 (рис. 17.1, б) тяга 2 перемешается влево, рычаг 3 поворачивает кулак 4 (см. рис. 17.1, а), который разводит колодки 7, прижимая их к вращающемуся тормозному барабану 6. За счет сил трения, возникающих между накладками колодок 7 и барабаном 6, скорость вращения барабана, а следовательно, и колеса уменьшается. При отпускании педали 1 тормоза пружина педали возвращает ее в исходное положение, а пружина 5 отводит колодки 7 от тормозного барабана 6. Между колодками и барабаном образуется зазор, и колесо может свободно вращаться.

На передних колесах многих легковых автомобилей семейства ГАЗ, ВАЗ, АЗЛК. и др. устанавливают дисковые тормозные механизмы, обеспечивающие более эффективное торможение, чем колодочные.

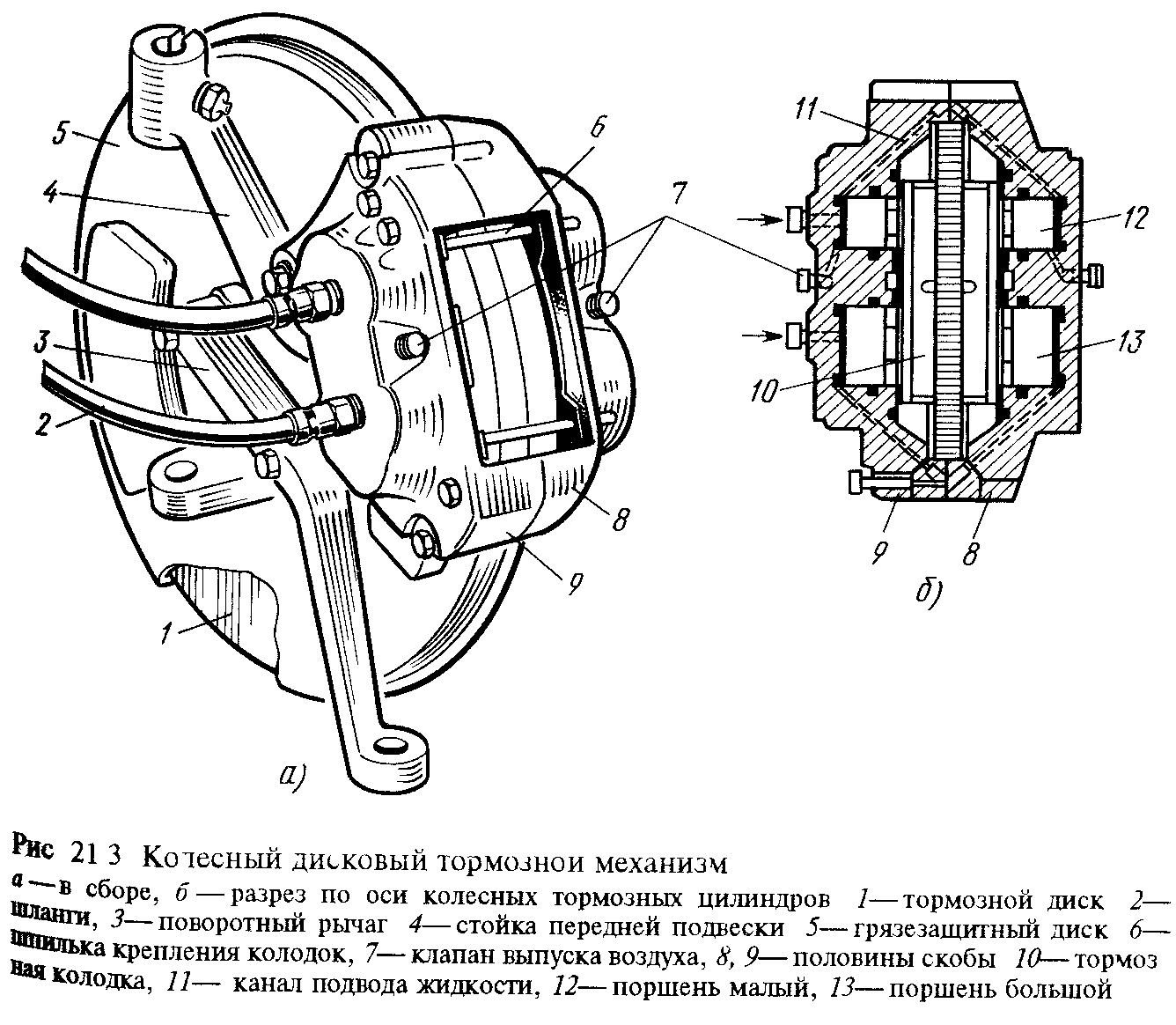

К олесный

дисковый тормозной механизм (рис.

21.3,а,

б) с гидроприводом состоит из тормозного

диска 7, закрепленного на ступице колеса.

Тормозной диск вращается между

половинками 8

и 9

скобы, прикрепленной к стойке 4

передней

подвески. В каждой половине скобы

выточены колеси ые цилиндры с большим

13

и малым 12

поршнями.

олесный

дисковый тормозной механизм (рис.

21.3,а,

б) с гидроприводом состоит из тормозного

диска 7, закрепленного на ступице колеса.

Тормозной диск вращается между

половинками 8

и 9

скобы, прикрепленной к стойке 4

передней

подвески. В каждой половине скобы

выточены колеси ые цилиндры с большим

13

и малым 12

поршнями.

При нажатии на тормозную педаль жидкость из главного тормозного цилиндра перетекает по шлангам 2 в полости колесных цилиндров и передает давление на поршни, которые, перемещаясь с двух сторон, прижимают тормозные колодки 10 к диску 7, благодаря чему и происходит торможение.

Отпускание педали вызывает падение давления жидкости в приводе, поршни 7-?и 12 под действием упругости уплотнительных манжет и осевого биения диска отходят "от него, и торможение прекращается.

Приводом тормозов называется совокупность устройств, предназначенных для передачи усилия, создаваемого водителем на педали или рычаге, к тормозным механизмам.

Р абочий

тормоз с гидравлическим приводом (рис.

17.4) состоит из главного тормозного

цилиндра13,

создающего давление жидкости в

гидравлической системе привода и

сообщающегося с резервуаром 8

для тормозной жидкости; колесных

тормозных цилиндров 5, передающих

давление тормозной жидкости на тормозные

колодки; соединительных трубопроводов

и шлангов. В отдельных случаях в

гидропривод может быть включен

разделитель тормозных механизмов,

регулятор давления, усилитель.

абочий

тормоз с гидравлическим приводом (рис.

17.4) состоит из главного тормозного

цилиндра13,

создающего давление жидкости в

гидравлической системе привода и

сообщающегося с резервуаром 8

для тормозной жидкости; колесных

тормозных цилиндров 5, передающих

давление тормозной жидкости на тормозные

колодки; соединительных трубопроводов

и шлангов. В отдельных случаях в

гидропривод может быть включен

разделитель тормозных механизмов,

регулятор давления, усилитель.

П ри

нажатии на педаль10

шток 9 перемещает поршень 12,

который вытесняет жидкость по

трубопроводам 3,

2 и 11

к рабочим тормозным цилиндрам 5. Под

давлением жидкости поршни 4

и 7 раздвигаются и через опорные стержни

передают тормозные усилия колодкам 1

и 14, которые

фрикционными накладками прижимаются

к тормозному барабану, вызывая

торможение колес. При отпускании педали

колодки, находящиеся на неподвижной

оси 15,

под действием стяжных пружин 6

отходят от барабана и возвращают

поршни в исходное положение, вытесняя

жидкость по трубопроводу обратно в

главный тормозной цилиндр. При этом

давление в трубопроводах остается

избыточным, благодаря чему устраняется

возможность проникновения воздуха

в систему.

ри

нажатии на педаль10

шток 9 перемещает поршень 12,

который вытесняет жидкость по

трубопроводам 3,

2 и 11

к рабочим тормозным цилиндрам 5. Под

давлением жидкости поршни 4

и 7 раздвигаются и через опорные стержни

передают тормозные усилия колодкам 1

и 14, которые

фрикционными накладками прижимаются

к тормозному барабану, вызывая

торможение колес. При отпускании педали

колодки, находящиеся на неподвижной

оси 15,

под действием стяжных пружин 6

отходят от барабана и возвращают

поршни в исходное положение, вытесняя

жидкость по трубопроводу обратно в

главный тормозной цилиндр. При этом

давление в трубопроводах остается

избыточным, благодаря чему устраняется

возможность проникновения воздуха

в систему.

Главный тормозной цилиндр. Для преобразования механического усилия, приложенного к педали, в давление жидкости, служит главный тормозной цилиндр. Главный тормозной цилиндр (рис. 21.4) приводится в действие от тормозной педали, установленной на кронштейне кузова. Корпус 2 главного цилиндра выполнен совместно с резервуаром для тормозной жидкости. Внутри цилиндра находится алюминиевый поршень 10 с уплотнительным резиновым кольцом. Поршень может перемещаться под действием толкателя 1, соединенного шарнирно с педалью. Днище поршня упирается через стальную шайбу в уплотнительную манжету 9, прижимаемую пружиной 8. Она же прижимает к гнезду впускной клапан 7, внутри которого расположен нагнетательный клапан 6. Внутренняя полость цилиндра сообщается с резервуаром компенсационным 4 и перепускным 3 отверстиями. В крышке резервуара сделано резьбовое- отверстие для заливки жидкости, закрываемое пробкой 5. При нажатии на тормозную педаль под действием толкателя 7 поршень с манжетой перемещается и закрывает отверстие 4, вследствие чего давление жидкости в цилиндре увеличивается, открывается нагнетательный клапан 6 и жидкость поступает к тормозным механизмам. Если отпустить педаль, то Давление жидкости в приводе снижается и она перетекает обратно в цилиндр. При этом избыток жидкости через компенсационное отверстие 4 возвращается в резервуар. В то же время пружина 8, Действуя на клапан 7, поддерживает в системе привода небольшое Избыточное давление после полного отпускания педали.

П ри

резком отпускании педали поршень10

отходит в крайнее Положение быстрее,

чем перемещается манжета 9,

и жидкость начинает заполнять

освобождающуюся полость цилиндра.

Одновременно в полости возникает

разрежение. Чтобы устранить его, в Днище

поршня имеются отверстия, сообщающие

рабочую полость цилиндра с внутренней

полостью поршня. Через них жидкость

перетекает в зону разрежения, чем и

устраняется нежелательный подсос

воздуха в цилиндр. При дальнейшем

перемещении манжеты жидкость вытесняется

во внутреннюю полость поршня и далее

через перепускное отверстие 3

в резервуар.

ри

резком отпускании педали поршень10

отходит в крайнее Положение быстрее,

чем перемещается манжета 9,

и жидкость начинает заполнять

освобождающуюся полость цилиндра.

Одновременно в полости возникает

разрежение. Чтобы устранить его, в Днище

поршня имеются отверстия, сообщающие

рабочую полость цилиндра с внутренней

полостью поршня. Через них жидкость

перетекает в зону разрежения, чем и

устраняется нежелательный подсос

воздуха в цилиндр. При дальнейшем

перемещении манжеты жидкость вытесняется

во внутреннюю полость поршня и далее

через перепускное отверстие 3

в резервуар.

Разделитель тормозов. Для автоматического отключения неисправной линии гидравлического привода в систему вводится разделитель тормозных механизмов (рис. 17.7). Он состоит из корпуса 9, внутри которого находятся два поршня 16, прижимаемые пружинами 15 к. упорному кольцу 3.

При нажатии на педаль жидкость поступает в полость 10 и по каналу 11 проходит в полость 13 между

поршнями 16. Под давлением жидкости поршни расходятся, сжимая пружины 15. При этом давление жидкости, находящейся в полостях 7 и 14 повышается и по каналам 1 и 6 и трубопроводам 2 и 5 передается к тормозным механизмам передних и задних колес.

При повреждении одной из ветвей гидропривода давление жидкости в соответствующей полости (7 или 14) падает и поршень этой полости удерживается в крайнем наружном положении силой остаточного давления 0,08—0,12 МПа жидкости в линии главный цилиндр — разделитель, преодолевающей сопротивление его пружины.

В это время поршень перекрывает соответствующее компенсационное отверстие 8 или 12, жидкость из главного цилиндра в поврежденную ветвь не поступает и во время торможения перемещается только поршень исправной ветви гидропривода.

П ризнаком

отказа в работе одной части привода

является «провали-вание» педали тормоза

при первом торможении При последующих

торможениях «провал» тормозной

педали не ощущается, так как жидкость

расходуется только на привод исправной

части гидропривода. В этом случае

тормозная система работает с меньшей

эффективностью.

ризнаком

отказа в работе одной части привода

является «провали-вание» педали тормоза

при первом торможении При последующих

торможениях «провал» тормозной

педали не ощущается, так как жидкость

расходуется только на привод исправной

части гидропривода. В этом случае

тормозная система работает с меньшей

эффективностью.

При прокачке гидропривода от попавшего в систему воздуха используют клапан прокачки 4.

Колесный тормозной цилиндр. Для преобразования давления жидкости в механическое усилие на колодках служит колесный тормозной цилиндр. Колесные цилиндры бывают двух- и одпопоршневые. В чугунном корпусе 4 двухпоршневого цилиндра (рис. 17.8, а) расположены два поршня 2 и 6, две уплотнительные манжеты 3 и пружина 5. С торцов на цилиндр надеты грязезащитные колпаки 1. В поршни запрессованы стальные толкатели 7, в прорези которых заходят торцы тормозных колодок. К отверстию 8 подводится жидкость из магистрали. Через верхнее отверстие, закрываемое конусом перепускного клапана 9, выпускают воздух при его попадании в магистраль. Канал в клапане 9 предохраняется от загрязнения болтом 10 или колпачком.

В колесных тормозных цилиндрах легковых автомобилей ГАЗ, ВАЗ, АЗЛК и др. установлено простое оригинальное приспособление для автоматического поддержания постоянного зазора между тормозным барабаном и антифрикционной накладкой колодки.

Приспособление состоит из двух разрезанных колец, установленных в цилиндре с большим натягом. В кольце нарезана резьба с шириной канавки 3,5 мм. В эту резьбу ввернуты поршни, имеющие резьбу, но с шириной канавки 1,5 мм. Таким образом, поршень может в осевом направлении перемещаться на 2 мм, что соответствует нормальному зазору между накладкой и барабаном. При износе фрикционных накладок 2-миллиметровый ход поршня не обеспечивает прилегания колодок к барабану, и наступает момент, когда поршень своим буртиком потянет за собой кольцо, преодолевая усилие его посадки.

При обратном перемещении колодок сила стяжной пружины колодок оказывается недостаточной для обратного перемещения кольца, и оно остается в новом положении. Перемещением кольца в новое положение и достигается автоматическая установка необходимого зазора между фрикционными накладками тормозных колодок и барабаном.

Колесный колодочный механизм (рис. 178, б) с гидроприводом состоит нч опорного диска 17, прикрепленного к фланцам поворотных цапф передней оси или к фланцам полуосевых рукавов заднего моста. В верхней части диска установлен тормозной цилиндр 11. В нижней его части укреплены опорные пальцы 13 с бронзовыми эксцентриками 14, па которые установлены тормозные колодки 15. Поворот опорных пальцев 13 позволяет регулировать зазор между колодками и тормозным барабаном. К колодкам прикреплены фрикционные накладки 16. Верхние концы ребер колодок входят в прорези толкателей поршней колесного цилиндра. Колодки размещены внутри тормозного барабана, прикрепленного к ступице колес винтами. Во фланце барабана предусмотрено отверстие для проверки (щупом) зазоров между колодками и барабаном. Колодки 15 опираются на регулировочные эксцентрики 21 и прижимаются к ним пружиной 12. Эксцентрики удерживаются от поворачивания пружинами 20. Установленные на опорном диске 17 скобы 18 с пластинчатыми пружинами 19 удерживают колодки 15 от боковых смещений. Относительно тормозного барабана колодки центрируются эксцентриками 21 и эксцентриками 14 опорных пальцев 13.

Регулятор давления в гидроприводе задних колес автомобиля. Регулятор служит для автоматического регулирования силы торможения в зависимости от нагрузки на заднюю ось и состояния дорожного покрытия. При торможении происходит динамическое перераспределение нагрузки, приходящейся на переднюю и заднюю оси. Наличие регулятора давления автоматически снижает давление тормозной жидкости в гидроприводе задних колес, т. е. снижает эффективность торможения при уменьшении нагрузки на заднюю подвеску.

Р

Регулятор давления 6 (рис. 17.9) автомобиля «Москвич-2140» установлен на кронштейне 5. Рычаг 4 регулятора установлен на валу 3 и соединен с балкой 11 заднего моста при помощи специальной одновитковой нагрузочной пружины 8 через резиновую втулку 9 и шток 10. При таком соединении любое изменение вертикальной нагрузки на задний мост будет вызывать прогиб рессор и перемещение кузова относительно балки заднего моста, что в свою очередь вызывает изменение закрутки витка нагрузочной пружины 8, и, как следствие, перемещение рычага 4,

приводящего в действие механизм регулятора 6. В результате этого в необходимый момент происходит частичное или полное выключение ветви гидропривода задних колес, чем достигается регулирование тормозного момента на задних колесах и прекращение их блокировки. Зазор между концом штока 7 поршня и болтом 1 должен быть 0,1 мм, который регулируется после отвертывания контргайки 2.

На автомобилях ВАЗ соединение регулятора с балкой заднего моста осуществляется при помощи рычага и торсиона.

Усилитель тормозного привода

Чтобы облегчить торможение автомобиля, оборудованного гидравлическим тормозным приводом, применяют усилители. Усилители бывают вакуумные, гидровакуумные, пневматические, пневмогидравлические и электрические. Чаще всего применяются гидровакуумные усилители, использующие разрежение во впускном трубопроводе двигателя.

На автомобилях семейства ГАЗ, ВАЗ, АЗЛК и др. устанавливают гидровакуумный усилитель, в котором разрежение во впускном трубопроводе двигателя используется для создания дополнительного давления жидкости в гидравлическом приводе тормозов.

Тормозные жидкости их состав, марки. В качестве тормозных жидкостей применяют спиртокасторовые смеси и гликоли. Тормозные жидкости по характеру подразделяются на спиртокасторовые и гликолевые. Спиртокасторовые жидкости БСК ЭСК обладают хорошими смазывающими свойствами, не вызывают коррозии металлических деталей гидравлического привода и не оказывают разрушающего действия на резиновые детали, но они имеют неудовлетворительные вязко-температурные свойства. Гликолевая тормозная жидкость ГТЖ-22М обладает удовлетворительными вязко - температурными свойствами но обладает плохими смазывающими свойствами, вызывает коррозию металлов гидравлического привода, кроме того она ядовита. Смешивать тормозные жидкости, изготовленные на разных основах, нельзя, так как это приводит к расслоению жидкости и потере не основных эксплуатационных свойств. Применяют след-е торм-е жидк.:БСК, «Нева», «Томь», «Роса»

30. Принцип действия пневматич. тормозного привода.

Тормозная система автомобилей семейства КамАЗ выполняет функции рабочего, стояночного, запасного и вспомогательного тормозов, а также обеспечивает аварийное растормаживание стояночного тормозного механизма. Различаясь по функциональному назначению, тормоза автомобилей КамАЗ, автономные и независимые, имеют общие элементы в схеме пневматического привода и обладают высокой эффективностью.

Рабочий тормоз обеспечивает служебное и экстренное торможение до полной остановки автомобиля. Управляется привод Рабочего тормоза ножной педалью и действует на два контура, Приводящих раздельно тормозные камеры передних колес и колес переднего и заднего мостов.

Стояночный тормоз выполнен совместно с запасным тормозом в виде пружинных энергоаккумуляторов в тормозных камерах задней тележки, действующих на тормозные механизмы колес. Для включения стояночного тормоза рукоятка ручного крана управления переводится в верхнее фиксированное положение. Как запасной тормоз пружинные энергоаккумуляторы срабатывают автоматически при полном или частичном выходе из строя привода рабочего тормоза и обеспечивают плавное снижение скорости автомобиля вплоть до остановки. Таким образом, тормозные механизмы колес задней тележки являются общими для рабочего, стояночного и запасного тормозов.

Вспомогательный тормоз служит для снижения нагруженния колесных тормозных механизмов при торможении на длительных спусках. Действие его основано на использовании противодавления, создаваемого в выпускных трубопроводах при перекрытии их сечения специальной заслонкой и отключении подачи топлива в цилиндры двигателя. Управление заслонкой и отключение подачи производятся дистанционно пневматическими цилиндрами.

Контуры привода тормозов. В целом пневматический привод тормозов выполнен по многоконтурной схеме (рис. 21.15). Всего в схеме предусмотрено пять контуров и общий участок схемы, откуда производится питание сжатым воздухом.

Компрессор 4 подает сжатый воздух к регулятору давления 5, выполняющему роль разгрузочного устройства, и далее в предохранитель 6 от замерзания, где воздух насыщается парами спирта, которые препятствуют замерзанию конденсата влаги, выпадающей из воздуха. Двойной 7и тройной 10 защитный клапан распределяют воздух в трубопроводы пяти независимых контуров.

Контур первый привода тормозных механизмов передних колес включает воздушный баллон 18, нижнюю секцию тормозного крана 20, клапан ограничения давления 21, тормозные камеры передних колес 23.

Контур второй привода тормозных механизмов колес среднего и заднего мостов — воздушный баллон 8, верхнюю секцию тормозного крана 20, автоматический регулятор тормозных сил 13, тормозные камеры 77

Контур третий привода механизмов стояночной и запасной системы (комбинированной системы прицепа или полуприцепа) — воздушные баллоны 16, тормозной кран обратного действия 2 с ручным управлением для стояночного тормоза, ускорительный клапан 11, двухмагистральный клапан 12, цилиндры с пружинными энергоаккумуляторами в тормозных камерах 17.

В контур четвертого привода приборов вспомогательной тормозной системы и потребителей сжатого воздуха (пневмосигнала, стеклоочистителя и др.) входят цилиндр 19 поворота заслонки выпускного трубопровода и цилиндр 3 выключения подачи топлива.

Контур пятый привода аварийного растормаживания стояночного тормоза подключен и питается от тройного защитного клапана 10. Этот контур обеспечивает трехкратное растормаживание стояночного тормоза при неработающем двигателе после применения аварийного торможения, чтобы можно было отбуксировать автомобиль с места аварии. Управление на механическое растормаживание подается от крана 7. В случае отказа указанной системы в энергоаккумуляторах предусмотрено ручное растормаживание с .помощью винтов, действующих на пружины энергоаккумуляторов.

Назначение остальных приборов. Защитные клапаны, двойной 7 и тройной 10, распределяют сжатый воздух от компрессора по двум и трем контурам соответственно. В случае повреждения одного из контуров клапаны отключают вышедший из строя и сохраняют давление воздуха в оставшихся.

Регулятор тормозных сил 13 автоматически регулирует давление воздуха в тормозных камерах колес среднего и заднего мостов автомобиля в зависимости от нагрузки, приходящейся на оси.

Клапан ограничения давления 27 уменьшает давление в тормозных камерах передних колес при частичном торможении, что исключает занос и улучшает управляемость. При полном торможении клапан увеличивает интенсивность торможения и ускоряет выпуск воздуха при растормаживании.

Ускорительный клапан 77 служит для увеличения скорости срабатывания энергоаккумуляторов при аварийном торможении.

Двухмагистральный клапан 12 позволяет осуществлять управление пружинными энергоаккумуляторами либо от ускорительного клапана, т.е. от ручного крана управления, либо от крана аварийного растормаживания.

Контроль за исправностью приборов и механизмов тормозной системы осуществляется световой и звуковой сигнализацией с помощью датчиков пневматического действия, а также непосредственно манометром, установленным в кабине водителя.

Д ля

отбора сжатого воздуха из пневмопривода

или замера давления в контуре предусмотрены

клапаны контрольного вывода,

установленные во всех контурах схемы.

При работе автомобилей с прицепом или

полуприцепом пневмопривод тягача

соединяют с приводом тормозной системы

прицепного звена с помощью разобщительных

и соединительных головок по однопроводной

или двухпроводной схеме.

ля

отбора сжатого воздуха из пневмопривода

или замера давления в контуре предусмотрены

клапаны контрольного вывода,

установленные во всех контурах схемы.

При работе автомобилей с прицепом или

полуприцепом пневмопривод тягача

соединяют с приводом тормозной системы

прицепного звена с помощью разобщительных

и соединительных головок по однопроводной

или двухпроводной схеме.

Рис. 21.15. Схема пневмопривода тормозной системы автомобилей КамАЗ:

1—кран аварийного растормаживания, 2—тормозной кран обратного действия, 3—цилиндр выключения подачи топлива, 4—компрессор, 5— регулятор давления, 6 — предохранитель от замерзания, 7— двойной защитный клапан, 8 — воздушный баллон 2-го контура, 9 — воздушный баллон 4-го контура, 10—тройной защитный клапан, 11—ускорительный клапан, 12—двухмагистральный клапан, 13—регулятор тормозных сил, 14— разобщительный клапан, 15—соединительная головка, 16—воздушные баллоны 3-го контура, 17—тормозная камера с энергоаккумулягором, 18— воздушный баллон 1-го контура, 19—цилиндр привода заслонки выпускного трубопровода, 20—тормозной кран, 21—клапан ограничения давления, 22 — пневматический кран управления, 23 — тормозная камера переднего колеса