- •1 Кинематическо – силовой расчёт привода

- •1. Электродвигатель; 2. Передача с зубчатым ремнем; 3. Редуктор; 4. Муфта; 5. Приводной вал транспортёра с тяговым барабаном; 6.Плита или рама 7. Лента транспортёра

- •Геометрические характеристики электродвигателя, мм

- •2 Проектный расчет конической зубчатой передачи

- •3 Расчет открытой зубчатой ременной передачи привода

- •4 Эскизное проектирование редуктора

- •5 Конструирование зубчатого колеса

- •6 Расчет шпоночных соединений зубчатых колес с валами привода

- •6.1 Определяем прочность соединения

- •7 Расчет на статическую прочность и выносливость тихоходного вала редуктора

- •Исходные данные

- •8 Расчёт на прочность подшипниковых опор валов редуктора

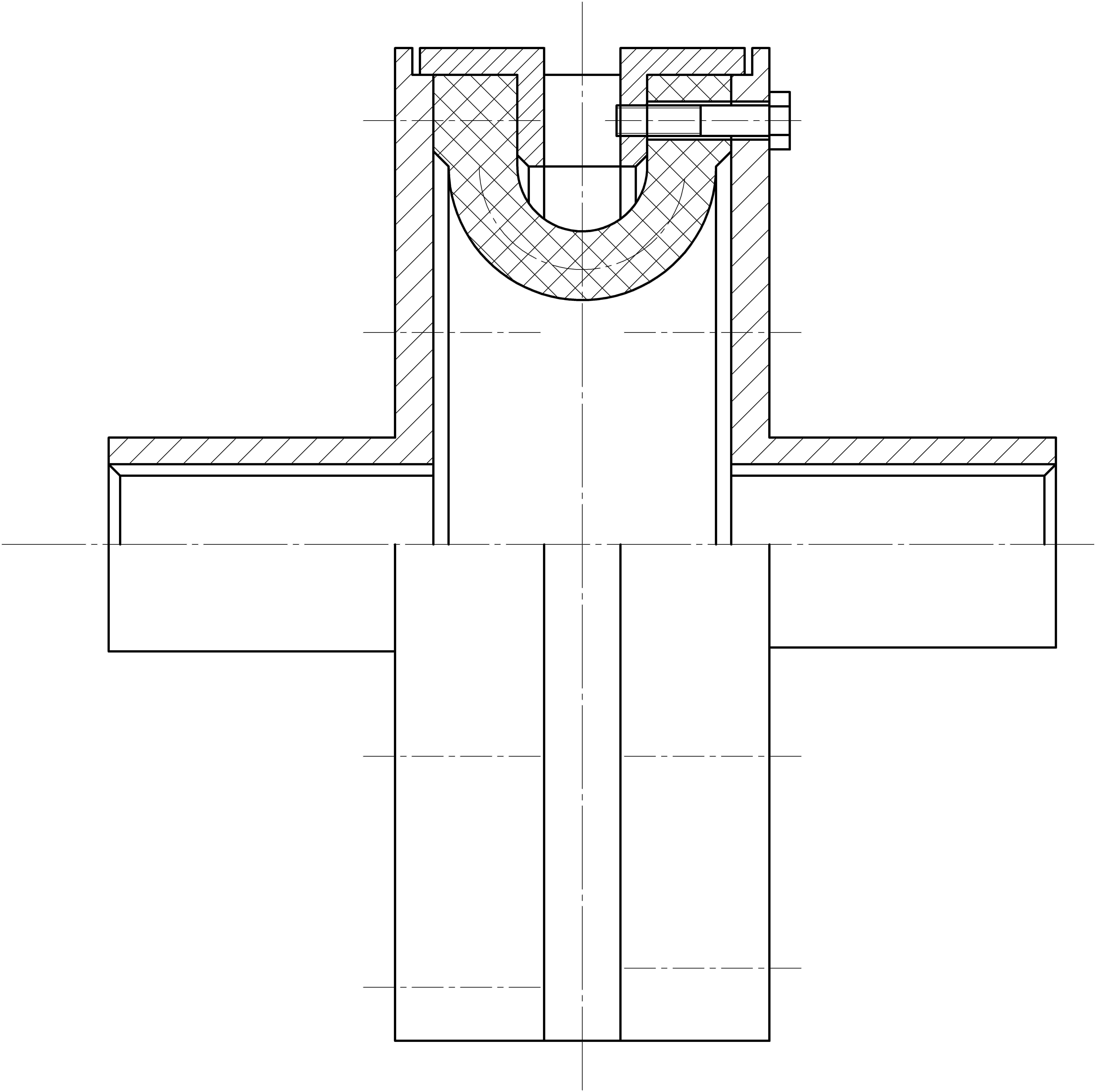

- •Конструирование подшипниковых узлов редуктора

- •10 Конструирование корпусных деталей редуктора

- •11 Выбор системы смазки редуктора и смазочных материалов

- •12 Выбор стандартной муфты привода

- •13 Выбор предельных отклонений размеров, посадок, шероховатостей, допусков формы и расположения поверхностей при разработке рабочих чертежей деталей привода

- •14 Разработка эскизной компоновки привода

- •15 Конструирование опорной рамы привода

- •16 Краткие рекомендации по сборке редуктора

- •17 Конструирование приводного барабана

- •Заключение

11 Выбор системы смазки редуктора и смазочных материалов

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей.

Для смазывания передач применяю картерную систему. В корпус редуктора заливаю масло И-Г-А-32 так, чтобы в масляную ванну было погружено коническое колесо на всю ширину b венца. Глубина масляной ванны составила 88 мм. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Подшипники смазываются тем же маслом, что и детали передач. Брызгами покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и со стенок корпуса масло попадает в подшипник. Для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делаю канавку, а на крышке корпуса скосы. В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам.

Для замены масла в корпусе предусмотрено сливное отверстие, закрытое пробкой с цилиндрической резьбой. Цилиндрическая резьба не создает надежного уплотнения, поэтому под такую пробку ставлю уплотняющую прокладку из фибры. Для наблюдения за уровнем масла в корпусе я установил круглый маслоуказатель. В качестве уплотнительного устройства применил манжетные уплотнения:

- Резиновая армированная 1-30х52-1ГОСТ 8752-79

- Резиновая армированная 1-40х60-1ГОСТ 8752- 79

12 Выбор стандартной муфты привода

Для расчета вращающего момента Тк, нагружающего муфту в приводе, использую зависимость:

![]() ; (201)

; (201)

где

Тн – номинальный длительно действующий момент;

К – коэффициент режима работы = 1,2

Момент на тихоходном валу:

![]() .

.

Выбираем муфту, компенсирующую с упругим элементом виде оболочки ГОСТ 20884-82: на тихоходный вал диаметром 36 мм .

Рис. 16 Эскиз муфты с вогнутой упругой оболочкой

Муфта с упругой торообразной оболочкой состоит из двух полумуфт, упругой оболочки и фланцев, зажимающих оболочку. Оболочка, как правило, армирована кордом. Достоинством муфты являются: способность компенсировать значительные неточности монтажа валов; легкость монтажа, демонтажа и замены упругого элемента.

13 Выбор предельных отклонений размеров, посадок, шероховатостей, допусков формы и расположения поверхностей при разработке рабочих чертежей деталей привода

Предельные отклонения размеров.

Для всех размеров, нанесенных на чертеже, указывают предельные отклонения в миллиметрах.

Предельные отклонения многократно повторяющихся размеров относительно низкой точности на изображении детали не наносят, а указывают в технических требованиях общей записью типа «Неуказанные предельные отклонения размеров: отверстий +H14, валов –h14, остальных ±IT14/2

Предельные отклонения линейных размеров указывают по одному из следующих трех способов:

- условными обозначениями полей допусков, например 63Н7

- числовыми значениями предельных отклонений, например 64+0,030

- условными

обозначениями полей допусков с указанием

справа в скобках значений предельных

отклонений, например

![]()

4. Предельные отклонения свободных размеров оговаривают в технических требованиях записью, аналогичной записи для размеров низкой точности.

5. Предельные отклонения координат крепежных отверстий принимают по рекомендациям.

6. Предельные отклонения диаметров резьб показывают на чертежах деталей в соответствии с посадками резьбовых соединений, приведенными на чертежах сборочных единиц.

Допуски формы и допуски расположения поверхностей

При обработке

деталей возникают погрешности не только

линейных размеров, но и геометрической

формы, а также погрешности в относительном

расположении осей, поверхностей и

конструктивных элементов деталей. Эти

погрешности могут оказывать вредное

влияние на  работоспособность

деталей машин, вызывая вибрации,

динамические нагрузки, шум.

работоспособность

деталей машин, вызывая вибрации,

динамические нагрузки, шум.

Первая группа требований точности связана с установкой подшипников качения.

Для подшипников качения важно, чтобы не были искажены дорожки качения колес подшипников. Кольца подшипников очень податливы и при установке копируют форму посадочных поверхностей валов и корпусов. Чтобы уменьшить искажение формы дорожек качения, на посадочные поверхности валов и корпусов задают допуски формы.

Относительный перекос наружного и внутреннего колец подшипников увеличивает сопротивление вращению валов и потери энергии, снижает ресурс подшипников. Перекос колец могут вызвать:

- отклонение от соосности посадочных поверхностей вала и корпуса;

- отклонение от перпендикулярности базовых торцов вала и корпуса;

- деформации вала и корпуса в работающем узле;

Чтобы ограничить перечисленные отклонения, на чертежах задают допуски расположения посадочных поверхностей вала и корпуса.

Вторая группа требований точности, которые предъявляют к деталям, связана с обеспечение норм кинематической точности и норм контакта зубчатой передачи.

Достижение необходимой точности зависит от точности расположения посадочных поверхностей и базовых торцов валов, а также посадочных отверстий и базовых торцов колес. Поэтому на чертежах валов, зубчатых колес задают допуски расположения базовых поверхностей.

Третья группа требований точности, предъявляемых к деталям, связана с необходимостью ограничения возможной неуравновешенности деталей.

Допускаемые

значения дисбаланса определены в

зависимости от вида изделия и условий

его работы. В связи с этим на чертежах

удобно  предъявлять

к отдельным поверхностям деталейтребования

в виде допусков соосности.

предъявлять

к отдельным поверхностям деталейтребования

в виде допусков соосности.

Базовые оси и поверхности обозначают на чертежах равносторонними зачерненным треугольником, соединенными с рамкой, в которой записывают обозначение базы заглавной буквой.

Допуски формы и расположения поверхностей указывают на чертеже условными обозначениями – графическими знаками, которые записывают в рамке, разделенной на две или три части. В первой части размещают графический знак допуска, во второй – его числовое обозначение и в третьей – обозначение базы, относительно которой задан допуск.

Установлены следующие правила нанесения на чертежах деталей условных обозначений баз, допусков формы и расположения:

- если базой является поверхность, то зачерченный треугольник располагают на достаточном расстоянии от конца размерной линии.

- если базой является ось или плоскость симметрии, то зачерченный треугольник располагают в конце размерной линии. Иногда удобнее, чтобы не затемнять чертеж, базу показывать на сечении. В этом случае размерную линию без указания размера повторяют.

- если нет необходимости назначить базу, вместо зачерченного треугольника применяют стрелку.

- если допуск относят к поверхности, а не к оси элемента, то стрелку соединительной линии располагают на достаточном удалении от конца размерной линии.

- если же допуск относят к оси или плоскости симметрии, то конец соединительной линии должен совпадать с продолжением размерной линии.

Шероховатость

поверхностей.

Шероховатость

поверхностей.

В машиностроении наиболее часто применяют:

Ra – среднее арифметическое отклонение профиля, мкм

Rz - высота неровностей профиля, мкм

tp – относительная опорная длина профиля