Нурт_Стоматологическое материаловединие

.pdf

Л И Т Е Й Н ЫЕ СПЛАВЫ Д Л Я МЕТАЛЛИЧЕСКИХ З У Б Н Ы Х ПРОТЕЗОВ |

235 |

нок, небольших по протяженности мостовидных про тезов и литых штифтов, благодаря их большей проч ности по сравнению со сплавами I и II типов. Однако они труднее поддаются полированию и могут ломать ся при больших усилиях в процессе этой обработки.

Сплавы IV т и п а

Эти сплавы используются для литых штифтов и соз дания искусственной литой культи под коронку, для всех видов мостовидных и частичных зубных проте зов, особенно для изготовления плеч кламмеров. Из гиб плечей кламмеров можно регулировать непосре дственно после отливки, а затем подвергнуть их термообработке. Низкий модуль упругости и высо кий предел текучести золотого сплава обеспечивают высокую степень гибкости плеча кламмера, что поз воляет использовать их во всевозможных конфигура циях без риска вызвать постоянную деформацию. Эти сплавы нельзя полировать в полностью охлаж денном состоянии, поэтому они не годятся для изго товления вкладок.

Сплавы со средним и низким содержанием золота

Стремительный рост цен на благородные металлы в 70-х годах XX века привел к разработке и производ ству множества новых сплавов с уменьшенным содер жанием золота. Составы некоторых из коммерческих образцов приведены в Таблице 3.3.3.

Некоторые из этих сплавов можно классифициро

вать как сплавы со средним содержанием золота (от 40% до 60%). Эти сплавы были представлены в начале 70-х и приобрели большую популярность. Содержание в них палладия и серебра увеличено для компенсации пониженного содержания золота, а содержание меди находилось в диапазоне 10-15%. Палладий добавляет ся для противодействия склонности серебра к потуск нению.

Палладий, серебро и медь легко образуют твер дые растворы замещения с золотом, давая однофаз ную структуру во всем диапазоне соотношений . Присутствие меди позволяет осуществить упорядо ченное упрочнение, подобно золотым сплавам III и IV типов.

Существует также некоторое количество сплавов с низким содержанием золота (от 10 до 20%). Другие элементы сплава — это серебро (40 — 60%) и палладий (до 40%), и потому их можно назвать серебряно-пал- ладиевыми (Ag-Pd) сплавами, но мы оставим этот тер мин для обозначения сплавов с незначительным со держанием золота ( 2%) или совсем не содержащих золота.

Из-за низкого содержания золота эти сплавы по цвету напоминают сталь. Они менее привлекатель ны для пациентов, предпочитающих яркий цвет зо лотых сплавов. Чтобы преодолеть такой недостаток сплавов с н и з к и м содержанием золота, созданы сплавы с высоким содержанием индия, при этом медь в них отсутствует. Эти сплавы имеют двухфаз ную структуру, состоящую из гранецентрированной кубической (ГЦК) матрицы с островками объемноцентрированной кубической (ОЦК) фазы благодаря высокому содержанию индия. Матричная фаза — это

236 ОСНОВЫ СТОМАТОЛОГИЧЕСКОГО МАТЕРИАЛОВЕДЕНИЯ

Г

Данные таблицы взяты из спецификаций производителей

по существу твердый раствор серебра-золота (Ag — Au) с незначительными добавками палладия, индия

ицинка . Фаза О Ц К состоит из палладия — индия (Pd

—In) с существенным количеством золота, серебра и цинка, придающим сплаву желтый цвет. Таким обра зом, цвет, как оказывается, имеет большее отноше ние к содержанию индия в сплаве, чем к отсутствию в нем меди.

Свойства и применение

Некоторые свойства этих сплавов сравниваются в Таблице 3.3.4. Сплавы со средним содержанием золо та рекомендуются для того же применения, что и зо лотосодержащие сплавы III и IV типов. Их показа тель ковкости ниже, чем у сплавов IV типа, а высокий предел текучести затрудняет их полирова ние. Существует даже опасность их разлома при по лировани и из-за включения в структуру сплава участков, где степень упрочнения оказалась ограни ченной, а ковкость пониженной . Однако эти сплавы очень хорошо подходят для изготовления протяжен ных протезов и могут использоваться для протезов с опорой на имплантаты, литых штифтов и основ под коронку.

Сплавы с низким содержанием золота обладают

более слабыми механическими свойствами, чем спла вы со средним содержанием, и рекомендуются в каче стве альтернативы сплавам золота III и IV типов. Од нако стальной цвет сплавов снижает на них спрос пациентов. Эти сплавы часто применяются для изго товления литых штифтов и основ, где стальной цвет сплава не мешает, поскольку отливка покрывается другим материалом.

Исключение из состава меди и добавление индия позволяет создать сплавы со свойствами, аналогич ными золотосодержащим сплавам IV типа желтого цвета, что является их преимуществом. Однако, раз рыв между значениями солидуса и ликвидуса у них больше, что приводит к получению менее однород ной структуры, а температура плавления при этом значительно выше, что в значительной мере затруд няет процесс литья.

Хотя, в целом, сплавы со средним содержанием золота являются подходящей альтернативой золотосо держащим сплавам IV типа, но их свойства нестабиль ны и изменяются от сплава к сплаву, что отличает их от всех четырех типов сплавов с высоким содержани ем золота (Таблица 3.3.4).

Биосовместимость этих сплавов высокая, корро зия не представляет проблемы даже для двухфазных, не содержащих меди, сплавов с низким содержанием золота.

Л И Т Е Й Н Ы Е С П Л А В Ы Д Л Я М Е Т А Л Л И Ч Е С К И Х З У Б Н Ы Х ПРОТЕЗОВ |

237 |

Клиническое значение

Врач-стоматолог должен тщательно изучить свойства каждого сплава и, если это необходимо, обратиться за советом к производителю или в зуботехническую лабо раторию, чтобы установить пригодности сплава для конкретного клинического применения.

Серебряно-палладиевые сплавы

Как указывает их название, Ag — Pd сплавы содержат преобладающее количество серебра и палладия. Пал ладий улучшает стойкость сплава к коррозии и спосо бствует предотвращению потускнения, что обычно связано с наличием серебра. Эти сплавы были предс тавлены в 60-х годах в качестве альтернативы сплавам с высоким содержанием золота, и их обычно называ ют «белым золотом».

Состав и свойства некоторых сплавов после про цесса упрочняющей термообработки представлены в Таблице 3.3.5. Хотя у этих сплавов присутствует неко торый элемент самоупрочнения при медленном ох лаждении, их свойства ниже по сравнению со сплава ми, процесс термообработки которых ведется при тщательном контроле.

В таблице 3.3.5 обращают на себя внимание два ас пекта. Первый — это широкий диапазон свойств раз личных сплавов, что опять выводит на первый план необходимость тщательного выбора сплава для проте зирования. Низкая прочность, твердость и высокая

пластичность одного из представленных сплавов (Palliag W) позволяют рекомендовать этот сплав только для изготовления вкладок, подверженных малым наг рузкам. Другой сплав с похожим составом (Maticco 25) обладает высочайшими механическими свойствами, и, будучи, сравним с золотыми сплавами III типа, мо жет применяться для изготовления коронок, неболь ших по протяженности мостовидных протезов, штиф тов и культевых вкладок под коронку. Однако сплавы с уменьшенным содержанием серебра и повышенным содержанием палладия обладают свойствами, анало гичными золотым сплавам IV типа. Тем не менее, их применение для изготовления протяженных протезов вообще противопоказано. Возможно это связано с вы сокой температурой плавления таких сплавов, что и является второй характерной особенностью данных материалов. Высокие температуры плавления сплавов связаны с применением формовочных материалов на фосфатном связующем и требуют применения техно логии высокотемпературного литья. Следует подчерк нуть, что точное литье при высоких температурах, и это хорошо известно, представляет большие труднос ти для зубного техника.

Сплавы обладают тенденцией к быстрому затвер деванию, что осложняет дополнительную подгонку и любую другую обработку. Хотя они и обладают высо кой биосовместимостью, все же эти сплавы тускнеют. И вследствие указанных недостатков эта группа спла вов получила меньшее распространение по сравне нию со сплавами со средним и низким содержанием золота.

238 ОСНОВЫ СТОМАТОЛОГИЧЕСКОГО МАТЕРИАЛОВЕДЕНИЯ

СПЛАВЫ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ

Кобальт-хромовые сплавы

Со — Сг сплавы впервые в стоматологической практи ке начали использоваться в 30-х годах, и с этого вре мени они успешно заменяют золотосодержащие спла вы IV типа при изготовлении каркасов частичных зубных протезов, прежде всего благодаря их относи тельно низкой стоимости, что является существенным фактором при изготовлении таких больших отливок.

Состав

Сплав содержит кобальт (55 — 65%) и хром (до 30%). Другие основные легирующие элементы — молибден (4 — 5%) и реже титан (5%) (Таблица 3.3.6). Кобальт и хром формируют твердый раствор с содержанием хро ма до 30%, что является пределом растворимости хро ма в кобальте; избыток хрома образует вторую хруп кую фазу.

В целом, чем выше содержание хрома, тем устой чивее сплав к коррозии. Поэтому производители ста раются максимально увеличить количество хрома, не допуская образования второй хрупкой фазы. Молиб ден вводят для образования мелкозернистой структу ры материала путем создания большего количества центров кристаллизации во время процесса затверде вания. Это имеет дополнительное преимущество, так как молибден вместе с железом дают существенное

упрочнение твердого раствора. Тем не менее, зерна имеют довольно большие размеры, хотя их границы очень трудно определить из-за грубой дендритной структуры сплава.

Углерод, присутствующий только в небольших ко личествах, является чрезвычайно важным компонен том сплава, поскольку незначительные изменения в его количественном содержании могут существенно изменить прочность, твердость и пластичность спла ва. Углерод может сочетаться с любым другим легиру ющим элементом с образованием карбидов. Тонкий слой карбидов в структуре может значительно повы сить прочность и твердость сплава. Однако, слишком большое количество карбидов может привести к чрез мерной хрупкости сплава. Это представляет проблему для зубного техника, которому необходимо гаранти ровать, что во время плавки и литья сплав не абсорби ровал излишнее количество углерода. Распределение карбидов также зависит от температуры литья и степе ни охлаждения, т.к. единичные кристаллы карбидов по границам зерен лучше, чем их сплошной слой вок руг зерна.

Свойства

Для зубного техника работа с этими сплавами труднее, чем с золотосодержащими сплавами, поскольку перед литьем, их нужно нагреть до очень высоких темпера тур. Температура литья этих сплавов в пределах 15001550°С, а связанная с ней литейная усадка равна при мерно 2%.

Эту проблему в основном решили с появлением оборудования для индукционного литья и огнеупор ных формовочных материалов на фосфатной основе.

Л И Т Е Й Н ЫЕ СПЛАВЫ Д Л Я МЕТАЛЛИЧЕСКИХ З У Б Н Ы Х ПРОТЕЗОВ |

239 |

Точность отливки страдает при таких высоких темпе ратурах, что значительно ограничивает использование этих сплавов, в основном для изготовления частичных зубных протезов.

Эти сплавы трудно полировать обычным механи ческим способом из-за их высокой твердости. Для внутренних поверхностей протезов, непосредственно прилегающих к тканям полости рта, применяется ме тод электролитической полировки, чтобы не снизить качество прилегания протеза, но внешние поверхнос ти приходится полировать механическим способом. Преимущество такого способа в том, что чисто отпо лированная поверхность сохраняется более длитель ное время, что является существенным достоинством для съемных зубных протезов.

Недостаток пластичности, усугубляемый включе ниями углерода, представляет собой особую пробле му, и в частности потому, что эти сплавы склонны к образованию пор при литье. При сочетании эти не достатки могут приводить к поломкам кламмеров съ емных протезов.

Тем не менее, существует несколько свойств этих сплавов, которые делают их почти идеальными для изготовления каркасов частичных зубных протезов. Модуль упругости Со — Сг сплава обычно равен 250 ГПа, в то время как для сплавов, рассмотренных ра нее, этот показатель находится в диапазоне 70 — 100 ГПа. Такой высокий модуль упругости имеет преиму щество в том, что протез, и особенно плечи кламмера, могут быть изготовлены с более тонким поперечным сечением, сохраняя при этом необходимую жесткость. Сочетание такого высокого показателя модуля упру гости с плотностью, которая приблизительно вполо вину ниже, чем у золотосодержащих сплавов, значи тельно облегчают вес отливок. Это, несомненно, большое преимущество для комфортности пациента.

Добавление хрома обеспечивает получение коррозионностойких сплавов, которые применяют для из готовления многих имплантатов, включая бедренные и коленные суставы. Поэтому можно с уверенностью утверждать, что эти сплавы обладают высокой сте пенью биосовместимости.

Некоторые сплавы также содержат никель, кото рый добавляют производители при получении сплава ш усиления вязкости и снижения твердости. Однако никель известный аллерген, и его применение может вызывать аллергические реакции слизистой полости рта.

Титановые сплавы

Интерес к титану с точки зрения использования его при изготовлении съемных и несъемных зубных про тезов появился одновременно с внедрением титано

вых стоматологических имплантатов. Титан обладает целым рядом уникальных свойств, в том числе высо кой прочностью при низкой плотности и биосовмес тимостью. Кроме того, предполагали, что, если для изготовления коронок и мостовидных протезов, опи рающихся на титановые имплантаты, использовать другой металл, а не титан, это может привести к галь ваническому эффекту.

Открытие элемента титана связывают с именем Reverend William Gregor в 1790, но первый образец чистого титана был получен лишь в 1910 году. Чистый титан получают из титановой руды (например, рутила) в присутствии углерода или хлора. Полученный в ре зультате нагревания TiCl4 восстанавливается расплав ленным натрием с образованием титановой губки, ко торая затем плавится в условиях вакуума или в среде аргона для получения заготовки (слитка) металла.

Состав

В клиническом аспекте наибольший интерес предс тавляют две формы титана. Это технически чистая форма титана (тех.ч.ТО и сплав титана — 6% алюми ний — 4% ванадий.

Технически чистый титан

Титан — металл, склонный к аллотропическим или полиморфным превращениям, с гексагональной плотноупакованной структурой (а) при низких темпе ратурах и структурой О Ц К (Р) при температуре выше 882С. Чистый титан фактически является сплавом ти тана с кислородом (до 0,5%). Кислород находится в растворе, так что металл является единственной крис таллической фазой. Такие элементы, как кислород, азот и углерод обладают большей растворимостью в гексагональной плотноупакованной структуре а-фа- зы, чем в кубической структуре (3-фазы. Эти элементы формируют промежуточные твердые растворы с тита ном и способствуют стабилизации а-фазы. Такие эле менты, как молибден, ниобий и ванадий, выступают в качестве Р-стабилизаторов.

Сплав титан - 6% алюминий - 4% ванадий

При добавлении к титану алюминия и ванадия в не больших количествах, прочность сплава становится выше, чем у чистого титана Ti. Считается, что алюми ний является а-стабилизатором, а ванадий выступает в качестве В-стабилизатора. Когда их добавляют к ти тану, температура, при которой происходит переход гх—Р, понижается настолько, что обе и формы могут

240 ОСНОВЫ СТОМАТОЛОГИЧЕСКОГО МАТЕРИАЛОВЕДЕНИЯ

существовать при комнатной температуре. Таким об разом, Ti — 6% Al — 4% V имеет двухфазную структуру а— и (3-зерен.

Свойства

Чистый титан это белый блестящий металл, который обладает низкой плотностью, высокой прочностью и коррозионной стойкостью. Он пластичный и является легирующим элементом для многих других металлов. Сплавы титана широко применяются в авиационной промышленности и в военной области благодаря вы сокой прочности на разрыв (~500 МПа) и способнос ти выдерживать воздействие высоких температур. Мо дуль упругости чистого титана тех.ч.Т равен ПО ГПа, т.е. вдвое ниже модуля упругости нержавеющей стали и кобальт-хромового сплава.

Свойства при растяжении чистого титана Tex.4.Ti в значительной степени зависят от содержания кис лорода, и хотя предел прочности при растяжении, по казатель постоянной деформации и твердость увели чиваются с повышением концентрации кислорода, все это происходит за счет снижения пластичности металла.

Путем легирования титана алюминием и ванадием возможно получение широкого спектра механических свойств сплава, превосходящих свойства технически чистого титана тех.ч.Тг Такие сплавы титана являются смесью а— и Р-фаз, где ос-фаза относительно мягкая и пластичная, а Р-фаза жестче и тверже, хотя и обладает некоторой пластичностью. Таким образом, меняя от носительные пропорции фаз можно получить боль шое разнообразие механических свойств.

Для сплава Ti — 6% Al —4% V можно добиться бо лее высокой прочности при растяжении (-1030 МПа), чем для чистого титана, что расширяет область применения сплава, в том числе при воздействии больших нагрузок, например, при изготовлении час тичных зубных протезов.

Важным свойством титановых сплавов является их усталостная прочность. Как чистый титан тех.ч.Т1, так и сплав Ti — 6% Al — 4%V имеют четко определен ный предел усталости с кривой S — N (напряжение — число циклов), выравнивающейся после 107 — 108 циклов знакопеременного напряжения, величина ко торого устанавливается на 40-50% ниже предела проч ности на растяжение. Таким образом, тех. ч. Ti не сле дует применять в случаях, где требуется усталостная прочность выше 175 МПа. Наоборот, для сплава Ti — 6% Al — 4% V этот показатель составляет примерно 450 МПа.

Как известно, коррозия металла является основ ной причиной разрушения протеза, а также возникно вения аллергических реакций у пациентов под воздей

ствием выделяющихся токсичных компонентов. Ти тан стал широко использоваться именно потому, что это один из самых устойчивых к коррозии металлов. В полной мере эти качества можно отнести и к его спла вам. Титан обладает высокой реакционной способ ностью, что является в данном случае его сильной сто роной, поскольку оксид, образующийся на поверхности (ТЮ2), чрезвычайно стабилен, и он ока зывает пассивирующий эффект на весь остальной ме талл. Высокая устойчивость титана к коррозии в био логической области применения хорошо изучена и подтверждена многими исследованиями.

Литье титановых сплавов представляет серьезную технологическую проблему. Титан имеет высокую температуру плавления (~1670°С), что затрудняет компенсацию усадки отливки при охлаждении. В свя зи с высокой реакционной способностью металла, литье необходимо выполнять в условиях вакуума или

винертной среде, что требует использования специ ального оборудования. Другая проблема заключается

втом в том, что расплав имеет тенденцию вступать в реакцию с литейной формой из огнеупорного формо вочного материала, образуя слой окалины на поверх ности отливки, что снижает качество прилегания протеза. При конструировании протезов, опираю щихся на имплантаты ( супраструктуры) следует вы держивать очень жесткий допуск для получения хоро шего прилегания к имплантату. В противном случае можно нарушить ретенцию имплантата в кости. В ти тановых отливках также часто можно наблюдать внут реннюю пористость. Поэтому используются и другие технологии для изготовления зубных протезов из ти тана, например, такие как CAD/САМ-технологии в сочетании с прокаткой и методом искровой эрозии.

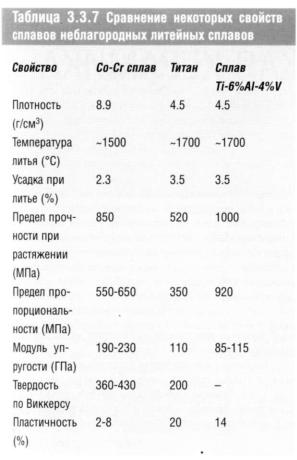

Некоторые свойства сплавов неблагородных ме таллов, рассмотренных выше, представлены в Таблиц

3.3.7.

Выводы

Внастоящее время в стоматологии используется мно

жество различных сплавов. Для того чтобы сделать ра циональный выбор из существующего многообразия сплавов с высоким содержанием золота или друга типов сплавов, врачу-стоматологу, как никогда рань ше, необходимо обладать знаниями о природе спла вов, их физических и механических свойствах.

Стоимость сплава является существенной частьюв сумме затрат на протезирование. Однако, недорогие сплавы, как правило, требуют дополнительных расхо дов на изготовление протезов и в конечном итоге меньшая стоимость сплава часто нивелируется повы-

Л И Т Е Й Н ЫЕ СПЛАВЫ ДЛЯ МЕТАЛЛИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ |

241 |

шенной стоимостью производства протеза. Важно также отметить, что высокое содержание золота в сплаве открывает большую возможность изготовле ния высококачественного зубного протеза.

Клиническое значение

Полную ответственность за выбор материалов для из готовления зубных протезов несет врач-стоматолог, а не зубной техник.

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

Asgar К (1988) Casting metals in dentistry: Past — Present

— Future/Adv Dent Res 2:33

Au AR et al (2000) Titanium for removable partial dentures (III): 2-year clinical follow up in an undergraduate pro gramme. J Oral Rehabil 27:978

Bates JF (1965) Studies related to the fracture of partial dentures. Br Dent J 118:532

Besimo C, Jeger C, Guggenheim R (1997) Marginal adap tation of titanium frameworks produced by CAD/CAM techniques. Un J Prosthodon 10:541

C D M I E (1985) Report on base metal alloys for crown and bridge applications: benefits and risks. J Am Dent Assoc 111:479

Cruickshank Boyd DW (1981) Alternatives to gold 1: Nonporcelain alloys. Dent Update 8:17

Cunningham DM (1973) Comparison of base dental alloys and type IV gold alloys for removable partial denture frameworks. Dent Clin North Am 17:719

Huget |

EF (1978) |

Base metal alloys. In: An outline of den |

tal |

materials |

and their selection. O'Brien and Ryge |

(eds) ch 23, p 284. W.B. Saunders, London

Karlsson S (1993) The fit of Procera titanium crowns: an in-vitro and clinical study. Acta Odontol Scand 51:129 Landesman H M, de Gennaro G G , Martinoff JT (1981) An 18-month clinical evaluation of semiprecious and non-

precious alloy restorations. J Prosthet Dent 46:161

Leinfelder KF (1997) An evaluation of casting |

alloys used |

for restorative procedures. J Am Dent Assoc |

128:372 |

Mezger PR, Stols ALH, Vrijhoef MMA, Greener EH (1989) Metallurgical aspects and corrosion behaviour of yellow low-gold alloys. Dent Mater 5:350

Russell MM et al (1995) A new computer-assisted method for fabrication of crowns and fixed partial dentures. Quintessence Int 26:757

van Noort R, Lamb DJ (1984) A scanning electron micro scope study of Co — Cr partial dentures fractured in service. J Dent 12:122

Watanable I et al (1997) Effect of pressure difference on the quality of titanium casting. J Dent Res 76:773

Глава 3.4

СТОМАТОЛОГИЧЕСКАЯ КЕРАМИКА

ВВЕДЕНИЕ

М о ж но сказать, что керамический материал, назы ваемый фарфором, занимает особое место в стома тологии, так как, несмотря на развитие композитов и стеклоиономерных материалов, именно примене ние керамического материала — фарфора для восста новления зубов, дает наилучший эстетический ре зультат. Его цвет, светопроницаемость и естественность невозможно сравнить ни с каким другим материалом.

Клиническое значение

Восстановление зубов керамикой показано в тех случа ях, когда к эстетике предъявляются повышенные требо вания, и когда нет ограничений по глубине препариро вания, при которых рекомендуется только прямая реставрация полимерными композитами.

Керамику традиционно применяли для изготовле ния искусственных зубов для частичных и полных съ емных протезов, коронок и мостовидных протезов. Начиная с 80-х годов ушедшего века, применение ке рамики расширилось, и из фарфора стали изготавли вать виниры, вкладки/накладки, коронки и неболь шие мостовидные протезы для передней группы зубов. Такие протезы обычно изготавливают в зуботехнических лабораториях квалифицированные зуб-

ные техники, владеющие искусством моделирования и обжига керамических материалов.

Поскольку в наше время стараются сохранить как можно дольше естественные зубы, возросли требова ния к эстетическим свойствам зубных протезов. Это положение привело к росту количества зубных проте зов, изготавливаемых из керамических масс.

Клиническое значение

Потребность в керамических протезах увеличивается примерно на 5 0 % каждые 4 года. Поэтому керамика будет всегда оставаться одним из наиболее востребо ванных материалов для восстановления зубов.

ИСТОРИЧЕСКАЯ СПРАВКА

Гончарное ремесло в Европе до 1700 года н.э.

Изготовление красивой и удобной посуды было нас тоящим искусством, и гончарам прошлого удавалось его освоить только после многочисленных проб и ошибок. Сырьем для изготовления посуды была обычная глина, и ее применение было связано с двумя серьезными проблемами.

Первое затруднение, с которым сталкивался нео пытный гончар, заключалось в получении глины таI-

СТОМАТОЛОГИЧЕСКАЯ КЕРАМИКА |

243 |

кой консистенции, из которой можно было формо вать гончарные изделия и обжигать их. При обычном смешивании глины с водой смесь липла к рукам, пре одолеть это удалось при добавлении к глине песка и измельченных ракушек. Кроме того, глина давала усадку при высыхании и твердении. Если усадка гли ны оказывалась неравномерной из-за быстрого высы хания глиняного изделия или разной толщины его стенок, то еще до проведения обжига в нем появля лись трещины. И опять добавление грубозернистого наполнителя помогло в какой-то степени решить эту задачу.

Еще более серьезные проблемы возникли при об жиге керамического изделия. Присутствие газов в ке рамической массе, независимо от того, являлись ли они пузырьками воздуха или газами, образовавшими ся в процессе нагревания (например, водяными пара ми или двуокисью углерода), приводило к образова ние пор в толще керамики, которые могли вызывать растрескивание глиняного изделия во время обжига. Древние гончары избавились от этого недостатка с по мощью утрамбовывания глиняной массы перед фор мовкой, что позволяло удалить, содержащийся в ней воздух, (для описания этого процесса ремесленники часто использовали термин обжим). Другим достиже нием гончаров стало умение очень медленно и посте пенно повышать температуру обжига, что позволяло парам влаги и газам выходить из глины медленно, не разрывая поверхности керамической посуды и не вы зывая образования трещин.

Самой серьезной проблемой, с которой пришлось столкнуться на раннем этапе развития технологии ке рамики, была температура обжига глиняной посуды. Превращение мокрой глины, состоящей из отдельных частиц порошка, соединенных с помощью воды в формовочную массу, в плотное твердое тело происхо дит во время процесса, называемого спеканием. При спекании при достаточно высокой температуре в точ ках соприкосновения между отдельными частицами появляется керамический расплав (Рис. 3.4.1).

Рис. 3 . 4 . 1 . Спекание керамических частиц

Процесс плавления основан на диффузии, которая существенно ускоряется при повышенных температу рах. Равномерного нагревания керамического изделия до высокой температуры не удавалось получить на открытом пламени, что привело к изобретению гон чарных печей — горнов. У первых гончарных печей печ ные газы поднимались вверх, благодаря чему темпера тура внутри печи повышалась, а нагрев обжигаемых изделий становился более равномерным за счет про хождения воздуха через пламя и помещения обжигае мой посуды в поток поднимавшихся горячих газов.

В первых горнах можно было достичь температуры до 900°С, а глиняная посуда, обожженная при этих тем пературах, называлась гончарными изделиями (или земля ной керамикой). После обжига получалось пористое из делие, так как спекание происходило только в точках контакта между частицами глины. Такая посуда была пригодна только для хранения твердой пищи, а жид кость держать в ней было нельзя. Этот недостаток был устранен после покрытия поверхности горшков тон ким слоем стекловидного материала, называемого гла зурью. Такая технология была известна еще за 5500 лет до нашей эры в разных государствах, включая Турцию.

Постепенно совершенствовалось устройство пе чей для получения более высоких температур обжига, благодаря чему стало возможным проводить процесс расплавления большего количества глины. При ох лаждении расплавленной жидкой фазы и ее затверде вании она превращалась в стекло, которое заполняло пространство между спеченными частицами, и полу чалась непроницаемая глиняная посуды, названная керамической. Такой керамический материал еще на зывают каменной керамикой, которая появилась в Ев ропе в 15 и 16 веках нашей эры.

Китайский фарфор

В отличие от Европы, керамические изделия произво дились в Китае еще в 100 г. до нашей эры, а к X веку нашей эры технология изготовления керамических изделий в Китае продвинулась настолько, что там могли выпускать:

керамические изделия такой белизны, что ее можно было сравнить только со снегом, такой прочности, что стенки сосудов были толщиной не более 2-3 мм, и через них мог проникать свет. Внутренняя структура изделий была настолько плотной, что, если слегка ударить по керамическому блюду, оно звучало как колокольчик.

Это и был фарфор!

По мере развития рынка на Дальнем Востоке, этот, несомненно, превосходный материал в течение

244 ОСНОВЫ СТОМАТОЛОГИЧЕСКОГО МАТЕРИАЛОВЕДЕНИЯ

XVII века пришел из Китая в Европу. До этого време ни европейцы мало интересовались сервировкой стола. Большинство населения пользовалось дере вянной посудой, а благородные сословия — металли ческой. В особых случаях подавалась золотая и се ребряная посуда.

Все изменилось с появлением на рынке китайско го фарфора, появился спрос на керамическую посуду высокого качества. Однако торговля с Дальним Вос током не могла удовлетворить этот растущий спрос, поэтому европейская гончарная промышленность усиленно занималась созданием керамического мате риала, похожего на китайский фарфор.

Фарфор, напоминающий китайский, удалось по лучить при добавлении в глазурь оксида олова, (это позволило создать белые керамические изделия), однако попытки воспроизвести полупрозрачность китайского фарфора оказались безуспешными. В 1708 году Мейсен в Германии наладил производство керамики, названной «белым фарфором», но полу ченные изделия по внешнему виду напоминали ско рее не фарфор, а каменную керамику, изготавливае мую в Северном Китае. Многие другие производители (сейчас их имена хорошо известны) также не смогли получить настоящий китайский фарфор, но, накопив многолетний опыт, предложи ли свою собственную продукцию, которая оказалась ничем иным, как высококачественной каменной ке рамикой, примерами которой служат майолики из Италии, Веджвуд из Англии и Голубой Дельфийский фаянс из Голландии.

Эти фирмы овладели технологией достижения вы соких температур в гончарных печах восходящего по тока с выходом вверх отработанных газов, хотя ки тайские мастера, используя печи нисходящего потока, могли превосходно контролировать темпера турный режим обжига. Оставалась еще одна проблема воспроизведения китайского фарфора — это выбор сырьевых материалов и технологии их обработки. Многие заявляли об открытии секрета китайского фарфора, однако на самом деле подобно John Dwight из Фулхэма, которому в 1671 году Чарльз II вручил па тент, им удалось произвести всего лишь белое изделие из белой каменной керамики.

При производстве настоящего фарфора материал должен оставаться белым или приобретать белизну при обжиге и быть настолько прочным, чтобы обес печить возможность изготовления сосудов с толщи ной стенки менее 3 мм. При толщине стенок изделия более 3 мм даже настоящий фарфор будет непроз рачным. Таким образом, главное отличие между ке рамикой и фарфором в том, что фарфоровое изделие белое по цвету, и его можно изготовить такой толщи ны, что оно станет полупрозрачным. Каменная ке рамика тоже могла иметь белый цвет, но из-за боль

шой толщины стенок изделие из нее всегда казалось непрозрачным.

В 1717 году секрет производства фарфора был вы везен из Китая миссионером-иезуитом отцом d'Entercolles. Его миссия находилась в местечке Кинь-де- Чинь, которое в то время являлось центром производства фарфора в Китае. Посещая людей на их рабочих местах, ему удалось добыть образцы сырье вых материалов, которыми те пользовались. Он отп равил образцы своему другу во Францию вместе с под робным описанием процесса получения фарфора. Образцы и описание попало к М. de Reamur, которому удалось идентифицировать и найти в их составе ос новные компоненты китайского фарфора — каолин, кремнезем и полевой шпат.

Каолин, известный как китайская глина, является гидратированным алюмосиликатом. Кремнезем нахо дился в форме кварца и после обжига оставался в тон кодисперсном виде, а полевой шпат представлял смесь алюмосиликатов натрия и калия. Компоненты смешивали в следующей пропорции: 25-30% полевого шпата, 20-25% кварца и 50% каолина. Следует отме тить, что к началу 1700-х годов Мейсенский завод в Дрездене уже производил похожий фарфор на основе каолина, кремнезема и алебастра.

До сих пор вызывает удивление, почему потребо валось так много времени для раскрытия секрета ки тайского фарфора? Изготовление фарфора не связано с вовлечением в процесс сложной химии. Оно базиру ется на использовании трех распространенных мине ралов (каолина, полевого шпата и кремнезема) и ш обжиге при высоких температурах. Как только тайна изготовления фарфора была раскрыта, не потребова лось много времени для разработки новых видов фар- форов в Европе. Скоро стало возможным получение фарфора любого цвета или оттенка, а его полупршрачность обеспечивала такую глубину цвета, что не потребовалось много времени, чтобы увидеть боль шие возможности для применения этого материма в стоматологии.

Применение фарфора в стоматологии датируется 1774 годом, когда французский аптекарь Алексис Душатье (Alexis Duchateau) посчитал возможным заме нить слоновую кость при изготовлении зубных проте зов на фарфор. Слоновая кость, будучи пористой, впитывала ротовую жидкость, из-за этого принимав грязноватый цвет и становилась негигиеничной. Душатье с помощью производителей фарфора с завода Guerhard в Сен Жермен-на-Лее удалось изготовить для себя первый фарфоровый зубной протез. Это бы ло выдающимся достижением, даже, несмотря на то. что фарфор давал значительную усадку при обжиге Для того чтобы протез был хорошо подогнан в полос- ти рта, приходилось принимать в расчет вероятную степень усадки фарфора. В дальнейшем, другие мате-1