- •Курсовая работа

- •Характеристика объекта производства

- •2. Обоснование выбора поточной линии и расчет ее основных параметров

- •2.1. Расчёт такта поточной линии

- •2.2. Расчёт потребного количества рабочих мест

- •2.3. Обоснование выбора вида поточной линии

- •2.4. Расчет основных параметров поточной линии

- •2.4.1. Численность рабочих мест с учетом возможности многостаночного обслуживания

- •3. Построение стандарт – плана работы поточной линии

- •4. Обоснование выбора транспортных средств для перемещения детали и планировка поточной линии

- •4.1. Расчёт величины производственной площади планировки поточной линии

- •4.2.Обоснование выбора транспортных средств

- •4.3. Составление подетального плана производства

- •4.4. Расчёт численности рабочих основного и вспомогательного производства

- •5. Организация ремонта оборудования поточной линии

- •6. Организация обеспечения рабочих мест инструментом.

- •6.1. Определение потребности в режущем инструменте.

- •6.2. Определение потребности в мерительном инструменте.

- •7. Расчёт основных технико-экономических показателей работы поточной линии.

- •7.1.Расчёт расходов, связанных с приобретением сырья и материалов.

- •7.2.1. Расчёт заработной платы основного производства.

- •7.4.1. Расходы по содержанию эксплуатации оборудования.

- •7.4.2. Расходы по организации, обслуживанию и управлению производством.

- •7.5.Общехозяйственные расходы.

- •7.6.Прочие отчисления и налоги, включаемые в себестоимость.

- •7.7.Себестоимость продукции.

- •Заключение

2.4. Расчет основных параметров поточной линии

2.4.1. Численность рабочих мест с учетом возможности многостаночного обслуживания

Сущность многостаночного обслуживания заключается в том, что рабочий (группа рабочих) выполняет работы по обслуживанию нескольких единиц оборудования с перекрытием времени ручных элементов работы на одном станке машинно-автоматическим временем работы других станков. Необходимым условием организации такой работы является превышение времени работы оборудования в автоматическом режиме tм-а(так называемого машинно-автоматического времени) времени занятости рабочегоtзан, которое включает время выполнения ручных и машинно-ручных приемов работы, время активного наблюдения за ходом операции, время перехода рабочего от станка к станку. Время занятости определяется по формуле:

![]() ,

,

где tв.н. – вспомогательное неперекрываемое время;

tв.п. – вспомогательное перекрываемое время;

tпер – время переходов,tпер=0,2 мин.

t05= 1,25 + 0,62 + 0,2 = 2,07

t10= 0,05 + 0,03 + 0,2 = 0,28

t15= 0,21 + 0,1 +0,2 = 0,51

t20= 2,47 + 1,23 +0,2 = 3,9

Для определения возможности многостаночного обслуживания определим нормы обслуживания.

Норма обслуживания для прерывно-поточной линии:

![]()

где kопт.зан.– коэффициент оптимальной занятости, kопт.зан=1;

Ноб05= (4,36 + 1,25) / 2,07 = 2,71 ≈ 3

Ноб10= (0,18 + 0,05) / 0,28 =0,82 ≈ 1

Ноб15= (0,72 + 0,21) / 0,51 = 1,82 ≈ 2

Ноб20= (8,64 + 2,47) / 3,9 = 2,85 ≈ 3

Явочное число рабочих на каждой операции определяется по формуле:

![]() ,

,

где mpi– потребное количество оборудования.

Нpi– норма обслуживания рабочих мест (станков) одним рабочим.

Ояв05= 3,67 / 3 = 1,22 ≈ 1

Ояв10= 0,15 / 1 = 0,15 ≈ 1

Ояв15= 0,61 / 2= 0,3≈ 1

Ояв20= 7,26 / 3 = 2,42 ≈ 2

Все полученные результаты сводим в таблицу 2.2

Таблица 2.2 Расчет потребного количества операторов

|

Наименование операций |

Принятое количесво раб. мест |

Время зан. раб. tзан., мин. |

Норма обсл. расч. Но |

Норма обсл. прин. Но.пр |

|

005 Токарная |

1 |

2,07 |

2,71 |

3 |

|

010 Сверлильная |

1 |

0,28 |

0,82 |

1 |

|

015Бесцентровошлифовальная |

1 |

0,51 |

1,82 |

2 |

|

020Внутривошлифовальная |

2 |

3,9 |

2,85 |

3 |

3. Построение стандарт – плана работы поточной линии

При прерывно-поточном процессе производства продолжительность отдельных операций не синхронна с тактом потока.

Стандарт-план работы прерывно-поточной линии имеет существенные отличия от непрерывно-поточной. Он составляется на определенный отрезок времени, который называется периодом обхода или периодом обслуживания линии. В стандарт-плане регламентируется расстановка рабочих по операциям, устанавливается, какие операции и в какой последовательности выполняет каждый рабочий, определяется загрузка рабочих и оборудования. На основании стандарт плана уточняется количество рабочих, необходимых для обслуживания линии, устанавливается способ и периоды передачи деталей с операции на операцию, виды и размер заделов между операциями, порядок их расходования и восполнения.

На поточных линиях различают следующие виды заделов:

по назначению и характеру образования – технологический, транспортный, оборотный, страховой.

по месту образования – линейные, или межоперационные, заделы; межлинейные или межцеховые, когда смежные линии находятся в разных цехах.

Технологический задел – это количество деталей, находящихся в данный момент в процессе обработки, или заготовок, установленных на станках:

![]() ,

,

где

![]() – количество рабочих мест (станков) на

линии;

– количество рабочих мест (станков) на

линии;

nустi– количество одновременно обрабатываемых

деталей или установленных заготовок

наi-ом рабочем месте.

![]()

Zтех= (4+1+1+7) * 1 = 13 деталей

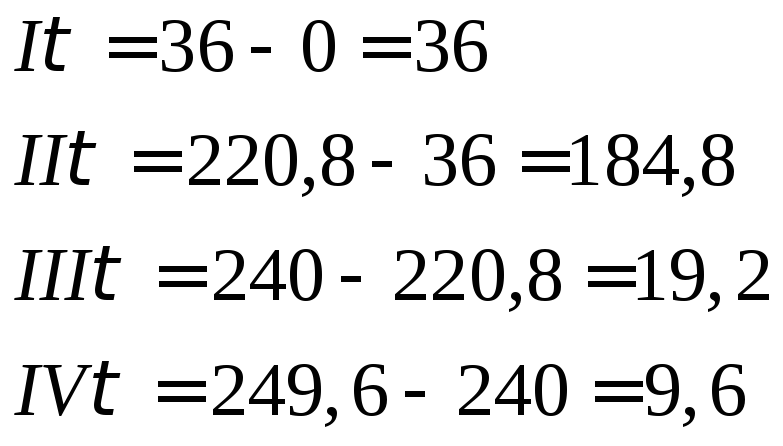

Определяем оборотные заделы

Для организации бесперебойной работы линии и оперативного руководства производством необходимо знать размер оборотного задела на начало смены. Наиболее рациональным методом определения оборотных заделов является графический. Для этого весь период обхода разбивается на фазы, т.е. отрезки времени, на протяжении которых не происходит изменений в работе станков, на которых ведутся смежные операции. Изменение оборотного задела между двумя смежными операциями в течение фазы рассчитывается по формуле:

Zтех= (mпр05+mпр10+mпр15+mпр20) *nуст

где mпрi– количество рабочих мест (станков) на линии;

nустi– количество одновременно обрабатываемых деталей или установленных заготовок на i-ом рабочем месте.nустi= 1

Операция 005 и 010:

Z1= 36* (4/7,48 – 1/0,31) = – 98

Z2= 184,8 * (4/7,48 – 0/0,31) = 98

Операция 010 и 015:

Z1= 36*(1/0,31– 1/1,24) = 90

Z2 = 112,8* (0/ 0,31– 1/1,24) = -90

Операция 010 и 020:

Z1 = 36* (1/0,31– 7/14,81) = 100

Z2 = 213,6* (0/0,31–7/14,81) = -100

τ 01-2= 240 * 0,15 = 36

τ1-2= (240*0,92) – 36= 184,8

τ1-2= (240*0,62) – 36= 112,8

τ1-2 = (240*1,04) – 36= 213,6

Размеры заделов наносим в принятом масштабе на графике, соединив которые, получаем эпюру заделов. График изменения межоперационных оборотных заделов на протяжении полусмены построим на стандарт-плане.

Расчет величины межоперационных заделов

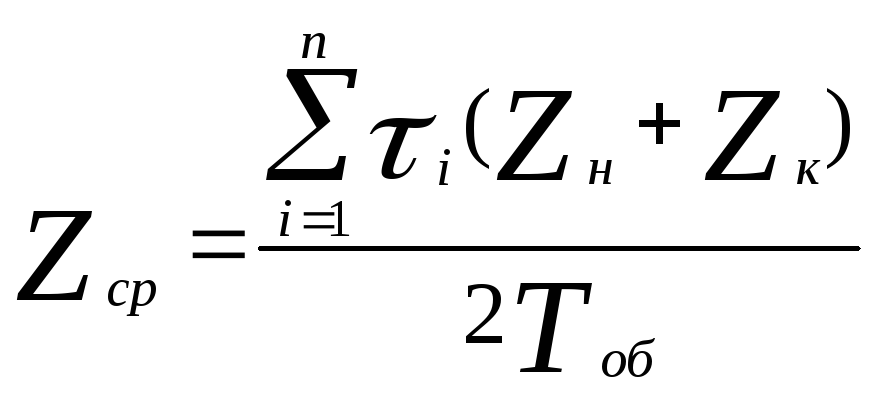

1) Определяем средний размер оборотного задела на линии:

где Zн –задел на начало рассматриваемого отрезка времени, шт.;Zк –задел на конец того же отрезка времени, шт.; τ –время, в течение которого на смежных операциях работает неизменное число станков, мин; Тоб –период обхода поточной линии, Тоб= 240 мин;n –число выделенных фаз в периоде обхода.

Фазы

![]() шт.

шт.

Построим на стандарт-плане график движения межоперационных заделов. Рассчитанные размеры межоперационных заделов нанесём в принятом масштабе на график, соединив который получаем эпюру движения среднего и суммарного межоперационных оборотных заделов.

Суммарный задел на линии равен сумме установленных для данной линии технологического и среднего оборотного задела с учётом возможного их совмещения.

Zсут= 13 + 187 = 200 деталей.

Стандарт-план работы поточной линии и график движения оборотных заделов показано в приложении.

2) На основе исходных данных и проведенных раннее расчетов строим циклограмму многостаночного обслуживания (см. приложение).

Циклограмма

строится по 10 операции, в которой

![]() наименьший. Берутся станки с этой

операции и с последующей, и по исходным

и рассчитанным раннее расчётов строим

в принятом масштабе циклограмму

многостаночного обслуживания.

наименьший. Берутся станки с этой

операции и с последующей, и по исходным

и рассчитанным раннее расчётов строим

в принятом масштабе циклограмму

многостаночного обслуживания.

Для построения циклограммы требуется Тц – длительность технологического цикла. Тц= 0,18 + 0,05 = 0,23 мин.

tвн– вспомогательное неперекрываемое время (таблица 1.1)

tма– машинно-автоматическое время (таблица 1.1)

tвн– вспомогательное перекрываемое время (таблица 1.1)

mпрi – принятое число станков (таблица 2.1.)

Кз– коэффициент загрузки по операциям (таблица 2.1)

tпер– время перехода рабочего

tзан– время занятости рабочего операции

tпрос– время простоя рабочего на операции, определяемое из графика циклограммы