- •Получение зерен шамота

- •Получение глиняного шликера

- •Получение зерен шамота

- •Получение глиняного шликера

- •Получение глиняного порошка

- •1.Составить (и обосновать) аппаратурную схему получения ступенчатого зернового состава с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •Сравнене рс и грануляторы

- •Получение глиняного порошка

- •Получение зерен шамота

- •Получение глиняного шликера

- •1. Подобрать (и обосновать) оборудование для схемы получения глиняного кирпича полусухим способом с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •1. Составить (и обосновать) аппаратурную схему получения глиняного кирпича пластическим методом с указанием основного технологического оборудования, транспортного, дозирующих устройств, сепараторов.

- •2 Вариант. Конусная дробилка-лк-вибрационный инерционный односетчатый грохот-лк-планетараня мельница-зернистый фильтр

-

Получение зерен шамота

Дробление глины (стругач) -> Увлажнение глины (лопастной смеситель) -> Прессование брикета (Ленточный пресс) -> Сушка брикетов -> Обжиг (Шахтная печь) -> Дробление (Щековая дробилка) -> Помол (Мельница с самоотсевом) -> Рассев (Инерционный дебалансный грохот) –> Бункер для хранения

Стругач (глинорезка) хорошо подходит для измельчения пластичных глинистых материалов. Она простая и надежная, но если в глине есть камни или она мерзлая, то ее использовать нельзя. Также недостатком является износ ножей.

Смешение произведем в двухвальном лопастном прямоточном смесителе с пароувлажнением, где произойдет разогрев пластичной массы и будет достигнута необходимая влажность материала. (+непрерывный)

На более дешевом безвакуумном ленточном прессе отпрессуем брикет, поскольку на данной стадии не принципиально будет ли брак в структуре. Пресс простой и надежный. Высушим брикеты в туннельном сушиле. Обжиг произведем в шахтной печи. Её достоинтва – низкая металлоемкость, меньший расход топлива/электроэнергии. Для дробления воспользуемся щековой дробилкой, а рассев и помол реализует мельница с самоотсевом. В ней материал, измельченный недостаточно, возвращается назад в мельницу, а прошедший сита – идет на дальнейшую переработку. (+: непрерывное действие, помол вместе с разделением на ситах, подходит для крупной фракции огнеупоров, -: сложная конструкция, сита работают неэффективно, сухой помол).

Далее, как правило, необходимо либо разделить продукты помола на фракции, либо выделить из измельченного продукта частицы больше/меньше требуемых. Для этого используем инерционный дебалансный грохот. +простая конструкция, можно использовать для шликеров и сухих порошков, большой КПД, -: все минусы вибрации, пыление.

В поточном производстве наиболее точной является весовая дозировка, но дозаторы данного типа сложны конструктивно. Поэтому используем весовой дозатор, а именно автоматические весы. (Не подойдет для крупнокусковых материалов)

-

Получение глиняного шликера

Измельчение (Шаровая мельница мокрого помола) -> Очистка (Сита, магнитное обогащение) -> Выдерживание шликера (пропеллерный смеситель) -> Подача шликера к месту заливки (Насос, трубопровод)

В исходную глину добавляют необходимые компоненты (воду, каолин, электролиты, песок) и помещают в шаровую мельницу мокрого помола, благодаря которому реализуется тонкий помол и исключается негативное влияние агрегации. Далее шликер очищают через переносной электромагнит. Он прост в использовании, однако, не подходит для непрерывного действия. Затем шликер выдерживают в пропеллерном смесителе, во избежание его оседания. Подачу шликера к месту заливки можно осуществлять мембранным или героторным насосами.

ВСЕ ТРИ СТРЕЛКИ ОБЪЕДИНЯЮТСЯ Смешивание (Смесительные вальцы) -> Измельчение коржей (растирочное сито) -> Полусухое прессование (коленорычажный пресс СМ-1085) -> Садка на вагонетку (аппарат-садчик)

Далее все три полученных материала СМЕШИВАЮТСЯ в смесительных вальцах. Последовательность загрузки компонентов шамотной массы: шамот, глиняный шликер, глиняный порошок, чтобы порошок налипал зерна шамота. (+: простая конструкция, нет разделения на фракции, уплотнение материала. -: периодического действия, домол, перед прессом нужно растирочное сито). Растирочное сито измельчает полученные коржи. Прессование осуществим на коленорычажном прессе СМ-1085, который способен создать усилие, необходимое для производства огнеупоров. + простые и надежные, - сложно регулировать режимы прессования.

4.

Подобрать (и обосновать) оборудование

для схемы получения многослойных

конденсаторов, включая МЗЦ, с указанием

основного технологического оборудования,

транспортного, дозирующих устройств,

сепараторов. Методы формования тонких

керамических пленок.

Приготовление керамичесских масс -> Приготовление литьевого шликера -> Литье пленки -> Вальцовка -> Изготовление пакетов из пленки на полуавтоматических линиях -> Шлифовка и металлизация торцов -> Рубка пакетов-полос на заготовках - > Обжиг -> Глазурование - > Сушка -> Маркировка –> Измерение электропроводности -> Контроль ОТК -> Упаковка

В качестве исходного компонента чаще всего применяют двуокись титана. Он является химически полученным сырьем, поэтому нет необходимости очищать. Сначала исходный материал необходимо подсушить до постоянной массы, чтобы дозирование осуществилось максимально точно. Для этого можно использовать сушильный шкаф. После него материал необходимо пропустить через механическое сито. Осуществим весовое дозирование с помощью автоматических весов (высокая точность). Шликер готовится в две стадии. Сначала используется вибромельница, в которую добавлена часть необходимых добавок. Она обеспечивает эффективный помол. Ее единственным существенным недостатком является вибрация, а прочие недостатки (исх. порошок должен быть мелким – он итак мелкий, малая производительность – основополагающий параметр - качество). Далее суспензия поступает в пропеллерную мешалку, где ее смешивают с остальными необходимыми добавками. В ней происходит тщательное перемешивание, поскольку реализуются более сложные потоки движения. Так же ей не нужны сальниковые уплотнения на вал. (-: конструкция более сложная). После шликер необходимо выдержать для стабилизации и вакуумирования в кюбеле. Далее происходит литье пленки ракельным методом. Вальцуют полученную плёнку. Заготовки подают на линию внутренней металлизации, где методом трафаретной печати наносят внутренние электроды из платины, палладия и прочих сплавов. Одновременно с формованием внутренних электродов в литьевой машине происходит составление многослойного конденсатора («соединяется в стопки»). Линия металлизации состоит из печатающего устройства, транспортной ленты, пресса и сушильного транспортера. Поэтому далее пакет по транспортной ленте поступает на прессование. Перед ним массу необходимо провакуумировать и разрезать на резательном станке. Прессование проводят в гидравлическом прессе (точное давление прессования, но более медленный) и обжигают в камерной садочной печи. Полученные многослойные конденсаторы маркируют, проверяют у всех конденсаторов ёмкость С, tg, пробивное напряжение и подают на упаковку.

5.

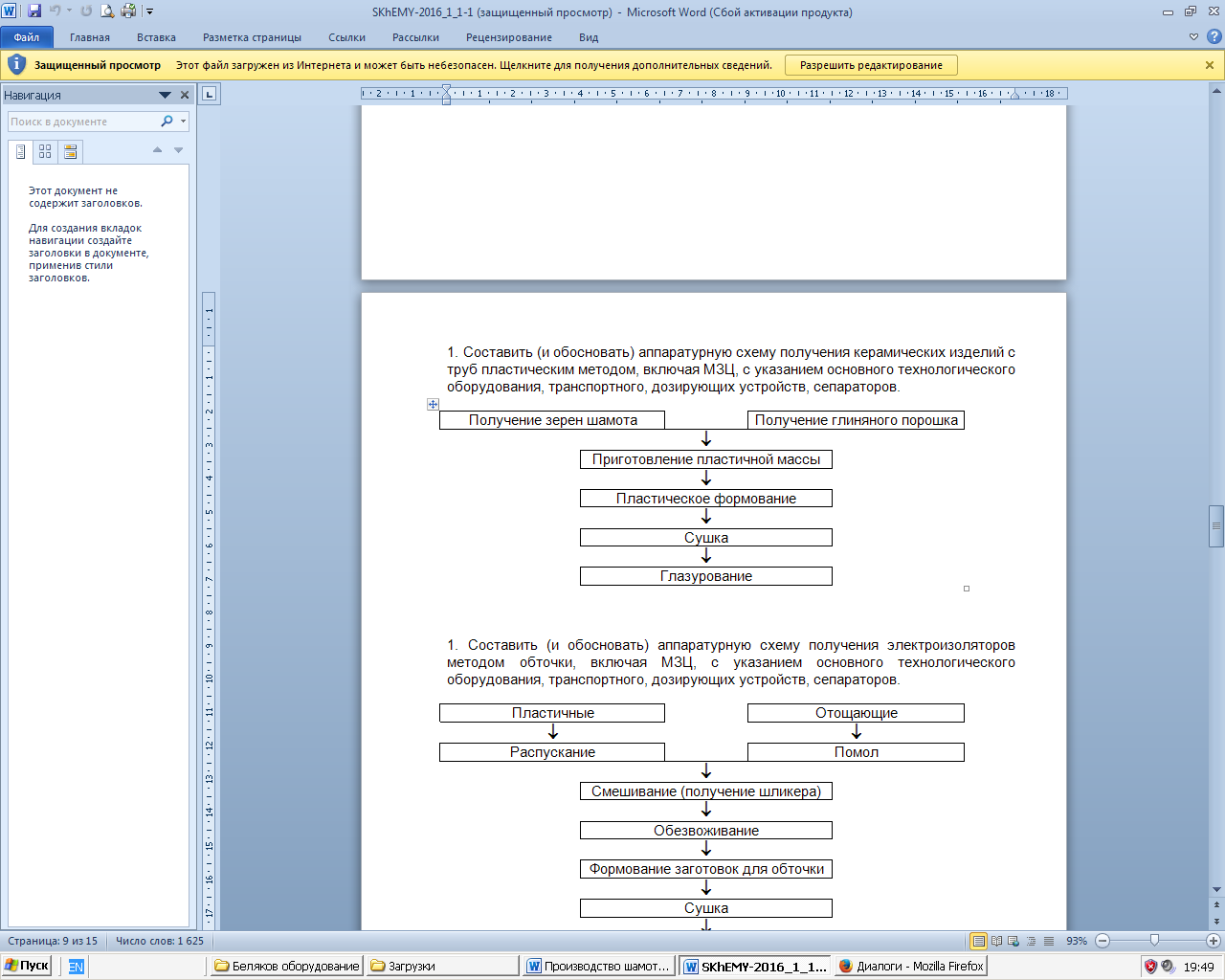

Составить (и обосновать) аппаратурную

схему получения керамических изделий

и труб пластическим методом, включая

МЗЦ, с указанием основного технологического

оборудования, транспортного, дозирующих

устройств, сепараторов.

-

Получение зерен шамота

Склад -> Транспортировка (экскаватор) -> Дозировка (ящичный питатель) -> Дробление глины (стругач) -> Увлажнение глины (лопастной смеситель) -> Прессование брикета (Ленточный пресс) -> Сушка брикетов -> Обжиг (Шахтная печь) -> Дробление (Щековая дробилка) -> Помол (Мельница с самоотсевом) -> Рассев (Инерционный дебалансный грохот).

Со склада привозим глину, используем экскаватор. Дозируем ящичным питателем её на ленточный транспортер. Стругач (глинорезка) хорошо подходит для измельчения пластичных глинистых материалов. Она простая и надежная, но если в глине есть камни или она мерзлая, то ее использовать нельзя. Также недостатком является износ ножей.

Смешение произведем в двухвальном лопастном прямоточном смесителе с пароувлажнением, где произойдет разогрев пластичной массы и будет достигнута необходимая влажность материала. (+непрерывный)

На более дешевом безвакуумном ленточном прессе отпрессуем брикет, поскольку на данной стадии не принципиально будет ли брак в структуре. Пресс простой и надежный. Высушим брикеты в туннельном сушиле. Обжиг произведем в шахтной печи. Её достоинтва – низкая металлоемкость, меньший расход топлива/электроэнергии. Для дробления воспользуемся щековой дробилкой, а рассев и помол реализует мельница с самоотсевом. В ней материал, измельченный недостаточно, возвращается назад в мельницу, а прошедший сита – идет на дальнейшую переработку. (+: непрерывное действие, помол вместе с разделением на ситах, подходит для крупной фракции огнеупоров, -: сложная конструкция, сита работают неэффективно, сухой помол).

Далее, как правило, необходимо либо разделить продукты помола на фракции, либо выделить из измельченного продукта частицы больше/меньше требуемых. Для этого используем инерционный дебалансный грохот. +простая конструкция, можно использовать для шликеров и сухих порошков, большой КПД, -: все минусы вибрации, пыление.

В поточном производстве наиболее точной является весовая дозировка, но дозаторы данного типа сложны конструктивно. Поэтому используем весовой дозатор, а именно автоматические весы. (Не подойдет для крупнокусковых материалов)