- •Учебно-методические материалы для лабораторных занятий по курсу «Технология изготовления современных ис, мэмс и нэмс»

- •Критерии применимости фоторезистов

- •Лабораторная работа № 2 «Термическое окисление кремния»

- •Механизм роста и кинетика окисления

- •Факторы, влияющие на скорость термического окисления

- •Определение толщины оксидного слоя

- •Структура и дефекты оксидной пленки

- •Методы осуществления диффузии

- •Лабораторное задание

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа 4 «Изучение процесса плазмохимического травления»

- •Совмещение

- •Лабораторное задание

- •1. Изучение подложек гис

- •2. Изучение конструкций гис

Лабораторное задание

Провести расчет длительности процессов первой (t1) и второй (t2) стадий диффузии.

Построить расчетную зависимость глубины залегания р-п перехода хj , от времени разгонки t2. .

Измерить хj и поверхностное сопротивление Rs на исходных образцах (после загонки).

Провести процессы диффузии (разгонки).

Измерить параметры диффузионных слоев хj и Rs на экспериментальных образцах.

Построить экспериментальные зависимости хj (t2) и Rs(t2).

Порядок выполнения работы

I. Для расчета t1 и t2 получить у преподавателя вариант задания (марка кремниевой подложки, значения Т1 , Т2 , Rs, хj = (0,1z 1,0) мкм, где z - номер студента в описке группы).

Провести расчет t2 и t1 получить график зависимости x =f(t2).

Измерить Rs и xj на исходных образцах, удалив предварительно примесно-силикатное стекло путем травления в разбавленной плавиковой кислоте.

Провести вторую стадию диффузии (разгонку) в течение 20, 40, 60 и 80 мин.

Измерить xj и Rs на образцах после разгонки.

Требования к отчету

Отчет должен содержать:

цель работы;

краткие сведения из теории;

исходные данные, заданные преподавателем в виде таблицы;

алгоритм расчета величин t2 и t1;

расчетные и экспериментальные графики зависимостей

выводы.

Контрольные вопросы

Первый закон Фика.

Второй закон Фика.

Как зависит коэффициент диффузии от температуры?

Какие граничные и начальные условия соответствуют случаю диффузии примесей из бесконечного источника?

Какие граничные и начальные условия соответствуют случаю диффузии примесей из ограниченного источника?

Какой вид имеет решение уравнения диффузии в случае бесконечного источника?

Какой вид имеет решение уравнения диффузии в случае ограниченного источника?

Чему обычно равна поверхностная концентрация примеси на стадии загонки?

Зависит ли поверхностная концентрация примеси от времени на стадии разгонки?

Что такое металлургический р-n. переход?

Какие виды источников примеси существуют?

Методы осуществления процессов диффузии.

Преимущества двухстадийного процесса диффузии примесей.

Методика определения глубины залегания p-n переходов.

В какой среде проводится стадия разгонки примесей?

Четырехзондовый метод определения поверхностного сопротивления.

Методы расчета режимов процесса диффузии.

Рекомендуемая литература

1. Королев М.А., Ревелева М.А. Технологии и конструкции интегральных микросхем. Ч.1 М. МИЭТ. 2000. 120 с.

2. Зи С. Технология СБИС М. Мир. 1986. 404 с.

3.Готра З.Ю. Технология микроэлектронных устройств: Справочник / М.: Радио и связь. 1991. – 528 с.

Лабораторная работа 4 «Изучение процесса плазмохимического травления»

Цель работы:

- изучение технологической операции плазмохимического травления;

- получение практических навыков работы на оборудовании плазменного травления;

- исследование влияния операционных параметров процессов плазмохимического травления диэлектрических пленок на технологические характеристики.

Продолжительность работы - 4 ч.

Одной из основных и постоянно действующих тенденций в развитии микроэлектроники является рост степени интеграции, связанный, в первую очередь, с уменьшением размеров элементов микросхем. Формирование элементов с малыми размерами, в первую очередь, стало возможным, благодаря внедрению в технологию микроэлектроники методов электронной, рентгеновской и ионной литографии, а также с совершенствованием уже известных и поиском новых технологий при создании СБИС, в частности с активно развивающимися методами «сухого» травления, уверенно вытесняющими традиционную технологию жидкостного химического травления.

В общем случае под процессом плазменного травления понимают удаление поверхностных атомов или молекул материала в низкотемпературной газовой плазме (НГП).

Низкотемпературная газовая плазма (НГП) – это слабоионизованный газ при давлениях 10-1 - 103 Па со степенью ионизации порядка 10-6 – 10-4 (концентрация электронов 1015 – 1018 м-3), в котором электроны имеют среднюю энергию 1 – 10 эВ (температуру порядка 104 – 105 К), а средняя энергия тяжелых частиц газа (ионов, атомов, молекул) на два порядка меньше.

НГП может генерироваться в разрядах, возбуждаемых постоянным электрическим полем, и примыкающих к ним разрядах на низкой частоте (102 – 103 Гц), в ВЧ – (105 – 108 Гц), СВЧ – (109 – 1011 Гц) разрядах и в электромагнитных полях оптического диапазона частот (1013 – 1015 Гц).

1. Образование частиц в низкотемпературной плазме

В неизотермической НГП низкого давления происходят возбуждение и ионизация молекул рабочего газа, а также диссоциация молекул на свободные атомы и радикалы:

1) AB + CD АB + CD – Упругое рассеяние; в большинстве случаев наблюдается именно этот тип столкновений, при котором столкнувшиеся частицы разлетаются, обменявшись только энергией.

2) AB+CDАB*+CD – Неупругое рассеяние. Молекула АB*оказалась в возбужденном состоянии (значок *). Может оказаться возбужденной CD* или АB* и CD* одновременно. Полная кинетическая энергия уменьшилась на энергию возбуждения. Атомы и молекулы не могут долго оставаться в возбужденном состоянии, поскольку возбужденные состояния имеют вполне определенное конечное время жизни, спустя которое происходит переход в основное состояние, сопровождающийся излучением кванта.

3) AB+CDА+B +CD – Диссоциация. Одна из молекул или обе молекулы распались на атомы: AB+CDАB+C+D; AB+CDА+B +C+D

4) AB+CDАB++CD + e – Ионизация. Одна из молекул (или обе) «потеряла» электрон и стала ионом: AB+CDАB+CD++ e; AB+CDАB++CD++2e

Переход газа в состояние плазмы связан с различными процессами взаимодействия между частицами: между заряженными частицами действуют электростатические силы, между заряженными и нейтральными частицами – силы квантовомеханической природы. Эти процессы происходят при столкновениях частиц между собой или при взаимодействии их с излучением. Наиболее важным является процесс ионизации, т.е. отрыв электрона от атома или молекулы газа, т.к. без него нельзя получить плазму. Количественно состояние ионизации характеризуется степенью ионизации:

αи = nи/nоо = nэ/nоо,

где nи, nэ – концентрация ионов и электронов, соответственно, nоо – концентрация нейтральных частиц до образования плазмы.

Соответственно, количественно состояние диссоциации характеризуется степенью диссоциации:

αд = nхач/ nоо,

где nхач – концентрация ХАЧ в плазме.

При этом возможны не только «прямые» процессы, перечисленные выше, но и обратные, например, процессом обратным диссоциации, является ассоциация – процесс объединения атомов в молекулу. Процессом, обратным ионизации, является рекомбинация. При рекомбинации, образующаяся нейтральная частица (атом или молекула) должна избавится от избыточной энергии, иначе она развалится немедленно. По тому, как расходуется избыточная энергия различают два основных процесса рекомбинации: рекомбинацию с излучением и рекомбинацию при тройных столкновениях. В последнем случае с ионом должны одновременно столкнуться два электрона – один присоединяется к иону, другой уносит избыточную энергию. Таким образом, в отличие от ионизации рекомбинация возможна только при наличии «третьего тела», уносящего избыток энергии, равный энергии связи рекомбинирующих частиц.

Поскольку энергия электронов значительно превышает энергию тяжелых частиц, скорости процессов диссоциации и ионизации, имеющих большие пороговые энергии, определяются главным образом электронным ударом.

НГП инертных газов содержит атомы, электроны, ионы и возбужденные атомы, а НГП молекулярных газов, кроме того, еще и образовавшиеся в результате диссоциации молекул свободные атомы и радикалы. Свободные атомы и радикалы имеют неспаренный электрон на внешней валентной оболочке и поэтому проявляет высокую химическую активность, вследствие чего их часто называют химически активными частицами (ХАЧ).

2. Механизмы и классификация процессов плазменного травления

В общем случае механизм плазменного травления можно представить следующим образом:

1. доставка молекул газа в зону разряда;

2. превращение молекул газа в ионы и ХАЧ под воздействием электронного удара;

3. доставка ионов и ХАЧ к поверхности материала, подвергаемого травлению;

4. адсорбция ионов и ХАЧ на поверхности материала;

5. химические реакции ХАЧ и физическое взаимодействие ионов с поверхностными атомами и молекулами;

6. десорбция продуктов реакции с поверхности материала;

7. отвод продуктов реакции из реактора.

По физико-химическому механизму взаимодействия частиц НГП с поверхностью обрабатываемого материала процессы плазменного травления можно разделить на три группы:

1. Ионное травление (ИТ) – травление, при котором поверхностные слои материалов удаляются только в результате физического распыления. Распыление осуществляется энергетическими ионами газов, химически не реагирующими с обрабатываемым материалом (обычно ионами инертных газов). Под энергетическими ионами и атомами понимаются частицы с энергией в диапазоне Е = 0,1 – 2,0 кэВ. Если поверхность обрабатываемого материала находится в контакте с плазмой (т.е. плазма является средой, в которой проходит процесс, и источником ионов, которые его осуществляют), то травление называют ионно-плазменным (ИПТ). Если поверхность образца не контактирует с плазмой, которая используется только как источник ионов, осуществляющих травление, то травление называют ионно-лучевым (ИЛТ). В процессе ИПТ поверхность обрабатываемого материала подвергается также воздействию излучения, электронов и нейтральных частиц. Однако на фоне интенсивного энергетического воздействия ионов их вклад в стимуляцию процесса распыления пренебрежительно мал (исключение могут составлять органические материалы, полимеризующиеся или деполимеризующиеся под действием электронов и излучения).

2. Плазмохимическое травление (ПХТ) – травление, при котором поверхностные слои материалов удаляются в результате химических реакций. Химические реакции происходят между ХАЧ и поверхностными атомами с образованием летучих продуктов, при этом поверхность обрабатываемого материала находится в контакте с плазмой. При ПХТ химические реакции стимулируются низкоэнергетическими электронной и ионной бомбардировками, а также воздействием излучения. Если же поверхность образца не контактирует с плазмой, которая используется только как источник ХАЧ, то такое травление называют травлением свободными атомами и радикалами или радикальным травлением (РТ). РТ осуществляется спонтанно без какой-либо стимуляции.

3. Реактивно – ионное травление (РИТ) – травление, при котором поверхностные слои материалов удаляются в результате как физического распыления энергетическими ионами, так и химических реакций между ХАЧ и атомами материалов. Если поверхность обрабатываемого материала находится в контакте с плазмой то травление называют реактивным ионно-плазменным (РИПТ). При РИПТ на поверхность образца воздействуют энергетические ионы, свободные атомы и радикалы, электроны и излучение. При этом процесс физического распыления может, как ускоряться, так и замедляться химическими реакциями, которые в свою очередь могут активироваться ионной и электронной бомбардировками, а также излучением. Если поверхность образца не контактирует с плазмой, которая используется только как источник энергетических химически активных ионов, то такое травление называют реактивным ионно-лучевым (РИЛТ). В процессе РИЛТ поверхность материала подвергается воздействию молекулярных или атомарных ионов, которые кроме физического распыления в результате ударной диссоциации и нейтрализации образуют ХАЧ, вступающие в химические реакции с обрабатываемым материалом. Химические реакции могут, как ускорять, так и замедлять процесс физического распыления.

ПХТ и РИПТ происходят в плазме химически активных газов, и в них поверхность обрабатываемого материала подвергается воздействию одинакового набора частиц: ионов, электронов, свободных атомов и радикалов, а также излучения. Поэтому очень важно уметь разделять эти процессы. В качестве условной границы разделения процессов ПХТ и РИПТ используется значение энергии ионов Еи, бомбардирующих поверхность образца. Если Еи 100 эВ, то травление является плазмохимическим, если Еи 100 эВ - то РИПТ.

3. Требования к рабочим газам для плазменного травления

Поскольку большинство плазменных процессов травления различных функциональных слоев СБИС происходит с участием ХАЧ, то к рабочим газам, используемым в процессах травления предъявляется определенные требования:

1. возможность образования летучих и стабильных продуктов реакции при температуре процесса Тпр. В первом приближении летучесть продуктов реакции можно оценивать по температуре кипения Ткип. или испарения Тисп. продуктов реакции при нормальном давлении. Если Тпр. Тисп. Травление материала химически активными частицами невозможно, т.к. в результате реакции на поверхности материала образуется нелетучее соединение, которое маскирует материал;

2. обеспечение при разложении в плазме газового разряда максимального выхода энергетических и химически активных частиц, способных взаимодействовать с обрабатываемым материалом;

3. обеспечение требуемых технологических параметров процесса (скорость травления, селективность, анизотропия и др.);

4. отсутствие токсичности и взрывоопасности, коррозионного воздействия и загрязнения стенок реактора, внутрикамерных устройств и откачных магистралей, а также деградирующего воздействия на масла вакуумных насосов.

Необходимость травления широкого спектра материалов вызвала появление большого числа рабочих газов, как однокомпонентных, так и многокомпонентных. В основном для плазменного травления материалов используются галогеносодержащие соединения, а также их смеси с кислородом, водородом и инертными газами. Общая формула соединений класса фреонов имеет вид:

где к , l , m , n - количество атомов углерода, водорода, хлора и фтора (брома) в молекуле фреона. Название (номер фреона) соответственно записывается как F (фреон) - ( к - 1) (l+ 1)(m). Например, соединением C3F8 называют фреон 218.

4. Операционные параметры плазменного травления

Основными рабочими параметрами, определяющими характеристики процесса ПТ, являются:

- мощность разряда,

- рабочее давление,

- расход газа и способ его подвода к обрабатываемой поверхности,

- температура подложек,

- состав используемого газа.

Имеется ряд легко контролируемых параметров процесса, который можно использовать для регулирования его основных характеристик, таких, как скорость травления, селективность, разрешение, профиль рельефа, равномерность травления. К наиболее очевидным факторам, определяющим травление, относятся состав газа, его расход, давление и потребляемая мощность или входное напряжение. Влияние этих и других контролируемых параметров на такие факторы, как энергетика частиц, химические процессы в газовой фазе и на поверхности, электрические характеристики, трудно выделить из-за сложной природы их взаимодействия.

5. Технологические характеристики процесса плазменного травления

К основным технологическим характеристикам процессов плазменного травления относятся следующие:

- скорость травления,

- селективность,

- анизотропия,

- равномерность травления.

В общем случае селективность травления одного материала относительно другого характеризуется отношением скоростей травления этих материалов при одинаковых условиях:

S (1/2)= V1/V2 ,

где V1 и V2 – соответственно скорость травления первого и второго материалов.

В технологии изготовления СБИС при формировании различных элементов важным требованием является обеспечение высокой селективности (избирательности) травления функциональных слоев по отношению к маскирующему покрытию и нижележащим слоям.

Селективность зависит от состава рабочего газа, давления, плотности мощности разряда, а также от характера протекающей гетерогенной реакции (химической или ионностимулированной).

Под анизотропией понимают преимущественное удаление материала функционального слоя в направлении, перпендикулярном его поверхности. Показатель анизотропии травления определяется по формуле:

А = Vв/Vг = d/b

или

А = 1 – Vг/Vв ,

где d - глубина травления, b - величина бокового подтравливания функционального слоя под маску, Vв и Vг – скорости травления функционального слоя в вертикальном и горизонтальном направлениях соответственно.

Анизотропия как и селективность существенно зависит от состава рабочего газа, давления, плотности мощности разряда, а также от характера протекающей гетерогенной реакции (химической или ионностимулированной).

Если основными реактивными частицами плазмы, осуществляющими процесс травления, являются реакционноспособные радикалы, достигнуть высокой анизотропии не удастся. Движение радикалов к поверхности в этом случае носит характер диффузионного из-за многочисленных столкновений в плазме.

Равномерность процессов плазменного травления, в общем случае, зависит от распределения по поверхности обрабатываемого материала, с одной стороны, нейтральных ХАЧ, вступающих в химические реакции, и, с другой – ионов, электронов и фотонов, производящих физическое распыление и стимулирующих химические реакции. Неравномерность травления материала вызвана главным образом неоднородностью плазмы вследствие резкого изменения потенциала на краю пластин. В связи с этим, важное значение для достижения равномерности ПХТ травления имеет распределение газового потока и давление, а также конструктивные особенности электродов, экранов и используемые материалы данных конструкций. Неравномерность ПТ определяется по формуле:

U = (Vmax – Vmin) 100% / Vср ,

где Vmax – максимальная скорость травления слоя,

Vmin – минимальная скорость травления слоя,

Vср – средняя скорость травления слоя.

6. Лабораторное задание

1. Ознакомиться с описанием работы и устройством установки плазмохимического травления.

2. Снять и построить зависимость скорости ПХТ диэлектрических пленок SiO2 и Si3N4 от расхода рабочего газа при постоянном значении ВЧ-мощности.

Значения расходов рабочих газов для каждой бригады выдает преподаватель (инженерно-технический персонал).

3. Построить зависимость селективности ПХТ диэлектрических пленок SiO2 и Si3N4 от расхода рабочего газа.

4. Рассчитать равномерность травления пленок SiO2 и Si3N4 для всех проведенных процессов.

7. Порядок выполнения работы

1. Получить у преподавателя (инженерно-технического персонала) образцы для плазмохимического травления пленок SiO2 и Si3N4 со сформированной фоторезистивной маской.

Открыть крышку камеры, загрузить образец с SiO2.

Установить значения операционных параметров процесса ПХТ SiO2 (для каждой бригады задаются (преподавателем, инженерно-техническим персоналом) свои значения расходов рабочих газов).

Провести процесс плазменного травления функционального слоя SiO2.

После окончания процесса травления, выгрузить образец из камеры.

Удалить фоторезистивную маску в жидкостном травителе.

Измерить толщины протравленной пленки SiO2 с помощью таблицы цветов в 5-ти точках.

Повторить переходы 2 – 7 для процесса ПХТ пленки Si3N4

8. Построить графики зависимости скорости травления функциональных слоев от расхода рабочего газа при постоянном значении ВЧ-мощности, предварительно рассчитав значения скоростей травления ФС. Графики строятся по значениям скоростей травления, полученных каждой бригадой.

9. Построить график зависимости селективности травления s(Si3N4/SiO2) от расхода рабочего газа. График строятся по значениям селективности травления s(Si3N4/SiO2), полученных каждой бригадой.

10. Рассчитать неравномерность травления пленок SiO2 и Si3N4 и внести в таблицу (см. табл. приведенную ниже)

11.Оформить отчет.

8. Требования к отчету

Отчет должен содержать:

цель работы;

краткие теоретические сведения;

режимы технологических процессов в виде таблицы;

Осаждаемый слой

Расход О2,

л/час

Расход CHF3, л/час

Скорость травления, нм/мин

Нерав-рность, %

Примеч.

SiO2

бригада№ 1

бригада№ 2

бригада№ 3

Si3N4

бригада№ 1

бригада№ 2

бригада№ 3

экспериментальные результаты в виде графиков зависимости скорости травления SiO2 и Si3N4 от расхода рабочего газа;

5. значения неравномерности осаждения пленок SiO2 и Si3N4

6. выводы по работе.

9. Контрольные вопросы

Определение и характеристики низкотемпературной газоразрядной плазмы.

Классификация процессов плазменного травления.

Какие механизмы плазменного травления Вы знаете?

Какие требования предъявляется к рабочим газам, используемым в процессах плазменного травления?

Основные рабочие (операционные) параметры процессов плазменного травления.

Основные технологические характеристики процессов плазменного травления.

Как зависит скорость ПТ от расхода рабочего газа?

Как происходит превращение молекул рабочего газа в энергетические и химически активные частицы?

Рекомендуемая литература:

1. Данилин Б.С., Киреев В.Ю. и др. Применение низкотемпературной плазмы для травления и очистки материалов. М.: Энергоатомиздат, 1987 г.

2. Королев М.А., Ревелева М.А. Технология и конструкции интегральных микросхем. Уч. пособие в 2-х частях, 2000 г.

4. Путря М.Г. Плазменные методы формирования трехмерных структур УБИС. Уч. пособие, 2005 г.

5. А.А. Голишников, М.Г. Путря. Плазменные технологии в наноэлектронике. Уч. пособие. 2011 г.

Лабораторная работа 5 «Процесс анодного сращивания»

Цель работы: 1) изучение методов сращивания пластин; 2) знакомство с процессом анодного сращивания кремния и стекла.

Используемое оборудование: Полуавтоматическая установка склейки пластин Suss SB6e

Теоретические сведения.

Процессы сращивания пластин на установке SB6e SUSS MicroTec

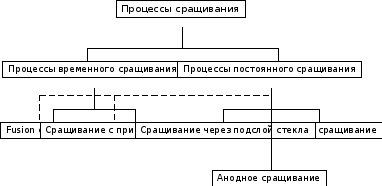

Виды процессов сращивания пластин реализуемые на установке SB6e SUSS MicroTec:

- Анодное сращивание;

- Процессы термокомпрессионного сращивания пластин:

- Сращивание с применением подслоя стекла;

- Эвтектическое сращивание (через подслой металла);

- Сращивание с применением клеев.

- Процессы прямого сращивание кремния с кремнием (Fusion процесс)

- Сращивание структур кремний на изоляторе.

Процесс сращивания пластин предназначен для создания постоянного или временного соединения между двумя или более пластинами с применением силы, нагрева или протекания электрического тока, в зависимости от используемого процесса. Пластины совмещаются друг с другом по соответствующим знакам совмещения или базовому срезу, если это требуется. Сращиваемые пластины зачастую имеют сформированные структуры.

Процесс сращивания пластин комплексный и требует удовлетворения многих технологических нюансов для достижения хорошего результата. Если материалы, применяемые в процессах, имеют различные температурные коэффициенты линейного расширения, это может приводить к взаимному сдвигу сращиваемых пластин и (или) создавать напряженные области после остывания пластин. Необходимо обеспечивать сращивание по всей контактной поверхности пластин. В результате процесса должны создаваться сильные и стабильные связи между подложками. Требуется хорошая очистка поверхностей перед процессом сращивания, так как оставшиеся частицы приводят к образованию не сращенных пор между пластинами. Подготовка пластин для каждого типа процесса специфична.

Процессы сращивания можно разделить на два типа по характеру создаваемого соединения между пластинами:

- Процессы постоянного сращивания:

- Анодное сращивание;

- Эвтектическое сращивание;

- Сращивание через подслой стекла;

- Fusion процесс (с последующим спеканием при Т = 1100 0С);

- Сращивание с применением клеев;

- Процессы временного сращивания:

- Сращивание с применением клеев;

- Сращивание с применение воска;

- Сращивание с применением клеевой фольги;

- Fusion процесс.

По методам формирования сращивания процессы могут быть разделены на:

- Процессы с применением промежуточных слоев:

- Эвтектическое сращивание -> подслои из различных металлов;

- Сращивание через подслой стекла -> подслой из пластичных стекол;

- Сращивание с применением клеев -> подслой клея или смолы;

- Сращивание с применением воска-> подслой воска;

- Сращивание с применением клеящей фольги-> подслой фольги.

- Процессы без применения промежуточных слоев:

- Fusion процесс;

- Анодное сращивание.

Характеристики процессов сращивания

Термокомпрессионное сращивание:

- параметры: нагрев, давление на пластину;

- процессы: эвтектическое сращивание, сращивание с применением подслоя стекла или клея;

- материал подложек: любые сочетания подложек.

Анодное сращивание:

- параметры: нагрев, высокое напряжение;

- процесс: анодное сращивание;

- материалы подложек: кремний и боросиликатные стекла.

Fusion процесс:

- параметры: очистка поверхностей подложек, качество поверхностей подложек;

- процессы: прямое сращивание кремния, сращивание кремния с диэлектрическими слоями и др.;

Материалы подложек: кремний, арсенид галлия (в любых сочетаниях)

Анодное сращивание

- Температура сращивания должна быть ниже температуры размягчения стекла;

- Коэффициенты линейного температурного расширения сращиваемых материалов должны быть близки;

- Сращиваемые материалы должны быть плоскими и полированными до уровня шероховатости не хуже 5 нм;

- Температуры процессов обычно находятся в промежутке от 3000C до 5000C;

- Прикладываемые напряжения должны быть в пределах от 100В до 2000В;

- Стекло должно содержать подвижные ионы.

Технологические операции при анодном сращивании.

Нагрев двух пластин до необходимой температуры.

Сопряжение пластин и подача напряжения.

Передвижение ионов в стекле в результате электролиза.

Уход подвижных ионов с поверхности раздела Si-стекло.

Падение напряжения в обедненном ионами приграничном слое способствует возникновению мощной электростатической силы притяжения.

Пластины притягиваются до достижения плотного контакта.

На поверхности кремний-стекло высвобождается кислород.

Анодное окисление кремния приводит к образованию прочных химических связей Si-O-Si, поэтому образованное соединение герметично и сращивание необратимо.

Необходимо помнить, что состав стекла после сращивания становится неоднородным.

Преимущества анодного сращивания.

Относительно низкая температура и большая гибкость процесса (можно сращивать металлизированные пластины без паразитной диффузии металла в пластины)

Термически совпадающие низко напряженные связи обеспечивают стабильность механических размеров в широком диапазоне температур.

Шов между сращиваемыми поверхностями является герметичным и вакуумноплотным, что позволяет создавать вакуумные или заполненные газом полости в процессе сращивания.

Прозрачность стекла в оптическом диапазоне позволяет просто, но с высокой точностью совмещать предварительно профилированные стеклянные пластины с кремниевыми подложками. Прозрачность также может быть использована в микрожидкостных устройствах.

Высокопроизводительный процесс – устойчивый к загрязнениям и деформациям подложек.

Высокая прочность связей - прочнее, чем предел прочности стекла.

Так как стекло – изолятор, паразитные емкости получаются очень малыми.

Возможно многослойное сращивание (сращивание нескольких подложек).

Недостатки анодного сращивания

Ограниченный выбор материалов:

- стекла с высоким содержанием щелочных металлов могут быть сращены с:

- полупроводниками (Si, Ge, GeAs)

- металлами и сплавами (Al, Cr, Wo, Ta, Ti, Kovar, FeNiCo)

- полупроводниковыми соединениями (Si2C, Si3N4, SiO2)

Достаточно сложная и не до конца понятая технология;

Существует несколько модификаций базовой технологии;

Возможно повреждение рабочих поверхностей электродов натрием.

Существуют некоторые специфические требования к материалам, ограничивающие области применения процесса:

- стекло должно быть проводящим при нагреве;

- поверхности должны быть гладкими и без загрязнений;

- слой оксида кремния не должен превышать 500 нм;

- необходимо выбирать стекла, близкие по коэффициенту линейного термического расширения к кремнию.

Примеры анодного сращивания 100 мм пластин.

После 5 секунд

После 20 секунд

После 2,5 минут

После 8 минут

Термокомпрессионное сращивание

Это такие процессы, в которых для сращивания кремния с другими подложками через промежуточный слой требуется применение механического усилия. Обычно для герметизации сенсоров в капсулах применяют такие материалы как золото, эвтектические материалы и спекаемые стекла. Примеры термокомпрессионного сращивания.

Сращивание через подслой стекла Эвтектическое сращивание

Сращивание с применением подслоя стекла

В процессе сращивания через подслой стекла слой стекла формируется на лицевой стороне кремниевой пластины таким образом, чтобы размеры рамок соответствовали размерам микрокомпонентов на ней. Обычно эти дорожки имеют квадратную форму. Пластины сращиваются с применением давления и тепла. Квадраты из спекаемого стекла между пластинами служат как для сращивания пластин, так и для герметизации шва сращивания. Технология нанесения спекаемого стекла похожа на толстопленочную технологию. Процессу сращивания предшествуют процессы нанесения и отжига стекла. Можно подобрать составы спекаемых стекол, имеющих коэффициент линейного термического расширения, близкий к ТКЛР кремнию. Коэффициент сжатия после сращивания составляет примерно 3:2.

Стандартный печатный рисунок стеклянной пасты.

Последовательность технологических операций в процессе сращивания через подслой стекла:

Стеклянная

паста Шаблон Закрывающая

пластина

До После

Спекание при температуре 4000С

Приборная

пластина Закрывающая

пластина