- •Раздел 1. Технико-эксплуатационные характеристики судна.

- •6)Общесудовые системы.

- •Противопожарные системы:

- •7.Энергетические установки на судне

- •9.Якорно-швартовочное устройство.

- •11. Прочее оборудование

- •12. Районы плавания

- •Раздел 2 . Организация вахтенной службы .

- •Раздел 3 . Конструкция и эксплуатации судовых оборудований.

- •Раздел 4. Проведение судоремонта.

- •Неисправности в работе главных и вспомогательных механизмов и устройств.

- •Организация и подготовка к ремонту.

- •2. Описать участие в ремонте судовых технических средств:

- •Ремонт двигателя.

- •Ремонт топливной аппаратуры.

- •4. Перечислить ремонт судовых устройств, палубных, вспомогательных механизмов и систем, котлов.

- •Раздел V. Автоматика сэу и вспомогательных механизмов.

- •Раздел VI. Судовое электрооборудование.

- •Раздел 7. Обеспечение безопасности на судне.

- •Действия моториста при обнаружение очага пожара

- •Моторист:

- •Раздел 8 . Уставные документы.

- •1.Устав службы на судах рф общие положения ( глава 1 )

- •2. Устав о дисциплине работников ртрф.

Раздел 3 . Конструкция и эксплуатации судовых оборудований.

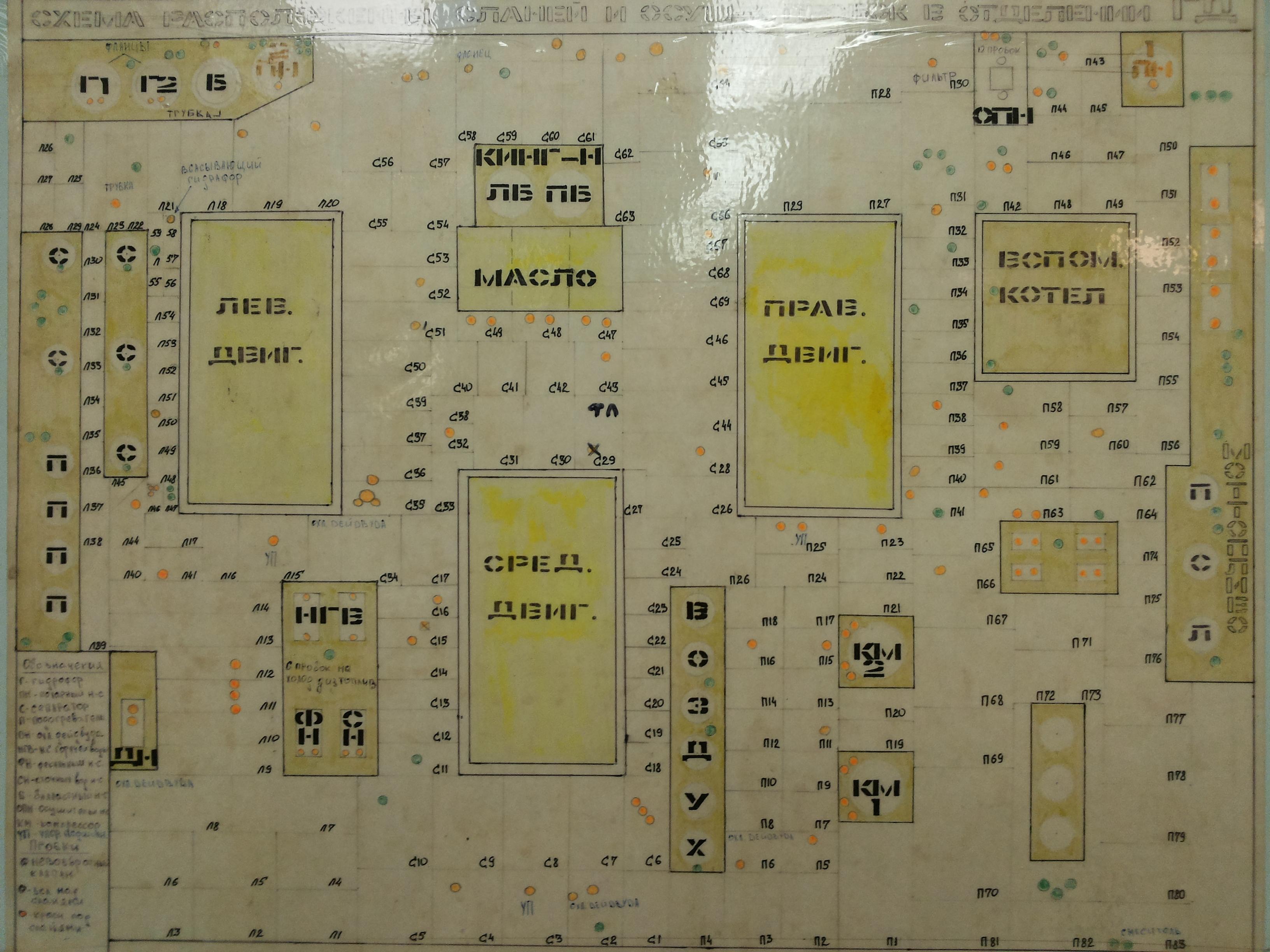

№1Расположение оборудования в машинном отделении. Схема плана машинного отделения со спецификой всего оборудования.

№ 2 Перечислить основные технико – экономические показатели главных и вспомогательных дизелей. Используемые сорта топлив и масел. Дизели типа 6ЧРН 36/45 (Г60, Г70, Г70-5) предназначены для работы в качестве главных судовых двигателей речных и морских судов с передачей мощности либо непосредственно на гребной вал, либо через высокоэластичную шинную муфту. Дизели выпускаются двух моделей: правой (заводская марка Г60, Г70, Г70-5) и левой (заводская марка Г60л, Г70л, Г70л-5). Конструкция их идентична, только левая модель является зеркальным отображением правой модели.

Технические характеристика.

1. Заводская марка

(правая модель) Г60;

Г70; Г70-5.

Заводская марка (левая модель)

Г60л; Г70л;

Г70л-5. 2. Обозначение дизеля

по Гост 4393-74 6ЧРН

36/45

3.Длительно-номинальная мощность на

Г60; Г70;

Г70-5. фланце кол-го вала на переднем

ходе при

номинальном

числе оборотов, и

относительной влажности 70%, противо-

давлении выхлопу

не выше 50 оми.

– не более 180мм вод.ст. в л.с

900 -

1000 - не более 180мм вод.ст.

в л.с

1200 4.

Максимальная мощность на переднем ходе

при максимальном числе

оборотов в течение

одного часа,

но не более 40% общей продолжи-

тельности работы дизеля с интервалами

между

перегрузками

не менее 5 часов в л.с. при условиях

пункта 3.

990

1320 1100 5. Длительная мощность

заднего хода при числе

оборотов кол-го вала

- 356

0б/мин

765 1020

- - 322 об/мин

-

- 850 6.

Номинальное число оборотов в минуту

375 375

350 7. Число тактов

4

4 4 8. Число

цилиндров

6 6

6 9. Распоряжение цилиндров

вертикальное,

рядное 10. Дизель простого

действия, реверсивный, тронковый, с

газотурбинным наддувом.

11. Диаметр цилиндра мм

360

12. Ход поршня

450 13.

Рабочий объем цилиндра в литрах

45, 78

14. Степень сжатия

11![]() 15. Средняя скорость поршня при номинальном

числе оборотов, в м/сек

5,63

5,63 5,25 16. Направление

вращения. У дизелей правого вращения

коленчатый вал на переднем ходе вращается

по часовой стрелке. У дизелей левого

вращения направление вращения

противоположно.

17. Топливо:

а)

Основное моторное ДТ по ГОСТ 1667-68с

содержанием серы не более 1,5%, коксуемость

не более 3%.

б) Заменители :

- моторное топливо сорта 4 и 5 «легкое»

по спецификацииASTMD39667

(США), – топливо 200

фирмы Шелли.

– моторное топливо по стандартуDin51603copm«L» (ФРГ).

в) Вспомогательные:

- дизельное топливо по ГОСТ 305-73;

- дизельное

топливо по ГОСТ 4749 – 73;

- дизельное топливо по спецификацииMF- 16884F(США);

- дизельное топливо сорта 47/oдiESOи 47/2oдiESOпо спецификацииDEF-24028

(Англия). 18. Удельный эффективный

расход топливо на номинальной мощности,

приведенный к теплотворной способности

топлива 10200 ккал/кг

моторное топливо

166+8,5

164+8,5 165+8,5 дизельное топливо

158+8,0 157+8,0 158+8,0 19. Часовой

расход топлива на номинальной мощности,

приведенной (10200 ккал/кг, кг/час).

моторное топливо

149,5 196

165 дизельное топливо

142,2

188,4 158 20. МаслоMI0B2TY38-101-278-72

иMIOT2ЦСТУ – 101548 – 75

Масла

иностранных фирм

-Motoroil;

-castrolSRB;

-Mobiloil;

15. Средняя скорость поршня при номинальном

числе оборотов, в м/сек

5,63

5,63 5,25 16. Направление

вращения. У дизелей правого вращения

коленчатый вал на переднем ходе вращается

по часовой стрелке. У дизелей левого

вращения направление вращения

противоположно.

17. Топливо:

а)

Основное моторное ДТ по ГОСТ 1667-68с

содержанием серы не более 1,5%, коксуемость

не более 3%.

б) Заменители :

- моторное топливо сорта 4 и 5 «легкое»

по спецификацииASTMD39667

(США), – топливо 200

фирмы Шелли.

– моторное топливо по стандартуDin51603copm«L» (ФРГ).

в) Вспомогательные:

- дизельное топливо по ГОСТ 305-73;

- дизельное

топливо по ГОСТ 4749 – 73;

- дизельное топливо по спецификацииMF- 16884F(США);

- дизельное топливо сорта 47/oдiESOи 47/2oдiESOпо спецификацииDEF-24028

(Англия). 18. Удельный эффективный

расход топливо на номинальной мощности,

приведенный к теплотворной способности

топлива 10200 ккал/кг

моторное топливо

166+8,5

164+8,5 165+8,5 дизельное топливо

158+8,0 157+8,0 158+8,0 19. Часовой

расход топлива на номинальной мощности,

приведенной (10200 ккал/кг, кг/час).

моторное топливо

149,5 196

165 дизельное топливо

142,2

188,4 158 20. МаслоMI0B2TY38-101-278-72

иMIOT2ЦСТУ – 101548 – 75

Масла

иностранных фирм

-Motoroil;

-castrolSRB;

-Mobiloil;

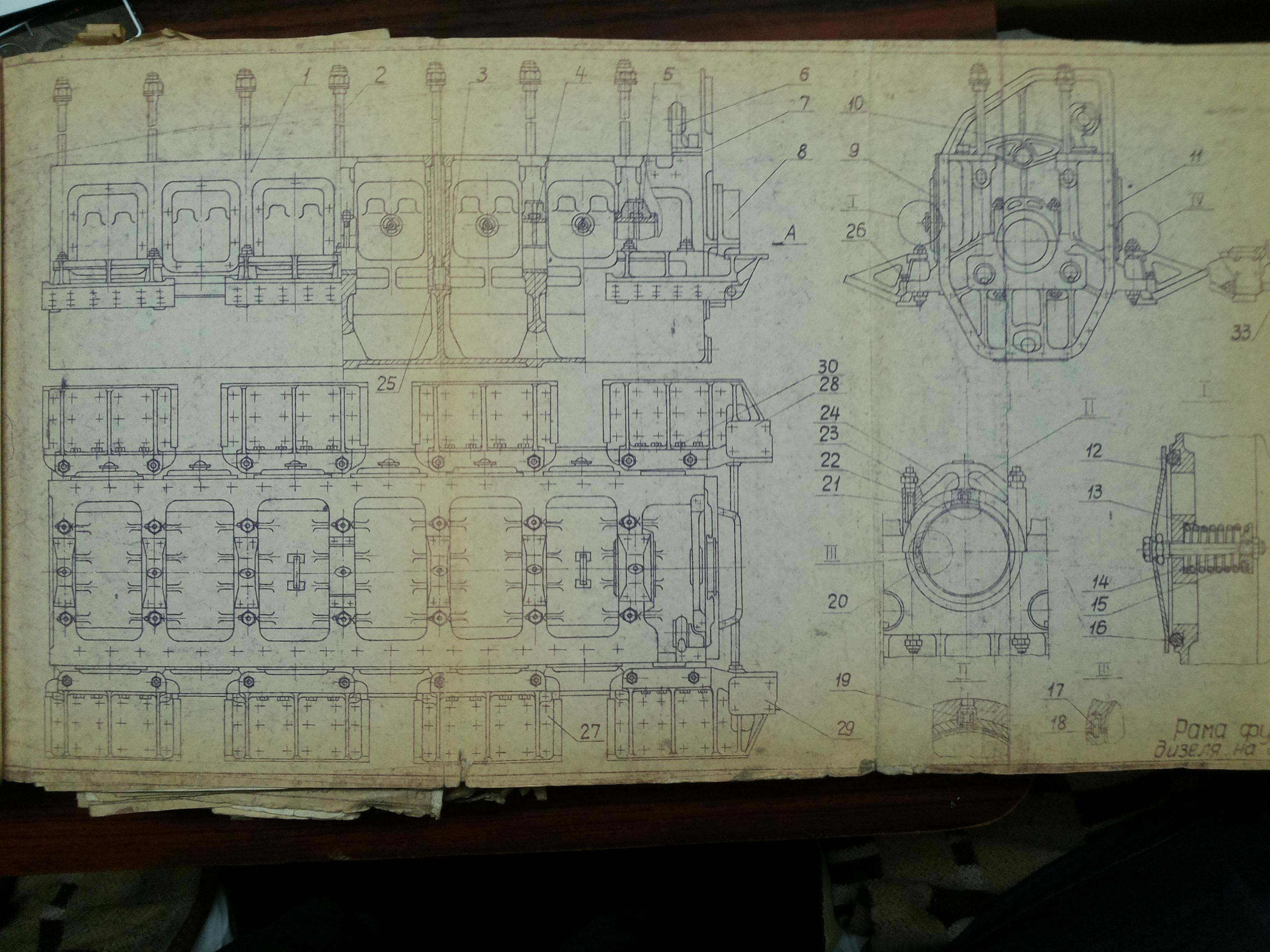

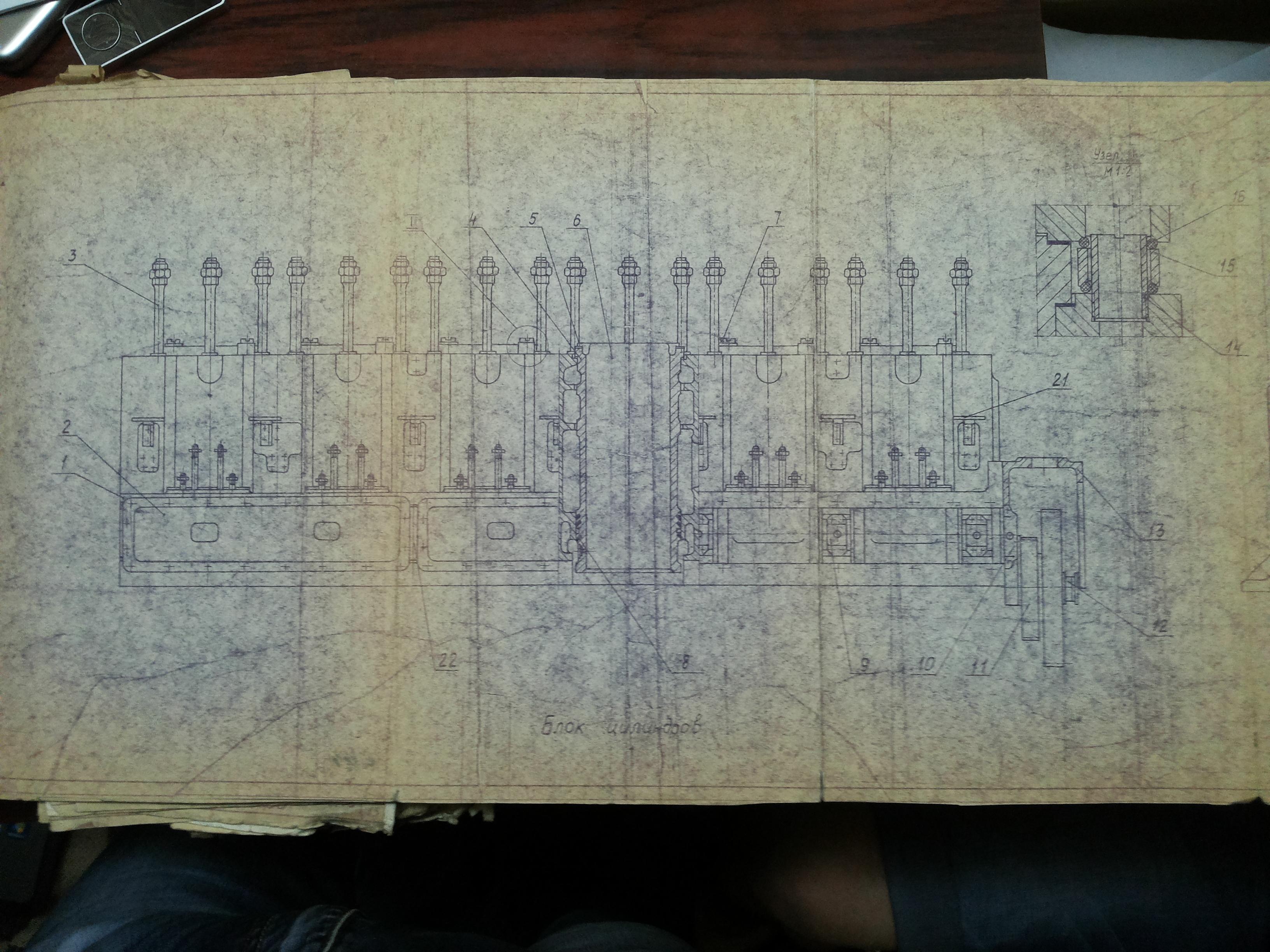

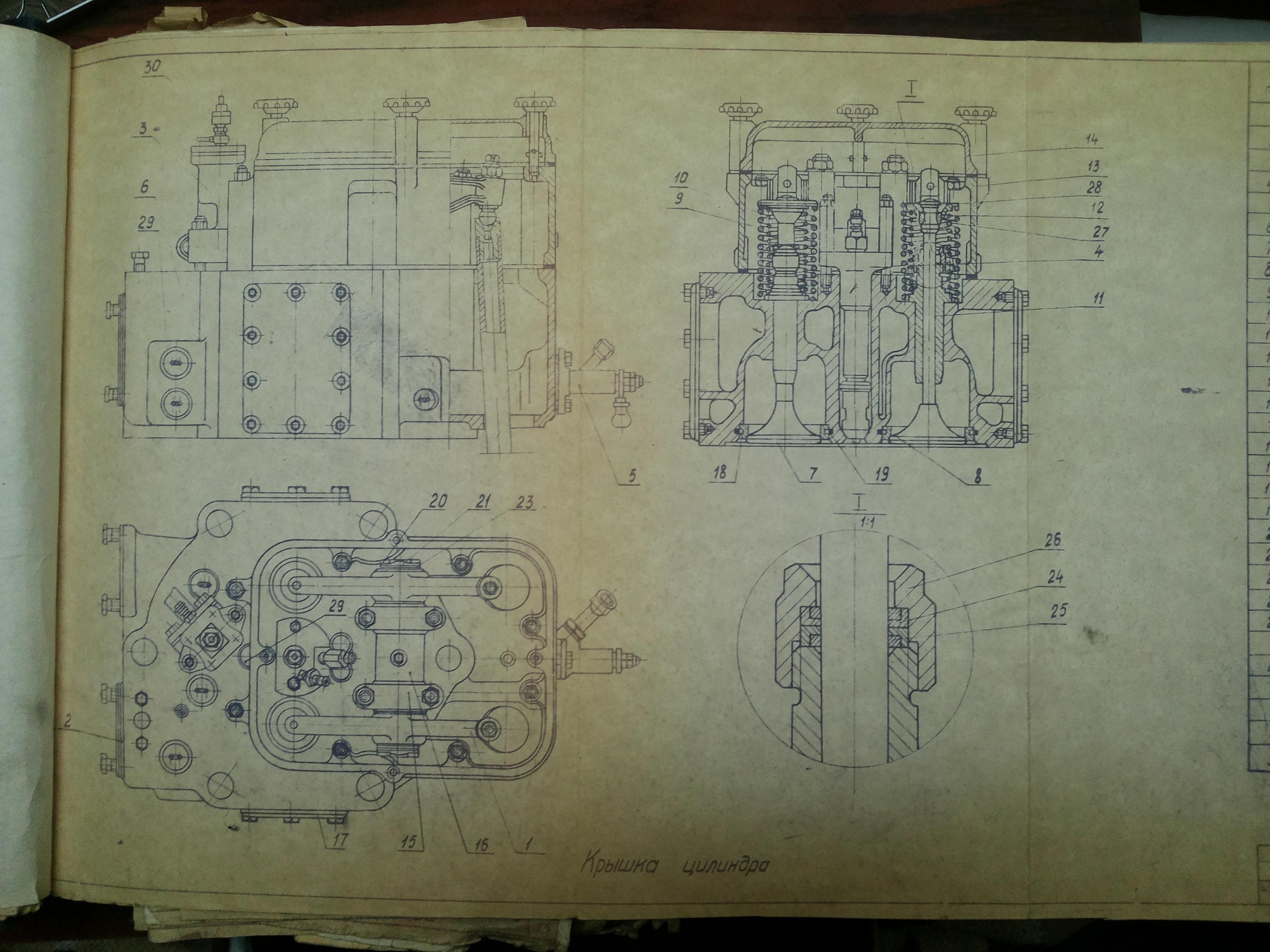

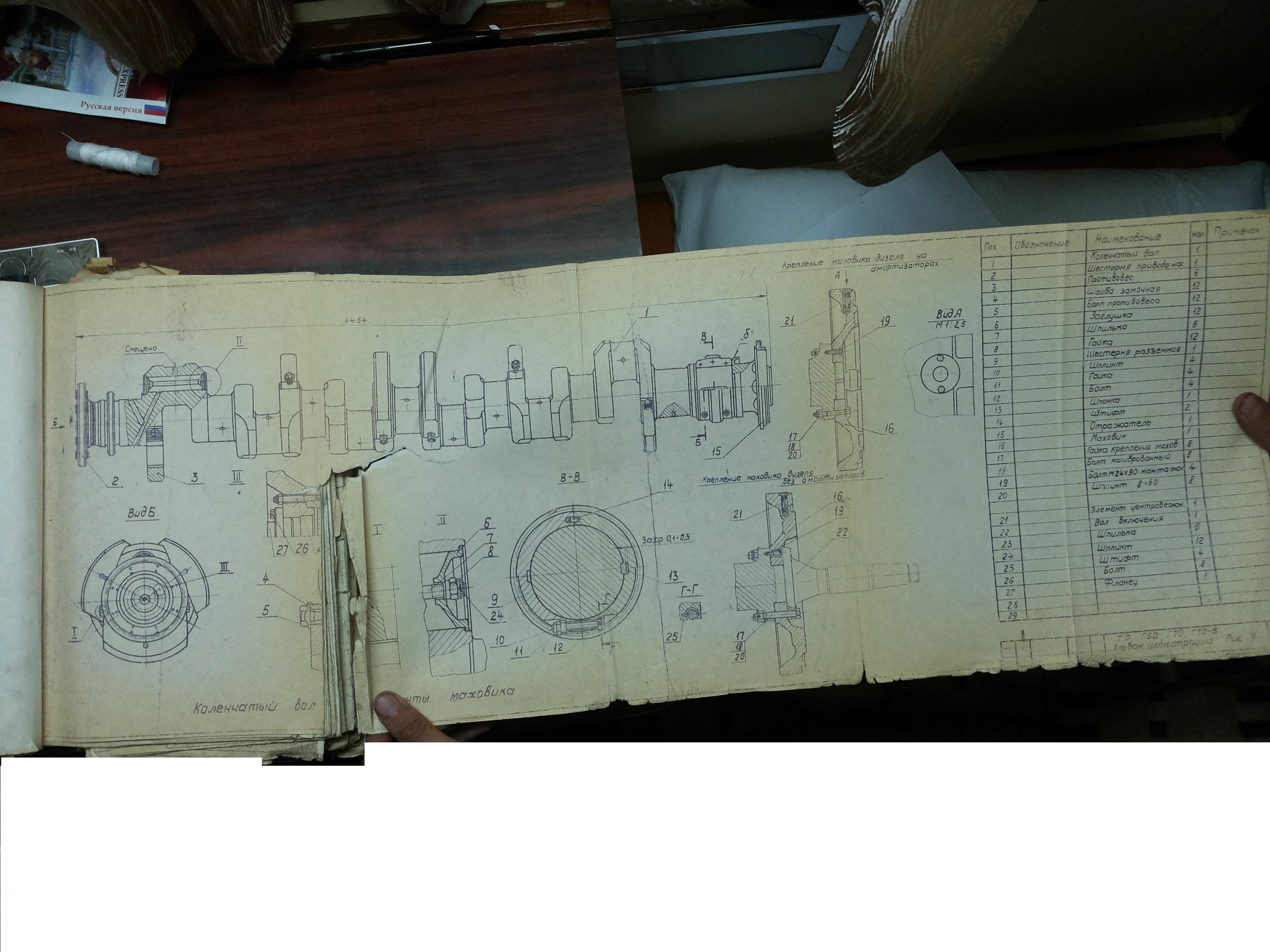

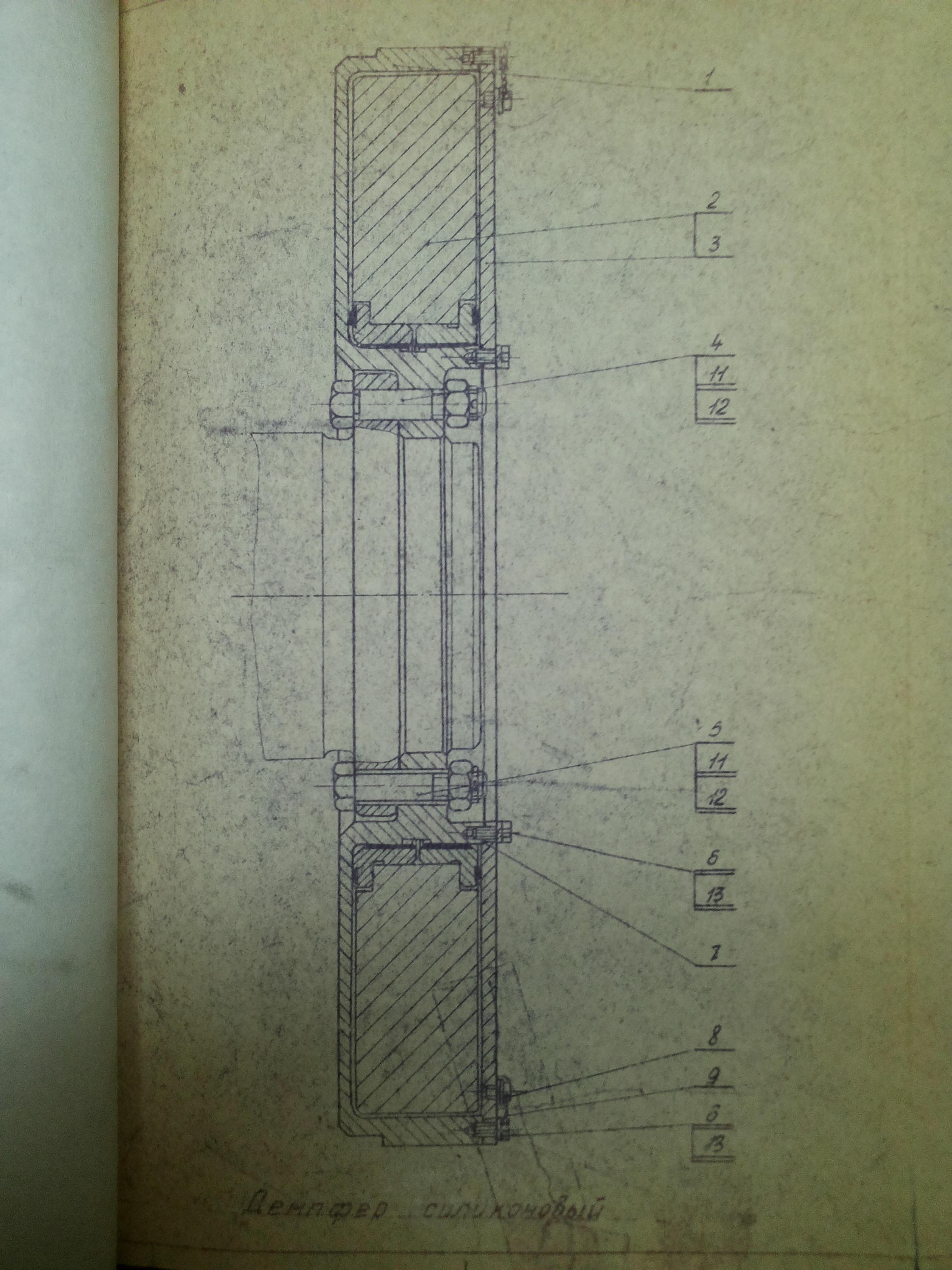

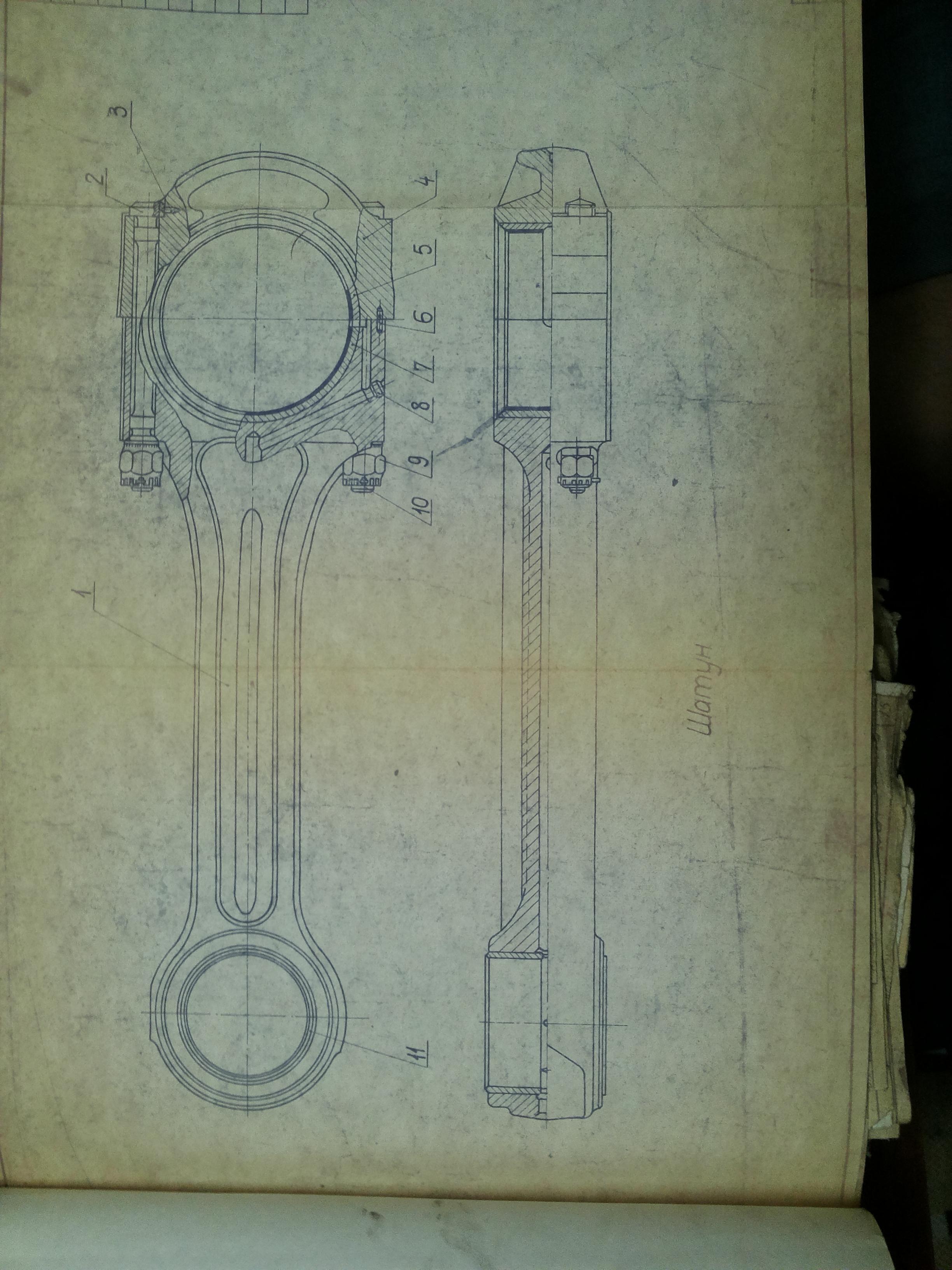

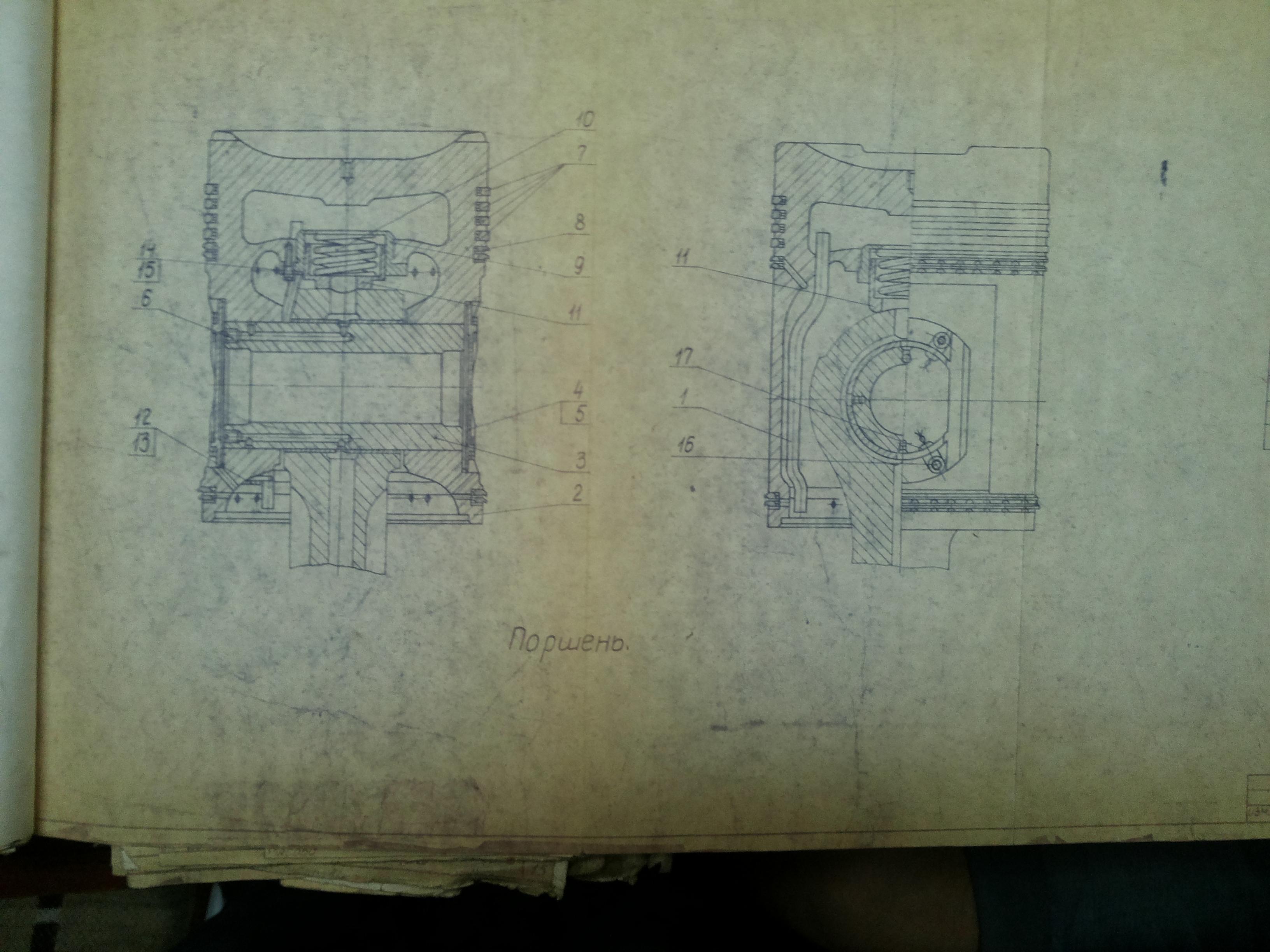

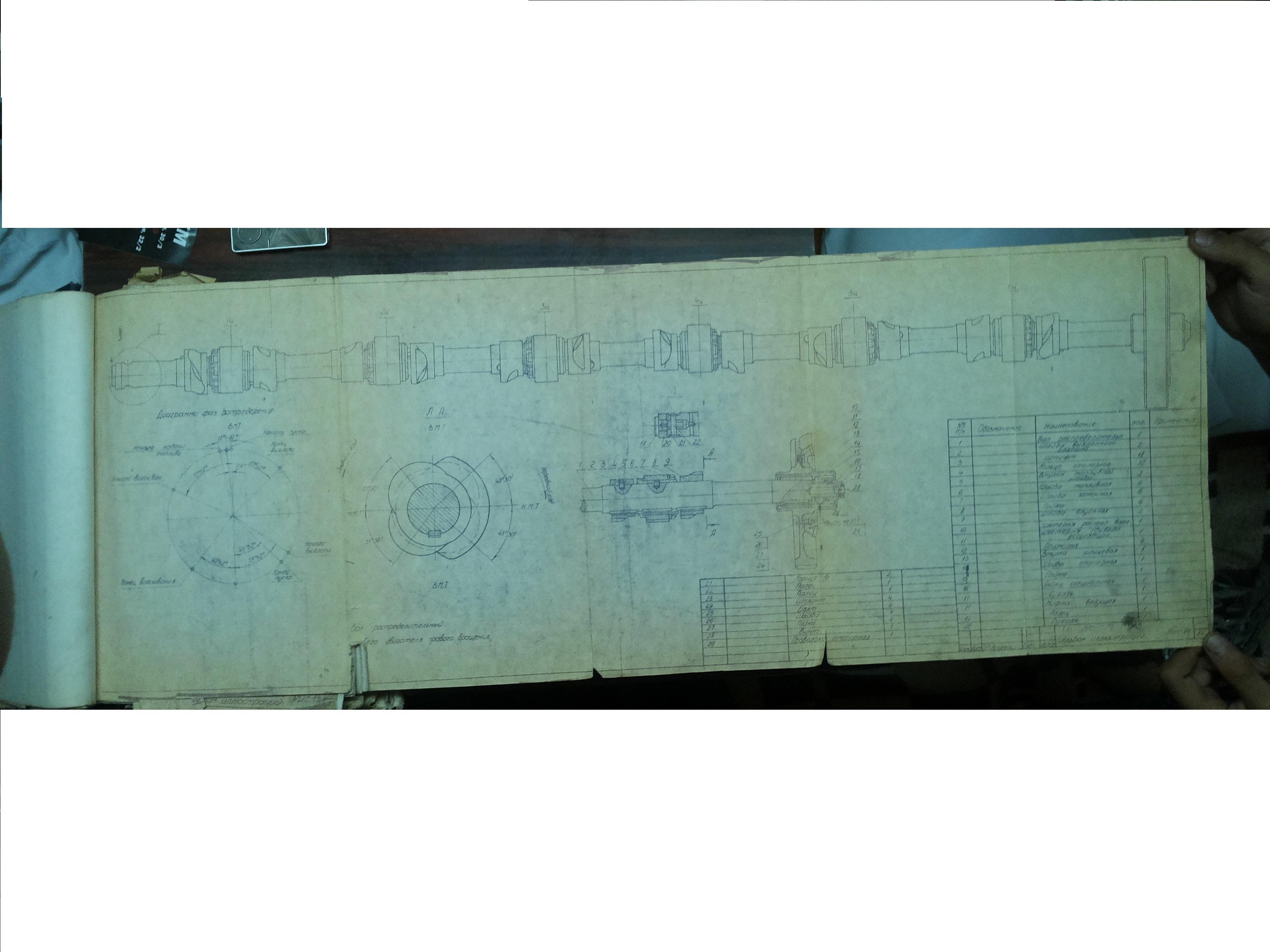

№3 Особенности конструкции неподвижных и подвижных деталей главных дизелей. Схема затяжки анкерных связей, схема и описание поршня в сборке и коленчатого вала. Фундаментная рама и блок цилиндров скреплены анкерными связями и болтами. Втулки цилиндров встроены в блок. Сверху цилиндров закрыты цилиндровыми крышками, которые укрепляются на дизеле посредствам шпилек, ввернутых в блок. На каждой крышке установлены впускной, выпускной и пусковой клапаны, форсунки, предохранительно – декомпрессионный клапан. Коленчатый вал вращается в семи подшипниках фундаментной рамы. Вкладыши рамовых подшипников залиты баббитом. Вкладыши шатунных подшипников изготовлены из биметаллической полосы. Связь шатунов с поршнями осуществляется с помощью плавающих пальцев. Поршни охлаждаются маслом. Привод впускных и выпускных клапанов, а также привод топливных насосов осуществлен от распределительного вала, который в свою очередь, приводится от коленчатого вала через шестеренчатую передачу. На стороне противоположной распределению, размещены наддувочный и выхлопной коллекторы а также установлены охладитель воздуха, регулятор числа оборотов. К фланцу коленчатого вала крепится маховик. Для сокращения времени реверсирования дизели могут оборудоваться колодочным тормозом, воздействующим на обод маховика.

Фундаментная рама.

Блок цилиндров.

Крышка цилиндра

Кривошипно-шатунный механизм.

Силиконовый демпфер

Шатун

Поршень

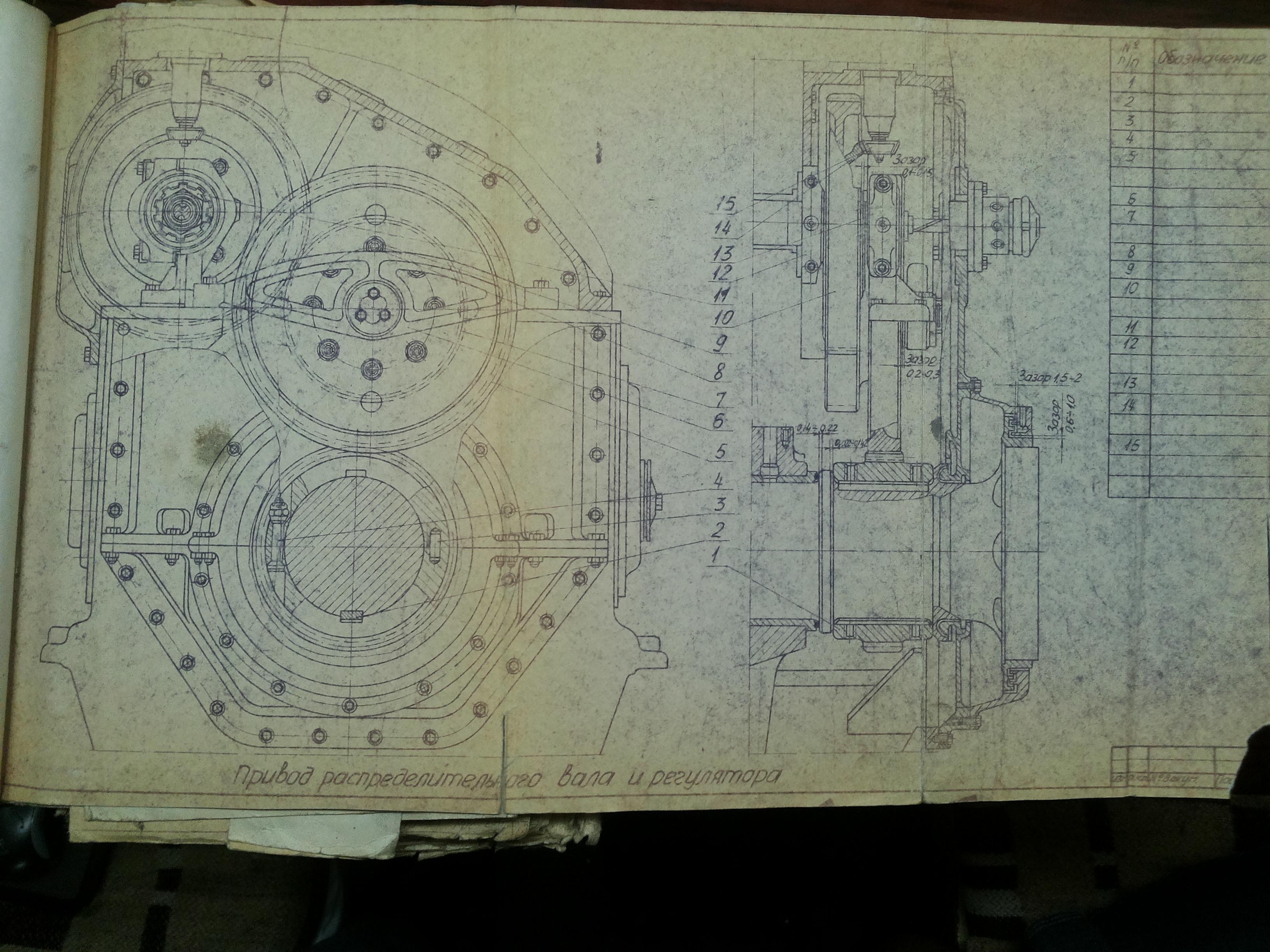

№4 Описать систему распределительного вала. Схема привода распределительноного вала, круговая диаграмма фаз газораспределения главного дизеля. Распределительный вал. Распределительный вал стальной, вращается в семи подшипниках. Кроме того имеются еще два подшипника, которые охватывают ступицу шестерни распределительного вала. Вал со стороны маховика оканчивается конусом, на который с помощью шпонки, гайки 15 и шайбы 14 крепится шлицевая втулка 13, которая соединит распределительный вал и шестерню распределительного вала. Реверсирование дизеля производится осевым перемещением распределительного вала. При этом шестерня 10 удерживается своими подшипниками от осевого перемещения. С шестерней 10 связана коническая шестерня 11 привода регулятора числа оборотов. Для каждого цилиндра на распределительном валу установлены кулачные шайбы 2 и 9 привода впускного и выпускного клапанов и кулачная шайба 6 привода топливного насоса. Шайбы привода клапанов а также втулка топливной шайбы насажены на вал с небольшим натягом и укреплены на валу при помощи шпонок и штифтов 3.

Топливная шайба одета на свою втулку с небольшим диаметральным зазором и зацепляется с ней при помощи зубцов. Постоянная силовая смыкание зубьев втулки и шайбы обеспечивается гайкой 8 . Такое устройство позволяет регулировать угол опережения подачи топлива. Для облегчения посадки кулачных шайб распределительный вал выполнен ступенчатым с возрастанием посадочных диаметров к середине и уменьшением к концам вала. Соответственно изменяется и диаметр посадочных отверстий в кулачных шайбах и во втулках топливных шайб. Кулачные шайбы изготовлены из хромистой стали, цементированы и закалены. Шайбы привода клапанов имеют два рабочих профиля (для переднего и заднего хода). Профили соединены плавным переходом. Со стороны переднего торца дизеля распределительный вал имеет специальный сухарь (20) для соединения с корпусом стопоров, сервомотора местного поста управления на дизеле. При осевом перемещении распределительного ролики ползунов привода клапанов переходят с одного профиля на другой, скользя по переходной поверхности кулачных шайб.

Привод распределительного вала осуществляется от шестерни коленчатого вала. Шестерня 1 зацепляется с промежуточной большой шестерней 5, к последней с помощью болтов 8 и гаек 9 прикреплена малая промежуточная шестерня 7. Малая промежуточная шестерня зацепляется с шестерней распределительного вала 10, вращающейся в подшипниках 12 и 13. Блок промежуточных шестерен вращается на пальце, который с одной стороны крепится и штифтуется к блоку цилиндров, а другой конец входит в отверстие траверсы 6, установленной и заштифтованной на фундаментной раме. Привод распределительного вала расположен со стороны маховика закрывается кожухом.

Распределительный механизм

Привод впускных и выпускных клапанов осуществляется от кулачных шайб распределительного вала. При вращении распределительного вала кулачные шайбы действуют на ролик 4 и через ползун 3, штангу 12 и коромысло открывают клапаны. Закрытие клапанов осуществляется пружинами, когда ролик ползуна обегает на цилиндрическую поверхность кулачной шайбы. Ролик 4 вращается на втулке 7, последнее вращается вокруг оси 5, которая входит в отверстие ползуна 3. Штанга 12 внизу упирается в сухарь 11, а сверху в толкатель коромысла. Смазка деталей, движущихся в корпусе 2, осуществляется так: через ниппель 8 масло поступает в кольцевую проточку корпуса 2, откуда по пазу и сверлению в ползуне 3 идет в сверление оси 5, а из них – в сверление втулки.

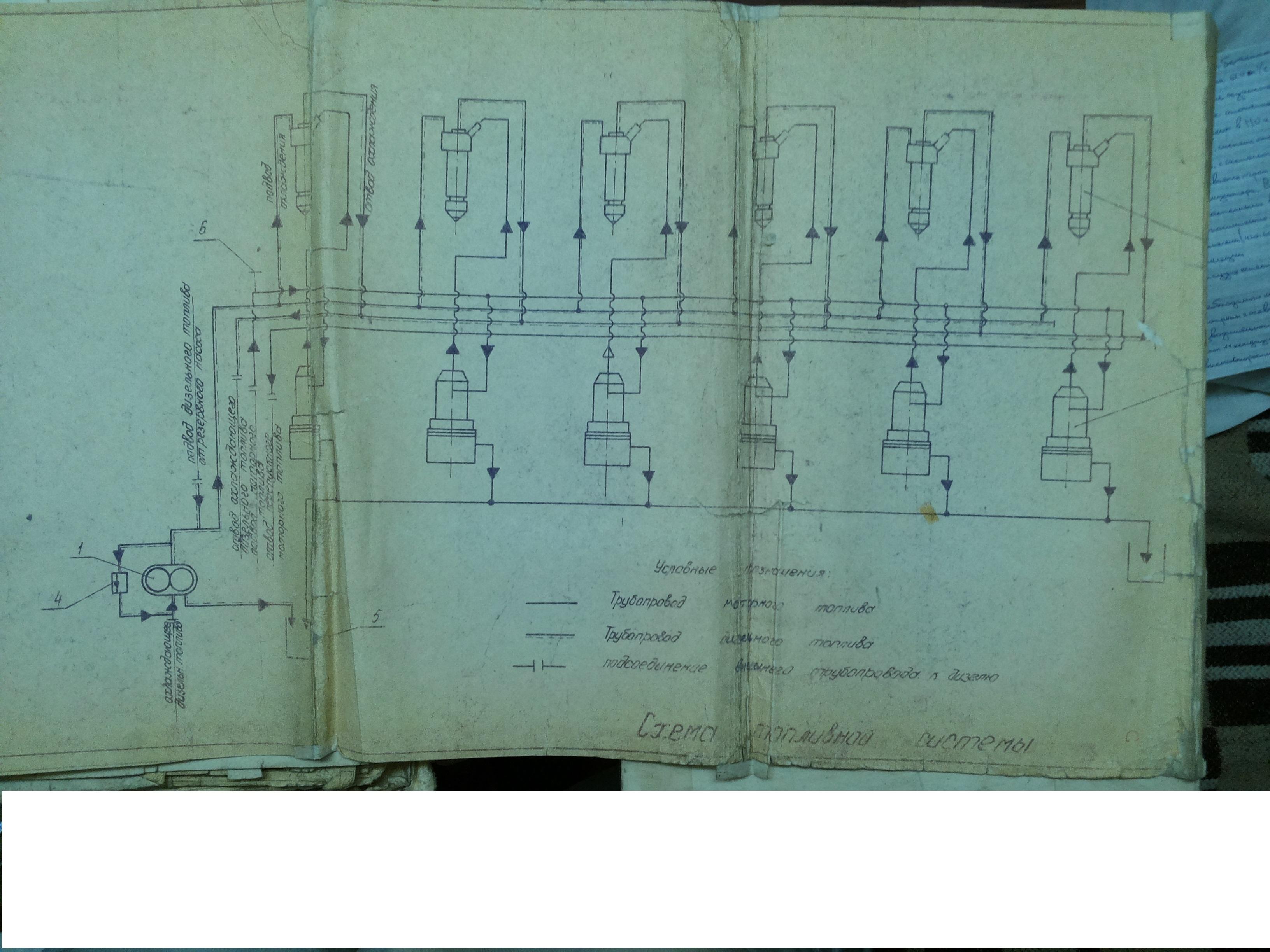

№5 Схема и описание топливной системы.

Отфильтрованное

и подогретое до температуры 85+95![]() моторное топливо поступает в главную

магистраль, а оттуда в топливные насосы

высокого давления 2, которые в свою

очередь, подают его через форсунки 3 в

цилиндры двигателя.

Топливо, просочившееся между плунжером

и втулкой насосов высокого давления,

стекает в сливной бачок 5.

Охлаждение

форсунок осуществляется дизельным

топливом, которое насосом 1 подается в

общую магистраль. Из общей магистрали

топливо по отводам поступает на охлаждение

форсунок, после чего направляется во

внешний трубопровод. Перепускной клапан

4 подкачного насоса 1 служит для перепуска

из нагнетательной во всасывающую полость

топлива в случае засорения трубопровода

охлаждения форсунок.

При работе двигателя

на дизельном топливе, последнее идет

по пути моторного топлива.

моторное топливо поступает в главную

магистраль, а оттуда в топливные насосы

высокого давления 2, которые в свою

очередь, подают его через форсунки 3 в

цилиндры двигателя.

Топливо, просочившееся между плунжером

и втулкой насосов высокого давления,

стекает в сливной бачок 5.

Охлаждение

форсунок осуществляется дизельным

топливом, которое насосом 1 подается в

общую магистраль. Из общей магистрали

топливо по отводам поступает на охлаждение

форсунок, после чего направляется во

внешний трубопровод. Перепускной клапан

4 подкачного насоса 1 служит для перепуска

из нагнетательной во всасывающую полость

топлива в случае засорения трубопровода

охлаждения форсунок.

При работе двигателя

на дизельном топливе, последнее идет

по пути моторного топлива.

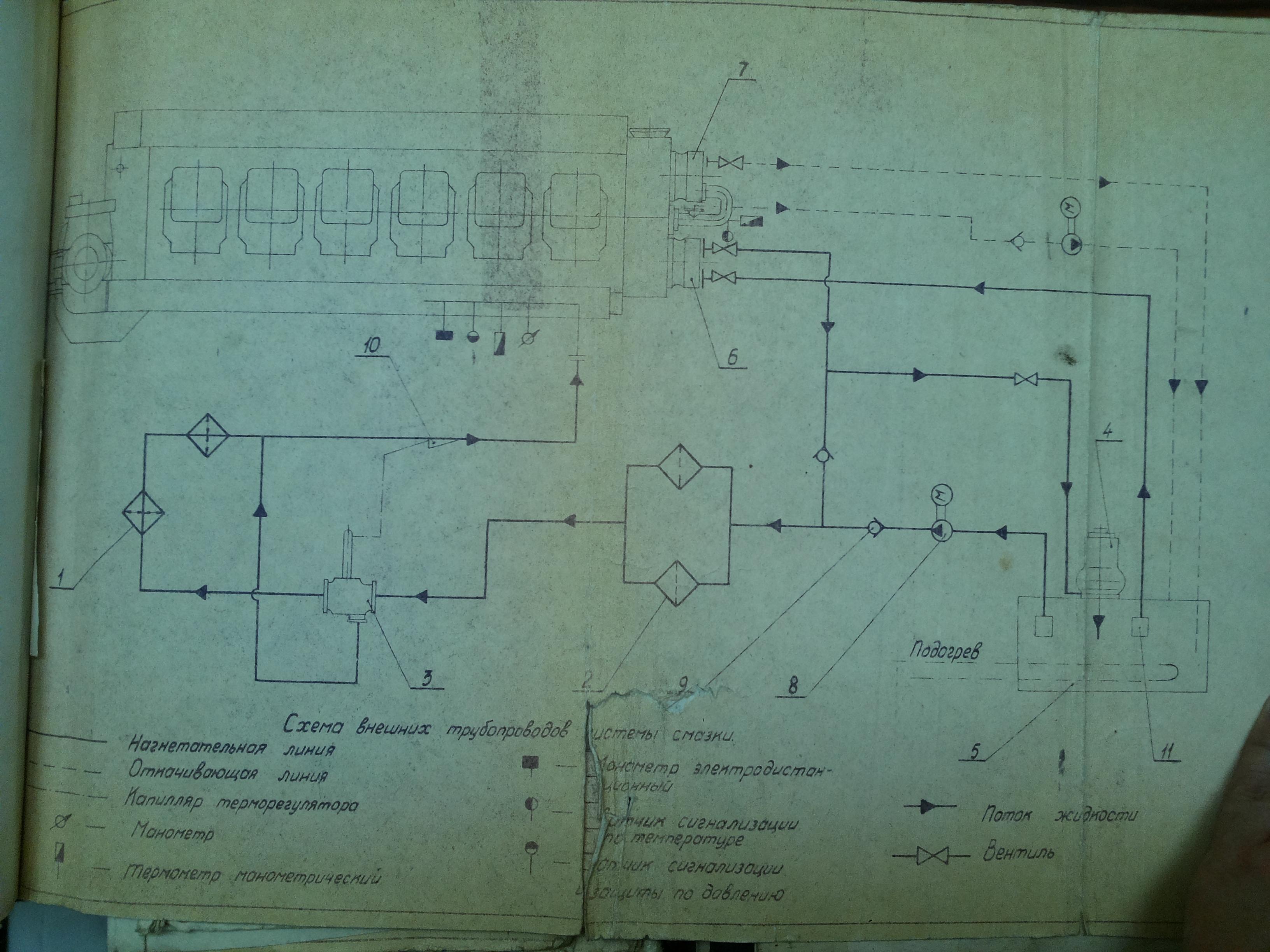

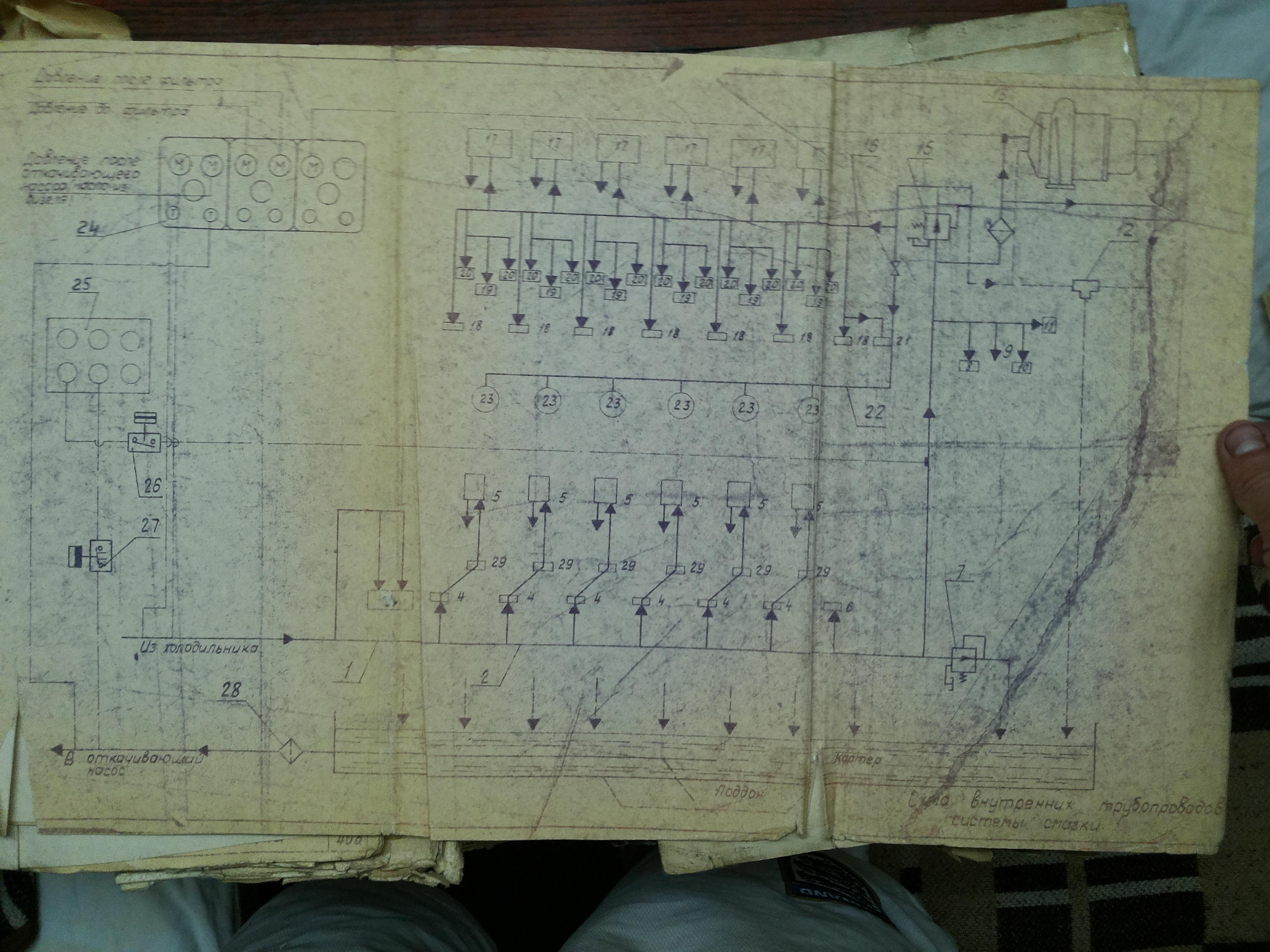

№ 6 Схема и описание системы смазки. Система смазки дизеля комбинированная, с сухим картером. Смазка всех основных узлов и агрегатов производится маслом, подаваемым под давлением по специальным трубопроводом. Несколько узлов, расположенных в картере дизеля, смазываются маслом, разбрызгиваемым движущимися деталями. Небольшое количество слабонагруженных деталей смазываются в ручную.

Схема внешних трубопроводов системы смазки.

Схема внутренних трубопроводов система смазки.

№7 Схема и описание системы охлаждения.

Система охлаждение

- двухконтурная. Вода внутреннего контура

охлаждает дизель, а наружный контур

служит для охлаждения воды внутреннего

контура и масла масляной системы дизеля.

В наружном контуре – забортная

вода. Она подается насосом 2, проходит

через охладитель воздуха 16, затем

поступает в охладители водоводяной и

водомасляный и сливается обратно за

борт.

Во внутреннем

контуре циркулирует пресная вода.

Циркуляция её осуществляется при помощи

циркуляционного насоса 1. Насос 1 подает

воду в главную магистраль, из которой

она идет в блок цилиндров 15 на охлаждение

цилиндровых втулок и крышек. В конце

главной магистрали сделан отвод воды

на охлаждение турбокомпрессора 10.

Вода, охлаждающая цилиндры

дизеля, и турбокомпрессор, по переливным

патрубкам, имеющим регулировочные

вентили и ртутные термометры 9, поступает

в сливную магистраль 8. В конце сливной

магистрали стоит терморегулятор 3,

который направляет часть потока горячей

воды (в зависимости от температуры)

через охладитель 5, где она охлаждается.

Остальная часть горячей воды перепускает

мимо охладителя. Охлажденная вода вновь

засасывается циркуляционным насосом

и подается в дизель. Для компенсации

расширения и потерь воды внутренний

контур системы охлаждения должен иметь

расширительный бак 4.

Во внутреннем контуре рекомендуется

применять мягкую пресную воду с добавкой

1% хромпика.

Работа системы охлаждения контролируется

приборами, размещенными на щитке 12

приборов. Кроме того, при перегреве

воды, выходящей из дизеля, срабатывает

световая и звуковая сигнализация. Датчик

реле температуры установлен на сливной

магистрали 8. Температура воды выходящей

из крышек цилиндров поддерживается в

пределах![]() от среднего значения.

При постановке на дизель в систему

охлаждения оправ с ртутными термометрами

в хвостовики оправ заливать техническое

масло 1/2 объема хвостовика.

от среднего значения.

При постановке на дизель в систему

охлаждения оправ с ртутными термометрами

в хвостовики оправ заливать техническое

масло 1/2 объема хвостовика.

№8 Схема и описание системы сжатого

воздуха.

Пуск дизеля

осуществляется сжатым воздухом. Воздух

хранится в пусковых баллонах 3, куда он

нагнетается компрессором через обратный

клапан 1. Давление воздуха в баллонах

контролируется манометром 4.

Из

пусковых баллонов воздух идет к главному

пусковому клапану 5 и к воздушному

редуктору 11 через влагоотделитель 10.

От редуктора 11 воздух с давление 10![]() и поступает на питание местного поста

управления и в баллон ДАУ 14, установленный

в ходовой рубке рядом с выносным постом

управления 18. На магистрали питания

местного поста управления установлен

клапан блокировки 36, исключающий пуск

дизеля после срабатывания предельного

выключателя. На магистрали подачи

воздуха к распределителю 9 устанавливается

клапан блокировки пуска механизированного

валоповоротного устройства 8.

Ускорители пуска 30 (на

схеме не указан) служит для сокращения

расхода воздуха при пуске за счет вывода

реек топливных насосов на пусковую

подачу топлива.

В трубопровод подачи воздуха

к ускорителю включен аккумулирующий

баллон 12 с обратным клапаном 13 служащим

для удлинения времени срабатывания

ускорителя пуска.

Во время пуска пневматическая система

ДАУ обеспечивает подачу управляющего

воздуха к главному пусковому клапану

при повороте штурвала поста управления

на дизеле или валика выносного поста в

положение «пуск» или «работа».

Через открытый главный

пусковой клапан 5 сжатый воздух идет в

главную магистраль 37, из которой

подводится к пусковым клапанам 6

цилиндров. Воздухораспределитель

пневматически управляет клапанами 6,

открывая их по порядку работы цилиндров.

В результате этого воздух устремляется

в цилиндры дизеля и раскручивает

коленчатый вал, обеспечивая запуск

дизеля. При поставке дизелем с

механическими колодочными тормозами

28 воздух к тормозам поступает от реле

скорости 26 по магистрали 57

и поступает на питание местного поста

управления и в баллон ДАУ 14, установленный

в ходовой рубке рядом с выносным постом

управления 18. На магистрали питания

местного поста управления установлен

клапан блокировки 36, исключающий пуск

дизеля после срабатывания предельного

выключателя. На магистрали подачи

воздуха к распределителю 9 устанавливается

клапан блокировки пуска механизированного

валоповоротного устройства 8.

Ускорители пуска 30 (на

схеме не указан) служит для сокращения

расхода воздуха при пуске за счет вывода

реек топливных насосов на пусковую

подачу топлива.

В трубопровод подачи воздуха

к ускорителю включен аккумулирующий

баллон 12 с обратным клапаном 13 служащим

для удлинения времени срабатывания

ускорителя пуска.

Во время пуска пневматическая система

ДАУ обеспечивает подачу управляющего

воздуха к главному пусковому клапану

при повороте штурвала поста управления

на дизеле или валика выносного поста в

положение «пуск» или «работа».

Через открытый главный

пусковой клапан 5 сжатый воздух идет в

главную магистраль 37, из которой

подводится к пусковым клапанам 6

цилиндров. Воздухораспределитель

пневматически управляет клапанами 6,

открывая их по порядку работы цилиндров.

В результате этого воздух устремляется

в цилиндры дизеля и раскручивает

коленчатый вал, обеспечивая запуск

дизеля. При поставке дизелем с

механическими колодочными тормозами

28 воздух к тормозам поступает от реле

скорости 26 по магистрали 57![]() разгрузка осуществляется клапаном 27.

разгрузка осуществляется клапаном 27.

№ 9 Схема и описание пуско – реверсного устройства. В управляющие полости пусковых клапанов установлены самоочищающиеся дроссели 15, которые соединяют управляющие полости с аплюсферой и сокращают время реверсирования дизеля, т.к разгрузка управляющей полости происходит одновременно через воздухораспределитель и дроссели, и резко сокращается время запаздывания конца закрытия пускового клапана. Пусковой воздух, подводимый из главной пусковой магистрали во внутреннюю полость корпуса 1, давит вниз на тарелку клапана и вверх на поршень клапана, уравновешивая усилия. В таком состоянии клапан закрыт. Работой клапана управляет воздухораспределитель, который подает управляющий воздух в надпоршневое пространство через ниппель16. Управляющий воздух давит на поршень 3 и открывает клапан, пусковой воздух поступает в цилиндр дизеля. Разгрузка при реверсе осуществляется самоочищающимся дросселем 17. Сжатый воздух, оставшийся в пусковом клапане, стравливается в атмосферу и пусковой клапан закрывается. Шлицевое соединение золотника уплотняется крышкой золотника 9, и прокладкой 13. При реверсировании дизеля распределительный вал, перемещаясь вдоль оси, поворачивает валик распределителя штифтом, входящим в спиральный паз валика воздухораспределителя, и тем самым золотник установится в положение, обеспечивающее пуск в обратном направлении. Фланец 6 служит для центровки и установки воздухораспределителя.

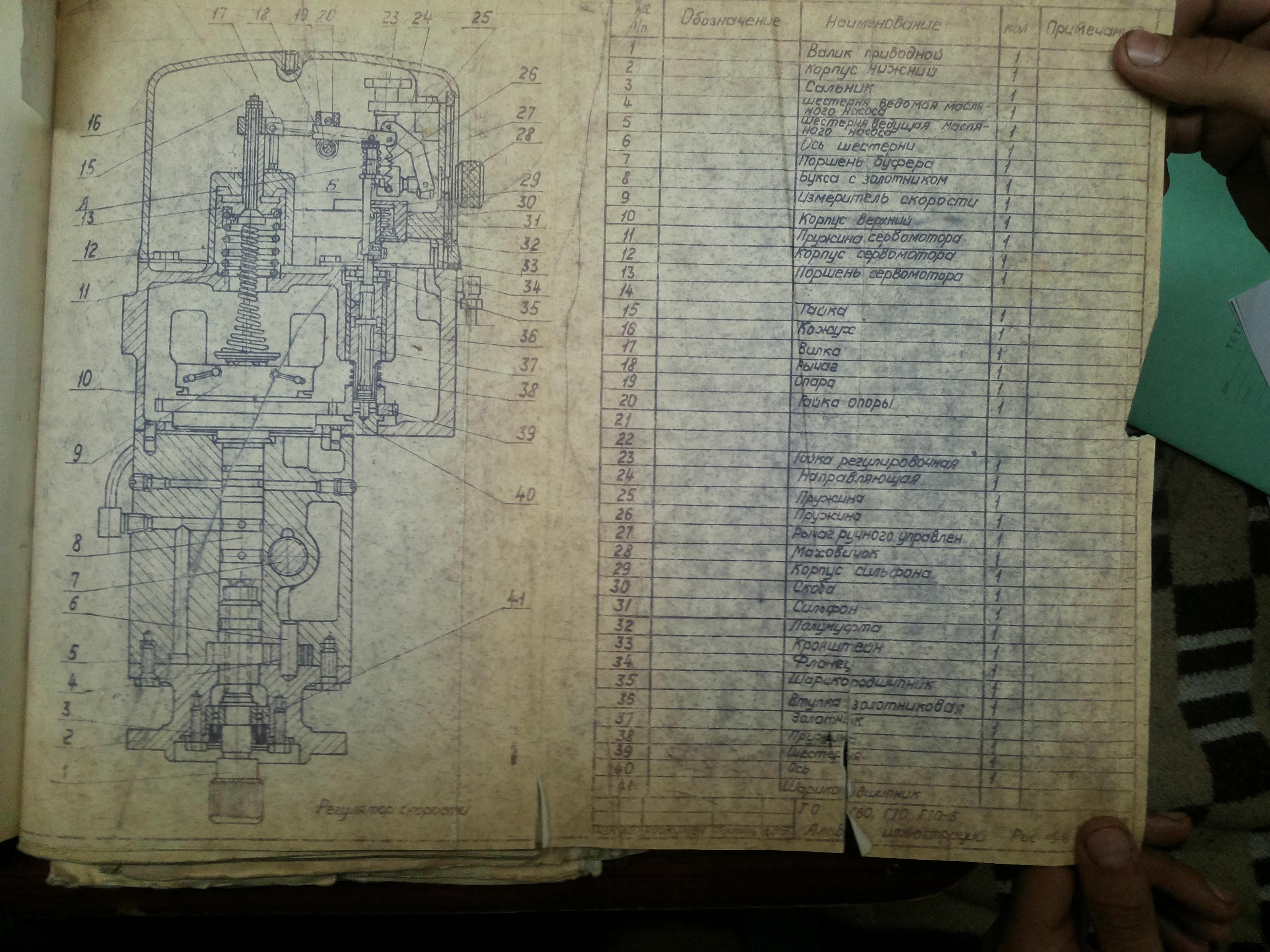

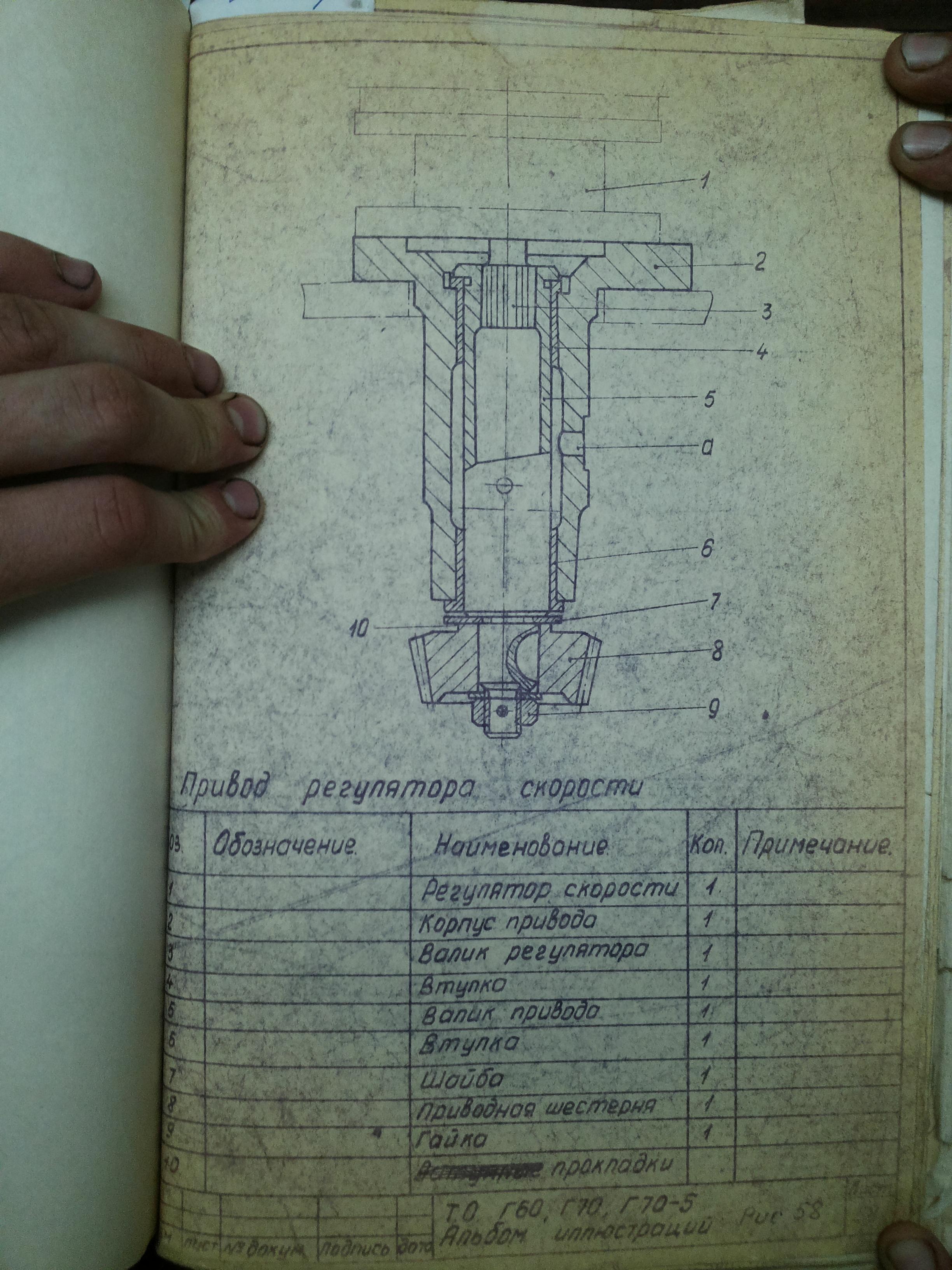

№ 10 Управление и регулирование судовыми двигателями. Кинематическая схема регулятора частоты вращения коленчатого вала. При управлении дизелем с выносного поста управления регулятор числа оборотов работает как все режимный, т.е любое заданное в рабочем диапазоне число оборотов дизеля поддерживается регулятором. При управлении дизелем с местного поста регулятор числа оборотов действует как предельный, в этом случае обороты дизеля зависят от положения штурвала поста управления на дизеле, который при управлении с поста на дизеле (штурвал вдвинут) жестко (односторонние) связан с отсечным механизмом. Регулятор числа оборотов и штурвал поста на дизеле связаны с плунжерами топливных насосов отсечным механизмом. Система регулирования скорости поддерживает постоянную скорость вращения коленчатого вала двигателя в соответствии с заданием (величиной пневматического сигнала или рукояткой на лицевой панели регулятора). Настройка скоростного режима двигателя в зависимости от задания происходит за счет уменьшения или увеличения подачи топлива. Эту задачу выполняет регулятор скорости, связанный с плунжером и топливных насосов отсечным механизмом.

Регулятор скорости рис

В зависимости от задания изменяется затяжка всережимной пружины регулятора (с помощью гидроусилителя, встроенного в регулятор), а, следовательно, и положение реек топливных насосов, причем при увеличении затяжки этой пружины подача топлива увеличивается и наоборот.

Привод регулятора

№11. Схема и описание судовых насосов и эжекторов при наличии.

Судовые насосы по назначению обслуживаемых ими систем разделяются на общесудовые (пожарные, балластные, осушительные, санитарные и т.п.) и насосы, относящиеся к энергетическим установкам (питательные,топливные, масляные, циркуляционные, конденсаторные и д.р.)

По принципу действия судовые насосы могут быть: поршневые, у которых всасывание и нагнетание обеспечиваются с помощью поршня, совершающего возвратно-поступательное движение;

Лопостные (центробежные и пропеллерные), обеспечивающие всасывание и нагнетание жидкости посредством вращения рабочего колеса с лопостями;

Роторно-лопостные и вихревые, достигающие насосного эффекта с помощью вращающихся вытеснителей (роторов);

Зубчатоколесные (шестеренные), у которых всасывание и нагнетание жидкости производится посредством пары зубчатых колес;

Винтовые, у которых перекачка жидкости обеспечивается вращением одного или нескольких винтов (шнеков);

Струйные (эжекторы и инжекторы), перекачивающие жидкость с помощью струи рабочей жидкости, пара или газа.

По виду используемой энергии насосы разделяют на ручные , паровые, электрические, гидравлические и приводимые в движение двигателями внутреннего сгорания, турбинами и паровыми машинами.

По роду перекачиваемой жидкости насосы бываю водяные , нефтяные, масляные, фекальные и т.п.

Поршневые насосы обладают высокой всасывающей способностью , возможностью регулирования подачи без изменения давления, простой конструкции и сравнительно низкими требованиями к чистоте обработки и пригонке деталей.

Роторно-лопастные и вихревые насосы, уступая поршневым во всасывающей способности и в некоторых других качествах, имеют свои достоинства и при электрическом приводе широко применяются на современных судах.

Винтовые насосы наиболее эффективны при перекачке чистых вязких жидкостей.

Струйные насосы, наоборот, весьма неэкономичны, но незаменимы для некоторых систем переодического действия (водоотлив) и, отличаясь простотой конструкции, весьма удобны для откачки загрязненных жидкостей.

Другие типы насосов также используют с учетом их определенных преимуществ (шестеренные-в качестве смазочных, роторно-лопастные-в воздуходувных устройствах и т.д.).

№12Судовые вспомогательные котлы (паровые, водогрейные, утилизаторы). Схема котлов.

Вспомогательный котел – теплообменный аппарат, в котором нагревается вода до определенной температуры или производится пар.

В котельной установке обеспечивается преобразование энергии топлива в тепловую энергию водяного пара. При этом происходят процессы горения топлива, передачи теплоты от продуктов сгорания к воде и ее парообразование. Такие котлы называют паровыми.Теплоходы оборудуют иводогрейными котлами, удовлетворяющими судовые потребности в горячей воде.

Исходным носителем тепловой энергии в котлах наряду с топливом (такие котлы называют автономными) могут служить также и выпускные газы дизелей. В последующем случае их называют котлами-утилизаторами.

Основными характеристиками установок являются номинальная производительность, номинальная мощность (теплопроизводительность), рабочее давление пара (температура воды) и площадь поверхности нагрева.

Котлы - утилизаторы.При рациональном использовании теплоты выпускных газонов они позволяют повысить экономичность энергетической установки на 5-8%. Котлы-утилизаторы в системе СЭУ выполняют также роль глушителей шума. Автоматизированный газотрубный водогрейный котел-утилизатор КАУ-4,5 с площадью поверхности нагрева 4,5 м2включается в систему отопления и горячего водоснабжения судов и может работать в режимах естественной и принудительной циркуляции.

В качестве паровых на судах получили широкое применение водотрубные котлы КУП 19/5 и КУП 15/5 с номинальной паропроизводительностью 250 и 175 кг/ч, площадью поверхности нагрева 19 и 15 м2.

На речных судах в качестве водогрейныхшироко используют автоматизированные газотрубные котлы КОАВ 68 и КОАВ 200, которые имеют одинаковую конструкцию. Котлы отличаются размерами, площадью поверхности нагрева и мощностью. Мощность котлов КОАВ 68 составляет 79 кВт, а котлов КОАВ 200 составляет 232 кВт.

№13.Водоопреснительные установки.

Обеспечение пассажиров и экипажа судна питьевой водой – весьма ответственная задача.

Забортная вода без специальной обработки и фильтрации, как правило, для питья непригодна. Поэтому суда снабжают водой из городского водопровода, либо очищают ее от взвешенных минеральных частиц и обеззараживают. Трубопроводы питьевой воды изготовляют из стальных оцинкованных труб диаметром 55 мм – для магистралей и 13 – 38 мм для отростков.

Водоочистные установки крупных современных грузопассажирских судов представляют собой сложный комплекс элементов. В состав санитарной системы входят: бак-электролизер, служащий для коагуляции забортной воды, напорный песчаный фильтр, аппараты для стерилизации (озонирования) фильтрованной воды, цистерны для хранения запаса фильтрованной воды, насосы для подачи воды в систему и для промывки фильтра, а также приборы автоматики.

От механических примесей воду очищают с помощью фильтров (песчаных, кварцевых, керамических). Для борьбы с болезнетворными бактериями воду хлорируют, обрабатывают ионами серебра, облучают ультрафиолетовыми лучами или озонируют.

Озонирование позволяет получить высокую эффективность обработки воды с помощью сравнительно простого оборудования и обойтись без строгой дозировки вводимых обеззараживающих веществ, необходимой при других способах обработки воды (хлором, серебряной водой и другими реагентами).

№14Описание действий вахтенного моториста при пуске, остановке, обслуживании главных двигателей.

Пуск дизеля.

Для пуска дизеля из машинного отделения необходимо.

Отключить дистанционное управление и включить систему сигнализации и защиты;

Открыть вентиль пускового баллона;

У дизелей, запускающихся с подогревом предкамер, за 30 с до пуска включить электрические спирали подогрева;

У дизелей, имеющих раздельное управление, установить рукоятку ( маховичок) всережимного регулятора в положение , соответствующее малой частоте вращения; при ручной регулировке подачи топлива поставить рукоятку поста управления в положение «Пуск» в сторону переднего или заднего хода ( в зависимости от надобности ) или нажать кнопку пускового устройства и начать пуск дизеля;

У дизелей, имеющих сблокированную систему управления, перевести рукоятку ( маховик) поста управления в положение « Пуск» в сторону переднего или заднего хода ( в зависимости от надобности) и начать пуск;

Как только дизель начнет работать на топливе, перевести рукоятку( маховичок) поста управления в положение «Работа» , при наличии спиралей подогрева предкамер выключить их;

Если пуск не удался , поставить рукоятку ( маховичок) поста управления в положение « Стоп», а затем повторить пуск;

Убедиться на слух после пуска дизеля в его нормальной работе, а по приборам - в исправности действия смазочной систем и системы охлаждения. Обязательно проверить равномерность действия турбокомпрессора (на слух), циркуляцию охлаждающей воды, равномерность нагрева поверхности корпуса турбокомпрессора.

Остановка дизеля.

Перед остановкой дизеля следует уменьшить частоту вращения коленчатого вала. Для дизелей с реверс-редуктором после снижения частоты вращения на 50% необходимо выключить реверс-редуктор и дать дизелю проработать в течении 3-5 мин на холостом ходу. Остановить дизель можно лишь после того, как температура охлаждающей воды в замкнутом контуре снизится до 60%

Дизель, работающий на моторном топливе, за 10 – 15 мин до остановки надо перевести на дизельное топливо.

Если по каким-либо причинам дизель был остановлен с полного хода, необходимо для обеспечения его равномерного охлаждения прокачивать маслом смазочную систему с помощью резервного масляного насоса и проворачивать коленчатый вал валоповоротным механизмом, а систему подготовки моторного топлива оставить включенной.

При остановке дизеля более чем на 2 часа требуется слить из трубопроводов топливной системы моторное топливо, заполнить их дизельным топливом и прокачать топливные насосы высокого давления и форсунки.

Если дизель останавливается на длительное время следует :

У дизелей, имеющих охлаждаемые маслом поршни, прокачать смазочную систему в течение не менее 10 минут;

Пополнить воздухом воздушные пусковые баллоны, доведя давление в них до нормального;

Закрыть запорный клапан у пусковых баллонов и выпустить воздух из труб;

Открыть индикаторные краны на рабочих цилиндрах и провернуть коленчатый вал на 2-3 оборота;

Закрыть кран на топливопроводе к топливным насосам и вентель на всасывающей трубе водяного охлаждения;

Через 20-30 минут после остановки дизеля снять крышки с люков картера, проверить на ощуп температуру подшипников коленчатого вала, верхних головок шатунов, а так же нижних частей поршня и втулок цилиндров, кожуха регулятора подшипников распределительного вала, приводов клапанов и других трущихся деталей и соединений;

У двухтактных дизелей и дизелей с наддувом открыть спускные краны на воздушных ресиверах, для удаления скопившихся в них воды и масла;

Выключить подачу масла через центральные маслораспределительные масленики у тех дизелей, где они имеются;

Обтереть дизель, установив на место крышки снятые с люков картера смазать в ручную детали, не имеющие централизованной смазки;

Устранить все неисправности, обнаруженные ранее при работе дизеля и осмотре.