- •Пояснительная записка

- •7 Безопасность и экологичность

- •7.1 Анализ влияния опасных и вредных факторов

- •7.2 Опасные и вредные факторы

- •7.2.1 Электрический ток

- •7.2.2 Электромагнитное излучение

- •7.2.4 Статическое электричество

- •Подземные стальные газопроводы. Методы контроля технического состояния

- •Предисловие

- •Содержание

- •1 Область применения

- •2 Нормативные ссылки

- •3 Термины и определения

- •4 Общие положения

- •5 Бесшурфовое диагностирование

- •6 Шурфовое диагностирование

- •7 Оформление результатов диагностирования газопровода

- •1. Состояние изоляционного покрытия

- •2. Эффективность работы системы эхз

- •3. Коррозионное состояние металла трубы

- •4. Механические свойства металла трубы

- •5. Напряженно-деформированное состояние металла трубы

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ГОУВПО «ВГТУ»)

(факультет)

Кафедра

Специальность

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Тема дипломной работы: Разработка стандарта организации ОАО «Воронежоблгаз» «Подземные стальные газопроводы. Методы контроля технического состояния»

Пояснительная записка

Разработал Э.В. Мячина

Подпись, дата Инициалы, фамилия

Зав. Кафедрой А.Т. Косилов____

Подпись, дата Инициалы, фамилия

Руководитель Е.Н. Богданович

Подпись, дата Инициалы, фамилия

Консультанты: ______________________

Подпись, дата Инициалы, фамилия

____________ Подпись, дата Инициалы, фамилия

Нормоконтроль провел

Подпись, дата Инициалы, фамилия

Воронеж

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(факультет)

Ка

Специальность стандартизация и сертификация

Студент группы СТ-061 (у)

(индекс группы)

_____________________________________________________________________

ЗАДАНИЕ

на выпускную квалификационную работу

1.Тема дипломной работы Разработка стандарта организации ОАО «Ворнежоблгаз» «Подземные стальные газопроводы. Методы контроля технического состояния»

утверждена распоряжением по факультету № ____________ от_______________ г.

2. Технические условия

3. Содержание (разделы, графические работы, расчеты и проч.)

4. План выполнения дипломного проекта, дипломной работы

с « » г. по « » г.

|

Название элементов проектной работы |

% |

Сроки |

% выполн. |

Подпись рук., консульт. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Руководитель дипломного проекта, дипломной работы

(подпись) (Фамилия, имя, отчество)

5. Дипломный проект, дипломная работа закончен(а)

« » г.___________________________________

(подпись дипломника)

6. Пояснительная записка и все материалы просмотрены

Оценка руководителя

Консультанты: (подпись) (Фамилия, имя, отчество)

(подпись) (Фамилия, имя, отчество)

(подпись) (Фамилия, имя, отчество)

(подпись) (Фамилия, имя, отчество)

7. Допустить дипломника

(фамилия, инициалы)

к защите дипломного проекта, дипломной работы в Государственной аттестационной комиссии (протокол заседания кафедры № _________________

от «___»____________________г.)

8. Назначить защиту на «___»____________________г.

Заведующий кафедрой

(подпись) (Инициалы, фамилия)

Декан факультета

(подпись) (Инициалы, фамилия)

РЕФЕРАТ

Пояснительная записка 130 с., 4 рисунка , 20 таблиц, 29 источников, 5 приложений.

НОРМАТИВНЫЙ ДОКУМЕНТ, СТАНДАРТ ОРГАНИЗАЦИИ, СТАЛЬНОЙ ГАЗОПРОВОД, МЕТОДЫ КОНТРОЛЯ, ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ, КОНТРОЛЬ, ОСТАТОЧНЫЙ СРОК СЛУЖБЫ, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ, БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ.

Объект исследования или разработки – стальной газопровод.

Цель работы – разработка проекта стандарта организации на методы контроля подземных стальных газопроводов.

Полученные результаты и их новизна – разработанный проект стандарта организации ОАО «Воронежоблгаз» содержит необходимые методы контроля при техническом диагностировании газопровода. Данные результаты могут быть использованы всеми заинтересованными лицами при установлении единых стандартов для систем газораспределения и газопотребления.

Степень внедрения – проект СТО предлагается к внедрению в ОАО «Воронежоблгаз».

Область применения – системы газораспределения и газопотребления.

Экономическая эффективность или значимость работы – внедрение стандарта даст положительный экономический эффект.

Содержание

Задание на выпускную квалификационную работу 2

Реферат 4

Введение 8

1 Подземные стальные газопроводы 10

2 Диагностирование технического состояния газопроводов 14

3 Требования к стандартам организации 18

3.1 Порядок разработки стандартов 18

3.2 Правила построения стандартов 20

3.3 Требования к изложению стандарта на методы контроля 23

3.4 Правила оформления 25

4 Стандарт организации «Подземные стальные газопроводы.

Методы контроля технического состояния» 26

5 Техническое диагностирование участка газопровода с использованием

разработанного проекта стандарта 27

5.1 Программа и методика проводимых работ 27

5.2 Анализ технической документации 28

5.3 Результаты диагностирования без вскрытия грунта 29

5.4 Результаты шурфового диагностирования 30

5.5 Расчёт остаточного срока службы 31

5.5.1 Расчёт удельного сопротивления грунта 31

5.5.2 Расчёт остаточного срока службы изоляционного покрытия по

переходному сопротивлению 33

5.5.3 Расчёт остаточного срока службы газопровода по изменению

ударной вязкости 37

5.5.4 Расчёт остаточного срока службы газопровода по изменению

пластичности металла 40

5.6 Выводы 43

6 Организация и планирование процесса разработки

стандарта организации «Подземные стальные газопроводы.

Методы контроля технического состояния» 44

6.1 Оценка длительности разработки и определение трудоёмкости

стандарта 44

6.2 Составление календарного плана разработки СТО с

применением метода сетевого планирования 46

6.3 Расчет затрат на СТО ОАО «Воронежоблгаз» ««Подземные

стальные газопроводы. Методы контроля технического состояния» 49

6.3.1 Расчет затрат на материалы и покупные изделия 49

6.3.2 Расчет затрат на эксплуатацию специального оборудования 50

6.3.3 Расчет затрат на оплату труда и страховые платежи 51

6.3.4 Расчёт накладных расходов 52

6.4 Технико-экономическое обоснование затрат на проведение

модернизации экспериментальной установки 53

6.4.1 Балансовая стоимость установки 54

6.5 Расчет издержек эксплуатации 55

6.5.1 Затраты на оплату труда инженера, работающего на

экспериментальной установке 55

6.5.2 Амортизационные отчисления на реновацию оборудования 55

6.5.3 Затраты на капитальный ремонт оборудования: 55

6.5.4 Затраты на текущий ремонт и межремонтное обслуживание 55

6.5.5 Затраты на потребляемую энергию 56

6.5.6 Итого издержки эксплуатации 56

6.6 Затраты на проведение внеплановых ремонтов: 56

6.6.1 Среднее число отказов 56

6.6.2 Затраты на оплату труда ремонтных рабочих 56

6.6.3 Затраты на заменяемые элементы 57

6.6.4 Материальный ущерб в связи с простоями 57

6.6.5 Затраты на вспомогательные материалы (10 %) 57

6.6.6 Потери по оплате труда инженера в связи с простоями в работе

установки 57

6.6.7 Итого затраты на проведение внеплановых ремонтов 58

6.7 Всего затрат 58

6.8 Годовая экономия 58

6.9 Экономически обоснованная величина затрат на проведение

модернизации 58

7 Безопасность и экологичность 59

7.1 Анализ влияния опасных и вредных факторов 59

7.2 Опасные и вредные факторы 60

7.2.1 Электрический ток 60

7.2.2 Электромагнитное излучение 63

7.2.3 Ультрафиолетовое излучение 63

7.2.4 Статическое электричество 64

7.2.5 Параметры микроклимата 65

7.2.6 Освещенность 66

7.2.7 Психофизиологические факторы 67

7.3 Пожарная безопасность 67

7.4 Требования к помещениям и организации рабочих мест 69

7.5 Экологичность 72

Заключение 73

Список литературы 74

Приложение А Стандарт Организации ОАО «Воронежоблгаз»

«Подземные стальные газопроводы. Методы контроля

технического состояния» 77

Приложение Б Схема расположения участка газопровода 127

Приложение В Схема расположения мест повреждения изоляции 128

Приложение Г Схема расположения шурфа на участке газопровода 129

Приложение Д Сетевой график 130

Введение

В последнее время вопросы промышленной безопасности опасных производственных объектов выдвигаются на первый план. Это связано с их значительным количеством в производственном потенциале России, старением основных фондов и возрастанием числа аварий на производстве, что требует коренного изменения подходов к обеспечению промышленной безопасности в России.

Одним из важных элементов системы управления промышленной безопасностью газораспределительной системы является постоянный контроль (мониторинг) эксплуатации и технического состояния газопроводов, оборудования и других инженерных сооружений.

В настоящее время техническое состояние основных производственных фондов ГРО (эксплуатационная организация газораспределительной сети) характеризуется значительной степенью износа и вызывает серьёзные опасения.

Расчётный срок службы газопроводов в соответствии с требованиями «Правил безопасности систем газораспределения и газопотребления» ПБ 12-529-03 [1] составляет 40 лет. В 2006 году срок службы более 12 тыс. км газопроводов превысил указанную цифру. И дальше количество таких газопроводов будет нарастать, так как темпы газификации России ежегодно возрастали с 2,5 тыс. км в 1964 году и за последние 10 лет с 1995 года достигли прироста ввода в эксплуатацию газораспределительных сетей в объёме 15-20 тыс. км в год.

С принятием Федерального закона «О промышленной безопасности опасных производственных объектов» [2] актуальность данной проблемы обострилась. Стали обязательными обследование и экспертиза безопасности трубопроводов со сроком эксплуатации 40 и более лет. Однако, как оказалось, нормативная база для организации таких работ была очень слаба.

Действовавший документ РД 204 РСФСР-3.3-87 [3], который регламентировал порядок обследования и принятия решения о продлении срока эксплуатации трубопроводов, основывался на так называемой балльной оценке технических характеристик трубопровода. Продлеваемый срок эксплуатации хотя и определялся по шкале набранных баллов, но сильно зависел от субъективного мнения человека, производящего оценку. Расчёты остаточного ресурса с учётом реальных механизмов и физических явлений, происходящих с трубопроводом в заданных условиях, не выполнялись.

Федеральный закон «О промышленной безопасности опасных производственных объектов» [2] требует принятия необходимых мер по предупреждению аварий трубопроводного транспорта: своевременное диагностическое выявление и устранение опасных коррозионных дефектов, и обеспечение трубопроводов надежными средствами электрохимической защиты от коррозии.

Но на данный момент единых стандартов в области промышленной безопасности систем газораспределения и газопотребления практически не существует. Каждая газораспределительная организация работает по своим правилам, на своём оборудовании и т.д. и т.п. Это принципиально неверный подход, поэтому основная задача – разработать и внедрить единые управленческие, финансовые стандарты, перейти на использование единой учётной политики в системе газораспределительных организаций.

Целью выпускной квалификационной работы является разработка стандарта организации ОАО «Воронежоблгаз» «Подземные стальные газопроводы. Методы контроля технического состояния» для использования его в ОАО «Воронежоблгаз» при диагностировании газопроводов.

Разработка стандарта должна опираться на Федеральный закон «О промышленной безопасности опасных производственных объектов» [2] с учетом требований «Положения о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах», «Правил проведения экспертизы промышленной безопасности» [4]. Документ должен взять все лучшее из существующих Правил безопасности, Строительных Норм и Правил, Государственных стандартов, Стандартов отрасли, Инструкций, закрепить новые прогрессивные решения.

1 Подземные стальные газопроводы

Материалы и технические изделия, которые заложены в проекты систем газоснабжения, должны быть экономичными, надёжными и отвечать требованиям нормативной и технической документации.

При строительстве газопроводов применяют, как правило, стальные трубы. Для подземных межпоселковых газопроводов, прокладываемых на территории сельских населённых пунктов, могут применяться полиэтиленовые трубы. На территории городов и промышленных предприятий, насыщенных инженерными коммуникациями, газопроводы из неметаллических труб не сооружают.

В соответствии с рекомендациями СНиП 42-01-2002 [5] для строительства систем газоснабжения применяют трубы, изготовленные из углеродистой стали обыкновенного качества или качественной стали, хорошо сваривающейся и содержащей не более 0,25 % углерода, 0,056 % серы и 0,046 % фосфора.

По способу изготовления стальные трубы делятся на сварные (прямо и спиральношовные) и бесшовные (тепло-, горячее-, или холоднодеформированные). Стальные трубы для наружных и внутренних газопроводов следует предусматривать групп В и Г, изготовленные из спокойной малоуглеродистой стали группы В не ниже 2-ой категории (для газопроводов диаметром более 530 мм при толщине стенки труб более 5 мм – не ниже 3 категории) марок Ст2, Ст3, а также Ст4 при содержании в ней углерода не более 0,25 %. В ряде случаев допускается применять трубы из полуспокойной и кипящей стали.

Не применяются трубы из полуспокойной и кипящей стали для газопроводов высокого и среднего давления. Для наружных и внутренних газопроводов низкого давления, допустимо использовать трубы групп А-В из спокойной, полуспокойной и кипящей стали марок Ст1, Ст2, Ст3, Ст4, 1-3-й категорий групп А-В.

Механические свойства стали зависят от её химического состава, способа изготовления, степени раскисления и термической обработки. К механическим свойствам относят: временное сопротивление разрыву, предел текучести, относительное удлинение, ударную вязкость, относительное сужение поперечного сечения, твёрдость, прочность, стойкость против коррозии, жаростойкость и жаропрочность макро и микроструктуру и величину зерна, показатели по холодной и горячей осадке, показатели по загибу и излому, магнитные свойства, удельное электросопротивление и т.д.

Для участков газопроводов всех давлений, испытывающих вибрационные нагрузки (соединённых непосредственно с источником вибрации в ГРП (газораспределительный пункт), ГРУ (газораспределительная установка), компрессорных станциях), должны применяться стальные трубы групп В и Г, изготовленные из спокойной стали с содержанием углерода не более 0,24 %.

При использовании труб, соединительных и фасонных частей, запорных устройств основными характеристиками являются диаметры трубопроводов и давление транспортируемой среды. Условным проходом Dу называют номинальный и внутренний диаметр трубопровода и всех его устройств, регламентируемый ГОСТ 28338-89 [6].

Для труб фактический внутренний диаметр может несколько отличаться от номинального – условного.

По сортаментам диаметры условных проходов бывают от 10 до 1600 мм, а толщина стенки труб в зависимости от диаметра может быть от 2 до 14 мм. Диаметр труб и толщина их стенки для газовых сетей определяются расчётом, однако во всех случаях, независимо от расчёта, толщина стенки стальной трубы надземного газопровода должна быть не менее 2 мм, а подземного – не менее 3 мм. Для подземных газопроводов установлен также минимальный диаметр: для распределительных газопроводов 50, а для вводов 25 мм.

Выбор стальных труб для систем газоснабжения представлен в таблице 1.

Соединение стальных труб подземных и надземных газопроводов производится сваркой. Сварное соединение должно быть равнопрочно основному металлу.

На применяемые для строительства газопроводов трубы должны быть сертификаты заводов-изготовителей.

Таблица 1 - Стальные трубы для строительства наружных надземных газопроводов, прокладываемых в районах с расчетной температурой наружного воздуха не ниже минус 40 °С, а также подземных и внутренних газопроводов, которые не охлаждаются до температуры ниже минус 40 °С

|

Стандарт или технические условия на трубы |

Марка стали, стандарт на сталь |

Наружный диаметр трубы, мм |

|

1 |

2 |

3 |

|

Электросварные прямошовные ГОСТ 10705—91 [7] (группа В) ГОСТ 10704—91 [8] „Сортамент" |

ВСт2сп, ВСт3сп не менее 2-й категории ГОСТ 380—94 [9]; 10, 15, 20 ГОСТ 1050-88 [10]; |

10 - 530

|

|

Электросварные ТУ 14-3-943-88 [11]; |

ВСт3сп не менее 2-й категории ГОСТ 380-94 [9] |

219 - 530

|

|

Электросварные для магистральных газонефтепроводов (прямошовные и спиральношовные) ГОСТ 20295—85 [12] |

ВСт3сп не менее 2-й категории ГОСТ 380 – 94 [9]; 10, 15, 20 ГОСТ 1050-88 [10] |

ГОСТ 20295-85 [12] |

|

Электросварные прямошовные ГОСТ 10706-76 (группа В) [13], ГОСТ 10704—91 [8] |

ВСт2сп, ВСт3сп не менее 2-й категории ГОСТ 380—94 [9] |

630 - 1220

|

|

Электросварные со спиральным швом ГОСТ 8696-74 [14] (группа В) |

ВСт2сп, ВСт3сп не менее 2-й категории ГОСТ 380—94 [9] |

159 - 1220

|

|

Бесшовные горячедеформированные ГОСТ 8731—87 [15] (группа В и Г), ГОСТ 8732-78 [16]

|

10, 20 ГОСТ 1050-88 [10]

|

45 - 325

|

|

Продолжение таблицы 1 |

||

|

1 |

2 |

3 |

|

Бесшовные холоднодеформированные, теплодеформированные ГОСТ 8733—87 [17] (группа В и Г), ГОСТ 8734—75 [18] |

10, 20 ГОСТ 1050—88 [10] |

10 - 45

|

|

Электросварные спиральношовные ТУ 14-3-808-78 [19] |

ТУ 14-3-808-78 [19] |

530 - 820; 1020; 1220

|

|

Бесшовные горячедеформированные по ТУ 14-3-190-2004 [20] (только для тепловых электростанций) |

10, 20 ГОСТ 1050—88 [10] |

57 - 426

|

Стальные трубы на строительстве газопроводов нашли наиболее широкое распространение в силу надёжности в эксплуатации. Однако стальные трубы подвержены коррозии, поэтому они требуют устройства защитных противокоррозионных покрытий по наружной поверхности [21].

2 Диагностирование технического состояния газопроводов

Диагностирование технического состояния газопроводов со сроком эксплуатации 40 лет является неотъемлемой частью экспертизы промышленной безопасности и основой надежной, безопасной эксплуатации газораспределительных сетей и бесперебойного снабжения потребителей природным газом.

Существует плановое и внеплановое диагностирование.

Плановое и внеочередное диагностирование производится в два этапа — без вскрытия грунта (бесшурфовое) и шурфовое.

Диагностирование газопровода проводится в последовательности, представленной на рисунке 1, и включает в себя:

- анализ технической документации (проектной, строительной и эксплуатационной);

- разработка программы диагностирования газопровода без вскрытия грунта;

- диагностирование без вскрытия грунта;

- диагностирование в базовом шурфе;

- разработка программы шурфового диагностирования (при необходимости);

- диагностирование по программе шурфового диагностирования;

- определение технического состояния;

- расчет остаточного срока службы, выдача заключения.

Анализ проектной, строительной и эксплуатационной документации осуществляется путем изучения всех сведений о техническом состоянии газопровода в объеме данных, предусмотренных техническим эксплуатационным паспортом подземного газопровода.

На стадии анализа технической документации прослеживаются динамика изменения защитных свойств изоляционного покрытия, режимы работы устройств электрохимической защиты, характер повреждений и аварий газопровода, выявленные при эксплуатации и в результате плановых приборных обследований.

П рограмма

диагностирования без вскрытия грунта

составляется по результатам анализа

документации и включает следующие

разделы:

рограмма

диагностирования без вскрытия грунта

составляется по результатам анализа

документации и включает следующие

разделы:

- выбор технических средств;

- проверку на герметичность;

- проверку эффективности работы электрохимической защиты;

- проверку состояния изоляции, в том числе наличия сквозных повреждений изоляции;

- определение коррозионной агрессивности грунта и наличия блуждающих токов на участках с наиболее неблагоприятными условиями по этому показателю, зафиксированных при предшествующих проверках.

По полученным результатам диагностирования производится шурфовое диагностирование газопровода в базовом шурфе. При необходимости разрабатывается программа закладки дополнительных шурфов (программа шурфового диагностирования).

Если на действующем газопроводе отсутствует базовый шурф, его место выбирается в одном из мест обнаружения наиболее значительной аномалии металла или сквозного повреждения изоляции и однозначно в случае их совпадения (критерием, подтверждающим наличие мест аномалий металла, для ИДН (при наличии индикатора дефектов и напряжений) является всплеск параметров магнитного поля более чем на 20 % по сравнению с фоновым значением).

В случае если на диагностируемом участке газопровода указанных выше отклонений не обнаружено, место базового шурфа выбирается по результатам анализа технической документации.

Основными критериями необходимости разработки программы шурфового диагностирования являются: утечка газа, совпадение показаний приборов проверки состояния изоляции (АНПИ - аппаратура нахождения повреждения изоляции,

АНТПИ – аппаратура нахождения трасс повреждения изоляции и др.) с показаниями приборов определения аномалий металла (ИДН и др.), результаты анализа технической документации и совпадение повреждений изоляционного покрытия с местами высокой агрессивности грунта, наличие блуждающих токов [1].

Программа шурфового диагностирования включает:

- измерение поляризационного и (или) суммарного потенциала;

- определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление, адгезия);

- определение состояния поверхности металла трубы (коррозионные повреждения, вмятины, риски и т. п.);

- контроль геометрических размеров трубы (наружный диаметр, толщина стенки) при наличии коррозионных повреждений;

- определение вида и размеров дефектов в сварных швах (монтажных и заводских), если они попали в зону шурфа, и при осмотре обнаружены отклонения от нормативных требований;

- определение коррозионной агрессивности грунта и наличия блуждающих токов;

- определение фактических значений временного сопротивления (вф), предела текучести (тф), при толщине стенки 5 мм и более — ударной вязкости KCU (анф) металла.

По результатам шурфового диагностирования:

- составляется акт;

- при необходимости производится ремонт;

- по критериям предельного состояния производится расчет остаточного срока службы газопровода.

Разработка СТО ОАО «Воронежоблгаз» «Подземные стальные газопроводы. Методы контроля технического состояния» продиктована необходимостью установления методики контроля технического состояния газовых сетей с целью определения остаточного срока службы подземных стальных газопроводов.

3 Требования к стандартам организации

3.1 Порядок разработки стандартов организации

Стандарты организаций, в том числе коммерческих, общественных, научных организаций, саморегулируемых организаций, объединений юридических лиц могут разрабатываться и утверждаться ими самостоятельно, для совершенствования производства и обеспечения качества продукции, выполнения работ, оказания услуг, а также для распространения и использования полученных в различных областях знаний результатов исследований (испытаний), измерений и разработок [22].

Порядок разработки, утверждения, учета, изменения и отмены стандартов организаций устанавливается ими самостоятельно.

Проект стандарта организации может представляться разработчиком в технический комитет по стандартизации, который организует проведение экспертизы данного проекта. На основании результатов экспертизы данного проекта технический комитет по стандартизации готовит заключение, которое направляет разработчику проекта стандарта.

Стандарты разрабатываются применительно к продукции, работам (процессам и услугам), создаваемых и применяемых на данном предприятии, в том числе:

- составные части продукции, технологическую оснастку и инструмент;

- технологические процессы, а также общие технологические нормы и требования к ним, с учетом обеспечения безопасности для окружающей среды, жизни и здоровья людей;

- услуги, оказываемые внутри предприятия;

- процессы организации и управления производством.

Стандарты организаций разрабатываются организациями самостоятельно или с привлечением в качестве соисполнителя головной и базовых организаций отрасли по стандартизации на договорной основе.

СТО утверждаются руководителем (заместителем руководителя) предприятия (объединений предприятий) приказом или личной подписью на первой странице стандарта и вводятся в действие приказом по предприятию с указанием даты введения и, при необходимости, организационно-технических мероприятий по внедрению стандарта.

Требования стандартов организации подлежат обязательному соблюдению подразделениями и сотрудниками предприятия, утвердившего эти документы, а также другими субъектами хозяйственной деятельности, если в договоре на разработку, производство и поставку продукции, на выполнение работ и оказание услуг сделана ссылка на эти стандарты.

Стандарт организации регистрируется на предприятии его разработавшее.

Обозначение документа должно состоять из индекса СТО (стандарт организации), кода отрасли, отделенного точкой буквенного кода предприятия, регистрационного номера (присваиваемого в порядке, установленном на предприятии) и через тире последних двух цифр года утверждения.

Государственной регистрации стандарты организаций не подлежат.

Порядок разработки, согласования, утверждения, учета, издания (тиражирования), применения, обновления (изменения или пересмотра) и отмены стандартов организации, субъекты хозяйственной деятельности устанавливают самостоятельно.

Вместе с тем, в целях обеспечения организационного единства проведения работ по стандартизации может быть рекомендован следующий порядок разработки стандартов организаций:

- 1 стадия:

а) анализ отечественных и зарубежных материалов по тематике разрабатываемого стандарта;

б) подготовка проекта технического задания на разработку стандарта организации и его утверждение.

- 2 стадия:

а) разработка первой редакции проекта стандарта организации;

б) рассылка первой редакции проекта стандарта на отзыв заинтересованным подразделениям.

- 3 стадия:

а) разработка окончательной редакции проекта стандарта организации с учетом поступивших отзывов на первую редакцию проекта стандарта организации;

б) согласование (при необходимости) окончательной редакции проекта стандарта организации и его утверждение.

- 4 стадия - регистрация стандарта организации, его издание (тиражирование).

При необходимости допускается совмещение стадии разработки стандарта организации.

Стандарты организации утверждают без ограничения срока действия. По решению субъекты хозяйственной деятельности срок действия стандарта организации может быть ограничен [23].

3.2 Правила построения стандартов

Структура стандарта следующая:

- титульный лист;

- предисловие;

- содержание;

- введение;

- наименование;

- область применения;

- нормативные ссылки;

- термины и определения;

- обозначения и сокращения;

- общие положения;

- основные нормативные положения;

- приложения;

- библиография;

- библиографические данные.

На титульном листе стандарта приводят следующие данные:

- обозначение стандарта;

- статус: «Стандарт организации»;

- наименование стандарта.

В предисловии приводятся общие сведения о стандарте:

- сведения о разработке стандарта: РАЗРАБОТАН - (полное наименование юридического лица или фамилия и инициалы физического лица, разработавшего стандарт, или информация о том, что стандарт разработан рабочей группой, состоящей из представителей различных юридических лиц);

- сведения об утверждении стандарта и введении его в действие: УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ - (наименование организации, дата принятия и номер организационно-распорядительного документа);

- сведения о реализации в стандарте норм федерального(ых) закона(ов) и/или технического(их) регламента(ов);

- сведения о стандарте (стандартах), взамен которого (которых) разработан утвержденный стандарт:

а) ВЗАМЕН - (обозначение стандарта);

б) ВВЕДЕН ВПЕРВЫЕ;

- сведения о переиздании стандарта:

а) ПЕРЕИЗДАНИЕ - (месяц, год) или сведения о новом издании стандарта

б) ИЗДАНИЕ С ИЗМЕНЕНИЕМ - (месяц, год номер изменения).

Предисловие размещают на следующей странице после титульного листа и начинают с соответствующего заголовка, который помещается в верхней части страницы, посередине, записывается с прописной буквы и выделяется полужирным шрифтом.

Раздел «Содержание» размещают после предисловия стандарта и начинают с новой страницы. При этом слово «Содержание» записывают в верхней части этой страницы, посередине, с прописной буквы и выделяют полужирным шрифтом.

В разделе «Содержание» приводят порядковые номера и заголовки разделов (при необходимости - подразделов), обозначения и заголовки его приложений. После заголовка каждого из указанных структурных элементов ставят отточие, а затем приводят номер страницы стандарта, на которой начинается данный структурный элемент.

Номера подразделов приводят после абзацного отступа, равного двум знакам, относительно номеров разделов. После обозначений приложений в скобках указывают их статус (обязательные, рекомендуемые, справочные).

Наименование стандарта должно быть кратким, точно характеризовать объект стандартизации и обобщенное содержание устанавливаемых стандартом положений.

Раздел «Область применения» оформляют в виде раздела 1 (нумеруют единицей) и размещают на первой странице стандарта (или начиная с первой страницы).

В разделе «Область применения» указывают назначение стандарта и область его распространения (объект стандартизации), а при необходимости конкретизируют область применения стандарта. При указании назначения и области распространения стандарта применяют следующие формулировки: «Настоящий стандарт устанавливает ...» или «Настоящий стандарт распространяется на ... и устанавливает ...».

При необходимости дополнительной конкретизации (уточнения) объекта стандартизации, указанного в заголовке наименования стандарта, применяют следующую формулировку «Настоящий стандарт распространяется на ...».

При конкретизации области применения стандарта используют следующие формулировки: «Настоящий стандарт предназначен для применения ...» или «Настоящий стандарт может быть также применен ...».

Раздел «Нормативные ссылки» приводят в стандарте, если в тексте данного стандарта даны нормативные ссылки (ссылка) на другие нормативные документы.

Раздел «Термины и определения» оформляют в виде одноименного раздела и начинают со слов: «В настоящем стандарте применены следующие термины с соответствующими определениями».

Каждому термину присваивают номер, состоящий из номера раздела «Термины и определения» и отделенного от него точкой порядкового номера статьи в этом разделе. Термин записывают со строчной буквы и выделяют полужирным шрифтом, определение записывают с прописной буквы и набирают светлым шрифтом. Термин отделяют от определения двоеточием.

В стандарте допускается объединять элементы «Термины и определения» и «Обозначения и сокращения» («Обозначения», «Сокращения») в один раздел «Термины, определения, обозначения и сокращения» («Термины, определения и обозначения», «Термины, определения и сокращения») [24].

3.3 Требования к изложению стандарта на методы контроля

Основные нормативные положения стандарта оформляют в виде разделов. Номенклатура (заголовки), состав (структуру) и содержание разделов стандарта определяют с учетом особенностей стандартизуемой продукции (услуги) и характера предъявляемых к ней требований

Методы контроля (испытаний, определений, измерений, анализа) должны быть объективными, точными и обеспечивать последовательные и воспроизводимые результаты. Изложение методов контроля должно быть четким и достаточно подробным.

Для каждого метода в зависимости от специфики его проведения излагают сущность метода, приводят общие требования и требования безопасности, а затем устанавливают:

- требования к условиям, при которых проводят контроль (испытания, измерения, анализ);

- требования к средствам контроля, аппаратуре, материалам и пр.;

- порядок подготовки к проведению контроля;

- порядок проведения контроля;

- правила обработки результатов контроля;

- правила оформления результатов контроля;

- точность данного метода контроля.

При установлении требований к средствам контроля (измерений), аппаратуре, материалам, реактивам, растворам и вспомогательным устройствам приводят перечень необходимого стандартного оборудования (испытательных установок, приборов, аппаратуры, приспособлений, инструмента и др.) и стандартных материалов (реактивов, растворов).

При изложении требований к порядку проведения контроля (испытаний, определений, измерений) устанавливают условия контроля с допустимыми пределами их значений, указывают последовательность проводимых операций (если эта последовательность влияет на результаты контроля), приводят достаточно подробное описание отдельных операций.

При изложении правил обработки результатов контроля приводят расчетные формулы, точность вычислений и степень округления данных.

При изложении требований к оформлению результатов контроля устанавливают требования к журналам контроля (протоколам испытаний), содержанию, последовательности изложения включаемых в них данных, способам представления результатов контроля (испытаний, определений, измерений, анализа) в протоколах испытаний.

При изложении требований к точности метода контроля (измерений) указывают нормы погрешности и (или) ее составляющих (систематической и случайной погрешностей) либо приписанную (установленную) характеристику погрешности (неопределенность), а также требования к показателям повторяемости и воспроизводимости метода.

Текст стандарта должен быть кратким (по возможности), точным, не допускающим различных толкований, логически последовательным, необходимым и достаточным для использования стандарта в соответствии с его областью применения.

При изложении требований и инструкций в тексте стандарта применяют слова: «должен», «следует», «подлежит», «необходимо», «требуется», «разрешается только», «не допускается», «запрещается», «не должен», «не следует», «не подлежит», «не могут быть» и т.п. Приводя в стандарте требования к наибольшим и наименьшим значениям величин, применяют словосочетания: «должно быть не более (не менее)» или «не должно превышать».

При изложении в стандарте положений, допускающих отступления от требований (инструкций), применяют слова: «могут быть», «как правило», «при необходимости», «допускается», «разрешается» и т.п.

В стандарте применяют термины, определения к которым приведены в разделе «Термины и определения» разрабатываемого стандарта, или стандартизованные термины (установленные национальными стандартами Российской Федерации на термины и определения).

3.4 Правила оформления

При оформлении проекта стандарта и при подготовке к опубликованию утвержденного стандарта применяют соответствующие правила, установленные ГОСТ Р 1.5 [24]. При этом используют гарнитуру шрифта Times New Roman.

Расстояние между заголовком раздела (подраздела) и предыдущим или последующим текстом, а также между заголовками раздела и подраздела должно быть равно не менее чем четырем высотам шрифта, которым набран основной текст стандарта. Расстояние между строками заголовков подразделов и пунктов принимают таким же, как в тексте.

Абзацный отступ должен быть одинаковым по всему тексту проекта стандарта и равен пяти знакам. При оформлении проекта стандарта поле с правой стороны текста должно быть шириной не менее 10 мм, а с левой стороны текста, сверху и снизу - не менее 20 мм.

При подготовке текста проекта стандарта буквы греческого и иных алфавитов, формулы, отдельные условные знаки допускается вписывать черной пастой или тушью. Если чертежи, схемы, диаграммы, рисунки и/или другой графический материал невозможно выполнить машинным способом, то используется черная тушь или паста.

Оформление и нумерация страниц стандарта и его проекта (за исключением титульного листа и первой страницы) осуществляют арабскими цифрами. Страницы стандарта, на которых размещаются элементы: «Предисловие», «Содержание» и «Введение», нумеруют римскими цифрами, начиная с номера «II».

-

Стандарт организации «Подземные стальные газопроводы. Методы

контроля технического состояния»

Проект стандарта организации «Подземные стальные газопроводы. Методы контроля технического состояния», разработан для ОАО «Воронежоблгаз» для применения его в данной организации в целях обеспечения единой методики определения технического состояния подземных стальных газопроводов.

В СТО изложены методы диагностирования труб без вскрытия грунта и шурфовое обследование.

Диагностика без вскрытия грунта включает:

- анализ технической документации;

- приборное обследование на герметичность газопровода;

- на целостность изоляционного покрытия;

- проверка эффективности работы электрохимической защиты.

Диагностика в шурфе предполагает: измерение поляризационного и (или) суммарного потенциала, определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление, адгезия), определение состояния поверхности металла трубы (коррозионные повреждения, вмятины, риски и т. п.), контроль геометрических размеров трубы (наружный диаметр, толщина стенки) при наличии коррозионных повреждений, определение вида и размеров дефектов в сварных швах (монтажных и заводских), если они попали в зону шурфа, и при осмотре обнаружены отклонения от нормативных требований, определение коррозионной агрессивности грунта и наличия блуждающих токов, определение фактических значений временного сопротивления (вф), предела текучести (тф), при толщине стенки 5 мм и более — ударной вязкости KCU (анф) металла.

Проект СТО ОАО «Воронежоблгаз» «Подземные стальные газопроводы. Методы контроля технического состояния» представлен в приложении А.

5 Техническое диагностирование участка газопровода с использованием

разработанного проекта стандарта

5.1 Программа и методика проводимых работ

Программой предусмотрено определение технического состояния, возможности, условий и срока дальнейшей эксплуатации трассы подземного газопровода среднего давления длиной 502 м, от задвижки по ул. Солнечная (за территорией предприятия) до узла учёта (цех № 10, территория предприятия). Схема расположения представлена на рисунке 1 приложения Б.

Газопровод построен из труб диаметром 219х7мм по ГОСТ 8731 [15], материал труб - сталь Ст 4.

Газопровод предназначен для транспортировки (ввода) природного газа от распределительной магистрали до узла учёта на ЗАО «ТМП».

В процессе проведения экспертизы рассмотрены следующие документы:

- паспорт газопровода;

-сертификаты на трубу Ø219 х 7мм;

-заключение о качестве стыков газопровода;

- журнал изоляционных работ;

- акты проверки качества изоляции, постели и уклонов газопровода;

- акты пневматических испытаний на прочность газопровода;

- акты приёмки в эксплуатацию городских газопроводов;

- акт ввода в эксплуатацию городских газопроводов;

- акт анализа технической документации подземного стального газопровода;

- акт диагностирования технического состояния подземного газопровода без вскрытия грунта;

- программа шурфового обследования стального подземного газопровода;

- акт результатов контроля при диагностировании технического состояния подземного газопровода;

- акт визуального и измерительного контроля;

- заключение по ультразвуковой толщинометрии;

- протокол проверки сварных стыков газопровода ультразвуковым методом;

- протокол измерений переходного сопротивления;

- заключение проверки эффективности работы электрозащитной установки;

- акт проверки состояния изоляционного покрытия и плотности газопровода приборным методом;

- расчёт остаточного срока службы газопровода;

- схема контроля газопровода №1.

Диагностирование включает в себя:

- анализ технической документации на газопровод;

- диагностирование без вскрытия грунта;

- контроль газопровода при диагностировании технического состояния газопровода;

- расчёт остаточного срока службы газопровода и выдача заключения.

Оценка технического состояния газопровода проводится в соответствии со следующими документами:

- ПБ 12-529-03 Правила безопасности систем газораспределения и газопотребления [1];

- СНиП 42-01-2002 Газораспределительные системы [5];

- ГОСТ 9.602-89 Сооружения подземные. Общие требования к защите от коррозии [25];

ГОСТ Р 25100-96 Грунты. Классификация [26].

5.2 Анализ технической документации

По результатам анализа технической документации установлено:

- газопровод находится в эксплуатации 40 лет (с 1964 г.);

- глубина заложения газопровода от 1,5 до 3,0 м;

- за время эксплуатации газопровода с 1964 г. по 2003 г. аварий, утечек газа не зафиксировано;

- в 1972 г. на газопроводе проводилась реконструкция: изменение трассы газопровода (обвод общежития по ул. Солнечная) (документы, подтверждающие качество работ имеются);

- в 2001 г. проводились работы по ремонту изоляционного покрытия на четырёх участках (рисунок 1 приложение В);

- грунт в месте прокладки газопровода не относится к грунтам II типа просадочности, чрезмерно и сильнопучинистым;

- проявления аномалий в процессе эксплуатации не зафиксировано;

- коррозионная агрессивность по отношению к углеродистым сталям средняя;

- электрохимическая защита газопровода осуществляется установкой «УД» (автоматический усиленный дренаж);

- техническая документация, подтверждающая качество строительства газопровода имеется.

5.3 Результаты диагностирования без вскрытия грунта

Диагностирование без вскрытия грунта включает в себя:

- проверку газопровода на герметичность;

- проверку состояния изоляции;

- проверку эффективности работы ЭХЗ;

- определение коррозионной агрессивности грунта и наличия блуждающих токов.

По результатам диагностирования без вскрытия грунта:

- утечек газа не зафиксировано (герметичность газопровода контролировалась приборомТПГ-94);

- выявлено 4 повреждения изоляции. Места повреждения изоляции газопровода указаны на рисунке 1 приложения В (проверка состояния изоляционного покрытия на контакт с грунтом выполнена с применением прибора АНПИ-238);

- защитный потенциал обеспечивается на всей протяжённости газопровода (проверка эффективности работы ЭХЗ осуществлялась измерением потенциалов на газопроводе);

- коррозионная агрессивность грунта в месте прокладки газопровода средняя, так как удельное электрическое сопротивление грунта свыше 37 Ом · м (коррозионная агрессивность грунта по отношению к стали оценивалась по удельному электрическому сопротивлению).

5.4 Результаты шурфового диагностирования

При техническом обследовании без вскрытия грунта выявлены повреждения изоляции. Работы по диагностированию проведены в местах вскрытия газопровода для восстановления изоляции (1 шурф). Место расположения шурфа указано на рисунке 1 приложения Г.

Шурфовое диагностирование включает в себя:

-определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление, адгезия);

- определение состояния поверхности металла трубы;

- контроль геометрических размеров трубы.

По результатам шурфового диагностирования установлено, что на газопроводе применено изоляционное покрытие весьма усиленного типа на основе битумной мастики. Толщина изоляционного покрытия находится в пределах от 9 до 12 мм.

На поверхности покрытия имеются незначительные капиллярные трещины.

Адгезия к стали удовлетворительная и составляет 5кгс/см².

Средняя величина переходного сопротивления составляет 407 Ом · м², что более двойного значения критического сопротивления 137 Ом · м².

Механических повреждений наружной поверхности трубы на контрольном участке протяженностью 20 м не зафиксировано. Наружная поверхность без следов коррозии.

Наружный диаметр отклонений от номинала не имеет.

Измеренные значения толщины стенки трубы находятся в пределах от 6,9 до 7,2 мм (отклонение от номинала в пределах погрешности измерения).

Твёрдость металла находится в пределах 117-122 НВ, что удовлетворяет требованиям для углеродистых сталей (временное сопротивление 442-439 МПа, предел текучести 264-270 МПа).

Измеренная величина защитного потенциала находится в пределах от минус 1,1 В до минус 1,3 В, что удовлетворяет требованиям п.5 ГОСТ 9.602-89 [27].

5.5 Расчёт остаточного срока службы газопровода

5.5.1 Расчёт удельного сопротивления грунта

Расчёт остаточного срока службы включает:

- расчёт остаточного срока службы изоляционного покрытия по переходному сопротивлению;

- расчёт остаточного срока службы газопровода по изменению ударной вязкости (значение ударной вязкости принято наименьшее справочное равное 40 Дж/см²);

- расчёт остаточного срока службы газопровода по изменению пластичности металла.

Для расчётов остаточного срока службы газопровода необходимо вычислить удельное сопротивление грунта.

Удельное электрическое сопротивление грунта вычислялось по данным таблицы 2.

Таблица 2

|

Площадь поверхности рабочего электрода, мм² |

Характеристика грунта по ГОСТ 25100-96 [26] |

Разность электродов, мм |

Показания прибора |

Удельное электрическое сопротивление грунта Ом · м |

Коррозионная агрессивность грунта |

|

|

Миллиампеметр,mA Диапазон измерения от 0 до 50 mA |

Вольтметр, В Диапазон измерения от 0 до 50 В |

|||||

|

0,0017 |

Класс дисперсные тип минеральные |

50 50 50 |

4 8 12 |

4,5 9 12

|

37 |

средняя |

Удельное электрическое сопротивление грунта вычисляется по формуле

![]() (1)

(1)

где S - площадь поверхности рабочего электрода;

1 – расстояние между внутренними электродами;

![]() (2)

(2)

![]()

![]()

![]() (3)

(3)

где Ui - падение напряжения между двумя внутренними электродами, В;

I - сила тока в ячейке, А.

Рассчитаем сопротивление грунта по формуле (3)

![]() м,

м,

![]() Ом,

Ом,

![]() Ом

Ом

По формуле (2) получаем среднее значение сопротивления грунта

Rср

=

![]() Ом

Ом

Отсюда по формуле (1) имеем

![]() Ом·м

Ом·м

5.5.2 Расчёт остаточного срока службы изоляционного покрытия по

переходному сопротивлению

Результаты измерения приведены в таблице 3.

Таблица 3

|

Рабочее напряжение U, В |

Сила тока I, А |

Площадь бандажа, м2 |

|

8 |

0,004 |

0,2 |

|

15 |

0,007 |

0,2 |

|

22 |

0,011 |

0,2 |

|

30 |

0,015 |

0,2 |

Переходное измерение R, Омм2 вычислялось по формуле (4)

![]() ,

(4)

,

(4)

где U- рабочее напряжение, В;

I - сила тока, А;

S - площадь металлического электрода-бандажа, м2.

Подставляя значения таблицы 3 по формуле (4) получаем

![]() Омм2,

Омм2,

![]() =

=![]() Омм2,

Омм2,

![]() Омм2,

Омм2,

![]() Омм2

Омм2

Найдём среднее значение переходного сопротивления Rср

![]() Омм2

Омм2

Расчёт остаточного срока службы изоляционного покрытия по переходному сопротивлению определяется по формуле

![]() (5)

(5)

В таблице 4 приведены данные для расчёта.

Таблица 4

|

Наружный диаметр трубы D, мм |

219 |

|

Толщина стенки трубы h,мм |

7 |

|

Удельное электрическое сопротивление грунта ρr, Ом · м |

37 |

|

Глубина от поверхности земли до верхней образующей Н, м |

0,8 |

|

Фактическое переходное сопротивление Rф Ом · м² |

407 |

|

Исходное переходное сопротивление Rо, Ом · м² |

50000 |

|

Время эксплуатации tф, лет |

40 |

Используя данные таблицы 3 и 4 найдём Rк

![]()

Принимаем величину критического переходного сопротивления Rк равной 68,2569 Ом м2.

Проверяем выполнение условия 2Rк < Rф:

2 · 68,2569 < 407

136,5 < 407

Условие выполняется.

Проведём расчёт остаточного срока службы изоляционного покрытия tост

tост

=![]() ,

(6)

,

(6)

α

=![]() ,

(7)

,

(7)

где — постоянная времени старения (год1)

R0 - переходное сопротивление изоляционного покрытия на законченном строительством участке газопровода. Берется реально измеренное R0 значение для данного участка;

tф - фактическое время эксплуатации газопровода до начала диагностирования, год.

Подставляя значения в формулу (7) получим

![]() год-1

год-1

Отсюда следует

![]() года

года

Результаты расчёта приведены в таблице 5.

Таблица 5

|

Критическое переходное сопротивление Rк Ом · м² |

68,2569 |

|

Проверка (значение правой части уравнения) |

68,2569 |

|

Постоянная времени старения α, лет -1 |

0,12483 |

|

Остаточный срок службы изоляционного покрытия tост ,лет |

12,8332 |

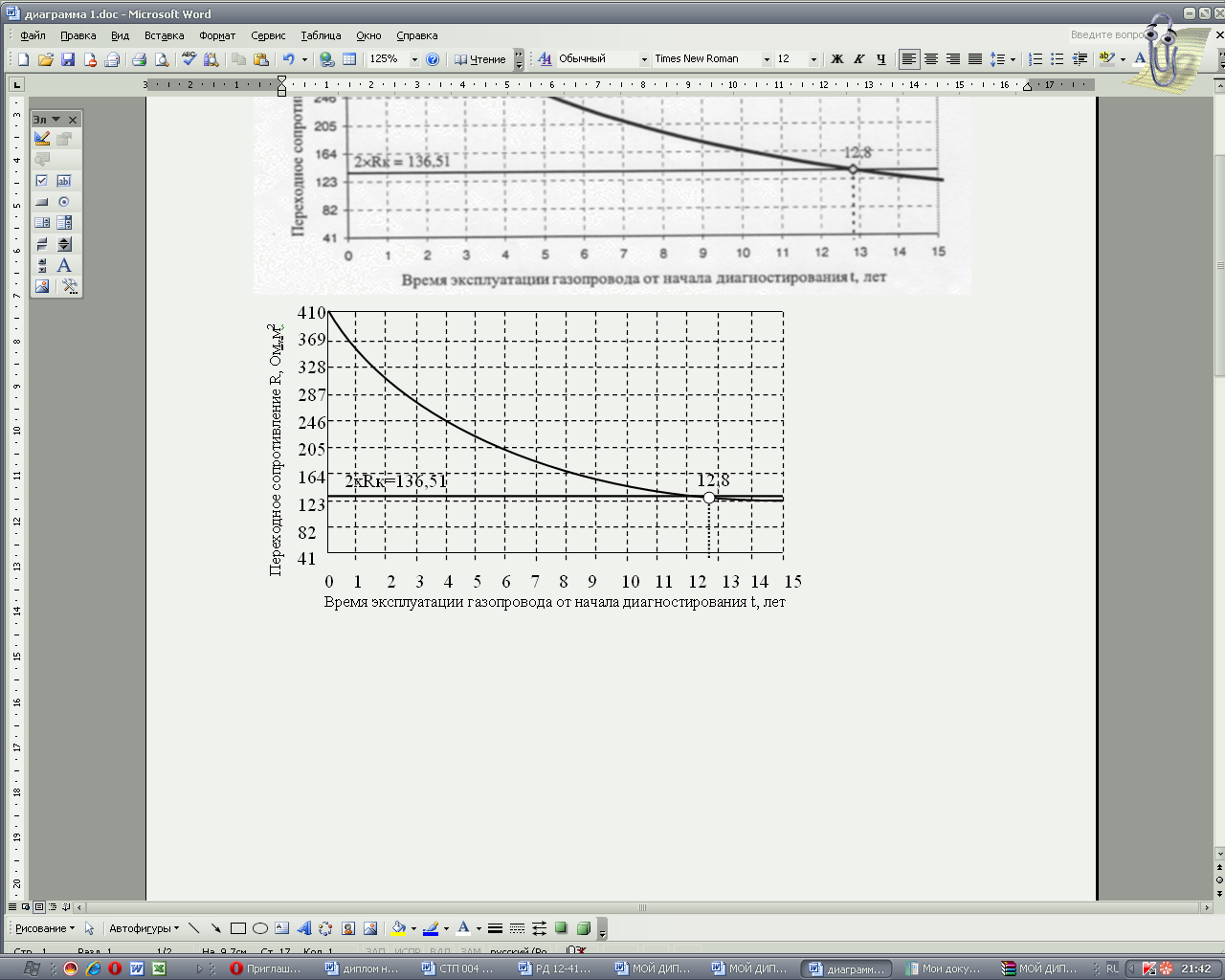

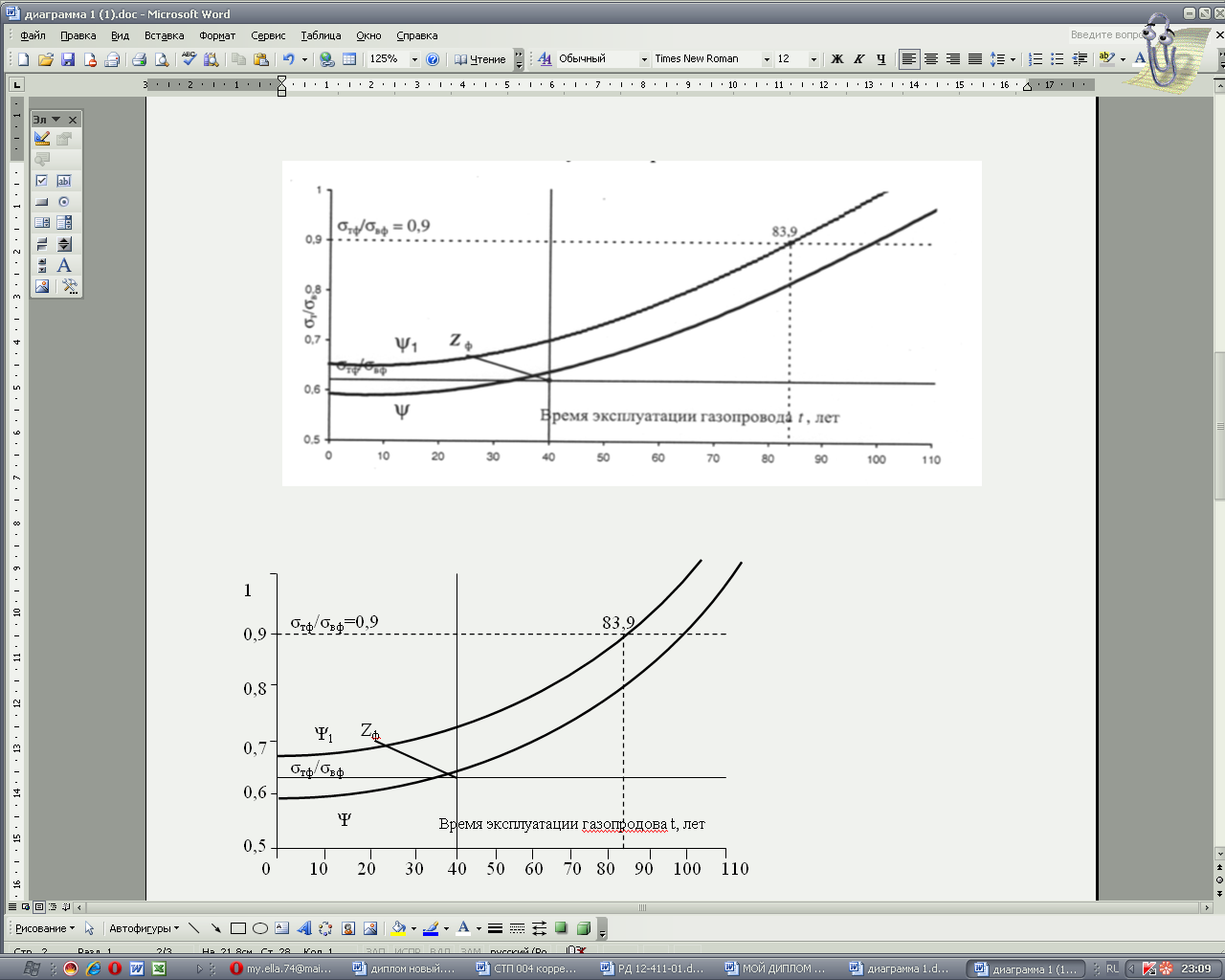

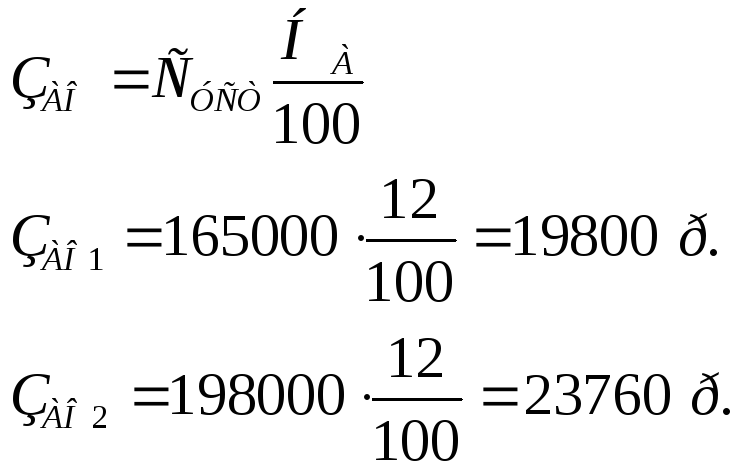

Н а

рисунке 2 представлена кривая изменения

переходного сопротивления.

а

рисунке 2 представлена кривая изменения

переходного сопротивления.

Рисунок 2

Из рисунка 2 видно, что остаточный срок службы изоляционного покрытия составляет 12,8 лет.

5.5.3 Расчёт остаточного срока службы газопровода по изменению ударной вязкости

Для расчёта остаточного срока службы газопровода по изменению ударной вязкости, воспользуемся данными таблицы 6.

Таблица 6

|

Материал |

Ст3 ГОСТ380 (группа А) [9] |

|

Исходное значение ударной вязкости ан0, Дж/см² |

78,4 |

|

Измеренное значение ударной вязкости ан, Дж/см² |

40 |

|

Наружный диаметр трубы D, мм |

219 |

|

Исходная толщина стенки трубы h0,мм |

7 |

|

Внутреннее давление Рф, МПа |

0,3 |

|

Температура в шурфе трубопровода, Т ºС |

10 |

|

Время эксплуатации, tф лет |

40 |

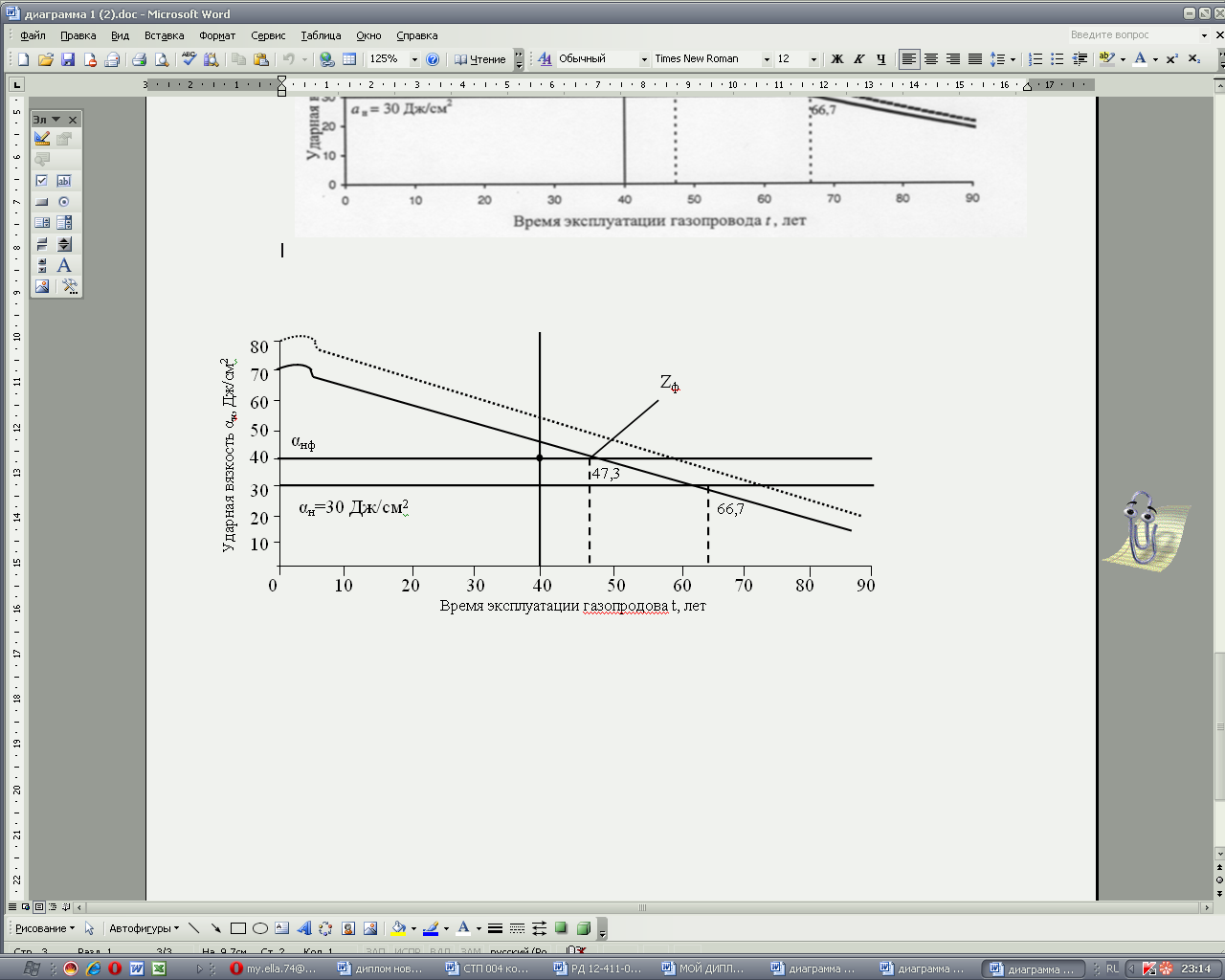

Снижение трещиностойкости (ударной вязкости) металла труб в результате старения, т.е. зависимость ударной вязкости ан от времени эксплуатации газопровода можно представить в виде

(8)

(8)

где γ, η, μ, λ, β- параметры, отражающие процесс старения относительно исходного значения ударной вязкости aн0, приведены в таблице А5 приложения А.

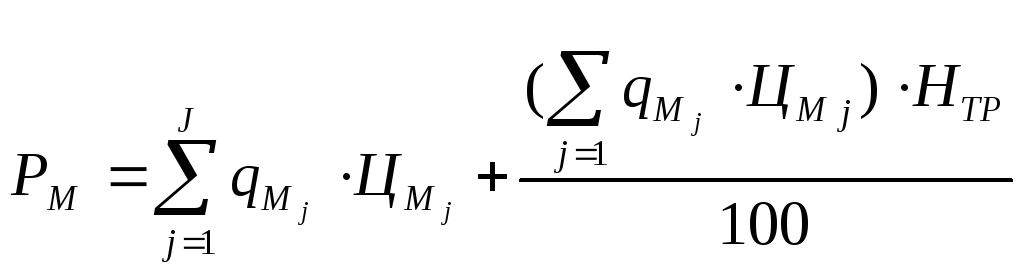

Определение остаточного срока службы, производится путем построения зависимости при помощи графика функции ан, с интервалом точности (-10 %) в виде двух кривых: ан, и а1 - нижней границы 10 %-ного интервала точности кривой ан.

В случае, если точка Zф с координатами (tф,анф)попадает в интервал точности кривой ан, принимаем:

tост = tкр - tф , (9)

где tкр – абсцисса точки, где кривая а1 достигает значения 30 Дж/см2.

Если же точка Zф не попадает в 10 %-ный интервал точности кривой ψ, принимаем:

tост = tкр - tуф, (10)

где tуф (условно-фактическое время эксплуатации) - абсцисса точки, где кривая а1 достигает значения анф.

анф - фактическая величина ударной вязкости материала в точке замера с учётом влияния температуры и давления.

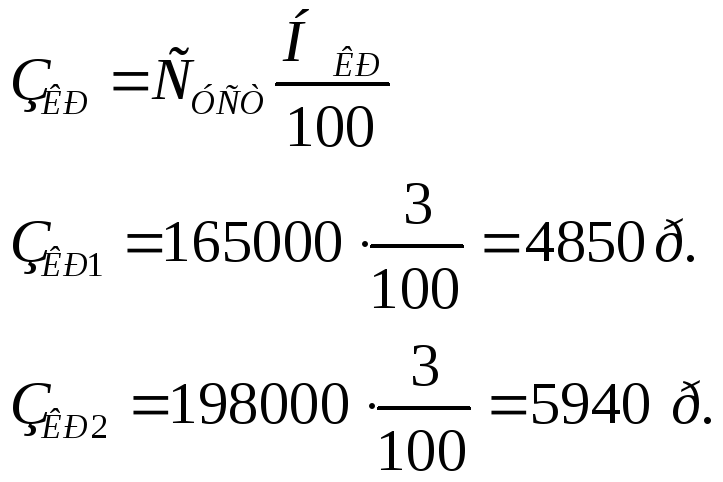

Указанная зависимость представлена на рисунке 3.

Рисунок 3

Точка Z ф в 10 %-ный интервал точности функции ан не попадает. Остаточный срок службы определяется с использованием условно-фактического времени эксплуатации по формуле 8:

tос = 66,7-47,3 = 19,3 лет

Следовательно – остаточный срок службы газопровода по изменению ударной вязкости 19,3 лет.

5.5.4 Расчёт остаточного срока службы газопровода по изменению

пластичности металла

Расчёт остаточного срока службы газопровода по изменению пластичности металла проводится с использованием данных таблицы 7.

Таблица 7

|

Материал |

СТ 3 ГОСТ 380 (группа А) [9] |

|

Исходное значение предела текучести σт0, МПа |

216 |

|

Фактическое значение предела текучести σтф, МПа |

264 |

|

Исходное значение временного сопротивления σв0 МПа |

362 |

|

Фактическое значение временного сопротивления σтф, МПа |

425 |

|

Наружный диаметр трубы D, мм |

219 |

|

Исходная толщина стенки трубы h0,мм |

7 |

|

Внутреннее давление Рф, МПа |

0,3 |

|

Температура в шурфе трубопровода Т ºС |

10 |

|

Время эксплуатации tф, лет |

40 |

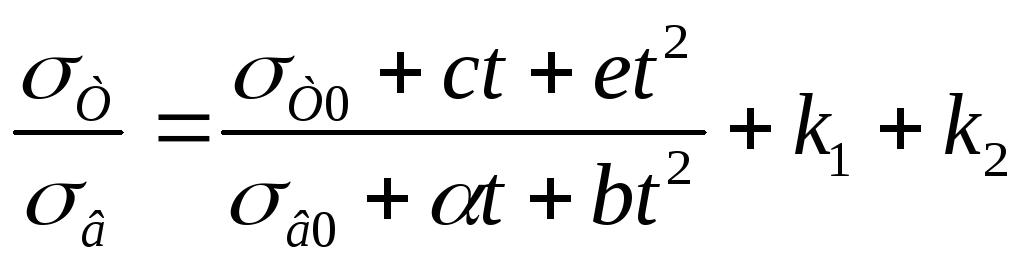

Снижение пластичности металла труб в результате старения описывается функцией

Ψ=

(11)

(11)

где a, b, с, е - параметры, отражающие процесс старения, значения которых приведены в таблице А4 (приложение А).

k1 и k2 - поправочные коэффициенты условий эксплуатации.

Значения коэффициентов k1и k2 для расчета пластичности при эксплуатации газопровода в условиях, отличных от базовых, вычисляются по формулам:

- при изменении данных по температуре

k1 = (αТТф+ bТ + сТt)ΔТ, (12)

- при изменении данных по давлению

k2 = 0,000625tΔP, (13)

где ΔТ - разность среднегодовой температуры грунта Тф на уровне заложения газопровода, °С от базовых значений 20 °С;

ΔР - разность действующего давления Рф от базовых значений 1,2 МПа:

α Т, bТ, cТ - параметры, учитывающие влияние изменения температуры на пластичность, принимаются по таблице А4 приложения А.

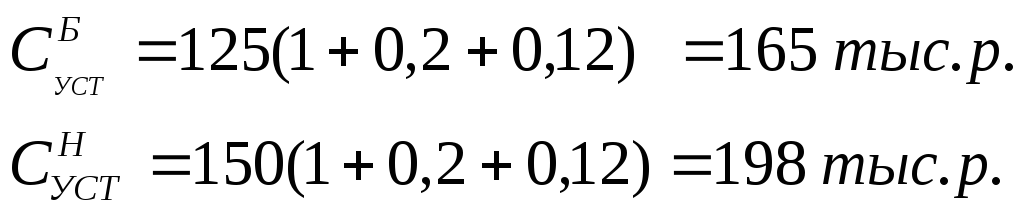

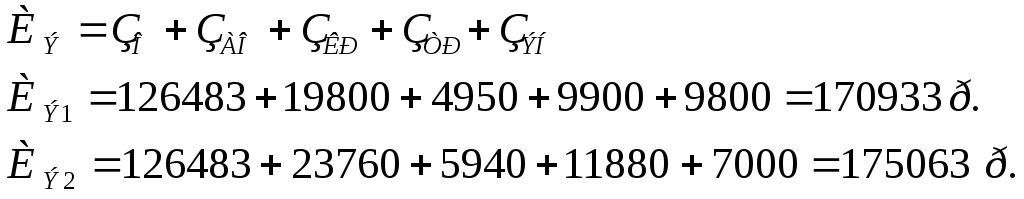

Определение остаточного срока службы, производится путем построения при помощи графика функции = f (t), с интервалом точности (+10 %) в виде двух кривых: и 1 — верхней границы 10%-ного интервала точности кривой (рисунок 4).

В случае, если точка Zф с координатами (tф;тф/вф) попадает в 10 %-ный интервал точности кривой , принимаем:

tост= tкр - tф (14)

где tкр (условно-фактическое время эксплуатации) – абсцисса точки, где кривая 1 достигает значения 0,9.

В случае, если точка Zф не попадает в 10 %-ный интервал точности кривой , принимаем:

tост= tкр - tуф, (15)

где tуф (условно-фактическое время эксплуатации) – абсцисса точки, где кривая 1 достигает тф/вф.

Точка Zф в 10 % –ный интервал точности функции попадает. Остаточный срок службы по пластичности определяется с использованием фактического времени эксплуатации.

tост = 83,9-40 = 43,9 лет

Следовательно, остаточный срок службы по пластичности составляет 43,9 лет.

Рисунок 4

5.6 Выводы

При диагностировании технического состояния участка газопровода по ул. Солнечная (г. Воронеж) проведено бесшурфовое (без вскрытия грунта) и шурфовое обследования.

В ходе диагностирования без вскрытия грунта проводилась проверка газопровода на герметичность, проверка состояния изоляции и эффективности работы ЭХЗ. В результате установлено:

- утечек газа не зафиксировано;

- выявлено повреждение изоляции, дефект устранен;

- защитный потенциал обеспечивается на всей протяжённости газопровода;

- коррозионная агрессивность грунта в месте прокладки газопровода средняя.

Шурфовое обследование включало:

- определение внешнего вида, толщины и свойств изоляционного покрытия (переходное сопротивление);

- определение состояния поверхности металла трубы;

- контроль геометрических размеров трубы.

По результатам шурфового диагностирования был рассчитан остаточный срок службы газопровода по различным параметрам. (таблица 8).

Таблица 8

|

Остаточный срок службы изоляционного покрытия, лет |

12,8 |

|

Остаточный срок службы газопровода по изменению ударной вязкости, лет |

19,3 |

|

Остаточный срок службы по пластичности, лет |

43,9 |

За остаточный срок службы газопровода принимается наименьшее значение, т.е. 19,3 года, после чего газопровод назначается на перекладку. Срок службы изоляционного покрытия - 12,8 лет, по истечении которых необходимо поменять изоляцию на всём участке газопровода.

6 Организация и планирование процесса разработки стандарта организации «Подземные стальные газопроводы. Методы контроля технического состояния»

6.1 Оценка длительности разработки и определение трудоёмкости стандарта

При наличии опытно-статистической информации, характеризующей технико-экономические показатели, продолжительность ранее разрабатываемых аналогичных проектов, проводится сопоставление ожидаемых результатов проекта с полученными ранее результатами. Длительность проекта (Т) определяется по формуле

Т = Та·Ксл ·Кл , (16)

где Та – длительность разработки стандарта предприятия, принятого в качестве аналога, мес. Та = 3 мес.

Ксл – коэффициент сложности, учитывающий достижения науки и техники, показатели, соответствующие ИСО, принципиально новые решения. Ксл = 1,21 (для проектов, идентичных ранее разработанным);

Кл – коэффициент листажа, учитывающий объем разрабатываемого документа. Кл = 1,07.

Т = 3 ·1,21 ·1,07 = 3,88 мес.

Трудоемкость разработки стандарта организации определяется исходя из потребного количества исполнителей по проекту, длительности проекта и полезного фонда времени одного работающего в месяц по формуле:

![]() , (17)

, (17)

где t - общая трудоемкость разработки стандарта, чел.-ч;

FД - действительный фонд рабочего времени в месяц, ч (в случае, если проект является краткосрочным, вместо FД может использоваться продолжительность рабочего дня), ч;

Т - длительность разработки стандарта предприятия, мес. (дн., ч).

ЧИСП - потребное количество исполнителей (устанавливается на основании фактических данных), чел. ЧИСП = 4 чел.

Действительный фонд рабочего времени определяется по формулам 4- 7 методических указаний [27]. Расчет приведен в таблице 9.

Таблица 9 – Баланс рабочего времени одного специалиста

|

Показатели |

Величина показателя |

|

|

в днях |

в часах |

|

|

Календарный фонд рабочего времени, Fк, дн. |

30 |

- |

|

Число нерабочих дней (праздничных и выходных),Fвп, дн. |

8 |

- |

|

Номинальный фонд рабочего времени, Fн, дн. |

22 |

- |

|

Невыходы на работу, Fнев, дн. |

0 |

- |

|

Явочный фонд рабочего времени, Fя, дн. |

22 |

- |

|

Продолжительность рабочего дня по режиму, Тсм, ч |

- |

8 |

|

Внутрисменные потери рабочего времени, Тпот, ч |

- |

0,25 |

|

Средняя продолжительность рабочего дня, Тср, ч |

- |

7,75 |

|

Действительный (эффективный ) фонд рабочего времени, Fд,, ч |

- |

170,5 |

Штатное расписание сотрудников представлено в таблице 10.

Таблица 10 - Штатное расписание сотрудников

|

Должность |

Количество, чел. |

Коэффициент занятости |

Месячный оклад, р. |

Часовая ставка, р. |

|

Ведущий инженер по качеству |

1 |

1,0 |

16000 |

93,84 |

|

Инженер |

1 |

1,0 |

12000 |

70,38 |

|

Техник |

1 |

0,75 |

9000 |

52,79 |

|

Лаборант |

1 |

0,5 |

7000 |

41,06 |

|

Итого |

4 |

- |

- |

- |

![]() (18)

(18)

t = 3,88·170,5·4 = 2646,16 чел.-ч.

Результаты расчета трудоемкости проекта по этапам отражены в таблице 11.

Таблица 11 - Расчёт трудоёмкости проекта

|

Наименование этапа |

Удельный вес, % |

Трудоёмкость чел.-ч |

Кол-во исполнителей, чел. |

|

Подготовительный этап |

10 |

264,64 |

2 |

|

Теоретический этап |

25 |

661,54 |

3 |

|

Проектный этап |

50 |

1323,08 |

4 |

|

Заключительный этап |

5 |

132,31 |

2 |

|

Итого |

100 % |

2646,16 |

- |

6.2 Составление календарного плана разработки СТО с применением метода сетевого планирования

Сетевой план-график – это формализованное описание комплекса работ в их логической и технической последовательности, фиксирование выявленных взаимосвязей между ними.

Содержание работ сетевого графика представлено в таблице 12.

Параметры событий сетевого графика рассчитаны в таблице 13.

Параметры работ сетевого графика - в таблице 14.

Структура сетевого графика приведена в приложении Д.

Таблица 12 - Перечень и длительность работ сетевого графика разработки стандарта предприятия

|

Код работы |

Содержание работы |

Трудо-ёмкость, чел.-ч |

Коли-чество исполни-телей, чел. |

Длитель-ность работы, календарн. дни |

|

|

1 |

2 |

3 |

4 |

5 |

|

|

1-2

|

Создание рабочей группы по разработке СТО |

6 |

1 |

1 |

|

|

2-3 |

Рассылка заинтересованным лицам распоряжения о разработке на предприятии СТО |

6 |

1 |

1 |

|

|

3-4 |

Обработка предложений заинтересованных лиц для разработки СТО |

110 |

4 |

5 |

|

|

4-5 |

Разработка и рассмотрение технического задания |

219 |

4 |

10 |

|

|

5-6 |

Составление перечня подразделений предприятия для согласования окончательной редакции проекта стандарта |

11 |

2 |

1 |

|

|

6-7 |

Сбор и изучение материалов по СТО в технической литературе |

132 |

4 |

6 |

|

|

5-7 |

Составление СТО на основании теоретических данных |

395 |

4 |

18 |

|

|

7-8 |

Формирование структуры СТО и детальная проработка разделов |

110 |

4 |

5 |

|

|

8-9 |

Внесение окончательных поправок в СТО в соответствии с замечаниями специалистов предприятия |

11 |

2 |

1 |

|

|

9-10 |

Проведение согласительного совещания руководителем по разработке СТО |

11 |

2 |

1 |

|

|

8-10 |

Согласование проекта СТО со всеми заинтересованными сторонами в соответствии с заранее составленным списком |

33 |

3 |

2 |

|

|

10-11 |

Направление СТО в ЦСМ для прохождения экспертизы |

55 |

1 |

10 |

|

|

11-12 |

Направление СТО в ТО «Роспотребнадзор» для прохождения экспертизы |

55 |

1 |

10 |

|

|

12-13 |

Подтверждение результатов экспертизы и получение каталожного листа |

6 |

1 |

1 |

|

|

13-14 |

Утверждение и государственная регистрация стандарта |

27 |

1 |

5 |

|

|

14-15 |

Издание стандарта и его размножение |

6 |

1 |

1 |

|

|

15-16 |

Рассылка СТО заинтересованным сторонам |

6 |

1 |

1 |

|

|

16-17 |

Согласование перечня работ по подготовке предприятия к работе по СТО |

16 |

3 |

1 |

|

|

17-18 |

Распределение ответственных по работам и фиксация сроков выполнения |

16 |

3 |

1 |

|

|

15-18 |

Утверждение руководителем приказа о порядке внедрения СТО |

6 |

1 |

1 |

|

|

Продолжение таблицы 12 |

|||||

|

1 |

2 |

3 |

4 |

5 |

|

|

18-19 |

Создание электронных баз данных |

11 |

2 |

1 |

|

|

19-20 |

Определение порядка отчетности, фиксации и анализа результата |

6 |

1 |

1 |

|

|

18-20 |

Утверждение руководителем приказа о постановке СТО на контроль |

6 |

1 |

1 |

|

|

Итого |

1261 |

- |

85 |

||

Таблица 13 - Параметры событий сетевого графика разработки стандарта

|

Номер события |

Ранний срок свершения события, t pi |

Поздний срок свершения события, tni |

Резерв времени события, Ri |

|

1 |

2 |

3 |

4 |

|

1 |

0 |

0 |

0 |

|

2 |

1 |

1 |

0 |

|

3 |

2 |

2 |

0 |

|

4 |

7 |

7 |

0 |

|

5 |

17 |

17 |

0 |

|

6 |

18 |

29 |

11 |

|

7 |

35 |

35 |

0 |

|

8 |

40 |

40 |

0 |

|

1 |

2 |

3 |

4 |

|

9 |

41 |

41 |

0 |

|

1 |

2 |

3 |

4 |

|

10 |

42 |

42 |

0 |

|

11 |

52 |

52 |

0 |

|

12 |

62 |

62 |

0 |

|

13 |

63 |

63 |

0 |

|

14 |

68 |

68 |

0 |

|

15 |

69 |

69 |

0 |

|

16 |

70 |

70 |

0 |

|

17 |

71 |

71 |

0 |

|

18 |

72 |

72 |

0 |

|

19 |

73 |

73 |

0 |

|

20 |

74 |

74 |

0 |

Таблица 14 – Параметры работ сетевого графика разработки стандарта

|

Код работы i -j |

Продолжительность работы t(i-j) |

Раннее начало работы tph(i-j) |

Ранее окончан. работы tpo(i-j) |

Поздн начало работы tnh(i-j)

|

Поздн оконч. работы tno(i-j)

|

Полный резерв времени работы Rп(i-j) |

Свободн резерв времени работы Rc(i-j) |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

|

1 - 2 |

1 |

0 |

1 |

0 |

1 |

0 |

0 |

|||

|

2 - 3 |

1 |

1 |

2 |

1 |

2 |

0 |

0 |

|||

|

3 - 4 |

5 |

2 |

7 |

2 |

7 |

0 |

0 |

|||

|

4 - 5 |

10 |

7 |

17 |

7 |

17 |

0 |

0 |

|||

|

5 - 6 |

1 |

17 |

18 |

28 |

29 |

11 |

0 |

|||

|

5 - 7 |

18 |

17 |

35 |

7 |

35 |

0 |

0 |

|||

|

6 - 7 |

6 |

18 |

24 |

29 |

35 |

11 |

11 |

|||

|

7 - 8 |

5 |

35 |

40 |

35 |

40 |

0 |

0 |

|||

|

8 - 9 |

1 |

40 |

41 |

40 |

41 |

0 |

0 |

|||

|

8 - 10 |

2 |

40 |

42 |

40 |

42 |

0 |

0 |

|||

|

9 - 10 |

1 |

41 |

42 |

41 |

42 |

0 |

0 |

|||

|

10 - 11 |

10 |

42 |

52 |

42 |

52 |

0 |

0 |

|||

|

11 - 12 |

10 |

52 |

62 |

52 |

62 |

0 |

0 |

|||

|

12 - 13 |

1 |

62 |

63 |

62 |

63 |

0 |

0 |

|||

|

13 - 14 |

5 |

63 |

68 |

63 |

68 |

0 |

0 |

|||

|

14 - 15 |

1 |

68 |

69 |

68 |

69 |

0 |

0 |

|||

|

15 - 16 |

1 |

69 |

70 |

69 |

70 |

0 |

0 |

|||

|

15 - 18 |

1 |

69 |

70 |

69 |

72 |

2 |

2 |

|||

|

16 - 17 |

1 |

70 |

71 |

70 |

71 |

0 |

0 |

|||

|

17 - 18 |

1 |

71 |

72 |

71 |

72 |

0 |

0 |

|||

|

18 - 19 |

1 |

72 |

73 |

72 |

73 |

0 |

0 |

|||

|

18 - 20 |

1 |

72 |

73 |

73 |

74 |

1 |

1 |

|||

|

19 - 20 |

1 |

73 |

74 |

73 |

74 |

0 |

0 |

|||

6.3 Расчет затрат на СТО ОАО «Воронежоблгаз» ««Подземные стальные

газопроводы. Методы контроля технического состояния»

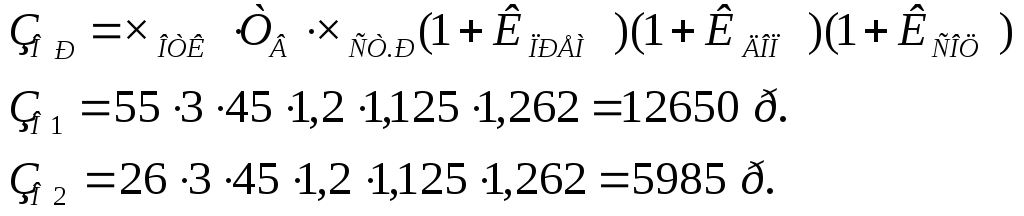

6.3.1 Расчет затрат на материалы и покупные изделия

Расчет затрат на материалы и покупные изделия осуществляется по нормам расхода материалов методом прямого счета в таблице 15.

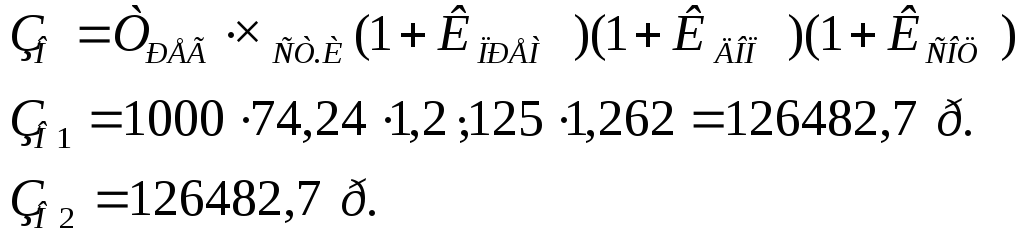

,

(19)

,

(19)

где qmj - норма расхода j - го материала на разработку проекта, шт.;

ЦМj - цена единицы j-го материала, р;

j=1...J - виды материалов необходимые для выполнения проекта;

НТР - норма транспортных расходов, (10 %).

Таблица15 – Расчет затрат на материалы и покупные изделия

|

Наименование материала |

Цена за единицу |

Норма расхода, ед. |

Стоимость, р. |

|

Бумага |

120 |

4 |

480 |

|

Канцелярские принадлежности |

45 |

12 |

540 |

|

Картридж |

500 |

1 |

500 |

|

Диски |

10 |

8 |

80 |

|

Карта памяти |

650 |

2 |

1300 |

|

Всего |

- |

- |

2900 |

|

Транспортно заготовительные расходы (10%) |

- |

- |

290 |

|

Итого |

- |

- |

3190 |

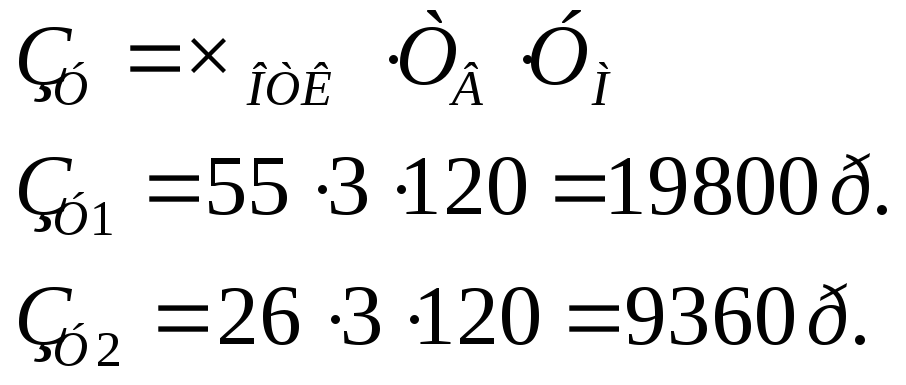

6.3.2 Расчет затрат на эксплуатацию специального оборудования

Расчет затрат на эксплуатацию специального оборудования произведен в таблице 16.

Таблица 16 – Расчет затрат на эксплуатацию специального оборудования

|

Показатели |

Значения по видам оборудования |

||

|

ЭВМ |

принтер |

ксерокс |

|

|

1 |

2 |

3 |

4 |

|

Балансовая стоимость единицы оборудования, р. |

30000 |

5000 |

10000 |

|

Норма амортизации оборудования, % |

30 |

30 |

30 |

|

Количество рабочих дней в году, дн. |

249 |

249 |

249 |

|

Продолжение таблицы 16 |

|||

|

1 |

2 |

3 |

4 |

|

Нормативное количество часов работы оборудования в день, ч |

8 |

4 |

2 |

|

Амортизационные отчисления с оборудования, р./ч |

4,5 |

1,5 |

6,0 |

|

Норма расходов на профилактику оборудования, % |

1 |

1 |

2 |

|

Затраты на профилактику оборудования, р./ч |

0,15 |

0,05 |

0,4 |

|

Мощность оборудования, кВт |

0,1 |

0,1 |

1,0 |

|

Стоимость электроэнергии, р./кВт-ч |

3,5 |

3,5 |

3,5 |

|

Затраты на электроэнергию |

0,35 |

0,35 |

3,5 |

|

Итого стоимость часа эксплуатации оборудования, р. |

5,0 |

1,9 |

9,9 |

|

Количество отработанных оборудованием часов (непосредственно для разработки проекта), ч |

683 |

342 |

171 |

|

Количество единиц эксплуатируемого оборудования, шт. |

4 |

2 |

1 |

|

Итого затраты на эксплуатацию оборудования, р. (по видам оборудования) |

13660 |

1299,6 |

1692,9 |

|

Всего затраты на эксплуатацию спецоборудования, р. |

16652,5 |

||

6.3.3 Расчет затрат на оплату труда и страховые платежи

Основная заработная плата рассчитывается для каждого исполнителя исходя из его часовой ставки и времени, потраченного на разработку проекта контроля качества материала. Дополнительная заработная плата и страховые платежи определяются в процентах от основной заработной платы. Расчет выполнен в таблице 17.

Таблица 17- Расчет затрат на оплату труда и страховые платежи

|

Профессия исполнителя |

Затраты времени на выполнение проекта, ч |

Часовая ставка исполнителя, р. |

Количество исполнителей, чел. |

Заработная плата за период выполнения проекта, р. |

|

Ведущий инженер по качеству |

661,54 |

93,84 |

1 |

62078,9 |

|

Инженер |

661,54 |

70,38 |

1 |

46559,2 |

|

Техник |

496,16 |

52,79 |

1 |

26192,3 |

|

Лаборант |

330,77 |

41,06 |

1 |

13581,4 |

|

Итого |

|

|

4 |

148411,8 |

|

Дополнительная заработная плата (10%) |

- |

14841,2 |

||

|

Страховые платежи всего (26,2 %), |

- |

42772,3 |

||

|

в том числе в федеральный бюджет (20 %) |

- |

32650,6 |

||

|

фонд социального страхования (2,9 %) |

- |

4303,9 |

||

|

федеральный фонд обязательного медицинского страхования (1,1 %) |

- |

1632,5 |

||

|

территориальный фонд обязательного медицинского страхования (2,0 %) |

- |

3265,0 |

||

|

фонд обязательного страхования от несчастных случаев (0,2%) |

- |

326,5 |

||

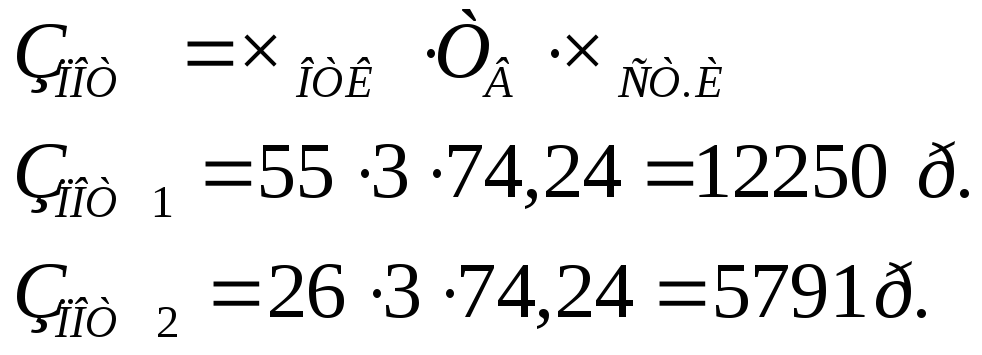

6.3.4 Расчёт накладных расходов

Общехозяйственные расходы предприятия на управление и обслуживание работ, выполняемых в ходе реализации проекта определяются по формуле

![]() (20)

(20)

где ННАК - норматив накладных расходов, (ННАК = 25 ).

![]() р.

(21)

р.

(21)

Результаты проделанных расчетов сведены в таблицу 18.

Таблица 18– Расчет сметной стоимости разработки СТО

|

Наименование статьи затрат |

Сумма, р. |

|

Материалы и покупные изделия |

3190,0 |

|

Эксплуатация специального оборудования |

16652,5 |

|

Основная заработная плата исполнителей |

148411,8 |

|

Дополнительная заработная плата исполнителей |

14841,2 |

|

Страховые платежи |

42772,3 |

|

Накладные расходы |

44523,5 |

|

Сметная стоимость разработки стандарта предприятия |

270391,3 |

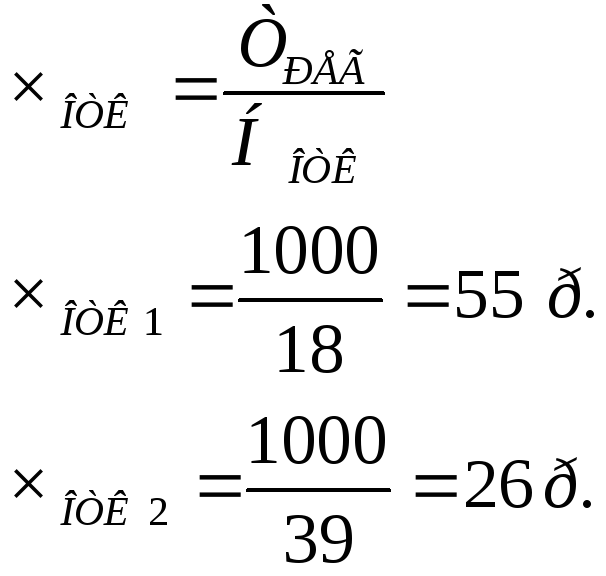

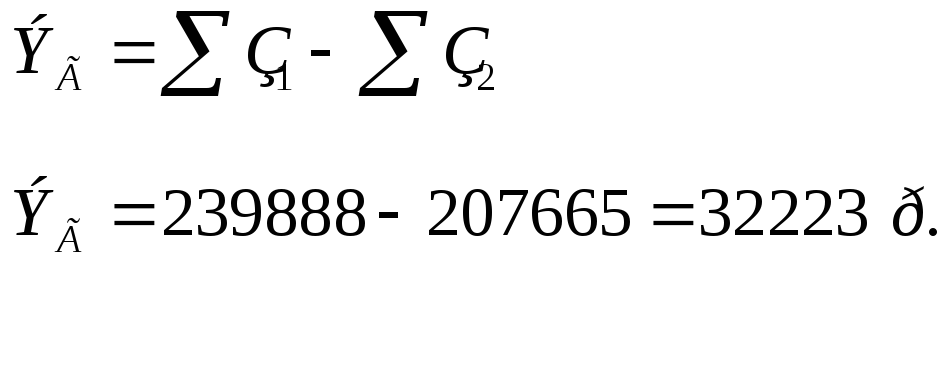

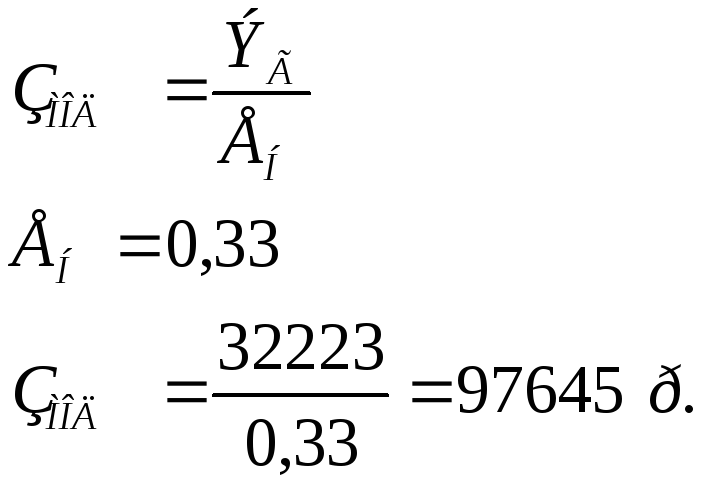

6.4 Технико-экономическое обоснование затрат на проведение модернизации экспериментальной установки

В процессе диагностирования технического состояния подземных стальных газопроводов используется экспериментальная установка. Модернизация данной установки обеспечит увеличение средней наработки на отказ данной установки, и в этой связи позволит снизить издержки эксплуатации, а также потери от проведения внеплановых ремонтов. Затраты на проведение работ по модернизации оборудования могут быть признаны целесообразными при условии, что они окупаются за нормативный срок за счет экономии, образуемой при эксплуатации модернизируемой установки.

Повышение наработки на отказ способствует уменьшению количества отказов установки и соответственно уменьшению затрат на заменяемые элементы, оплату труда ремонтных рабочих , а также уменьшению затрат на оплату труда инженера в связи с уменьшением времени простоя установки в связи с ремонтами.

Исходные данные для расчета приведены в таблице 19.

Таблица 19 - Показатели для обоснования затрат на проведение модернизации экспериментальной установки

|

Показатели |

Условное обозначение |

Значение |

|

1 Регламентируемое время эксплуатации установки, ч/год |

ТРЕГ |

1000 |

|

2 Средняя наработка на отказ, ч: базовой установки новой установки |

НОТК1 НОТК2 |

18 398 |

|

3 Цена установки, тыс.р. базовой установки новой установки |

Ц1 Ц2 |

125 150 |

|

4 Установленная мощность, кВт базовой установки новой установки |

N1 N2 |

2,8 2,0 |

|

5 Среднечасовая тарифная ставка ремонтного рабочего, р. |

ЧСТ |

45,0 |

|

6 Цена заменяемого элемента, р. |

ЦЭЛ |

400 |

|

7 Затраты на вспомогательные материалы, % |

ЗВМ |

10 |

|

8 Норма амортизационных отчислений на реновацию оборудования, % |

НА |

12 |

|

9 Норма расходов на капитальный ремонт оборудования, % |

НКР |

3 |

|