- •Пояснительная записка

- •7 Безопасность и экологичность

- •7.1 Анализ влияния опасных и вредных факторов

- •7.2 Опасные и вредные факторы

- •7.2.1 Электрический ток

- •7.2.2 Электромагнитное излучение

- •7.2.4 Статическое электричество

- •Подземные стальные газопроводы. Методы контроля технического состояния

- •Предисловие

- •Содержание

- •1 Область применения

- •2 Нормативные ссылки

- •3 Термины и определения

- •4 Общие положения

- •5 Бесшурфовое диагностирование

- •6 Шурфовое диагностирование

- •7 Оформление результатов диагностирования газопровода

- •1. Состояние изоляционного покрытия

- •2. Эффективность работы системы эхз

- •3. Коррозионное состояние металла трубы

- •4. Механические свойства металла трубы

- •5. Напряженно-деформированное состояние металла трубы

6 Шурфовое диагностирование

6.1 Метод определения внешнего вида, толщины и свойств изоляционного покрытия

6.1.1 Условия проведения испытаний

6.1.1.1 Целью определения электрического переходного сопротивления изоляционного покрытия стального газопровода является уточнение величины переходного сопротивления, измеренного с поверхности земли, и определение на его основании состояния изоляционного покрытия.

6.1.1.2 Измерения проводятся в поперечном сечении трубопровода, по центру шурфа, на поверхности, не имеющей сквозных повреждений изоляции.

6.1.1.3 Размеры шурфа должны обеспечивать возможность визуального осмотра изоляционного покрытия и проведение измерений.

6.1.2 Приборы и оборудование

6.1.2.1 Источник постоянного тока (аккумуляторная батарея) с выходным напряжением не ниже 30 В.

6.1.2.2 Вольтметр, класс точности 1,5 (например, М 4202).

6.1.2.3 Микроамперметр, класс точности 1,5 (например, М 4257).

6.1.2.4 Резистор переменный с мощностью рассеивания 1 Вт и величиной сопротивления до 1,5 кОм.

6.1.2.5 Электрический соединительный провод типа БПВЛ сечением 0,75 м2.

6.1.2.6 Металлический электрод-бандаж шириной не менее 0,3 м и длиной, обеспечивающей обхват газопровода по наружному диаметру (l = D, где D — наружный диаметр трубопровода).

6.1.2.7 Полотно тканевое площадью, равной площади электрода.

6.1.2.8 Основная приведённая погрешность измерения должна быть ± 5 %.

6.1.3 Подготовка к испытаниям

6.1.3.1 Перед проведением испытания на участке измерения переходного сопротивления с поверхности изоляционного покрытия газопровода тщательно удаляются загрязнение и влагу.

6.1.3.2 Приготавливается 3%-ный раствор соды (Na2CO3) в дистиллированной воде и им смачивается тканевое полотно.

6.1.3.3 На изоляционное покрытие 4 по всему периметру накладывается смоченное тканевое полотно 3. Поверх устанавливается металлический электрод-бандаж 2, плотно облегающий тканевое полотно.

6.1.3.4 Собирается электрическая схема в соответствии с рисунком Г1 – приложение Г).

Отрицательный полюс источника питания G посредством механического контакта 1 присоединяется к зачищенному до металла участку трубы 5.

6.1.4 Проведение испытаний

6.1.4.1 Измерения проводятся по схеме, показанной в приложении Е, не менее трех раз при разных режимах.

6.1.4.2 Резистором R отбирается от источника питания G рабочее напряжение в пределах 10—30 В, которое контролируется по вольтметру U.

6.1.4.3 По амперметру А фиксируется сила тока.

6.1.5 Обработка результатов

6.1.5.1 Величина переходного сопротивления R, Омм2, вычисляется по формуле

![]() ,

(6)

,

(6)

где U - рабочее напряжение, В;

I - сила тока, А;

S - площадь металлического электрода-бандажа, м2.

6.1.5.2 Величина переходного сопротивления вычисляется для каждого значения измеряемой силы тока.

6.1.6 Расчёт остаточного срока службы газопровода по переходному сопротивлению

6.1.6.1 Состояние изоляционного покрытия оценивается по фактическому переходному сопротивлению Rф в сравнении с критическим (предельным) RK значением конечного переходного сопротивления труба-грунт. Критическое (предельное) переходное сопротивление на диагностируемом участке газопровода вычисляется решением трансцендентного уравнения

![]() [ln

[ln![]() ],

(7)

],

(7)

где ρг - удельное электрическое сопротивление грунта, Ом·м;

D - наружный диаметр трубопровода, м;

Н - глубина от поверхности земли до верхней образующей трубопровода, м;

h - толщина стенки трубы, м.

6.1.6.2 Решать уравнение следует методом подбора значения Rк, обеспечивающего равенство левой и правой частей уравнения с точностью 0,5.

6.1.6.3 Если фактическое значение переходного сопротивления меньше критического (Rф < Rк), делается вывод о полной деградации изоляционного покрытия на данном участке газопровода.

6.1.6.4 Если 2Rк ≥ Rф≥ Rк, то покрытие находится на пределе защитных свойств. Если Rф > 2Rк и имеется только пассивная защита газопровода, то рассчитывается остаточный срок службы изоляционного покрытия.

6.1.6.5 Расчёт остаточного срока службы изоляционного покрытия по переходному сопротивлению (tост, год) проводится по формуле

tост

=![]() ,

(8)

,

(8)

где α - постоянная времени старения (год-1), рассчитываемая по формуле

α =![]() ,

(9)

,

(9)

где R0 – переходное сопротивление изоляционного покрытия на законченном строительством участке газопровода. Берётся реально измеренное R0 значение для данного участка либо по таблице А1;

tф – фактическое время эксплуатации газопровода до начала диагностирования, год.

Таблица А1 – Переходное сопротивление изоляционного покрытия R0 на законченном строительством участке газопровода

|

Основа покрытия |

Переходное сопротивление, Ом·м² |

|

Битумные мастики |

5·104 |

|

Полимерные рулонные материалы |

105 |

|

Полиэтилен экструдированный |

3·105 |

|

Стеклоэмаль |

103 |

6.2 Метод определения геометрических размеров трубы (наружный диаметр, толщина стенки) при наличии коррозионных повреждений

6.2.1 Условия проведения испытания

6.2.1.1 Перед проведением замеров на участке повреждения изоляции с трубы газопровода удаляется изоляционное покрытие по всему периметру (ширина кольца должна составлять два диаметра трубы, но не менее 0,5 м).

6.2.1.2 Для обеспечения достоверности замеров необходимо тщательно очистить поверхность трубы от имеющихся продуктов коррозии. Удаление продуктов

коррозии осуществляется шабером, металлической щеткой или шкурками с абразивом различной крупности.

6.2.2 Приборы и оборудование

6.2.2.1 В качестве основных приборов для замера глубины дефектов используется мерительный инструмент с точностью измерений не менее 0,1 мм: штангенциркули, штангенглубиномеры, индикаторы часового типа с игловидными наконечниками и ультразвуковые толщиномеры металла (типа «Кварц», УТ-93П и др.). Расстояние между соседними дефектами измеряется при помощи линейки, рулетки или штангенциркуля.

6.2.2.2 При использовании для замеров индикаторов типа ИЧ-10 следует использовать специальную оправку, эскиз которой представлен на рисунке Д1 приложения Д.

6.2.3 Подготовка объекта к измерениям

6.2.3.1 Перед проведением замеров на участке повреждения изоляции с трубы газопровода удаляется изоляционное покрытие по всему периметру (ширина кольца должна составлять два диаметра трубы, но не менее 0,5 м).

6.2.3.2 Для обеспечения достоверности замеров необходимо тщательно очистить поверхность трубы от имеющихся продуктов коррозии. Удаление продуктов коррозии осуществляется шабером, металлической щеткой или шкурками с абразивом различной крупности.

6.2.4 Проведение измерений

6.2.4.1 Первоначально с помощью ультразвукового толщиномера измеряется фактическая толщина стенки трубы газопровода вне зоны дефекта. Замеры производятся в четырех точках поперечного сечения трубы (на 0, 90, 180, 270 градусов от верхней точки).

6.2.4.2 Далее с помощью мерительного инструмента измеряется глубина каждого коррозионного и трещиноподобного дефекта в данном шурфе.

6.2.5 Обработка результатов

6.2.5.1 Предельные размеры локальных утонений стенок для абразивного ремонта.

6.2.5.2 Ремонту подлежат следующие дефекты труб газопровода:

- пятна коррозии (фронтальная, питтинговая, трещиноподобная);

- задиры, царапины;

- поверхностные трещины.

6.2.5.3 Предельно допустимые размеры локальных утонений стенок труб газопроводов определяются по таблице А2, размеры участка зачистки 2а, 2b в соответствии с рисунком Д2 приложения Д.

Таблица А2

|

Размер трубы, мм |

Максимально допустимая |

Размеры осей эллипса зачистки, мм |

Радиус выборки при зачистке, мм |

|||

|

Наружный диаметр D |

Толщина стенки h0 |

глубина дефекта hдеф, мм |

2a |

2b |

в осевом направлении |

в окружном направлении |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

57 |

4,5 |

1,8 |

25 |

45 |

50 |

150 |

|

114 |

5,0 |

2,0 |

55 |

90 |

200 |

510 |

|

159 |

6,0 |

2,4 |

55 |

140 |

160 |

1030 |

|

168 |

6,0 |

2,4 |

55 |

150 |

160 |

1180 |

|

Продолжение таблицы А2 |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

219 |

7,0 |

2,8 |

75 |

170 |

260 |

1300 |

|

325 |

8,0 |

3,2 |

100 |

240 |

400 |

2260 |

|

426 |

8,0 |

3,2 |

135 |

340 |

720 |

4520 |

|

530 |

9,0 |

3,6 |

135 |

400 |

640 |

5560 |

6.3 Метод определения фактических значений временного сопротивления (вф), предела текучести (тф) по показателям твёрдости металла

6.3.1 Условия проведения испытаний

6.3.1.1 Поверхность трубы очищается от изоляции, масла, грязи и окалины для снижения возможности ошибочных измерений. Глубина зачистки поверхности не должна превышать 1 - 2 % толщины стенки.

6.3.2.1 Приборы и оборудование

6.3.2.2 Для замера твердости используются переносные твердомеры ИТ50, ДИТ-02, Темп-2 и EQVOTIP швейцарской фирмы «Процек». Технические характеристики, рекомендации по проверке и обслуживанию приборов для замера твердости приведены в инструкциях на них. Использование переносных твердомеров других конструкций разрешается при условии проведения предварительной тарировки прибора и корректировки расчетных зависимостей по определению механических свойств.

6.3.3 Подготовка к испытаниям

6.3.3.1 Зачистку поверхности можно производить шлифовальным кругом, напильником, шкуркой. При этом необходимо принять меры против возможного нагрева поверхности, чтобы не изменилась твердость замеряемой зоны.

6.3.3.2 Чистота обработки поверхности должна быть не более Ra = 2 мкм, не допускаются на поверхности риски от воздействия инструмента.

6.3.4 Проведение испытаний

6.3.4.1 Изменение твердости производится по периметру трубы газопровода или в локальных зонах по ее длине. Количество замеров твердости в локальной зоне должно быть не менее трех. Измерение твердости не производится дважды в одной точке. Если разброс показаний прибора превышает ±15 единиц твердости, проверяется правильность подготовки поверхности и установки датчика.

6.3.5 Обработка результатов

6.3.5.1 Фактическая твердость Lф (по Лейбу) материала газопровода рассчитывается по формуле

Lф = L0 + 2,21(D/S - 12,7), (10)

где L0 - среднее арифметическое значение твердости, замеренной непосредственно на газопроводе;

D - наружный газопровод, мм;

S - толщина стенки трубы, мм.

Если D/S=12.7, то Lф = L0.

6.3.5.2 Временное сопротивление в0 и предел текучести т0 металла по величине твердости (по Лейбу) рассчитывают по следующим формулам

в = 9,55[149 + 1,22(2,8106Lф3 - 3103Lф2 + 1,797Lф - 275,125) - 12,22], (11)

т = K1,22(2,8106Lф3 - 3103Lф2 + 1,797Lф - 275,125), (12)

где K = 0,2 — для углеродистых сталей.

6.3.6 Расчёт остаточного срока службы газопровода по изменению пластичности металла

6.3.6.1 Исходные механические характеристики металла труб в начале эксплуатации (т0, в0, ан0) принимаются по исполнительной документации на газопровод (данные базового шурфа или сертификата качества) и, как исключение, при отсутствии их — по минимальным значениям механических характеристик стальных труб, приведенным в таблице А3, в которой для упрощения расчетов марки сталей всех степеней раскисления объединены в две группы по близости механических свойств.

6.3.6.2 Результаты расчёта остаточного срока службы достоверны при рабочем давлении газа, создающем напряжения в стенке трубы не более 0,3σв.

6.3.6.3 Определение физико-механических свойств металла приведено для условий: температура 20 °С, избыточное давление для природного газа - 1,2 МПа, для паров СУГ - 1,6 МПа. Другие условия эксплуатации газопровода учитываются применением соответствующих поправочных коэффициентов k1, k2, К3, К4 в формулах (7), (10).

6.3.6.4 Исходные механические характеристики металла труб в начале эксплуатации (σt0, σв0, aн0) принимаются по исполнительной документации на газопровод (данные базового шурфа или сертификата качества) и, как исключение, при отсутствии их - по минимальным значениям механических характеристик стальных труб, приведенным в таблице А3, в которой для упрощения расчетов марки сталей всех степеней раскисления объединены в две группы по близости механических свойств.

Таблица А3 - Минимальные значения механических характеристик стальных труб (средние по маркам стали)

|

Группа |

Марка стали |

Минимальные нормативные механические характеристики |

||

|

Предел текучести σt0 |

Временное сопротивление σв0, МПа |

Ударная вязкость ан0 (KCU), Дж/см² |

||

|

А |

Ст3,Ст4,сталь 20 |

216 |

362 |

78,4 |

|

Б |

Ст2, сталь 10 |

196 |

314 |

78,4 |

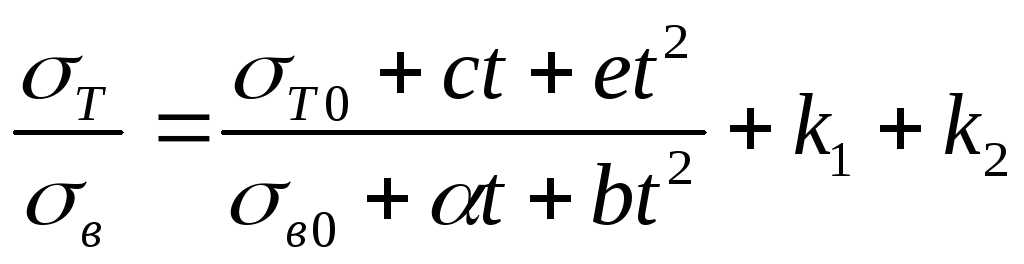

6.3.6.5 Снижение пластичности металла труб в результате старения, зависит от основных механических характеристик (σв, σт), от времени эксплуатации газопровода Можно представить в виде функции, значения которой определяются по формуле

Ψ=

(13)

(13)

где a, b, с, е - параметры, отражающие процесс старения, значения которых приведены в таблице А4;

k1 и k2 - поправочные коэффициенты условий эксплуатации.

Таблица А4 - Параметры для расчёта фактических механических свойств металла по пластичности

|

Параметры |

Величина по стали |

|

|

группа А |

группа В |

|

|

1 |

2 |

3 |

|

α |

0,4779 |

0,56251 |

|

b |

0,0046703 |

0,005922 |

|

c |

0,222073 |

0,237626 |

|

e |

0,019853 |

0,019036 |

|

αТ |

0,00000783 |

-0,00000787 |

|

bТ |

0,000325 |

0,000365 |

|

cТ |

-0,0000105 |

-0,0000121 |

6.3.6.6 Значения коэффициентов k1и k2 для расчета пластичности при эксплуатации газопровода в условиях, отличных от базовых, вычисляются по формулам:

При изменении данных по температуре

k1 = (αТТф+ bТ + сТt)ΔТ, (14)

При изменении данных по давлению

k2 = 0,000625tΔP, (15)

где ΔТ, °С и ΔР, МПа - разность среднегодовой температуры грунта Тф на уровне заложения газопровода и действующего давления Рф от базовых значений (20 °С и 1,2 МПа):

ΔТ = Тф - 20 °С, (16)

ΔР = Рф - 1,2; (17)

α Т, bТ, cТ - параметры, учитывающие влияние изменения температуры на пластичность, принимаются по таблице А4.

6.3.6.7 Определение остаточного срока службы, производится путем построения при помощи ПЭВМ графика функции Ψ, с интервалом точности (+10 %) в виде двух кривых: Ψ и Ψ1 - верхней границы 10 %-ного интервала точности кривой Ψ в координатах «σТ/σв- время» и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: σТ/σв = 0,9 и σТ/σв = σТф/σвф. Значения σТф и σвф получены по данным шурфового контроля в ходе диагностирования.

6.4 Метод определения ударной вязкости напряженно-деформированного состояния и вязкостных свойств металла трубопровода магнитно-шумовым методом

6.4.1 Условия проведения испытаний

6.4.1.1 Работа с приборами возможна при температуре стенки газопровода не ниже минус 10 °С, а температура окружающей среды не ниже минус 20 °С.

Для каждого прибора «ПИОН-01» создаются тарировочные таблицы по определению НДС (форма 1 –приложения Л) и графики по определению KCU металла по маркам стали (рисунок Е1, Е2 приложение Е).

Графики и таблицы являются индивидуальными для конкретного прибора и для другого экземпляра «ПИОН-01» не пригодны. Тарировка осуществляется специализированными центрами.

6.4.2 Приборы и оборудование

6.4.2.1 Для определения НДС и KCU металла трубопровода в качестве основных приборов используются магнитно-шумовые приборы «Уралец» или «ПИОН-01». Возможно использование магнитно-шумового прибора «Stresscan-50». В настоящем СТО описываются работы по диагностированию с использованием прибора «ПИОН-01».

6.4.2.2 Магнитно-шумовой прибор «ПИОН-01», представленный предназначен для неразрушающего контроля НДС и вязкостных свойств металла KCU трубопровода.

6.4.2.3 В процессе работы корпус прибора должен быть заземлен.

6.4.2.4 Относительная погрешность оценки НДС металла не более 5 %.

6.4.3 Подготовка к испытаниям. Подготовка прибора «ПИОН-01» для диагностирования

6.4.3.1 Для проведения замеров магнитно-шумовых сигналов с трубопровода удаляют наружную изоляцию по всему периметру (ширина кольца должна быть не менее 200 мм), а поверхность замера в форме круга диаметром не менее 50 мм согласно схеме, приведенной в приложении Ж (рисунок Ж1), зачищают шлифовальной шкуркой.

6.4.3.2 Зачищаемая поверхность стенки трубы для установки накладного датчика не должна иметь глубоких рисок от наждачной бумаги.

6.4.3.3 Накладной датчик 1 с помощью соединительного кабеля 2 через соответствующие разъемы подсоединяется к прибору 3.

С помощью кабеля питания 4 прибор подключается к источнику питания. При нажатии кнопки 5 загораются контрольная лампа и индикаторные лампы на всех цифровых табло. Для выхода прибора на рабочий режим прибор прогревается в течение 10-15 мин.

6.4.3.4 Измерения на реальном объекте осуществляются после проверки и настройки магнитно-шумового прибора «ПИОН-01» на эталонном образце, изготовленном из соответствующей марки стали.

6.4.3.5 Проверка и настройка прибора осуществляется:

Переключатель выбора марки стали 13, расположенный на боковой стенке прибора, устанавливается в положение, соответствующее марке стали, указанной на эталонном образце (приложение И – рисунок И1).

Кнопками 6 устанавливается коэффициент усиления, указанный на эталонном образце, и фиксируемый на цифровом индикаторном табло 7.Нажатием кнопки 8 при загорании индикаторной лампы 9 устанавливается автоматический режим работы прибора для фиксации максимального сигнала. Накладнойдатчик 1 плотно устанавливается на поверхности эталонного образца таким образом, чтобы его наибольшая ось, помеченная на датчике, располагалась вдоль оси t эталонного образца , имитирующего замер магнитного шума в окружном направлении. Для произведения замера следует: нажать и отпустить кнопку 10 на датчике или кнопку 11 на передней панели прибора; слегка покачивая датчик, снять отсчет показаний на цифровом табло 12. Эта операция должна повториться не менее трех раз. Значение сигнала МШ, в фиксируемом положении датчика определяется как средняя величина по результатам не менее трех измерений. Затем датчик устанавливается на поверхность эталонного образца вдоль оси Z перпендикулярно направлению оси t и аналогичным образом замеряются значения сигнала в направлении оси Z (MШz).

6.4.3.6 Если полученные значения магнитно-шумовых сигналов на эталонном образце в направлении осей t и Z не отличаются от указанных на эталонном образце более чем на семь единиц магнитно-шумового сигнала, прибор готов к выполнению работ по диагностированию объекта обследования. При отклонении показаний за пределы данных диапазонов прибор отправляют на переаттестацию.

6.4.4 Проведение испытаний

6.4.4.1 Определение НДС.

6.4.4.1.1 Переключателями выбора марки стали 13 и выбора режима 14 и кнопкой установки коэффициента усиления 6 по таблице соответствия магнитно-шумового сигнала и НДС в стенке трубы, приведенной в форме 1, устанавливается режим замера НДС.

6.4.4.1.2 Измерение НДС в трубопроводе прибором «ПИОН-01» осуществляется в каждой точке замера, при этом выполняются следующие операции:

- накладной датчик 1 своей наибольшей осью устанавливается на подготовленную поверхность контролируемой зоны трубопровода в кольцевом, затем в осевом направлении, как это показано на рисунке К1 приложенеия К;

- кнопкой 11 на передней панели прибора или 10 на накладном датчике следует обнулить показания прибора;

- кнопкой 8 установить автоматический режим;

- слегка покачивая датчик, снять показания значений максимального сигнала на цифровом табло 12 прибора при горящей индикаторной лампе 9 на передней панели прибора;

- отвести накладной датчик 1 от поверхности трубы;

- операции повторяются не менее трех раз по каждой оси замера;

6.4.4.1.3 Графу и строку для определения НДС выбирают по максимальной из средних величин замеров МШt и МШz в четырех точках.

6.4.4.2 Определение ударной вязкости (KCU).

6.4.4.2.1 Переключателем выбора режима 14 и кнопкой установки коэффициента усиления 6 в соответствии с графиками зависимости ударной вязкости металла трубы от магнитно-шумового сигнала устанавливается режим замеров для той марки стали, из которой изготовлен обследуемый трубопровод.

6.4.4.2.2 Измерение значений KCU в трубопроводе осуществляется в каждой точке замера, но только в одном кольцевом направлении, как показано в приложении К (рисунок К1).

6.4.5 Обработка результатов

6.4.5.1 Величина НДС t, z, МПа, определяется в ячейке на пересечении полученных значений магнитно-шумовых сигналов МШz (в вертикальных графах) и МШt (в горизонтальных строках) (форма 1).

Так, например, при замерах получены значения:

МШz = 48; МШt = 96.

Тогда из ячейки на пересечении «графа — строка» формы 1 получаем:

z =157 МПа; t =57 МПа.

Отсутствие знака перед цифрой в ячейке означает «плюс» — напряжение растяжения, а знак «минус» — напряжение сжатия.

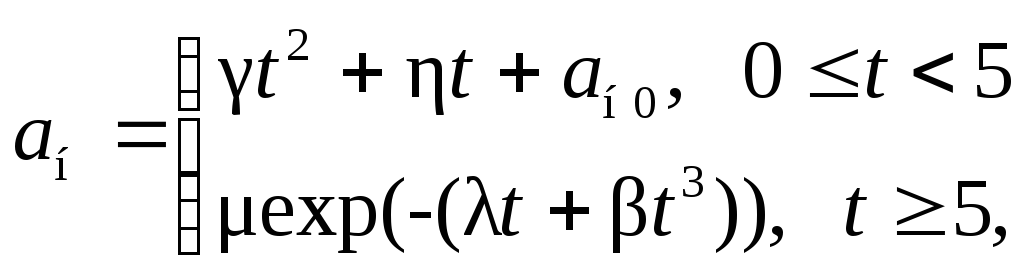

6.4.6 Расчёт остаточного срока службы газопровода по изменению ударной вязкости металла

6.4.6.1 Снижение трещиностойкости (ударной вязкости) металла труб в результате старения, т.е. зависимость ударной вязкости ан от времени эксплуатации газопровода можно представить в виде

(18)

(18)

где γ, η, μ, λ, β- параметры, отражающие процесс старения относительно исходного значения ударной вязкости aн0, приведены в таблице А5.

6.4.6.2 Исходное значение ударной вязкости ан0 выбирается по данным базового шурфа или по таблице А5.

Таблица А5 – Параметры, необходимые для определения ударной вязкости

|

Параметр |

Группа А |

Группа В |

|

1 |

2 |

3 |

|

γ |

-0,002932 ан0 |

-0,0046572 ан0 |

|

η |

0,0127966 ан0 |

0,0423572 ан0 |

|

t |

-0,020738 ан0 |

-0,0623067 ан0 |

|

Продолжение таблицы А5 |

||

|

1 |

2 |

3 |

|

μ |

1,025088 ан0 |

0,9989 ан0 |

|

λ |

0,0001435 ан0 |

0,0001612 ан0 |

|

β |

0,0000000056 ан0 |

0,0000000053 ан0 |

|

nT |

0,015 |

-0,015 |

|

uT |

0,0121 |

0,0057 |

|

mT |

-0,9 |

-1 |

6.4.6.3 При эксплуатации газопровода в условиях, отличных от базовых, расчетные значения ударной вязкости изменяются на величину поправочных коэффициентов К3 и К4, которые определяются по формулам

при отличии температуры Тф от базовой (Тф ≠ 20 °C)

К3 = (nТТф + mT + uTtф)ΔТ (19)

и при отличии давления от базового Р ≠ 1,2 МПа (для СУГ - 1,6 МПа)

К4 = -0,08867tфΔР, (20)

где nТ, mT, uT - параметры, учитывающие влияние изменения температуры на ударную вязкость (приведены в таблице А5).

И тогда

анф = ан0 + К3 + К4, (21)

где анф - фактическая величина ударной вязкости материала в точке замера, Дж/см².

6.4.6.4 Определение остаточного срока службы, производится путем построения при помощи ПЭВМ графика функции ан, с интервалом точности (-10 %) в виде двух кривых: ан, и а1 - нижней границы 10 %-ного интервала точности кривой ан в координатах «ударная вязкость - время» и двух прямых, построенных в тех же координатах, параллельных оси абсцисс: ан = 30 Дж/см2; ан = анф. Значение анф получено по данным шурфового контроля в ходе диагностирования.

По результатам диагностирования можно сделать вывод, который представлен в таблице.