- •Содержание

- •1.Введение.

- •2.История создания и развития мнпз.

- •3.Экологические проблемы и их решение.

- •3.1.Охрана окружающей среды.

- •3.2.Факельная установка повышенной экологической

- •4.Установка элоу – авт – 6.

- •5.Установка каталитического крекинга г – 43 – 107.

- •6.Установка гидроочистки дизельного топлива

- •7.Товарно-сырьевой цех.

- •7.1.Структура цеха.

- •7.2.Резервуарный парк.

- •8.Очистные сооружения.

- •9.Заключение.

- •10.Литература.

5.Установка каталитического крекинга г – 43 – 107.

Каталитический крекинг (англ. catalitic cracking) — процесс деструктивного каталитического превращения нефтяных фракций в моторные топлива и сырье для производства технического углерода, кокса и нефтехимии.

Основная цель каталитического крекинга - получение дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива, путём разложения тяжёлых нефтяных фракций. Сырьем его является широкая фракция вакуумного газойля 350-500 °С, предварительно очищенная от вредных для катализатора примесей - серы, азота и металлов. В последние годы перерабатывают не только вакуумный газойль, но и его смеси с мазутом [до 20% (мас.)] и даже только мазут. Катализаторы процесса каталитического крекинга - это алюмосиликаты. Химизм этого процесса очень сложен и, вероятно, для каждого вида сырья индивидуален. Газ каталитического крекинга (16-20% от сырья) примерно наполовину содержит углеводороды С1 - С2. Углеводороды С3 и С4 в нем в значительной мере представлены олефинами и изобутаном. Из этого газа выделяют пропан-пропиленовую и бутан-бутиленовую фракции, используемые для синтеза алкилбензина - концентрата изомеров С8 с октановым числом выше 95 пунктов.

Современные промышленные установки каталитического крекинга бывают следующих типов: с движущимся слоем крупногранулированного катализатора (Средний размер частиц 2-5 мм); с псевдоожиженным слоем порошкообразного катализатора (максимальный диаметр частиц 120-150 мкм); с реактором прямоточного (лифтного) типа.

Первая отечественная установка каталитического крекинга Г-43-107 была построена по проекту Грозгипронефтехима и введена в эксплуатацию в 1983 году. Набор технологических процессов в составе комбинированной установки:

-

Гидроочистка сырья

-

Каталитический крекинг

-

Абсорбция, стабилизация и газофракционирование

-

Аминная очистка газов

-

Утилизация тепла и теплоснабжение

-

Очистка дымовых газов от катализаторной пыли.

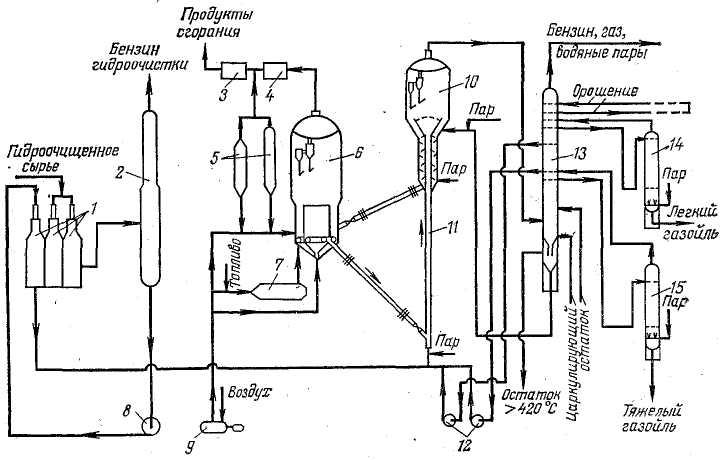

Ниже представлена схема установки.

Сырье, пройдя блок гидроочистки, после стабилизации подогревается в теплообменниках и печи (1) и поступает в колонну (2) для отгонки легких фракций, образовавшихся при гидроочистке. Остаток после отгонки, имеющий н.к. около 200С, подают насосом (8) через печь (1) к основанию подъемника (лифт-реактор) (11). Температура в реакторе 515-545°С, время контакта несколько секунд. Сюда же из регенератора (6) ссыпается регенеративный катализатор и вниз подается водяной пар. Катализатор, взвешенный в смеси паров сырья и водяного пара, через решетку на конце подъемника (11) попадает в реактор (10). Там пары продуктов крекинга отделяются от катализатора, который ссыпается в отпарную секцию, снабженную перегородками для повышения эффективности отпаривания.

Схема установки каталитического крекинга с предварительной гидроочисткой сырья (43-107):

1— трубчатая печь; 2 — колонна отгонки легких фракций от гидроочищенного сырья; 3 — электрофильтр; 4 — котел-утилизатор; 5 — катализаторные емкости; 6 —регенератор; 7 —топка под давлением; 8, 12 — насосы; 9 — воздуходувка; 10 — реактор с псевдоожиженным слоем; 11 — пневмоподъёмник; 13 — ректификационная колонна; 14 — отпарная колонна легкого газойля; 15 — отпарная колонна тяжелого газойля.

Отпаренный катализатор самотеком ссыпается в регенератор (6). Воздух на регенерацию подают воздуходувкой (9); температура регенерации 700 °С, давление 2,5 МПа, интенсивность выжигания кокса 80 кг / (т*ч). В регенераторе отсутствуют паровые змеевики для отвода избыточного тепла, и тепловой баланс реакторного блока регулируют, изменяя соотношение СО:СО2 (раздельно подавая воздух в воздушные змеевики).

Продукты сгорания проходят котел-утилизатор (4) и электрофильтр (3); конечное пылеосаждение не превышает 80 мг/м3. Пары продуктов крекинга поступают в нижнюю часть ректификационной колонны (13). С верха колонны уходят пары бензина, углеводородный газ и водяной пар. Нижняя часть колонны (13) является отстойником каталитического шлама, который возвращается в реактор (10). Отстоявшийся от шлама жидкий остаток выводят из колонны. Этот остаток состоит в основном из тяжелых полициклических углеводородов склонных к коксообразованию. Поэтому он нежелателен как компонент сырья для крекинга, но является идеальным сырьем для получения «игольчатого» кокса (если крекингу подвергать сырье с умеренным содержание серы). Избыточное тепло в колонне снимают циркуляционным орошением внизу колонны; тепло орошения используют для получения водяного пара. На установке предусмотрены две отпарные колонны (14 и 15) соответственно для легкого и тяжелого каталитического газойлей.

Установка может работать с рециркуляцией промежуточных фракций; их отводят из двух колонн (13) и насосами (12) подают к основанию реактора-пневмоподъёмника (11). На установке широко используется воздушное охлаждение, что сокращает объем оборотной воды.

Бензин - фракция С5 - 195 °С (40-50% от сырья) имеет октановое число моторным методом 78-81; Содержит до 20% олефинов и 20-40% ароматических углеводородов. Алканы в нем в основном изостроения. Этот бензин является базовым компонентом авиационных бензинов и компонентом автомобильных бензинов.

Легкий газойль крекинга - фракция 195-350 °С [15-20% (мас.) от сырья] содержит меньше олефинов (6-10%), но больше ароматических углеводородов (50—55%). Он используется как компонент (до 20% на смесь) товарных дизельных топлив.

Тяжелый газойль каталитического крекинга - фракция 350— 420 С [5-9% (мас.) от сырья] представляет собой концентрат ароматических структур (60-80%) и служит хорошим сырьем для получения технического углерода (сажи).

Остаток выше 420 °С в количестве 1-3% выводится снизу колонны и после отделения от него катализаторной пыли (шлама) используется как компонент котельных топлив. Образующийся в процессе кокс (5-7% от сырья) сжигается в регенераторе.