- •Федеральное государственное автономное образовательное учреждение высшего профессионального образования

- •Оглавление

- •1.Проектирование Кинематические и энергосиловые параметры привода. 6

- •Проектирование

- •1.Проектирование Кинематические и энергосиловые параметры привода.

- •1.1.Сбор электродвигателя

- •1.3.Мощности, передаваемые валами.

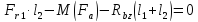

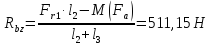

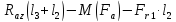

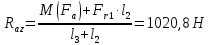

- •7.2. Тихоходный вал:

- •Список литературы

Проектирование

1.Проектирование Кинематические и энергосиловые параметры привода.

1.1.Сбор электродвигателя

Подбор двигателя выполняется по требуемой мощности и частоте вращения. Двигатель выбирается из соображений минимума металлоемкости привода.

Pm – мощность

nm – частота вращения вала

требуемая мощность

P1= , где P3

– мощность на ведомом валу двигателя

(кВт)

, где P3

– мощность на ведомом валу двигателя

(кВт)

КПД привода

=м 2nk

2nk зп

зп рп,

где

рп,

где

м – КПД муфты

knk – КПД подшипников качения

зп – КПД зубчатой передачи

рп – КПД ременной передачи

м=0,9

nk=0,99

зп=0,96

рп=0,92

U=Uзп Uрп

Uрп

Uзп

(ГОСТ

2185 – 66)

5

5

Uзп в промежутке [2,8 .. 5]

n1=ns(1-S), мин-1

Uрп=

Для nc=3000:

n1=3000(1-0,021)=2937

U

=

=

=

= 19,58

= 19,58

Uрп= 3,9

Окончательно выбираем двигатель согласно ГОСТ 19523-81

Pдв = 15 кВт

S = 2,1%

nс = 3000 мин-1

d = 42 мм

1.2. Частота вращения валов.

Ведущий вал n1=ns(1-S) =2937 мин-1

Промежуточный

вал привода n2

=

мин-1

мин-1

Ведомый вал n3 =150 мин-1

1.3.Мощности, передаваемые валами.

=

P2=P1

=

P2=P1 nk

nk рп

=13,7

кВт

рп

=13,7

кВт

=12

кВт

=12

кВт

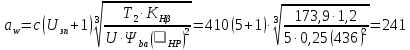

1.4. вращающие моменты, передаваемые валами

Т1=9555

= 9555

= 9555 =48,8 н∙м

=48,8 н∙м

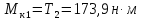

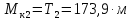

Т2=9555

= 173,9 н∙м

= 173,9 н∙м

Т3=9555

= 764,4 н∙м

= 764,4 н∙м

2. Выбор материалов. Допускаемое напряжение.

2.1 Выбор материалов.

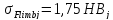

Материалы, соответствующие механическим свойствам, выбираются в зависимости от ответственности передачи, а так же, формы и размеров заготовок.

Материал шестерни-40Х

=24⋅

=24⋅ =50,9

мм

=50,9

мм

Термообработка – У

Твердость поверхности: 269-302НВ

Предел прочности: 900МПа

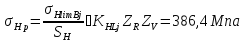

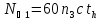

Число циклов нагружения (базовое число циклов)

NHO=23,5 106

106

Материал колеса:

Твердость поверхности: 163-192НВ

=

550 Мпа.

=

550 Мпа.

=

2,5⋅

=

2,5⋅

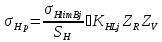

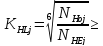

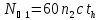

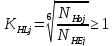

2.2 Расчет допускаемых контактных напряжений.

Чтобы предотвратить разрушения зубчатых передач, выполняются расчеты по контактным и изгибающим напряжениям

н – контактное нормальное напряжение

F – изгибающее нормальное напряжение

Для щестерни:

=583

МПа

=583

МПа

HB= =285,5МПа

=285,5МПа

=2H

=2H +70=2⋅285,5+70=641МПа

+70=2⋅285,5+70=641МПа

=1,1

=1,1

1

1

=0,18⋅465435324=83778358,32

=0,18⋅465435324=83778358,32

=0,18

=0,18

С=1

=60⋅753⋅1⋅10301,8=465435324

=60⋅753⋅1⋅10301,8=465435324

=365L24

=365L24 ПВ=365⋅7⋅24⋅0,6⋅0,8⋅0,35=10301,8

часов

ПВ=365⋅7⋅24⋅0,6⋅0,8⋅0,35=10301,8

часов

Для колеса:

HB= =177,5МПа

=177,5МПа

=2H

=2H +70=2⋅177,5+70=425МПа

+70=2⋅177,5+70=425МПа

=1,1

=1,1

=0,18⋅92716200=16688916

=0,18⋅92716200=16688916

=0,18

=0,18

С=1

=60⋅150⋅1⋅10301,8=92716200

=60⋅150⋅1⋅10301,8=92716200

=365L24

=365L24 ПВ=365⋅7⋅24⋅0,6⋅0,8⋅0,35=10301,8

часов

ПВ=365⋅7⋅24⋅0,6⋅0,8⋅0,35=10301,8

часов

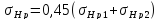

Окончательно:

=0,45(583+386)=436МПа.

=0,45(583+386)=436МПа.

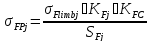

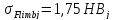

2.3. Допускаемое напряжение изгиба.

Для шестерни:

=191МПа

=191МПа

=1,75

=1,75 285,5=499,6МПа

285,5=499,6МПа

=1,7

=1,7

=0,65.

=0,65.

=1

=1

=4⋅

=4⋅

=

= =0,06

=0,06 465435324=27926119,44

465435324=27926119,44

Для колеса:

=119МПа

=119МПа

=1,75

=1,75 177,5=310,6МПа

177,5=310,6МПа

=1,7

=1,7

=0,65.

=0,65.

=1

=1

=4⋅

=4⋅

=

= =0,06

=0,06 92716200=5562972

92716200=5562972

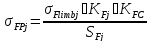

3. Геометрические размеры зубчатых передач

3.1. Межосевое расстояние для косозубой передачи

мм

мм

Окончательно

по ГОСТ 2185-66 примем

мм

мм

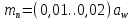

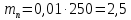

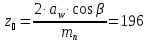

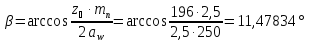

3.1.2.модуль, суммарное число зубьев, угол наклона зуба

мм

мм

мм

мм

мм

по ГОСТ 6636 – 69

мм

по ГОСТ 6636 – 69

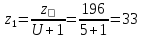

Число зубьев:

Число зубьев шестерни:

Число зубьев колеса:

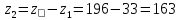

=4,9

=4,9

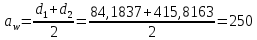

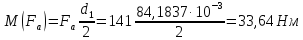

3.3. Ширина зубчатых венцов и диаметры колец.

По

ГОСТ 6636-69

Диаметр делительной окружности шестерни:

=84,1837

мм

=84,1837

мм

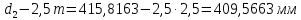

Диаметр делительной окружности колеса:

=415,8163

мм

=415,8163

мм

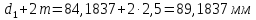

Диаметр вершин шестерни:

=

=

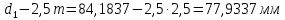

Диаметр впадин шестерни:

=

=

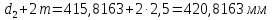

Диаметр вершин колеса:

=

=

Диаметр впадин колеса:

=

=

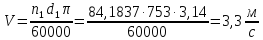

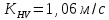

3.4. Окружная скорость зацеплений, степень точности

В

соответствии с ГОСТ 1643 – 81:

,

учитывая, что

,

учитывая, что

закрытых зубчатых передач применять

не рекомендуется.

закрытых зубчатых передач применять

не рекомендуется.

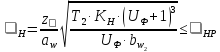

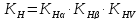

4. Проверочный расчет зубчатой передачи.

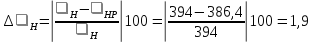

4.1. Проверка контактных прочностей зуба.

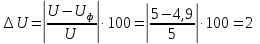

=394МПа

=394МПа

=1,0675

=1,0675 1,045

1,045 1,06=1,18

1,06=1,18

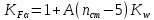

=1+0,15

=1+0,15

А=0,15

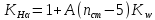

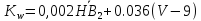

=0,002

=0,002 177,5+0,036

177,5+0,036 (-5,7)=0,15

(-5,7)=0,15

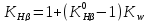

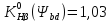

=1+(1,03-1)

=1+(1,03-1) 0,15=1,045

0,15=1,045

=0,5

=0,5 0,25

0,25 (5+1)=0,75

(5+1)=0,75

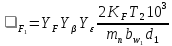

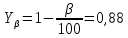

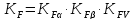

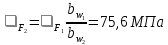

4.2. Проверка изгибной прочности зуба.

Для шестерни:

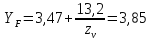

=

= =35,1

=35,1

=1+0,15

=1+0,15 3=1,45

3=1,45

A=0,15

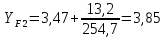

Для колеса:

=

= =254,7

=254,7

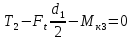

5.Проверочный расчет валов. Подбор подшипников.

5.1.Быстроходный вал.

=30мм

=30мм

[τ]=(0,025…0,03) =(0,025…0,03)900=27

=(0,025…0,03)900=27

№207:

d=35мм

D=72мм

B=17мм

r=2мм

C=25,5кН

=15,3кН

=15,3кН

5.2.Тихоходный вал.

Материал: сталь 35

=60мм

=60мм

[τ]=(0,025…0,03) =(0,025…0,03)550=16,5

=(0,025…0,03)550=16,5

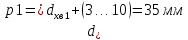

+(3…10)=65мм

+(3…10)=65мм

+(5…10)=45+5=70мм.

+(5…10)=45+5=70мм.

Подшипник легкой серии ГОСТ 8338-75

№213

d=65мм

D=120мм

B=23

r=2,5

С=56 кН

=34

кН

=34

кН

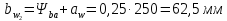

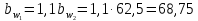

6. Размеры основных элементов корпуса.

6.1. Длина гнезда подшипника.

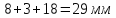

δ+x+b2+t=8+3+40+5=56мм

δ+x+b2+t=8+3+40+5=56мм

δ

= 0,025 +1=0,025⋅250+1=8мм

+1=0,025⋅250+1=8мм

х=3мм

в2=40мм

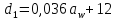

=0,036⋅250+12=21=М20

=0,036⋅250+12=21=М20

=М16

=М16

=0,63

=0,63 28=17,64

28=17,64

Н=28

=8+3+33=44мм

=8+3+33=44мм

=8+3+21=32мм

=8+3+21=32мм

=

=

Диаметр бобышки для тихоходного вала:

1,4D=1,4 120=168мм

120=168мм

D+2d2=120+2 =152мм

=152мм

Диаметр бобышки для быстроходного вала:

1,4D=1,4 72=100мм

72=100мм

D+2d2=72+2 =15=104мм

=15=104мм

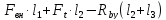

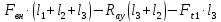

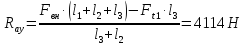

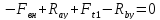

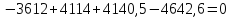

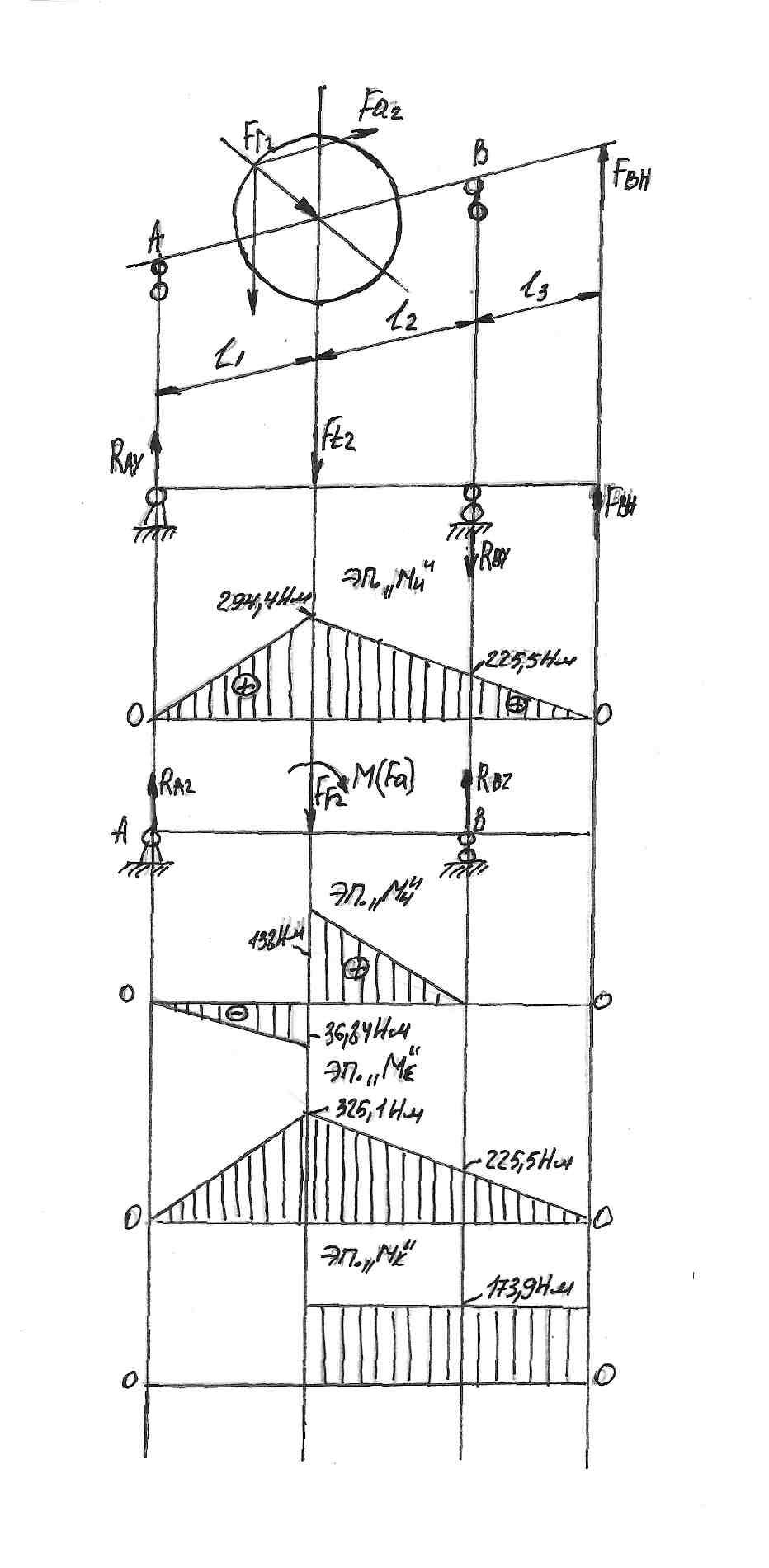

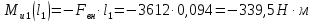

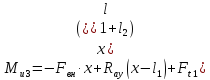

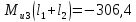

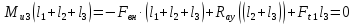

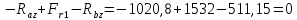

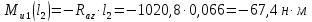

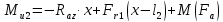

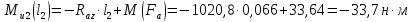

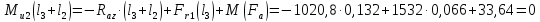

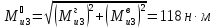

7. Определение опорных реакций. Построение эпюр изгиба и кртящих моментов.

7.1. Быстроходный вал.

=0

=0

=0

=0

Проверка

Определение

изгибающих моментов

н∙м

н∙м

н∙м

н∙м

Плоскость XOZ

=0

=0

Проверка

Определение изгибающих моментов:

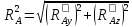

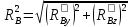

Суммарные реакции:

=4238,75Н

=4238,75Н

=4670,65Н

=4670,65Н

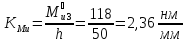

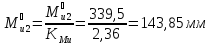

Масштаб на чертеже:

Мих=hx =123

=123 2,36=290,28

2,36=290,28

Крутящие моменты: