- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

10. Получение деталей методом порошковой металлургии

10.1. Технологический процесс получения деталей методом порошковой металлургии

Порошковой металлургией называют область техники, охватывающую совокупность методов изготовления порошков металлов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Из имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет получать не только изделия различных форм и назначений, но и создавать принципиально новые материалы, которые другим путем получить или очень трудно или невозможно. У таких материалов можно получить уникальные свойства, в ряде случаев существенно повышается экономические показатели производства. При этом способе практически в большинстве случаев коэффициент использования материала составляет около 100%.

Рис. 10.1. Детали, полученные методом порошковой металлургии

Порошковая металлургия находит широчайшее применение для различных условий работы деталей изделий. Методами порошковой металлургии изготовляют изделия, имеющие специальные свойства: антифрикционные детали узлом трения приборов и машин (втулки, вкладыши, опорные шайбы и т. д.), конструкционные детали (шестерни, кулачки и др.), фрикционные детали (диски, колодки и др.), инструментальные материалы (резцы, пластины резцов, сверла и др.), электротехнические детали (контакты, магниты, ферриты, электрощетки и др.) для электронной и радиотехнической промышленности, композиционные (жаропрочные и др.) материалы (рис. 10.1).

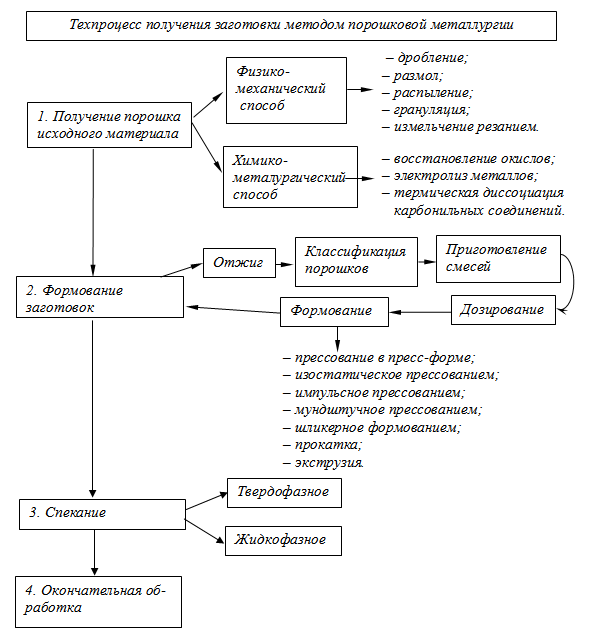

Типовая технология производства заготовки изделий методом порошковой металлургии (рис. 10.2) включает четыре основные операции: 1) получение порошка исходного материала; 2) формование заготовок; 3) спекание и 4) окончательную обработку. Каждая из указанных операций оказывает значительное влияние на формирование свойств готового изделия.

Рис. 10.2. Схема технологического процесса получения заготовки методом порошковой металлургии

10.2. Получение порошка исходного материала

В настоящее время используют большое количество методов производства металлических порошков, что позволяет варьировать их свойства, определяет качество и экономические показатели.

Возможность применения порошка для изготовления конкретных изделий определяется его свойствами, которые зависят от метода получения и природы металла порошка. Металлические порошки характеризуются технологическими, физическими и химическими свойствами.

К технологическим свойствам относятся:

насыпная плотность, представляющая собой массу единицы объема свободно насыпанного порошка;

относительная плотность – отношение насыпной плотности и плотности металла в беспористом состоянии;

текучесть – способность порошка заполнять определенную форму, выражающуюся через число граммов порошка, протекающего за 1 с через воронку с диаметром выходного отверстия (носика воронки) 2,5 мм;

прессуемость – способность порошка под давлением сжимающих усилий образовывать заготовку заданной формы и размеров (формуемость) с минимально допустимой плотностью (уплотняемость);

спекаемость – прочность сцепления частиц, как результат термической обработки прессованных заготовок.

Высокая текучесть порошка обеспечивает хорошее заполнение полости пресс-формы и особенно важна при автоматическом прессовании. Тонкие порошки обладают худшей текучестью, чем более грубые. Ухудшают текучесть увеличение шероховатости и повышение влажности.

Формуемость порошков зависит от состояния поверхности. Увеличение шероховатости, как правило, улучшает формуемость.

Уплотняемость зависит главным образом от пластичности частиц и в меньшей степени от их размеров, но с повышением степени дисперсности порошков их уплотняемость ухудшается. Пластичность металлических частиц обычно оценивают по их микротвердости.

Спекаемость порошков определяют по величине усадки в процессе стандартного спекания, либо по прочности на изгиб опытных образцов.

К физическим характеристикам порошков относятся форма и размер частиц порошков. Они могут резко различаться по форме (от нитевидных до сферических) и размерам (от долей до сотен и даже тысяч микрометров). Размеры частиц порошка обычно составляют 0,1–100 мкм. Фракции порошков размерами более 100 мкм называют гранулами, менее 0,1 мкм – пудрой.

Чем мельче частицы, тем больше суммарная поверхность материала, тем больше силы взаимодействия. Частицы порошков обладают весьма высокой химической активностью, что выражается в способности адсорбировать значительное количество газов или легко окисляться. Эти свойства ведут к ухудшению технологических свойств порошка и снижению качества готовых изделий.

Действительная плотность порошковой частицы в значительной мере зависит от наличия примесей, закрытых пор, дефектов кристаллической решетки и других причин и отличается от теоретической. Плотность определяют в приборе – пикнометре, представляющем собой колбочку определенного обьема и заполняемую сначала на 2/3 объема порошком и после взвешивания дозаполняют жидкостью, смачивающей порошок и химически инертной к нему. Затем снова взвешивают порошок с жидкостью. И по результатам взвешиваний находят массу порошка в жидкости и занимаемый им объем. Деление массы на объем позволяет вычислить пикнометрическую плотность порошка. Наибольшее отклонение плотности порошковых частиц от теоретической плотности наблюдают у восстановленных порошков из-за наличия остаточных окислов, микропор, полостей.

Микротвердость порошковой частицы характеризует ее способность к деформированию. Способность к деформированию в значительной степени зависит от содержания примесей в порошковой частице и дефектов кристаллической решетки. Для измерения микротвердости в шлифованную поверхность частицы вдавливают алмазную пирамиду с углом при вершине 136° под действием нагрузки порядка 0,5–200 г.

Условно различают два способа изготовления металлических порошков: физико-механический и химико-металлургический.

При физико-механическом способе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и измельчение материала резанием. Механическое измельчение наиболее целесообразно применять для таких хрупких металлов и сплавов на их основе, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен и для получения порошков из таких металлов наиболее целесообразно использование в качестве сырья отходов образующиеся при обработке металлов (стружка, обрезка и др.).

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1–10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых металлических порошков. Исходным материалом для тонкого измельчения может быть и стружка, получаемая при точении, сверлении, фрезеровании и других операциях обработки резанием.

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

Шаровая мельница используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров. В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты и падая вниз, производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается.

Применение шаровых мельниц для размола пластичных металлов неэффективно, так как они в такой мельнице расплющиваются. Их измельчают в вихревых мельницах, в загрузочной камере которой вращается в противоположные стороны 2 пропеллера со скоростью 3000 об/мин. При этом создаются сильные вихревые потоки воздуха (или инертной среды), сталкивающие зерна между собой или со стенками камеры. В результате образуются частицы тарельчатой формы, которые удаляются через отверстия в верхней части камеры.

Наиболее дешевые сорта средних и тонких порошков из легированной и углеродистой стали и других сплавов получают распылением сильными струями воды (сжатого воздуха или пара). В электропечи готовят расплав нужного состава, который поступает на быстро вращающееся распылительное устройство, через отверстия в котором под низким давлением вытекает вода, разбрызгивающая струю жидкого металла. Образующийся порошок обезвоживают, сушат и отжигают. Частицы порошка имеют форму, близкую к сферической.

При химико-металлургическом способе изменяется химический состав или агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Медные, никелевые и кобальтовые порошки легко получают восстановлением окислов этих металлов, так как они обладают низким сродством к кислороду. Сырьем для производства порошков этих металлов служат оксиды Cu2O,CuO, NiO, Co2O3,Co3O4, либо окалина от прокaта проволоки, листов и т. д. Восстановление проводят в муфельных или в трубчатых печах водородом, диссоциированным аммиаком или конвертированным природным газом. Температура восстановления сравнительно низка: меди – 400–500 °С, никеля – 700–750 °С, кобальта – 520–570 °С. Длительность процесса восстановления 1–3 ч при толщине слоя окисла 20–25 мм. После восстановления получают губку, которая легко растирается в порошок.

Порошок вольфрама получают из вольфрамового ангидрида, являющегося продуктом разложения вольфрамовой кислоты Н2WO4 (прокаливание при 700–800 °С) или паравольфрамата аммония 5(Na4)2O·12WO3·11H2O (разложение при 300 °С и более). Восстановление проводят либо водородом при температуре 850–900 °С, либо углеродом при температуре 1350–1550 °С в электропечах.

Методом восстановления получают также порошки молибдена, титана, циркония, тантала, ниобия, легированных сталей и сплавов.

Электролиз наиболее экономичен при производстве химически чистых порошков меди. Физическая сущность электролиза состоит в том, что при прохождении электрического тока водный раствор или расплав соли металла, выполняя роль электролита, разлагается, металл осаждается на катоде, где его ионы разряжаются:

Ме++ne– = Me.

Сам процесс электрохимического превращения происходит на границе электрод (анод или катод) – раствор. Источником ионов выделяемого металла служат как правило, анод, состоящий из этого металла, и электролит, содержащий его растворимое соединение. Такие металлы как никель, кобальт, цинк выделяются из любых растворимых в виде однородных плотных зернистых осадков. Серебро и кадмий осаждаются из простых растворов в форме разветвленных дендритов, а из растворов цианистых солей – в виде плотных осадков. Размеры частиц осаждаемого порошка зависят от плотности тока, наличия коллоидов и поверхностно активных веществ. Очень большое влияние на характер осадков оказывает чистота электролита, материал электрода и характер его обработки.

Карбонильный процесс. Карбонилы – это соединения металлов с окисью углерода Me(CO)C, обладающие невысокой температурой образования и разложения. Процесс получения порошков по этому методу состоит из двух главных этапов:

1) получение карбонила из исходного соединения:

MenXm+cCO=mX+Men(CO)c,

2) образование металлического порошка:

Меn(СО)с= nМе+сСО.

Основным требованием к таким соединениям является их летучесть и небольшие температуры образования и термического разложения (кипения или возгонки). На первой операции – синтеза карбонила – отделение карбонила от ненужного вещества достигается благодаря летучести карбонила. На втором этапе происходит диссоциация (разложение) карбонила путем его нагрева.

Для синтеза карбонилов используют металлосодержащее сырье: стружку, обрезки, металлическую губку и т. п.

Этим методом получают порошки железа, никеля, кобальта, хрома, молибдена, вольфрама.