- •1. Производственный процесс. Техническая подготовка производства

- •2. Изделие. Виды изделий и их структура.

- •4. Типы машиностроительных производств. Характеристика единичного типа производства.

- •5. Типы машиностроительных производств. Характеристика серийного типа производства.

- •8.Качество изделий в машиностроении.

- •9 Понятие о точности машиностроения. Точность детали

- •10.Методы достижения точности при обработке детали

- •11 Методы достижения точности сборки. Методы полной и неполной взаимозаменяемости.

- •12.Методы достижения точности сборки. Методы неполной и групповой взаимозаменяемости.

- •13. Метод пригонки

- •15. Характеристика погрешности обработки, возникающих в следствии неточности, и износа и деформации станков.

- •16. Характеристика погрешности обработки, связанных с неточностью и износом режущего инструмента.

- •17. Характеристика погрешности обработки, связанных с усилием и зажимом заготовки.

- •18 Характеристика погрешности обработки, связанных с упругими деформациями технологической системы под влиянием нагрева.

- •20. Закон нормального распределения размеров при обработке заготовок.

- •21. Закон равнобедренного треугольника, закон равной вероятности.

- •22.Закон равной вероятности, закон эксцентриситета.

- •23 Рассеяние размеров, связанное с погрешностью установки.

- •27. Метод точечных диаграмм.

- •26 Методы повышения жесткости технологической системы

- •27.Методы определения жесткости станков.

- •32. Позиционные связи и базирование

- •33. Понятие о базах.

- •34. Количество баз необходимых для базирования

- •36.Назначение (выбор) баз для чистовой и черновой обработки

- •37.Принцип совмещения и постоянство баз

- •38.Понятия о качестве обработанной поверхности.

- •39. Шероховатость и волнистость поверхности.

- •40. Влияние основных технологических факторов на шероховатость обработанной поверхности

- •41. Физико – механические свойства в поверхностных слоях заготовок и деталей машин.

- •43. Технологическая наследственность в машиностроении.

- •44.Классификация припусков на обработку. Схемы расположения припусков.

- •45 Методы назначения припуска на механическую обработку.

- •47. Структура нормы времени

- •51.Оценка экономической эффективности варианта технологического процесса по приведенным затратам.

- •52.Классификация технологических процессов.

- •53.Исходные данные и этапы разработки технологических процессов.

- •54. Анализ технических требований чертежа, выявление технологических задач и условий изготовления детали.

- •55.Определения типа производства и методы работы.

- •56.Технологичность конструкции и технологическая отработка чертежа обрабатываемой детали.

- •57. Оценка технол-ти конструкции: качественная ,количественная.

- •58.Технологичесие требования к конструкции отливок

- •64 Выбор заготовок и методы их изготовления.

- •66.Выбор схем установки заготовки.

- •70. Установление (расчет) режимов резания:

- •71 Проектирование типовых технологических процессов.

- •72 Проектирование групповых технологических процессов.

- •73. Сборочные процессы. Классификация видов сборки.

- •74. Организационные формы сборки. Непоточная форма сборки.

- •75. Организационные формы сборки. Поточная форма сборки.

- •76 Структура и содержание технологического сборки.

- •77 Установление последовательности и содержания сборочных операций. Составление схем сборки.

- •78.Нормирование сборочных работ, и основные показатели сборки.

10.Методы достижения точности при обработке детали

Точность обработки детали можно достигнуть одним из 2-х принципиально отличных методов:1)метод пробных ходов и промеров. 2)метод автоматического получения размеров на предварительно настроенных станках.

метод пробных ходов и промеров осуществляется: пробный проход- замер- пробный проход- замер.

Достоинстава:

а) на неточном оборудовании можно получить высокую точность обработки.

б)при обработке небольших партий заготовок исключается влияние износа режущего инст-та на точность выдерживаемых при обработке размеров.

в)при неточной заг-ке позволяет правильно распределить припуск и предотвратить появление брака.

г)нет необходимости изготавливать дорогостоящую и сложную оснастку.

Недостатки:

а)зависимость достигаемой точности обработки от минимальной толщины снимаемой стружки.

б)появление брака по вине рабочего из-за невнимательности.

в)низкая производительность обработки из-за больших затрат времени(на пробные ходы,промеры, разметку.)

г)выс. себестоимость обр-ки из-за низкой производительности и использование рабочего высокой квалификации.

У 2-го метода нет недостатков метода пробных проходов. При обработке заготовок по м-ду автоматического получения размеров станок предварительно настраивается таким образом, чтобы требуемая точность обработки достигалась автоматически не зависимо от квалификации и внимания рабочего.

Преимущества:

а)повышение точности обработки и снижения брака. Точность обработки не зависит от минимально-возможной толщины снимаемой стружки. Не зависит от квалификации и внимания рабочего.

б)рост производительности обр-ки за счет устранения потерь времени.

в)рациональное использование рабочих высокой квалификации. г)повышение экономичности произв-ва за счет увеличения производительности труда, снижения брака.

Метод используется ся в сер. и масс. производствах.

11 Методы достижения точности сборки. Методы полной и неполной взаимозаменяемости.

Метод полной взаимозаменяемости обеспечивает требуемую точность замыкающего звена путем включения в размерную цепь составляющих звеньев без выбора, подбора или изменения их значения. При этом любая деталь, изготовленная по этому методу может быть использована при сборке без всякой подгонки либо подбора при сохранении работоспособности изделия. При работе по этому методу производится расчет размерных цепей на max и min, учитывающий только предельное отклонение звеньев и самое неблагополучное их сочетание. Преимущества данного метода:

- простота, высокая производительность и экономичность сборки изделий;

- низкая квалификация рабочих;

- простота нормирования сборочных операций, их синхронизация во времени;

- возможность специализации и кооперации предприятий;

- сокращение простоя у машин на ремонте.

Крупнейшим недостатком является необходимость ужесточения допусков, составляющих звеньев пропорционально их качеству. Допуски становятся жесткими и экономично не выгодными. Расчет на максимум и минимум применяется лишь для коротких размерных цепей.

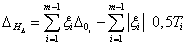

Предельные отклонения замыкающего звена могут быть найдены по следующим формулам:

;

;

Метод полной взаимозаменяемости, учитывающий возможность сочетания крайних отклонений составляющих звеньев, часто приводит к неэкономичным допускам. Считается, что экономически оправданной областью использования метода полной взаимозаменяемости являются малозвенные размерные цепи и размерные цепи с относительно широким полем допуска замыкающего звена.

Очень малая вероятность сочетания в размерной цепи крайних отклонений составляющих звеньев приводит порой к отрицанию права метода полной взаимозаменяемости на существование. Такие категоричные утверждения не только не верны, но и опасны, так как существуют области, для которых единственно приемлемым является метод полной (абсолютной) взаимозаменяемости. К числу таковых, например, относят стрелковое оружие, в котором отклонения диаметральных размеров канала ствола и пули во избежание отказов допустимы в пределах, установленных только по методу полной взаимозаменяемости.

Метод неполной взаимозаменяемости. При расчете размерных цепей с циклом звеньев > 3 целесообразно применять в основу достижения точности МНВ. При использовании МНВ требуемая точность обеспечивается у заранее обусловленной части объектов путем включения в размерную цепь составляющих звеньев без их выбора, подбора или применения их значений. Допуски на составляющие звенья в 1,5 – 2 раза выше, чем при расчете на максимум и минимум, что снижает трудоемкость изготовления сборочных единиц, но при этом расчете изделий, погрешность замыкающего звена может выходить за пределы допуска на сборку, т.е. возможен определенный риск несобираемости. По теории вероятности этот риск возможен у 0,27% собираемых изделий.

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается с некоторым, заранее обусловленным риском путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Преднамеренный риск выхода значений замыкающего звена за пределы допуска, определяемого условиями задачи, обычно незначителен. Однако этот риск позволяет расширить допуски составляющих звеньев в сравнении с их значениями, установленными при достижении точности замыкающего звена методом полной взаимозаменяемости. Эта возможность создается малой вероятностью возникновения крайних отклонений составляющих звеньев и попаданий таких отклонений в одно изделие.

При

заданном допуске

![]() замыкающего

звена трехзвенной размерной цепи

замыкающего

звена трехзвенной размерной цепи

![]() при

использовании метода полной

взаимозаменяемости допуски составляющих

звеньев определяются по формуле:

при

использовании метода полной

взаимозаменяемости допуски составляющих

звеньев определяются по формуле:

![]() .

.

Установив

более широкие допуски на составляющие

звенья

![]() и

и

![]() и

ориентируясь на метод полной

взаимозаменяемости, мы вправе ожидать

отклонений замыкающего звена

и

ориентируясь на метод полной

взаимозаменяемости, мы вправе ожидать

отклонений замыкающего звена

.

.

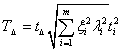

При расчете полей допусков для метода неполной взаимозаменяемости используют формулу, в которой учтены вероятностные явления, сопровождающие процесс изготовления машины (см.п.9.1.2.):

,

,

где

![]() -

коэффициент риска, значения которого

выбирают из таблиц значения функций

Лапласа в зависимости от принятого

риска - Р

в %;

-

коэффициент риска, значения которого

выбирают из таблиц значения функций

Лапласа в зависимости от принятого

риска - Р

в %;

![]() -

коэффициент, характеризующий закон

рассеяния отклонения составляющих

звеньев.

-

коэффициент, характеризующий закон

рассеяния отклонения составляющих

звеньев.

Для нормального закона =1/3.

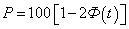

При нормальном законе распределения отклонений и равновероятном их выходе за обе границы поля допуска

.

.

Некоторые значения коэффициента приведены ниже:

Правильность

выбора значения

![]() может

быть обоснована только технико-экономическим

расчетом.

может

быть обоснована только технико-экономическим

расчетом.

Значение

коэффициента

можно

назначать, а можно выбирать. Практика

показывает, что наиболее распространенными

законами, которым подчинено рассеяние

отклонений, являются нормальный закон

(закон Гаусса), где

![]() =

1/9, закон Симпсона (закон треугольника),

где

=

1/6, закон равной вероятности, где

=

1/3.

=

1/9, закон Симпсона (закон треугольника),

где

=

1/6, закон равной вероятности, где

=

1/3.

Наиболее благоприятные условия для рассеяния отклонений по нормальному закону складываются в массовом и крупносерийном производстве, менее благоприятно — в мелкосерийном и единичном. В тех случаях, когда трудно предвидеть законы распределения отклонений составляющих звеньев размерной цепи, избирают закон Симпсона или закон равной вероятности.