- •1. Классификация деталей и узлов машин. Основные направления в развитии конструкции машин.

- •2. Виды нагрузок, действующие на детали машин.

- •3. Допускаемые и предельные напряжения. Запас прочности. Табличный и дифференциальный методы определения допускаемых напряжений и запаса прочности.

- •4. Определение допускаемых напряжений для деталей, изготовленных из пластических, малопластичных и хрупких материалов при действии статической нагрузки.

- •5. Основные критерии работоспособности и расчёта деталей машин.

- •7. Классификация соединений и критерии их работоспособности.

- •8. Конструкция, классификация и область применения заклепочных соединений. Разновидности заклепок, материалы, применяемые для изготовления заклепок.

- •9. Расчет заклепочных соединений.

- •10. Сварные соединения, общие сведения, классификация, применение. Расчет сварных соединений встык при нагружении центрально-приложенной силой и моментом.

- •11. Соединения внахлестку. Расчет лобовых соединений швов, нагруженных центрально - приложенной силой и моментом.

- •12. Расчет фланговых швов при нагружении растягивающей силой и моментом.

- •13. Соединения контактной сваркой. Общие сведения, расчет.

- •14. Соединение деталей с гарантированным натягом. Общие сведения, применение. ___Усилия запрессовки и распрессовки.

- •15. Материалы резьбовых соединений. Предохранение резьбовых соединений от самоотвинчивания.

- •16. Момент завинчивания. Кпд и условия самоторможения.

- •17. Резьбовые соединения, основные понятия и определения. Типы резьб. Взаимодействие между винтом и гайкой.

- •18. Расчет винтовых соединений при нагруженном силами в плоскости стыка.

- •20. Расчет групповых резьбовых соединений, работающих на сдвиг.

- •21 .Расчет винтовых соединений при действии центральной отрывающей силы.

- •22. Расчет резьбовых соединений, нагруженных моментом и силой, раскрывающими стык деталей.

- •23. Расчет винтов, подверженных переменной нагрузке.

- •24. Шпоночные соединения. Классификация, расчет, применение.

- •26. Соединение штифтами. Конструкция, классификация применение.

- •27. Назначение и роль передач в машинах. Классификация механических передач.

- •28. Фрикционные передачи, принцип действия, классификация, применение. Способы прижатия катков.

- •29. Передачи с цилиндрическими и коническими катками. Сила нажатия тел качения. Передаточные отношения.

- •30. Классификация вариаторов. Принцип действия и основные кинетические соотношения лобового вариатора.

- •31. Принцип действия и основные кинематические соотношения вариатора с раздвижными конусами.

- •32. Торовый вариатор. Принцип действия и основные кинематические соотношения.

- •33. Дисковый вариатор. Принцип действия и основные кинематические соотношения.

- •34. Основы расчета прочности фрикционных пар. Материалы, применяемые для изготовления катков

- •35. Ременные передачи. Принцип действия, классификация, оценка, применение. Материалы плоских приводных ремней

- •36. Клиновые ремни. Конструкция, сравнительная оценка, применение. Расчет клиноременных передач по тяговой способности.

- •37. Силы и напряжениия в ремнях.

- •38. Кинематика ременных передач и критерии расчета. Работа упругого ремня на шкивах.

- •39. Основные геометрические зависимости в ременных передачах.

- •41. Зубчатые передачи. Общие сведения, классификация, применение.

- •42. Виды разрушения зубьев и критерии работоспособности и надежности зубчатых передач. Виды разрушений:

- •43. Расчет зубьев прямозубых цилиндрических колес на изгиб.

- •44. Расчет зубьев цилиндрических прямозубых колес на контактную прочность.

- •45. Особенности расчета и область применения цилиндрических косозубых и шевронных колес.

- •46. Определение расчетных нагрузок при расчете зубчатых передач.

- •48. Передачи коническими зубчатыми колесами. Общие сведения и характеристика. Материалы, применяемые для изготовления зубчатых колес.

- •49. Расчет конических колес на прочность по изгибу и контактным напряжениям.

- •51. Конструкция червячных редукторов.

- •52. Причины выхода из строя червячных передач, критерии их работоспособности и расчета. Материалы, применяемые для изготовления червячных передач.

- •53. Расчет червячных передач на прочность по изгибу и контактным напряжениям.

- •54. Расчетная нагрузка и коэффициент нагрузки при расчете червячных передач.

- •55. Силы, действующие в червячном зацеплении.

- •56. Тепловой расчет и охлаждение червячных передач.

- •57.Глобоидные передачи. Общие сведения. Расчет

- •58. Классификация приводных цепей. Основные характеристики, сравнительная оценка, применение цепных передач

- •59. Основные параметры цепных передач

- •60. Несущая способность и подбор цепных передач

- •61. Передачи винт – гайка. Общие сведения, применение, расчет

- •62. Валы и оси. Общие сведения и основы конструирования. Материалы и обработка осей и валов. Критерии расчета

- •64. Уточненный расчет валов

- •65. Расчет валов на жесткость

- •66. Подшипники качения. Общие сведения, классификация, условные обозначения, применение

- •67. Основные типы подшипников качения, их характеристика. Материалы, применяемые для изготовления подшипников

- •68. Основные критерии работоспособности и расчета подшипников качения

- •69. Распределение нагрузки между телами качения

- •70. Подбор подшипников качения

- •71. Подшипники скольжения, общие сведения, применение. Трение и смазка в подшипниках скольжения

- •72. Условия работы и критерии работоспособности и расчета подшипников скольжения

- •73. Условные расчеты подшипников. Расчет подшипников скольжения при условии жидкостного трения

- •74. Материалы, применяемые для изготовления подшипников скольжения

- •75. Муфты. Общие сведения, назначение, классификация. Глухие муфты. Разновидности и расчет

- •76. Виды несоосности валов. Жесткие компенсирующие муфты. Расчет крестовой муфты

- •77. Расчет муфты со скользящим вкладышем и зубчатой муфты

- •78. Назначение упругих муфт и их динамические свойства.

- •79. Конструкция и расчет упругих муфт.

- •80. Управляемые или сцепные муфты. Общие сведения. Кулачковые и зубчатые (сцепные) муфты.

- •81. Фрикционные муфты. Общие сведения. Расчет дисковых муфт.

- •82. Конические муфты. Расчет.

- •83. Муфты свободного хода. Расчет.

- •84. Цилиндрические шинно-пневматические муфты. Расчет.

- •85. Автоматические самоуправляемые муфты, предохранительные муфты. Основы расчета.

- •86. Центробежные муфты. Расчет.

- •87. Пружины, общие сведения, назначение, классификация, конструкция и основные геометрические параметры витых цилиндрических пружин. Основные расчетные зависимости.

62. Валы и оси. Общие сведения и основы конструирования. Материалы и обработка осей и валов. Критерии расчета

Общие сведения и основы конструирования

Оси предназначены для поддержании вращающих деталей, могут быть загружены поперечными силами и изгибающими моментами, но не передают крутящих моментов.

Оси бывают вращающимися, которые обеспечивают лучшую работу подшипников, и неподвижные, требующие встройки подшипников во вращающиеся детали.

Валы предназначены для передачи крутящего момента вдоль оси и для поддержания вращающихся деталей.

Валы по назначению делят на:

валы передач, несущие детали передач;

коренные валы машин и другие специальные валы, несущие кроме деталей передач рабочие органы машин или орудий.

Различают валы прямые, коленчатые и гибкие. Наибольшее распространение получили прямые валы. Коленчатые валы предназначены для преобразования поступательного движения во вращательное и наоборот; их применяют в поршневых машинах. Гибкие валы допускают передачу вращения при больших перегибах.

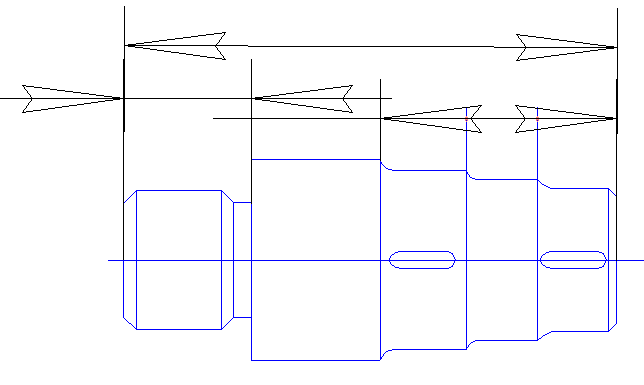

По конструкции оси и валы различают : гладкие( или постоянного диаметра),фасонные(ступенчатые), а также сплошные и полые.

По форме сечения валы делят на гладкие, шлицевые, профильные.

Валы и оси имеют участки, которые ограничивают свободу их перемещения. Эти участки называют цапфами.

В зависимости от направления действующей на цапфу опорной реакции цапфы бывают двух видов:

1. Цапфы, у которых опорная реакция перпендикулярна оси вращения.

Такие цапфы бывают двух типов:

концевые цапфы или шипы;

цапфы, расположенные в средней части вала(шейки).

Цапфы, у которых опорная реакция совпадает с осью вращения или параллельна ей, называют пятами.

![]()

Цапфы( шейки) валов, работающие в подшипниках скольжения выполняют:

А) цилиндрическими(чаще всего);

Б) коническими( для регулирования зазора подшипников осевого перемещения вала);

В) сферическими.

Посадочные поверхности для зубчатых колес, шкивов,.. делаются цилиндрическими и коническими. Конические поверхности применяют для облегчения постановки на вал и снятия с него тяжелых деталей; для обеспечения заданного натяга; для быстрой смены деталей типа сменных шестерен, для повышения точности центрирования.

Прочность валов в местах шпоночных, шлицевых и других разъемных соединений со ступицей может быть повышена применением эвольвентных шлицевых соединений, шлицевых соединений с внутренним диаметром, равным диаметру вала на соседнем участке или с плавным выходом шлицев на поверхность, шпоночных соединений, выполненных дисковой фрезой, имеющих плавный выход на поверхность, применение безшпоночных соединений.

Материалы, применяемые для изготовления осей и валов

Валы выходят из строя из – за:

усталостного разрушений(40 – 50 %);

больших остаточных деформаций( при перегрузках);

шейки валов подшипников скольжения( шейки изнашиваются).

Основные материалы для изготовления валов:

Углеродистые и низколегированные стали( из – за прочности, большого модуля упругости, способности к упрочнению).

Валы, подчиненные критерию жесткости и неподвергающиеся термообработке, изготавливают из Ст5, Ст6.

Валы, подвергающиеся термообработке, изготавливают из среднеуглеродистых и легированных сталей 40, 45, 40Х, 40ХН.

Высоконапряженные валы выполняются из легированных сталей 40ХН, 40ХН2, 30ХГСА, 30ХГТ и других.

Валы подвергают улучшению, закалке ТВЧ, газовой нитроцементации, азотированию( работающие в подшипниках скольжения).

Фасонные валы и коленчатые часто изготавливают из чугуна, модифицированного или с шаровидным графитом.

На практике установлено, что для валов основным видом разрушения является усталостное. Поэтому для валов расчет на сопротивление усталости является основным. Расчет на статическую прочность выполняют как проверочный. Валы рассчитывают на жесткость, прочность и на колебания.

63. Методы расчета валов. Ориентировочный и приближенный расчет валов

Валы рассчитывают на прочность, жесткость и колебания.

Основные нагрузки: крутильные и изгибающие моменты.

Влияние сжимающих и растягивающих сил невелико и часто не учитывается.

Для выполнения расчета вала необходимо знать его конструкцию, места приложения нагрузок и так далее.

Разработка конструкции невозможна без предварительного определения диаметра вала, поэтому расчеты валов на прочность делят на ориентировочные, приближенные и уточненные( или проверочные).

Ориентировочный расчет

Ориентировочный расчет выполняют для предварительного определения диаметра вала. Расчет ведут на чистое кручение по пониженным допускаемым напряжениям по формуле:

![]() мм,

мм,

Т- Нм,

к - МПа.

![]()

Р – мощность, кВт

n – частота вращения, об/мин.

к = 12…20МПа , тогда с=169…130

![]() мм.

мм.

Если

редуктор или коробка скоростей соединяется

с двигателем через муфту, то для

возможности соединения диаметр конца

входного вала следует принимать

![]() ,

где dЭ – диаметр вала электродвигателя.

,

где dЭ – диаметр вала электродвигателя.

Иногда ориентировочный расчет ведут по допускаемому углу закручивания вала - на 1 метр длины.

![]() мм.

мм.

Часто

принимают

=

0,50 на 1 метр длины, то

![]() мм.

мм.

Рассчитанный

диаметр длинных валов

![]() является

минимальным, для коротких валов

является

минимальным, для коротких валов

![]() - средним.

- средним.

Остальные диаметры валов назначают по конструктивным соображениям, исходя из удобства посадки на вал детали, восприятия осевых нагрузок.

Диаметры валов следует согласовать с диаметрами насаживаемых деталей.

Иногда диаметры валов назначают в функции от межосевых расстояний зубчатых передач.

![]() ,

,

![]()

То и другое значения относятся к местам посадки , соответственно, шестерни и колеса.

![]() можно

принять для промежуточного вала в месте

посадки шестерни второй ступени. Имеются

и другие эмпирические зависимости для

ориентировочного расчета валов, например,

диаметры шеек коленчатого вала принимают

в зависимости от диаметра цилиндра,

диаметры шпинделей станков – в зависимости

от основного геометрического размера

станка и так далее.

можно

принять для промежуточного вала в месте

посадки шестерни второй ступени. Имеются

и другие эмпирические зависимости для

ориентировочного расчета валов, например,

диаметры шеек коленчатого вала принимают

в зависимости от диаметра цилиндра,

диаметры шпинделей станков – в зависимости

от основного геометрического размера

станка и так далее.

Продольные размеры валов уточняются при компоновке.

Приближенный расчет

Приближенный расчет выполняют как проектный для предварительного определения диаметра вала. Намечаются места посадки колес подшипников и других деталей на вал, определяются опорные реакции, строятся эпюры крутящих и изгибающих моментов. По характеру эпюр устанавливается местоположение опасного сечения вала и определяется его диаметр по формуле:

![]() мм,

мм,

МЭКВ – Нм,

и - МПа.

![]() -

приведенный момент.

-

приведенный момент.

Для обеспечения необходимой жесткости и принимается невысоким. Для сталей 35, 40,45, Ст5,6 и= 50…60МПа.