- •Курсовая работа

- •Производство метил-трет-бутилового эфира с применением реактора изотермического типа

- •Введение.

- •1.Обзор литературы.

- •1.1 Химизм и оптимальные условия проведения процесса.

- •1.2 Сырье процесса получения мтбэ.

- •1.3 Особенности технологического оформления процесса.

- •1.3.1 Типы реакционных устройств.

- •Основные принципы «каталитической перегонки»

- •Технологии получения мтбэ [4].

- •6. Процесс фирмы «Arco».

- •7. Процесс фирм «Union Carbide» и «Arco».

- •9. Процесс фирмы «Texaco».

- •1.4 Экологические аспекты производства мтбэ.

- •2. Расчет материального баланса процесса производства мтбэ в изотермическом реакторе.

- •2.1. Основы расчета [7].

- •Определение состава материальных потоков установки производства мтбэ.

- •2.2 Исходные данные [7].

- •2.3.Поточная и технологическая схемы процесса.

- •2.4. Результаты расчета.

- •2.5. Выводы

- •Литература

6. Процесс фирмы «Arco».

Производство МТБЭ этим методом осуществляется из бутеновых фракций пиролиза и каталитического крекинга и сопровождается получением бутена-1 высокой чистоты. Взаимодействие метанола с изобутеном в данном процессе протекает в жидкой фазе при пропускании смеси реагентов через стационарный слой катализатора типа сульфокатионита. Изобутен в составе фракции С4 и метанол подаются в реактор в строго контролируемом соотношении. Для снятия тепла экзотермической реакции и поддержания необходимой температуры в конструкции реактора предусмотрена система охлаждения. По данным фирмы, для успешного проведения процесса необходима тщательная осушка сырья.

В зависимости от режима процесса конверсия изобутена колеблется от 90 до 99%, чистота МТБЭ составляет не ниже 99%. Основными примесями в товарном продукте являются диизобутен и трет-бутиловый спирт. Однако они практически не ухудшают качества МТБЭ, поскольку являются высокооктановыми компонентами автомобильных бензинов. Содержание же метанола в смеси н-бутенов не превышает 10 мл/м3.

7. Процесс фирм «Union Carbide» и «Arco».

В этом процессе метанол, содержащийся в отработанной фракции С4, предусмотрено удалять селективной адсорбцией. Для этого отработанную фракцию пропускают через слой молекулярных сит. Десорбция метанола осуществляется потоком свежей углеводородной фракции. Процесс реализован на установке фирмы «Valero Refining Co» в США. Мощность ее 150 т/сут.

8. Процесс фирм «New Chem.» и CRL.

Предусматривает применение принципа «каталитической перегонки». Катализатор находится в упаковках из стекловолокна, помещенных в стаканы из металлической сетки. Такие стаканы горизонтальными слоями заполняют всю катализаторную зону реактора. При этом катализатор не касается стенок реактора, вследствие чего уменьшается коррозия.

Данные фирмы в 1983 г. разработали новый вариант одноступенчатого процесса, названного «МТБЭ-плюс». Этот процесс состоит в каталитическом взаимодействии метанола и изобутена с одновременной дистилляцией продуктов, обеспечиваемой выделяющимся в процессе теплом. Реакция протекает практически до конца, так как образующийся продукт, состоящий из МТБЭ (85%) и диизобутена (15%), непрерывно выводится из зоны реакции. Об образовании трет-бутилового спирта сведения не приводятся.

9. Процесс фирмы «Texaco».

В данном процессе в качестве сырья используют фракцию С4 пиролиза жидких углеводородов. Наряду с ней можно использовать низкоконцентрированную по изобутену смесь фракций С4 с нескольких установок каталитического крекинга и пиролиза. Из реакционной смеси водной промывкой абсорбируют непрореагировавший метанол, который затем выделяют из водного раствора в ректификационной колонне и возвращают в процесс. Органическая фаза абсорбционной колонны разделяется ректификацией в отдельной колонне на головной продукт и товарный МТБЭ.

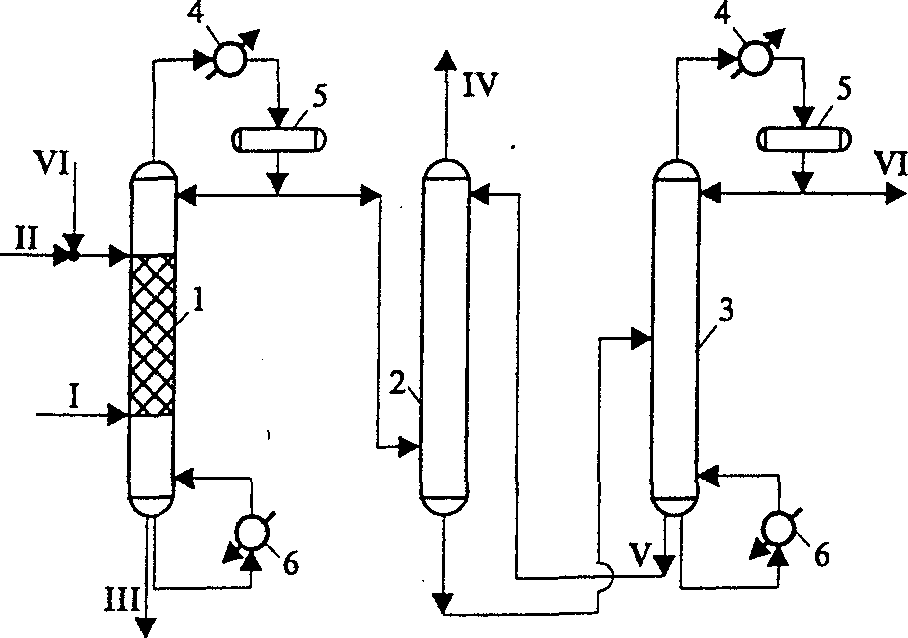

10. Процесс по НИИМСК (рис. 6).

Рис. 6. Схема процесса синтеза МТБЭ по методу НИИМСК:

1 - реакционно-ректификационный аппарат; 2 - абсорбционная колонна извлечения метанола промывкой отработанной углеводородной фракции водой; 3 - колонна регенерации метанола; 4 - холодильник; 5 - емкость; 6 - кипятильник;

I - углеводородная фракция; II — метанол; III — МТБЭ; IV - отработанная углеводородная фракция; V - вода; VI -возвратный метанол.

Этот процесс основан на использовании отечественного формованного сульфокатионита, отличающегося высокой активностью, продолжительным сроком службы, удобными размерами и формой гранул, что способствовало созданию весьма эффективной конструкции реактора. Примененный в процессе метод «каталитической перегонки» позволяет достичь конверсии изобутена 99% и выше.

Схема процесса включает две колонны: абсорбционную для извлечения и ректификационную для регенерации метанола. Промывная вода и метанол возвращаются в технологический цикл. Сырьем для получения МТБЭ могут служить фракции С4 различного происхождения с содержанием изобутена 10-65% (масс.).

Наряду с МТБЭ степенью чистоты 97-99% как компонента моторного топлива настоящая технология позволяет получать МТБЭ высокой степени чистоты не менее 99,5%, что достигается дополнительной очисткой продукта в отдельной ректификационной колонне.

В таблице 5 приведены сравнительные технико-экономические данные о некоторых из описанных выше процессов производства МТБЭ. Расчеты проведены для случая использования в качестве сырья фракций С4, содержащих 50% изобутена.

Сравнительные технико-экономические характеристики процессов производства МТБЭ: НИИМСК, «Huels», «Snamprogetti»

Таблица 3

Показатели |

Процесс на сульфокатионитном катализаторе |

||

Формованном НИИМСК |

Мелкозернистом |

||

«Huels» |

«Snamprogetti» |

||

Конверсия изобутилена, % (масс.) |

99 |

97,5 |

99 |

Содержание МТБЭ в товарном продукте, % (масс.) |

98-99 |

98 |

99 |

Число основных аппаратов в схеме |

3 |

6 |

6 |

Тип реактора |

Реакционно-ректификаци-онный (колонна «каталитической перегонки) |

Трубча-тый + адиабати-ческий |

Каскад трубчатых (более 4000 труб) |

Расход на 1 т МТБЭ: |

|

|

|

Катализатора, кг |

0,2-0,4 |

- |

- |

Пара, т |

0,38 |

0,40 |

0,52 |

Электроэнергии, кВт·ч |

20 |

8 |

11 |

Охлаждающей воды, м3 |

18 |

26 |

29 |