- •Курсовая работа

- •Производство метил-трет-бутилового эфира с применением реактора изотермического типа

- •Введение.

- •1.Обзор литературы.

- •1.1 Химизм и оптимальные условия проведения процесса.

- •1.2 Сырье процесса получения мтбэ.

- •1.3 Особенности технологического оформления процесса.

- •1.3.1 Типы реакционных устройств.

- •Основные принципы «каталитической перегонки»

- •Технологии получения мтбэ [4].

- •6. Процесс фирмы «Arco».

- •7. Процесс фирм «Union Carbide» и «Arco».

- •9. Процесс фирмы «Texaco».

- •1.4 Экологические аспекты производства мтбэ.

- •2. Расчет материального баланса процесса производства мтбэ в изотермическом реакторе.

- •2.1. Основы расчета [7].

- •Определение состава материальных потоков установки производства мтбэ.

- •2.2 Исходные данные [7].

- •2.3.Поточная и технологическая схемы процесса.

- •2.4. Результаты расчета.

- •2.5. Выводы

- •Литература

2.2 Исходные данные [7].

Таблица 4

Производительность установки по целевому продукту, тыс. т/год |

78 |

|

Число дней работы в году |

325 |

|

Состав свежей у/в фракции, масс. доли: |

-изобутелен |

0,2850 |

-н-бутилен |

0,3750 |

|

-изобутан |

0,1450 |

|

-н-бутан |

0,1950 |

|

Конверсия изобутилена, доли |

0,9650 |

|

Селективность процесса по изобутилену, доли масс. |

0,982 |

|

Доля изобутилена, пошедшего на образование третбутанола, доли масс. |

0,012 |

|

Доля изобутилена, пошедшего на образование диизобутилена, доли масс. |

0,006 |

|

Допустимая концентрация изобутилена в отработанной углеводородной фракции, доли масс. |

0,005 |

|

Соотношение метанол:изобутилен, доли мольн. |

1,15 |

|

Соотношение вода:отработанная углеводород-метанольная фракция, доли масс. |

0,25 |

|

2.3.Поточная и технологическая схемы процесса.

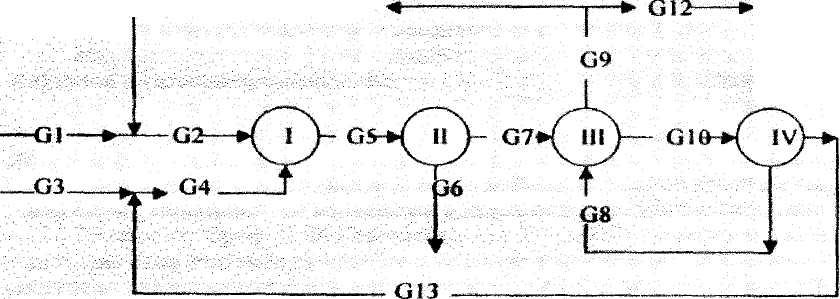

Исходя из изученного материала, разработаем для дальнейшего расчета поточную и технологическую схему производства МТБЭ в реакторе изотермического типа. Очистка отработанной ББФ производится конденсатом водяного пара. Отработанная фракция в дальнейшем используется для производства каучуков. Она идет на рецикл, так как концентрация в ней изобутилена не должна превышает 0,5% масс.(0,005 доли масс.). В схеме присутствует замкнутый цикл использования метанола и воды, контактирующей с ним, так как метанол является ядом.

Рис. 7. Схема материальных потоков установки производства МТБЭ

G11

I - реактор, II – колонка для выделения технического МТБЭ, III – колонна для отмывки метанола водой, IV – колонна регенерации метанола.

G1 – свежая углеводородная фракция С4, G2 – углеводородная фр. С4 на входе в реактор, G3 – свежий метанол, G4 – метанол на входе в реактор, G5 – реакционная масса на выходе из реактора, G6 – технич. МТБЭ на выходе с установки, G7 – углеводород-метанольная смесь, G8 – водный конденсат, G9 – отработанная углеводородная фракция С4 после извлечения метанола, G10 – водный метанол, G11 – рециркулирующая отработанная углеводородная фракция С4 , G12 - отработанная углеводородная фракция С4 с установки.

Описание технологической схемы.

Технологическая схема процесса (рис. 8.) производства МТБЭ будет представлять собой процесс ООО «Нефтехимстар», где реакторы заменены на 2 последовательно соединенных трубчатых реактора, в трубках которого засыпан катализатор, а в межтрубном пространстве циркулирует теплоноситель для поддержания температуры процесса постоянной.

Исходная бутан-бутиленовая фракция (ББФ) / поступает 1 из емкости Е-1 в экстракционную колонну К-, где происходит очистка от щелочи и азотистых соединений с помощью химически очищенной воды //. С низа экстрактора отработанная вода IV выводится в канализацию. Очищенная ББФ /// собирается с верха К-1 в сепаратор Е-2 и, соединяясь с потоком метанола V, подогревается в теплообменнике теплом отводимого товарного МТБЭ VI.

Далее смесь поступает в последовательно соединенные трубчатые реакторы Р-1 и Р-2. Продукты реакции синтеза МТБЭ проходят через теплообменник Т-2 и ректификационную колонну К-3, с низа которой отводится целевой продукт VI. С верха колонны смесь поступает в экстрактор К-4 для очистки отработанной ББФ от метанола конденсатом водяного пара.

Затем отработанная ББФ VII выводится сверху, а смесь метанола и воды через теплообменник Т-4 направляется в колонну К-5 на регенерацию спирта. Регенерированный метанол VIII выводится с верха ректификационной колонны, при этом часть его подается на верхнюю тарелку в качестве холодного орошения. Газы "азотного дыхания" после отделения от метанола в емкости направляются на очистку в скруббер К-6, в который поступает поток // химически очищенной воды, необходимой для проведения процесса абсорбции. Отработанная вода из К-5 и К-6 направляется в канализацию.

В технологии получения МТБЭ применены различные массообменные процессы:

для очистки ББФ от щелочи и азотсодержащих соединений — экстракция водой (в колонне К-1);

для разделения МТБЭ, отработанной ББФ, метанола и воды после реакторов—ректификация (в колоннах К-3 и К-5);

для очистки отработанной ББФ от метанола — экстракция конденсатом водяного пара (в колонне К-4);

для очистки газов «азотного дыхания» — абсорбция химически очищенной водой (в скруббере К-6).

В каждом массообменном аппарате использованы контактные устройства — тарелки, оптимальные для данного процесса:

в колоннах К-1 и К-4 — ситчатые с переливами;

в колонне К-3 — с трапециевидными клапанами;

в колоннах К-5 и К- 6 — колпачковые.