- •2002 Года классификация дефектов рельсов нтд/цп-1-2002

- •I. Назначение классификации

- •П. Структура кодового обозначения дефектов рельсов

- •Каталог дефектов рельсов нтд/цп-2-2002

- •Общие положения

- •Указания по эксплуатации

- •1. Общие положения

- •2. Признаки, определяющие степень опасности дефектных рельсов

- •4. Пропуск поездов по остродефектным рельсам од1

Каталог дефектов рельсов нтд/цп-2-2002

Москва 2002

Общие положения

Каталог дефектов рельсов предназначен для правильного определения вида дефектов, причин их появления и развития. В нем представлены способы выявления дефектов рельсов и даны указания по эксплуатации поврежденных рельсов в зависимости от вида и характеристик дефектов для категорий и классов путей, установленных "Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации" от 27.04.2001 г. (табл. 1).

Таблица 1 Классы путей

Груп-па пути |

Грузонапря-женность, млн. ткм брутто на км в год 1) |

Категория пути – допускаемые скорости движения поездов, км\ч (числитель – пассажирские; знаменатель – грузовые) |

|||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||||||

|

|

|

|

|

40 и менее |

Станционные, подъезные и прочие пути 2) |

|||||||||

Главные пути |

|||||||||||||||

Б |

>50 |

1 |

1 |

1 |

2 |

2 |

3 |

5

|

|||||||

В |

25-50 |

1 |

1 |

2 |

2 |

3 |

3 |

||||||||

Г |

10-25 |

1 |

2 |

3 |

3 |

3 |

3 |

||||||||

Д |

5-10 |

2 |

3 |

3 |

3 |

4 |

4 |

||||||||

Е |

5 и менее |

3 |

3 |

3 |

4 |

4 |

4 |

||||||||

Величины грузонапряженности, стоящие перед тире – исключительно; после тире – включительно.

Приемо-отправочные и другие станционные пути, предназначенные для сквозного пропуска поездов со скоростями 40 км\ч и более, подъездные пути со скоростями более 40 км\ч, а также горочные пути относятся к 3 классу. Станционные пути, не предназначенные для сквозного пропуска поездов, при установленных скоростях 40 км\ч, а также специальные пути, предназначенные для обращения подвижного состава с опасными грузами, сортировочные и подъездные пути со скоростями движения 40 км\ч относятся к 4 классу. Остальные станционные и подъездные пути относятся к 5 классу.

ПРИМЕЧАНИЕ. В зависимости от количества пассажирских и пригородных графиковых поездов путь должен быть не ниже:

1 класса – более 100 поездов в сутки;

2 класса – 31-100 поездов в сутки;

3 класса – 6-30 поездов в сутки.

На линиях федерального (общесетевого) значения путь должен

быть не ниже 3 класса.

Рельсы в зависимости от степени опасности дефектов подразделяются на остродефектные (ОД) и дефектные (Д).

К остродефектным рельсам категории ОД относятся рельсы с изломами и трещинами, которые могут привести к внезапным разрушениям. Остродефектные рельсы ОД непосредственно угрожают безопасности движения поездов из-за непредсказуемости последствий разрушений рельсов и поэтому требуют изъятия их из пути в срок от 5 до 12 часов в соответствии с табл.2.

Дефектные рельсы подразделяются на четыре типоразмера в зависимости от степени развития дефекта: ДП, Д1, Д2, Д3. Как правило, наличие дефектных рельсов в пути не препятствует пропуску поездов, но требует ограничения скоростей. В связи с возможностью визуального наблюдения за развитием этих дефектов, изменение их размеров в большинстве случаев можно прогнозировать, поэтому их изъятие из пути может быть осуществлено при соответствующем снижении скоростей в течение большего периода времени по сравнению с остродефектными рельсами (см.табл.2).

В зависимости от категории пути и вида дефектов на поверхности катания головки, на шейке или подошве для дефектных рельсов устанавливаются следующие временные периоды их изъятия из пути:

Д3 – за развитием дефекта устанавливается наблюдение, которое проводит дорожный мастер (бригадир) при очередных проверках рельсов. Решение о замене дефектного рельса в зависимости от интенсивности развития дефекта принимается начальником дистанции пути;

Д1, Д2 – рельс заменяется в установленном порядке с учетом прогнозируемой интенсивности развития размеров дефекта;

ДП – рельс заменяется в первоочередном порядке, так как размеры дефекта становятся близкими к критическим величинам.

В зависимости от класса пути (см. табл. 1) устанавливаются следующие максимальные сроки замены остродефектных и дефектных рельсов (табл. 2).

Таблица 2. Сроки и порядок замены остродефектных и дефектных рельсов

Класс Пути |

Сроки замены рельсов |

||||

ОД |

ДП |

Д1 |

Д2 |

Д3 |

|

1,2 |

Не более 5 часов* |

Не более 1 суток |

Не более 15 суток |

Не более 45-ти суток |

По решению нач. дистанции пути** |

3,4 |

Не более 7 часов* |

Не более 3-х суток |

Не более 45 суток |

Не более 3-х месяцев |

По решению нач. Дистанции пути |

5 |

Не более 12 часов* |

Не более 5-ти суток |

По решению начальника дистанции пути |

||

Примечания:

* - При нарушении сроков решение по пропуску каждого поезда принимает лицо, ответственное за ликвидацию дефектного места. Ответственное лицо должно быть в должности не ниже дорожного мастера.

** - Не более 12 месяцев с момента обнаружения дефекта.

По остродефектным рельсам ОД пропуск поездов производится в соответствии с п.4 НТД/ЦП-3-2001.

По дефектным рельсам на срок до устранения дефекта или их замены в соответствии с табл. 2 устанавливаются следующие скорости движения поездов с учетом конкретных условий состояния пути:

ДП – не более 40 км/ч;

Д1 – не более 70 км/ч;

Д2 – не более 100 км/ч;

Д3 – скорость не ограничивается

Если дефектный рельс не заменен в установленный в табл. 2 срок, то он переводится в следующую категорию (Д3→Д2, Д2→Д1, Д1→ДП и ДП →ОД) с соответствующим ужесточением сроков замены и ограничением скорости.

Если изменяется категория пути, то дефектный рельс переводится в соответствующий типоразмер с учетом этого изменения.

Все остродефектные рельсы ОД, внутренние дефекты в которых обнаружены при дефектоскопировании, подвергаются обязательному вскрытию для подтверждения причины образования дефекта.

Долом рельсов должен производится в РСП. С этой целью дистанции пути ежеквартально должны направлять в РСП куски рельсов длиной 1,2 м с дефектом посередине.

Результаты вскрытия фиксируются в специальном журнале и передаются для анализа в Центры диагностики службы пути.

|

Отслоение и выкрашивание металла на поверхности катания |

Код дефекта: в стыке 10.1; вне стыка 10.2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ На ранних стадиях эксплуатации до пропуска 150-200 млн. т брутто выкрашивания на поверхности катания образуются из-за наличия в этих местах поверхностных дефектов металлургического происхождения (волосовин, закатов, плен, участков бейнита в структуре). На поздних стадиях эксплуатации после пропуска более 150-200 млн. т брутто выкрашивания на поверхности катания образуются в результате многократного воздействия высоких контактных напряжений.

СПОСОБ ВЫЯВЛЕНИЯ Внешний осмотр, контроль измерителями линейных размеров (измерительная линейка, штангенциркуль).

Если

при сплошном контроле ультразвуковыми

дефектоскопами по каналу прямого

преобразователя (

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При глубине выкрашиваний и отслоений металла на головке более 3,0 мм рельс считается дефектным. С целью отдаления начала образования дефекта 10.1-2 и уменьшения его геометрических характеристик (глубины, длины и ширины) должна произво-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Степень развития

дефекта

Типоразмер дефектного рельса в

зависимости от

категории пути

Длина, мм

Глубина, мм

1

2

3

4

5

6

7

До 35

Более 3

до 6 вкл.

Д2

Д3

Более 6

до 8 вкл.

Д1

Более 8

ДП

Д2

Более 35

Более 3

до 6 вкл.

Д2

Д3

Более 6

до 8 вкл.

Д1

Более 8

ДП

Д2

диться периодическая шлифовка головки рельсов, начиная с первой шлифовки сразу же после укладки в путь новых рельсов. После проведения шлифовки улучшаются условия дефектоскопирования дефектных рельсов, снижается вероятность образования внутренних дефектов в головке, развивающихся под прикрытием дефекта 10.1-2. До проведения шлифовок рельсов или при невозможности ее выполнения в зависимости от размеров отслоений и выкрашиваний металла на поверхности катания головок и категории пути типоразмеры дефектных рельсов, от которых зависит порядок их замены, устанавливаются таблицей.

1. Глубина дефекта измеряется в месте его наибольшего развития, а длина дефекта определяется на протяжении глубины, входящей в данный диапазон таблицы, то есть более 3 мм. При образовании цепочки из отдельных дефектов, в длину дефекта включаются те из смежных, которые при максимальной для данного диапазона глубин расположены на расстоянии менее длины наименьшего из 2-х смежных дефектов. 2. Наблюдения за развитием дефекта производятся при очередных проверках рельсов. При обнаружении поперечных трещин в местах образования дефекта 10.1-2 рельс считается остродефектным ОД при любых характеристиках дефекта и изымается из пути в соответствии с табл.2. 3. При глубине выкрашиваний и отслоений на поверхности катания головки глубиной 3 мм и менее на длине более 50 мм при ширине более 20 мм, что делает рельс контроленепригодным, рельс считается дефектным по дефекту 19.0 до его устранения местным шлифованием головки.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

При возникновении дефекта в эксплуатационных условиях, отвечающих гарантийным обязательствам, предъявить рекламацию металлургическому комбинату-изготовителю рельсов.

|

11.1-2 |

Выкрашивание металла на боковой рабочей выкружке головки |

Код дефекта: в стыке 11.1; вне стыка 11.2 |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Недостатки в металлургическом качестве рельсовой стали (местные скопления неметаллических включений, вытянутых вдоль направления прокатки), определяющие недостаточную контактно-усталостную прочность металла. Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 400—1000 м). Выкрашивания начинаются с образования и развития внутренних продольных трещин в зоне рабочей выкружки головки рельса. СПОСОБ ВЫЯВЛЕНИЯ Внешний осмотр, контроль измерителями линейных размеров (измерительная линейка, штангенциркуль). Если при сплошном контроле рельса имеет место срабатывание дефектоскопа по каналу наклонных преобразователей, то при этом необходимо проведение контроля данного сечения рельса на наличие поперечных трещин ручным наклонным преобразователем с углом =650 по ходу и против хода направления движения вдоль оси рельса без разворота искателя относительно оси (угол =00) со смещением от нее в сторону рабочей грани на 20 мм. При обнаружении дефектоскопом поперечной трещины рельс является остродефектным ОД. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ При глубине выкрашивания металла на боковой рабочей выкружке головки более 3,0 мм рельс считается дефектным. |

||

В зависимости от степени развития

дефекта 11.1-2 и категории пути типоразмеры

дефектов рельсов, от которых зависит

порядок их замены, устанавливаются

таблицей:

Степень развития дефекта

Типоразмер дефектного рельса в

зависимости от

категории пути

Длина, мм

Глубина, мм

1

2

3

4

5

6

7

До 35

Более 3

до 6 вкл.

Д2

Д3

Более 6

до 8 вкл.

Д1

Более 8

ДП

Д2

Более

35

Более 3

до 6 вкл.

Д2

Д3

Более 6

до 8 вкл.

Д1

Более 8

ДП

Д2

П римечания к таблице:

Глубина дефекта измеряется в месте его наибольшего развития, а длина дефекта — по протяжению глубины, входящей в данный диапазон таблицы. При образовании цепочки из отдельных дефектов в длину дефекта включаются те из смежных, которые при максимальной для данного диапазона глубине расположены на расстоянии длины наименьшего из 2-х смежных дефектов.

При развитии дефекта поперек головки, достигающего проекции шейки рельса и мешающего нормальному дефектоскопированию рельса, дефек- ты 11.1-2 переводят по характеристикам в следующий типоразмер.

Наблюдения за развитием дефекта производится при очередных провер-

ках рельсов.

При обнаружении поперечных трещин в местах образования дефекта 11.1-2 рельс считается остродефектным ОД при любых характеристиках дефекта и изымается из пути в соответствии с табл.2.

Для предупреждения появления дефекта или уменьшения размеров дефектов проводится профилактическая профильная шлифовка рельсов рельсошлифовальным поездом в соответствии с действующими техническими указаниями на шлифовку.

При возникновении дефекта в эксплуатационных условиях, отвечающих

гарантийным обязательствам, предъявить рекламацию металлургическо-

му комбинату-изготовителю рельсов.

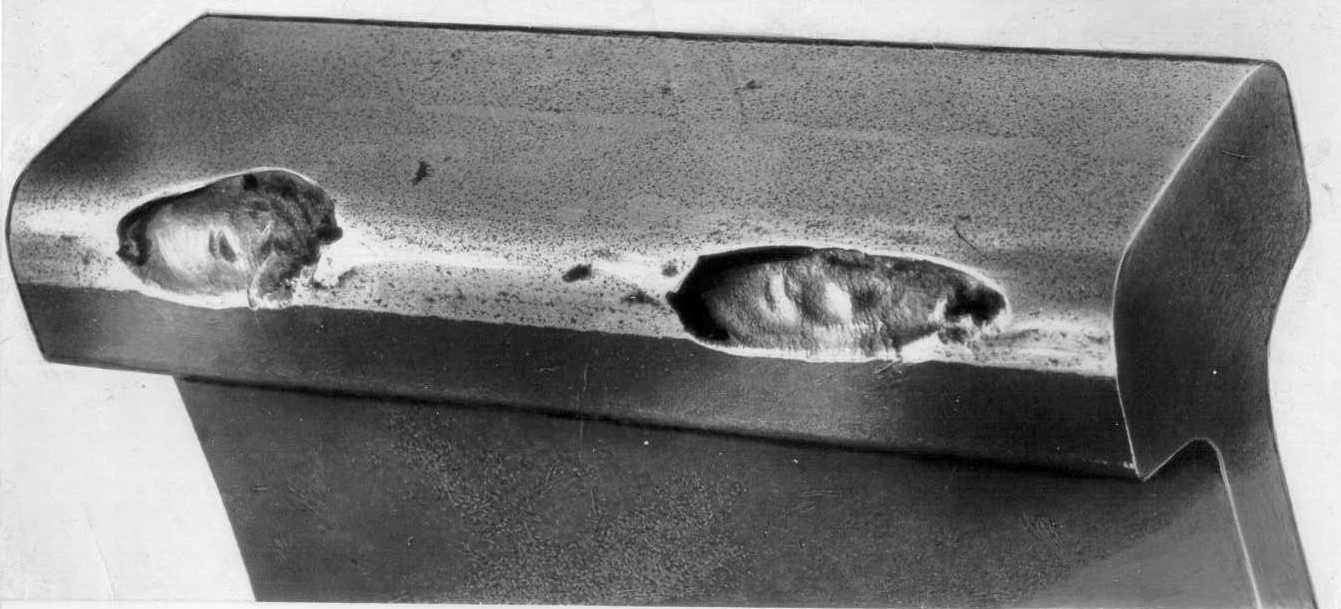

14.1-2 |

Местная выработка, смятие и выкрашивание металла в месте пробоксовки и торможения |

Код дефекта: в стыке 14.1 вне стыка 14.2 |

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ Ненормальное воздействие колес подвижного состава при боксовании и юзе вызывает образование на обеих рельсовых нитях термомеханических повреждений с образованием хрупких поверхностных слоев с измененной микроструктурой. Они проявляются в виде впадин на поверхности головки. В этих местах возможно возникновение поперечной трещины (дефект 24.1-2) и образование выкрашиваний. СПОСОБЫ ВЫЯВЛЕНИЯ Внешний осмотр, контроль измерителями линейных размеров (измерительная линейка, штангенциркуль). Если при сплошном контроле ультразвуковыми дефектоскопами по каналу прямого преобразователя (=00) отсутствует донный сигнал на протяжении 50 мм и более, то данное сечение рельса проверяется ручным призматическим преобразователем с углом =650 на наличие поперечных трещин. Контроль ведется по оси рельса без разворота преобразователя относительно оси в обоих направлениях (по ходу и против хода движения). Дополнительно проводится контроль с боковой поверхности нерабочей грани ручным наклонным преобразователем с углом α=45 о на расстоянии до 300 мм в обе стороны от места расположения предполагаемого дефекта. При обнаружении дефектоскопом поперечной трещины рельс должен быть отнесен к остродефектным ОД.

|

||

Примечание

к таблице:

Примечание

к таблице: