- •Материаловедение. Технология конструкционных материалов

- •260700 Технология и проектирование текстильных изделий

- •Оглавление

- •Лабораторная работа № 1 Механические свойства материалов

- •1. Общие сведения

- •2. Порядок выполнения работы

- •3. Содержание отчёта

- •Параметры прочности

- •Сравнительная таблица твердости и прочности материалов

- •Диаграммы растяжения материалов

- •Лабораторная работа №2

- •Микроструктурный анализ сталей и чугунов

- •Цель работы

- •Оснащение

- •1. Общие сведения

- •2. Диаграмма состояния «Fe – c»

- •2.1. Компоненты, фазы и структуры в системе «Fe – c»

- •2.2. Основные точки и линии на диаграмме состояния «Fe – c»

- •3. Микроструктурный анализ углеродистых сталей

- •4. Микроструктурный анализ чугунов

- •5. Порядок выполнения работы

- •100 % Перлита содержит 0,8 % с,

- •60 % Перлита содержит х % с :

- •Примерное назначение различных марок углеродистой инструментальной стали, гост 1435-88

- •6. Содержание отчета

- •Лабораторная работа №3 Получение литых заготовок

- •1. Общие сведения

- •1.1. Получение отливок в песчано-глинистых формах

- •1.2. Литье в металлические формы

- •1.2.1. Центробежное литьё

- •1.2.2. Литьё в кокиль

- •2. Порядок проведения работы

- •3. Содержание отчета

- •Лабораторная работа №4 Обработка металлов резанием

- •1. Общие сведения

- •2. Обработка на токарных станках

- •3. Обработка на сверлильных и расточных станках

- •4. Обработка на фрезерных станках

- •5. Порядок выполнения работы

- •6. Содержание отчета

- •Материаловедение. Технология конструкционных материалов

- •260700 Технология и проектирование текстильных изделий

- •153000 Г. Иваново, пр. Ф.Энгельса, 21

2. Порядок проведения работы

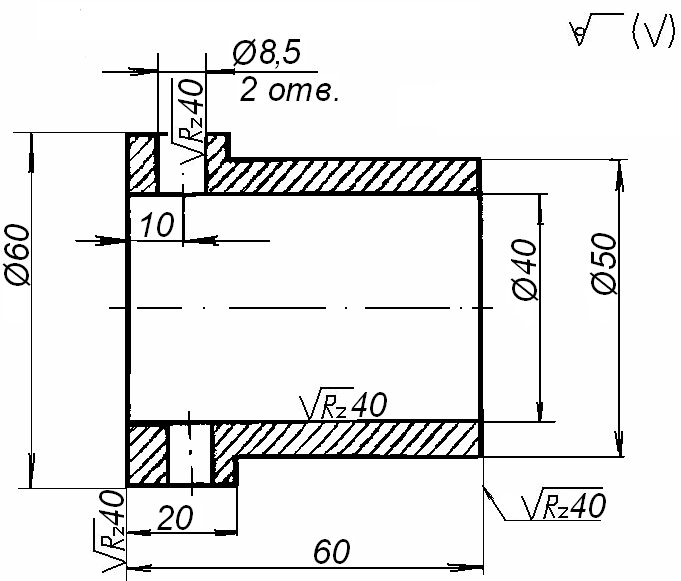

1. Вычертить эскиз детали втулка (рис. 3.12).

«Втулка»

АЛ2 ГОСТ 2685

Рис. 3.12. Эскиз детали «Втулка»

2. Вычертить копию эскиза детали. Нанести на копию модельно-литейные указания: разъем модели и формы, расположение отливки в форме «В» и «Н», припуски на механическую обработку, формовочные уклоны, форму стержней и размеры стержневых знаков, усадку, неотливаемые отверстия (п. 1…7 с. 35, 36).

З. В соответствии с модельно-литейными указаниями вычертить модель отливки и стержневой ящик со стержнем.

4. Загрузить в электропечь тигель с необходимым количеством сплава, из которого будет отливаться деталь.

5. Приготовить З кг формовочной смеси следующего состава:

– сухая отработанная формовочная смесь – 90 %;

– сухой свежеприготовленный кварцевый песок – 8 %;

– сухая свежеприготовленная огнеупорная глина – 2 %;

– вода – 5 % (сверх 100%).

Взвешенные компоненты формовочной смеси загрузить в лабораторные бегуны. Произвести перемешивание их в сухом виде в течение 2...3 минут. Добавить в смесь воду и продолжить перемешивание еще в течение 5...6 минут. Приготовленную смесь выгрузить в металлический противень.

6. Приготовить 0,1...0,2 кг стержневой смеси, для чего взять указанное количество формовочной смеси и добавить в нее 2...3 % опилок или торфяной крошки и перемешать вручную.

7. Изготовить стержень. Стержневой ящик установить на плиту. Наполнить полость ящика стержневой смесью и уплотнить ее при помощи трамбовки. Загладить торцевые части стержня и при помощи душника произвести по оси стержня накол для получения вентиляционного канала. Извлечь стержень из стержневого ящика и поместить в сушильный шкаф для сушки. Сушка длится в течение 1...1,5 часа при температуре 350...400° С.

8. Изготовить и собрать форму. Нижнюю половину модели, не имеющую центрирующих шипов, и модели питателя положить плоскостью разъема на подмодельную плиту. Сверху установить нижнюю опоку плоскостью разъёма вниз так, чтобы расстояние от модели до стенок опоки было примерно одинаковым. На модель насыпать слой формовочной смеси 20...30 мм и уплотнить ее руками вокруг всей модели. Наполнить формовочной смесью остальной объем опоки. Клиновым концом трамбовки смесь уплотнить сначала у стенок опоки, а затем в средней части. После добавления смеси выше краёв опоки уплотнить её тупым концом трамбовки. Излишек смеси срезать линейкой. Душником наколоть вентиляционные каналы.

Заформованную нижнюю опоку перевернуть на 180º. На нижнюю половину модели по центрирующим шипам установить верхнюю половину модели и модели шлакоуловителя, стояка и выпора. Поверхность разъема формы посыпать тонким слоем сухого кварцевого песка или графита, чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. По центрирующим штырям на нижнюю опоку установить верхнюю опоку.

Наполнить и уплотнить смесь в верхней опоке в таком же порядке, как и в нижней.

После накалывания вентиляционных каналов гладилкой вокруг стояка прорезать литниковую чашу.

Модели стояка и выпора слегка раскачать и удалить из верхней полуформы. Верхнюю опоку снять и перевернуть на 180 град. Из полуформы после легкого раскачивания удалить модель отливки и модели шлакоуловителя и питателей. Обе полуформы припылить серебристым графитом, тальком или другими пылевидными материалами с целью получения отливки с более чистой поверхностью.

В нижнюю полуформу установить высушенный и охлаждённый стержень и закрыть ее по центрирующим штырям верхней полуформой.

На верхнюю полуформу установить груз для предотвращения ухода жидкого металла через разъем формы во время заливки.

9. Залить форму жидким металлом (работу с расплавленным металлом и горячей отливкой выполняет учебный мастер). Металл перед заливкой должен быть перегрет на 30…110° С выше температуры плавления для повышения жидкотекучести. При достижении заданной температуры сплава тигель вынуть из печи и выдержать некоторое время для выделения газов, всплывания шлака и неметаллических включений, которые с поверхности жидкого металла удалить. Разливку сплава вести, не прерывая струи, до появления его из отверстия выпора.

10. Выбить отливку из формы после затвердевания и частичного остывания (через 10…15 минут после заливки). Извлечённую отливку охладить и очистить.

11. Вычертить эскизы формовки (нижней опоки, верхней опоки) и формы в сборе.

12. Вычертить эскиз готовой отливки с элементами литниковой системы в аксонометрии.

13. Произвести заливку алюминиевым сплавом кокиля и центробежной машины. Оценить качество отливок, полученных литьем в кокиль, центробежную машину и в песчано-глинистую форму.