- •Материаловедение. Технология конструкционных материалов

- •260700 Технология и проектирование текстильных изделий

- •Оглавление

- •Лабораторная работа № 1 Механические свойства материалов

- •1. Общие сведения

- •2. Порядок выполнения работы

- •3. Содержание отчёта

- •Параметры прочности

- •Сравнительная таблица твердости и прочности материалов

- •Диаграммы растяжения материалов

- •Лабораторная работа №2

- •Микроструктурный анализ сталей и чугунов

- •Цель работы

- •Оснащение

- •1. Общие сведения

- •2. Диаграмма состояния «Fe – c»

- •2.1. Компоненты, фазы и структуры в системе «Fe – c»

- •2.2. Основные точки и линии на диаграмме состояния «Fe – c»

- •3. Микроструктурный анализ углеродистых сталей

- •4. Микроструктурный анализ чугунов

- •5. Порядок выполнения работы

- •100 % Перлита содержит 0,8 % с,

- •60 % Перлита содержит х % с :

- •Примерное назначение различных марок углеродистой инструментальной стали, гост 1435-88

- •6. Содержание отчета

- •Лабораторная работа №3 Получение литых заготовок

- •1. Общие сведения

- •1.1. Получение отливок в песчано-глинистых формах

- •1.2. Литье в металлические формы

- •1.2.1. Центробежное литьё

- •1.2.2. Литьё в кокиль

- •2. Порядок проведения работы

- •3. Содержание отчета

- •Лабораторная работа №4 Обработка металлов резанием

- •1. Общие сведения

- •2. Обработка на токарных станках

- •3. Обработка на сверлильных и расточных станках

- •4. Обработка на фрезерных станках

- •5. Порядок выполнения работы

- •6. Содержание отчета

- •Материаловедение. Технология конструкционных материалов

- •260700 Технология и проектирование текстильных изделий

- •153000 Г. Иваново, пр. Ф.Энгельса, 21

6. Содержание отчета

1. Название и цель лабораторной работы.

2. Оснащение.

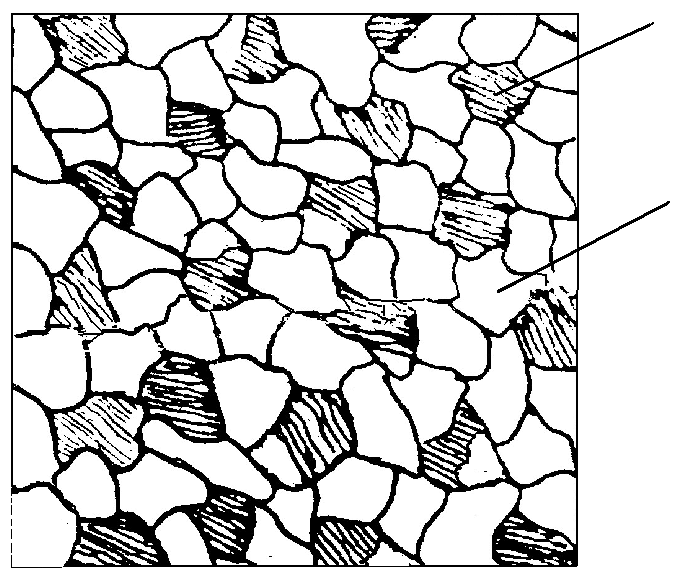

3. Схемы микроструктур сталей (6 образцов) с указанием структурных составляющих, содержания углерода, марки стали (ГОСТ1050-88, ГОСТ 380-88, ГОСТ 1435-88) и механических свойств.

4. Схемы микроструктур чугунов (6 образцов) с указанием структурных составляющих, содержания связанного углерода, марки и механических свойств.

Пример оформления схемы микроструктуры

Перлит

40%

Перлит

40%

Феррит 60%

Рис.

1. Микроструктура доэвтектоидной

феррито-перлитной конструкционной

стали, С = 0,32 %. Возможные марки: сталь

30 ГОСТ1050-88, СТ5

ГОСТ 380-88;

B

= 550 Н/мм2;

0,2

= 230 Н/мм2;

![]() =

23

%; HB

170; КС = 0,37 МДж/м2;

ψ

= 52 %

=

23

%; HB

170; КС = 0,37 МДж/м2;

ψ

= 52 %

Лабораторная работа №3 Получение литых заготовок

Цель работы

Ознакомиться с изготовлением отливок в песчано-глинистые и металлические формы.

Оснащение:

Чертёж детали.

Модель изделия и модель литниковой системы.

Муфельная электропечь сопротивления.

Стержневой ящик.

Парные опоки.

Формовочные материалы (песок, глина, опилки, припылы и др.).

7. Разъемный кокиль.

8. Машина центробежного литья.

1. Общие сведения

1.1. Получение отливок в песчано-глинистых формах

Технологический процесс получения отливок в песчано-глинистые формы можно представить следующим образом. По чертежу детали разрабатывают чертёж элементов литейной формы и чертёж отливки. При изготовлении несложных отливок чертёж отливки и литейной формы делают совмещённым. По нему изготавливают модельный комплект, куда входят модель детали, стержневой ящик и модели литниковой системы. По моделям детали и литниковой системы из формовочной смеси изготовляют литейную форму, а из стержневой смеси – стержни, конфигурация которых соответствует внутренним полостям детали. Для повышения прочности стержней их сушат в сушильных печах. Изготовленную форму раскрывают, извлекают из обеих полуформ половинки модели детали и модели литниковой системы, покрывают полость формы припылами или красками, устанавливают в форму стержень и вновь ее собирают. Затем в форму заливают расплавленный металл. После затвердевания металла в форме образуется отливка, которую выбивают из формы. Готовую отливку освобождают от пригоревшей формовочной смеси, удаляют литниковую систему, выбивают стержень и отправляют на механическую обработку.

Основой для разработки технологического процесса изготовления отливки является чертеж детали. На копии чертежа детали в соответствии с ГОСТ 3.1125-88 (взамен устаревшего ГОСТ 2.423-73) наносят технологические указания, необходимые для изготовления модельного комплекта, формы и стержня, и получают чертеж элементов литейной формы.

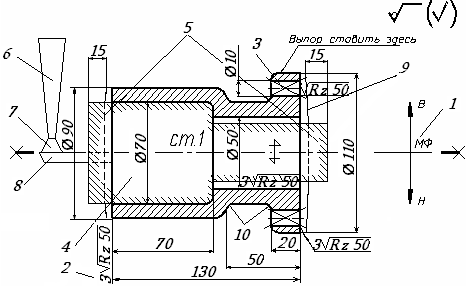

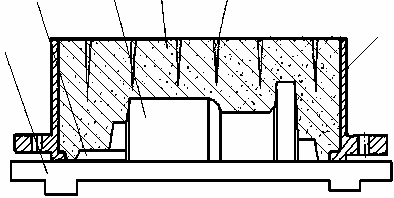

На

рис. 3.1 в качестве примера приведен эскиз

детали. Поверхности детали, подвергающиеся

механической обработке, условно

обозначены знаком

![]() .

Остальные

поверхности механической обработке не

подлежат, на что указывает знак

.

Остальные

поверхности механической обработке не

подлежат, на что указывает знак

![]() в правом верхнем углу эскиза.

в правом верхнем углу эскиза.

«Ступица»

СЧ 20 ГОСТ 1412

Рис. 3.1. Чертёж детали «Ступица»

«Ступица»

СЧ 20 ГОСТ 1412

Формовочные

уклоны 30

Усадка 1%

Рис. 3.2. Чертёж элементов литейной формы с модельно-литейными указаниями

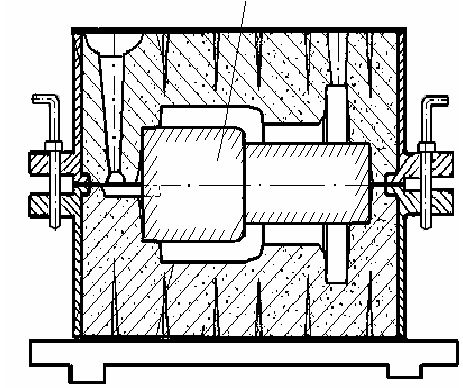

При разработке чертежа (эскиза) "Элементы литейной формы" детали формы обозначают условно (рис. 3.2).

1. Разъем

модели

и формы

показывают

отрезком или ломаной сплошной линией,

заканчивающейся знаком «![]() »,

над

которым указывают буквенное обозначение

разъема 1

– "МФ",

что означает: М

– разъём модели, а Ф

– разъём формы.

»,

над

которым указывают буквенное обозначение

разъема 1

– "МФ",

что означает: М

– разъём модели, а Ф

– разъём формы.

Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной линии разъема.

Положение отливки в форме при заливке обозначают буквами В (верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы.

Припуски на механическую обработку изображают сплошной тонкой линией у поверхностей 9, где указан знак обработки (допускается выполнять линию припуска красным карандашом). Величину припуска 2 проставляют перед знаком шероховатости.

Припуск на механическую обработку – это слой металла, удаляемый в процессе механической обработки отливки с ее обрабатываемых поверхностей для обеспечения геометрической точности и качества поверхности детали. Величина припуска зависит от материала и размеров отливки, ее положения в форме и регламентируется соответствующим ГОСТом. Для мелких отливок припуск может быть в пределах 2...5 мм.

Отверстия, впадины и т. п., не выполняемые при изготовлении отливки детали зачеркивают сплошной тонкой линией 3, которую допускается выполнять красным карандашом.

4. Стержни, их знаки изображают сплошной тонкой линией, которую допускается выполнять синим цветом, а также обозначают буквами "cm." и порядковыми номерами, например, cm.1 (см. рис. 3.2). Стержни 4 в разрезе штрихуют только у контурных линий. Размеры знаков 5 стержней и зазоры между знаками стержней и модели принимают по ГОСТ 3606-80.

Стержни соответствуют конфигурации внутренней полости отливки.

Отверстия деталей диаметром менее 20 мм обычно в литье не выполняются, а изготовляются механической обработкой.

5. Литниковую систему и прибыли – каналы, питающие форму расплавленным металлом (стояк 6, шлакоуловитель 7, питатели 8, выпор), вычерчивают тонкими линиями в поле чертежа, которые допускается выполнять красным цветом (см. рис. 3.2). Геометрические размеры элементов литниковой системы определяются из отдельных расчётов.

6. Формовочные уклоны служат для облегчения выемки модели из формы без ее разрушения (см. рис. 3.2). Величина уклона зависит от материала модели и высоты боковой поверхности и может составлять 0,5...3°. Величину уклона указывают рядом в поле чертежа детали.

7. Усадка. Модели и стержневые ящики должны быть больше соответствующих размеров отливки на величину усадки металла. Усадка серого чугуна составляет 1 %, стали – 2 %, цветных сплавов – 1,5...2 %. Величину усадки указывают в списке технических требований в поле чертежа детали.

При разработке чертежа (эскиза) " Элементы литейной формы" исходят из условия обеспечения качества отливки и экономичности ее изготовления. Выбирая плоскость разъема, следует помнить, что наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты – газовые раковины и шлаковые включения. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или, по крайней мере, ее базовые поверхности для механической обработки были расположены в одной полуформе.

Чертеж (эскиз) "Элементы литейной формы" служит основой для разработки модельного комплекта: модели и стержневых ящиков.

Модель детали – это приспособление для получения полости, по форме и размерам близкой к конфигурации получаемой отливки. Модели могут быть неразъёмными, разъёмными, могут иметь отделяемые части.

Стержневой ящик – приспособление, служащее для изготовления стержней. Стержневые ящики бывают цельными, разъёмными и вытряхными. Их изготавливают из дерева или металла в зависимости от вида производства. Внутренняя полость стержневого ящика должна полностью соответствовать наружному контуру стержня.

Модели элементов литниковой системы – это приспособления для получения в литейной форме системы каналов, через которые жидкий металл будет заливаться в полость формы.

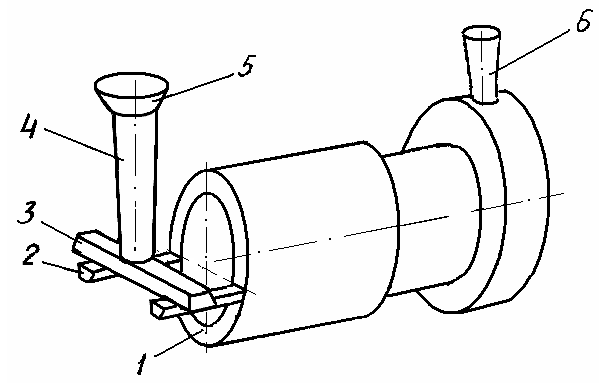

Стояк 1 представляет собой конический стержень, образующий в форме вертикальный канал, по которому металл из литниковой чаши поступает в шлакоуловитель 2, расположенный в верхней половине формы (рис. 3.3).

Fn=…см2

Кол=…шт.

∑Fп=…см2

Fшл=…см2

Кол=…шт.

∑Fшл=…см2

Fст=…см2

Кол=…шт.

∑Fст=…см2

Рис. 3.3. Элементы литниковой системы:

1 – питатели, 2 – шлакоуловитель, 3 – стояк

Шлакоуловитель 2 представляет собой в поперечном сечении трапецию и служит для задержания шлака и неметаллических включений, попавших в стояк.

Питатели 3, расположенные в нижней половине формы, имеют также трапецеидальное сечение и служат для плавного подвода металла в самые тонкие участки отливки непосредственно из шлакоуловителя.

Выпор представляет собой конический стержень, который устанавливается на модели в самой высокой ее части и служит для вывода из формы воздуха, газов, шлака.

Соотношение суммы площадей поперечного сечения стояка, шлакоуловителей и питателей должно отвечать следующей зависимости:

![]() .

.

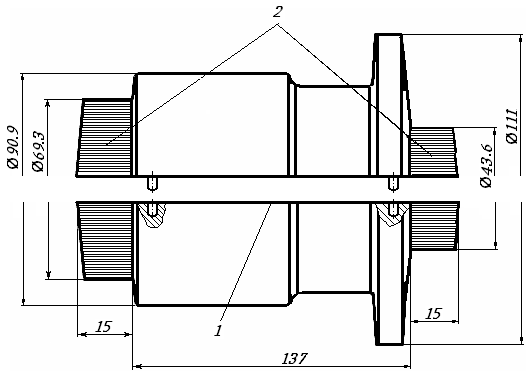

На рис. 3.4 дан эскиз деревянной модели для ручной формовки. Модель имеет разъем 1, стержневые знаки 2 (они окрашены черным цветом), конфигурация которых соответствует конфигурации знаков, указанных на рис. 3.2. На модели предусматривают формовочные уклоны на стенках, перпендикулярных плоскости разъема (определены ГОСТом), и радиусы скруглений в местах сопряжения стенок. Размеры моделей выполняют с учетом припусков на механическую обработку, технологических припусков и усадки сплава, из которого изготавливают отливку (см. рис. 3.2).

Рис. 3.4. Эскиз модели: 1 – плоскость разъема; 2 – стержневые знаки

На рис. 3.5 показан деревянный стержневой ящик, предназначенный для ручного изготовления стержня

а) б)

Рис. 3.5. Стержневой ящик (а) и стержень (б)

Приготовление формовочной и стержневой смесей

Литейные формы изготовляют из формовочных смесей. Основными формовочными материалами являются кварцевый песок и огнеупорная глина, вспомогательными – молотый уголь, древесный пек, опилки и др.

Формовочные смеси подразделяются на единые, облицовочные, наполнительные, стержневые. Облицовочные смеси приготовляются только из свежих материалов и применяются для изготовления высококачественных отливок (например, художественных). Наполнительные смеси имеют грубый зерновой состав для большей газопроницаемости.

В состав всех единых формовочных смесей вводят отработанную формовочную смесь в количестве 70...90 % в зависимости от вида литья.

Все формовочные смеси должны обладать комплексом специальных свойств: пластичностью, прочностью, газопроницаемостью, податливостью, огнеупорностью.

Свойства формовочных смесей определяются влажностью, содержанием глины (ее общее содержание не должно превышать 10%), величиной и формой зерен песка. Влажность формовочных смесей должна быть в пределах 5 % к общей массе сухих материалов.

Процесс приготовления формовочных смесей сводится к перемешиванию подготовленных составляющих смеси в бегунах или специальных смесителях. Компоненты смеси перемешиваются вначале в сухом состоянии, а затем при добавлении воды.

Готовая формовочная смесь из бегунов поступает в отстойники, из них в разрыхлитель и оттуда к месту изготовления форм.

Стержневые смеси приготавливаются аналогичным способом, но должны обладать более высокой прочностью, огнеупорностью и газопроницаемостью, лучшей податливостью и выбиваемостью, что обеспечивается специальными добавками (опилки, торф и др.).

Изготовление стержней

Процесс изготовления стержней состоит из следующих операций: формовка сырого стержня, сушка, отделка и окраска сухого стержня.

При ручном изготовлении стержня внутреннюю полость стержневого ящика смазывают керосином или машинным маслом, наполняют стержневой смесью и уплотняют, металлической иглой делают вентиляционный канал и извлекают стержень из ящика. Готовый стержень устанавливают на сушильную плиту и отправляют в сушильную печь, где производится сушка при температуре 350…400° С. Тонкие, ажурные стержни для повышения прочности армируют проволокой.

Изготовление литейной формы

По степени механизации различают ручную и машинную формовку. Ручная формовка применяется для получения небольших партий отливок в условиях единичного производства.

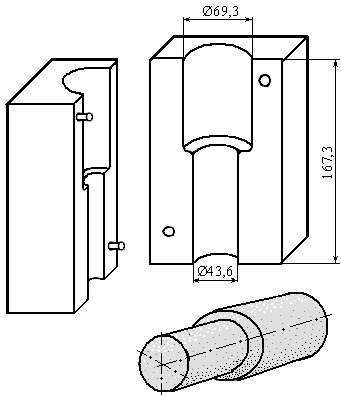

Наиболее распространённым способом изготовления литейных форм является формовка в парных опоках по разъемным моделям. Опоки представляют собой металлические рамки, в которых изготавливают литейные формы. Изготовление литейной формы производится в следующей последовательности (рис. 3.6). На подмодельную плиту устанавливают нижнюю половину модели, модели питателей и опоку, в которую засыпают формовочную смесь и уплотняют (рис. 3.6, а). Опоку поворачивают на 180° и устанавливают вторую половину модели, модели шлакоуловителя, стояка и выпора. По центрирующим штырям устанавливают верхнюю опоку, засыпают в неё формовочную смесь и уплотняют (рис. 3.6, б). После извлечения моделей стояка и выпора форму раскрывают. Из полуформ извлекают модели изделия, модели шлакоуловителя и питателей, в нижнюю полуформу устанавливают стержень и накрывают нижнюю половину формы верхней (рис. 3.6, в).

После заливки жидкого металла и его затвердевания литейную форму разрушают и извлекают готовую отливку (рис. 3.7).

Готовые отливки после отделения литников, выпора и очистки подвергаются контролю с целью выявления дефектов отливки и установления причин их образования. Видами брака отливок считаются: шлаковые и усадочные раковины, трещины, непроливы, заливы в плоскости разъема, коробление, искажение размеров и веса, газовая пористость.

2 3 4 5

6

6

1

8 9 10 11 12 13

7

а)

в)

б)

14

Рис. 3.6. Этапы формовки: а – нижней опоки: б – верхней опоки; в – форма в сборе;

1 – подмодельная плита; 2 – питатель, 3 – нижняя полумодель; 4 – формовочная смесь; 5 – вентиляционные наколы; 6 – нижняя опока; 7 – центрирующие штыри; 8 – модель шлакоуловителя; 9 – модель стояка; 10 – литниковая чаша; 11 – верхняя полумодель; 12 – модель выпора; 13 – верхняя опока; 14 – стержень

Рис. 3.7. Готовая отливка с литниковой системой:1 – отливка; 2 – питатели; 3 – шлакоуловитель; 4 – стояк; 5 – литниковая чаша; 6 – выпор