методички / 4012 ЭИ

.pdfПРАКТИЧЕСКАЯ РАБОТА № 2

СТРУКТУРА ДЕПО ДЛЯ РЕМОНТА ПАССАЖИРСКИХ ВАГОНОВ (4 часа)

Цель работы: ознакомиться со структурой депо для ремонта пассажирских вагонов, назначением основных и вспомогательных участков депо, изучить взаимодействие основных участков депо.

Краткие теоретические сведения

Депо для ремонта пассажирских вагонов предназначены для выполнения текущего, деповского и капитального видов ремонта. Основные и вспомогательные участки и отделения обычно размещаются в главном корпусе депо, план которого определяется схемой вагоносборочного участка (сквозной, тупиковой). К вагоносборочному участку привязаны основные производственные участки, расположение которых соответствует принципу узлового метода ремонта вагонов. Вспомогательные участки часто размещаются по обе стороны вагоносборочного участка.

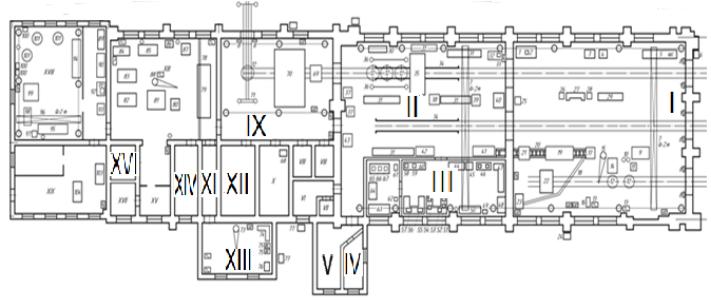

Схема вагоносборочного участка во многом определяется запроектированной производственной мощностью депо и географическими условиями (наличием поблизости с депо населенных пунктов, водоемов). Например, схема вагоносборочного участка ЛВЧД-7 (депо Самара) относится к тупиковому типу, т.е. вагоны после наружной очистки подаются в вагоносборочный участок ангарного типа, где с ними выполняются необходимые ремонтные операции. После выполнения которых, вагон поступает на исходную позицию (т.е. вход и выход в ангар депо совмещен). Преимущество такой схемы (тупикового типа) заключается в том, что депо занимает сравнительно небольшую площадь. К недостаткам следует отнести большие пробеги вагонов при выполнении маневровой работы. На рис. 3 приведена схема депо по ремонту пассажирских вагонов. Схема вагоносборочного участка – сквозного типа, метод ремонта – поточный [4].

Основной принцип построения схемы главного корпуса – кратчайшие пути и возможность механизации транспортировки узлов из сборочного участка в специализированные участки по ремонту узлов. Специализированные участки часто размещаются с обеих сторон вагоносборочного участка [1,2].

Главное отличие депо по ремонту пассажирских вагонов от грузовых заключается в выполняемых видах работ и соответствующих участков или отделений для их выполнения. Приведем некоторые виды работ и отделений, существующие в пассажирском депо и отсутствующие в грузовом:

очистка, испытание, ремонт гидравлических гасителей колебаний – отделение по ремонту гидравлических гасителей колебаний, которое расположено в тележечном участке (гасители колебаний предназначены для уменьшения амплитуд колебаний пассажирских вагонов, принцип действия которых основан на перетекании жидкости из одной полости в другую);

11

12

Рис. 3. Схема депо по ремонту пассажирских вагонов: I – вагоносборочный участок; II – слесарно-комплектовочный участок, III – отделение ремонта гидрогасителей; IV – тележечный участок; V – колесно-роликовый участок; VI – участок по ремонту электрического и холодильного оборудования;

VII – инструментальный участок; VIII – деревообделочный участок; IX – контрольный пункт автосцепки; X – механический участок; XI – кузнечный участок; XII – электросварочное отделение; XIII – участок ремонта систем отопления и вентиляции; XIV – участок ремонта деповского оборудования; XV – автотормозной контрольный пункт; XVI – участок ремонта и зарядки электрокар; XVII – участок полимерных изделий; XVIII – отделение зарядки огнетушителей;

XIX – вентиляционное отделение; XX – компрессорное отделение; XXI – кладовая огнеопасных материалов; XXII– краскоприготовительное отделение с

лабораторией; XXIII – служебно-бытовые помещения; XXIV– малярное отделение; XXV – привод тягового конвейера

очистка, испытание приводов генераторов (с креплением на торцевой шейке оси, и на средней части оси и др.) – редукторное отделение, которое входит в состав колесно-роликового участка (электропитание во время движения поезда осуществляется от подвагонного генератора, приводимого во вращение от колесной пары);

проверка, заправка электролита, очистка корпусов аккумуляторных батарей – отделение по ремонту аккумуляторных батарей, которое находится на участке ремонта электрооборудования (во время остановки поезда электропитание вагона обеспечивается от аккумуляторных батарей);

подготовка системы отопления к зиме (промывка труб под давлением 0,2–0,3

МПа), установка резиновых прокладок на фланцевых соединениях труб, заварка трещин в котле и т.д.; ремонт унитазов, кипятильников, вентилей, умывальных чаш – участок по ремонту систем отопления и водоснабжения;

очистка, ремонт, фильтров кондиционеров – отделение по ремонту вентиляции;ремонт дверей и окон – деревообделочный участок [5].

Таким образом, на каждую систему жизнеобеспечения пассажирского вагона предусмотрено специальное отделение (помещение для выполнения определенного вида работ).

Взаимосвязь спецучастков с вагоносборочным участком пассажирского депо аналогична с грузовым. Так, трансбордерные тележки служат для перемещения тележек из вагоносборочного в тележечный участок; тоннельные пути – для транспортировки отремонтированных колесных пар в тележечный участок; деповские пути и поворотные круги – для перемещения колесной пары внутри колесного отделения; электрокары – для перемещения более мелких деталей.

Порядок выполнения работы

1.Ознакомиться со структурой депо для ремонта пассажирских вагонов по приведенной схеме и теоретической части, назначением основных и вспомогательных участков депо, изучить взаимодействие основных участков депо.

2.Изобразить схему депо по ремонту пассажирских вагонов (тип депо задан вариантом). Подписать названия основных и вспомогательных участков депо. Показать взаимодействие основных участков депо. Указать направление перемещения вагонов по ремонтным позициям. Указать схематично оборудование для подъемки кузова вагона, оборудование для перемещения узлов, снятых с вагона в ремонтные участки. Выполнить индивидуальное задание в соответствии с вариантом.

3.Ответить на контрольные вопросы.

4.Оформить отчет.

Содержание отчета

По результатам проведенной работы составляется отчет в письменной форме или в машинописном тексте. Отчет должен содержать: название работы; цель работы; ответы на контрольные вопросы; далее необходимо изобразить схему депо по индивидуальному заданию (табл. 3). Схему депо достаточно выполнить в разрезе Б–Б, аналогично рис. 3.

13

Таблица 3

Исходные данные для выполнения индивидуального задания

№ |

Изобразите схему депо |

Исходные данные |

|

п/п |

по ремонту |

||

|

|||

1 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

2 |

купейных вагонов |

nпл=2, кв=1, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

3 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

4 |

купейных вагонов |

nпл=2, кв=1, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

5 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

6 |

купейных вагонов |

nпл=3, кв=1, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

7 |

плацкартных вагонов |

nпл=2, кв=1, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

8 |

купейных вагонов |

nпл=2, кв=1, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

9 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=6, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

10 |

купейных вагонов |

nпл=2, кв=1, nпоз=6, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

11 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=6, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

12 |

купейных вагонов |

nпл=2, кв=1, nпоз=6, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

13 |

плацкартных вагонов |

nпл=3, кв=1, nпоз=7, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

14 |

купейных вагонов |

nпл=3, кв=1, nпоз=7, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

15 |

плацкартных вагонов |

nпл=2, кв=1, nпоз=7, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

16 |

купейных вагонов |

nпл=2, кв=1, nпоз=7, * позиция выкатки тележки = 1; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

17 |

плацкартных вагонов |

nпл=3, кв=2, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

18 |

купейных вагонов |

nпл=2, кв=2, nпоз=6, * позиция выкатки тележки =2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

19 |

плацкартных вагонов |

nпл=3, кв=2, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

20 |

купейных вагонов |

nпл=2, кв=2, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

21 |

плацкартных вагонов |

nпл=3, кв=2, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

22 |

купейных вагонов |

nпл=3, кв=2, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

23 |

плацкартных вагонов |

nпл=2, кв=2, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

24 |

купейных вагонов |

nпл=2, кв=2, nпоз=7, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 1 |

|||

|

|

||

25 |

плацкартных вагонов |

nпл=2, кв=1, nпоз=6, * позиция выкатки тележки = 2; количество |

|

позиций малярного отделения = 2 |

|||

|

|

||

* где |

nпл – количество поточных |

линий, |

|

|

кв – количество объектов на ремонтной позиции, |

||

|

nпоз – количество ремонтных позиций на поточной линии. |

||

|

|

14 |

|

Контрольные вопросы

1.Какие виды ремонта производят в депо по ремонту пассажирских вагонов?

2.На какие три вида делятся все участки и отделения депо по характеру производства?

3.Как осуществляется взаимодействие основных участков?

4.В чем заключаются отличия и сходства депо по ремонту грузовых и пассажирских вагонов?

ПРАКТИЧЕСКАЯ РАБОТА № 3

СТРУКТУРА ВАГОННО-КОЛЕСНОЙ МАСТЕРСКОЙ (ВКМ) (4 часа)

Цель работы: ознакомиться с планировкой основных цехов вагонно-колесной мастерской, размещением оборудования, принципами взаимодействия основных цехов при выполнении технологического процесса ремонта колесных пар.

Краткие теоретические сведения

Вагонно-колесные мастерские — подразделение вагонного депо или самостоятельное предприятие, обеспечивающее ремонт колесных пар со сменой элементов (капитальный ремонт) и ревизией букс с роликовыми подшипниками (средний ремонт). Вагонно-колесные мастерские имеют колесный парк, площадку для осмотра и приемки отремонтированных колесных пар, отделение для обмывки (очистки) колесных пар, прессовое, колесотокарное, электросварочное отделения и цех роликовых подшипников. Вагонно-колесные мастерские могут иметь ремонтно-механическое и инструментальное отделения [5].

Вагонно-колесные мастерские предназначены для: хранения колесных пар и их элементов; ремонта и формирования колесных пар (капитального ремонта); полного и обыкновенного освидетельствования колесных пар с роликовыми подшипниками (среднего ремонта); ремонта буксового узла с роликовыми подшипниками.

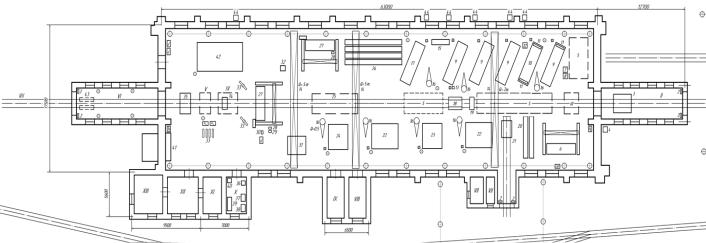

Вагонно-колесные мастерские как правило состоят из двух основных цехов: колесно-роликового цеха и колесно-прессового цеха (рис.4 и рис.5). К основным участкам и отделениям колесно-роликового цеха относятся: I – участок демонтажа буксового узла, II – участок монтажа буксового узла, III – комплектовочное отделение, IV – малярное отделение, V – кладовая подшипников, VI – участок восстановления корпусов букс, VII – станочный участок, VIII – кладовая запчастей. К основным участкам и отделениям колесно-прессового цеха относятся: I – парк прибытия колесных пар, II – моечное отделение, III – площадка входного контроля колесных пар, IV – пост выходного контроля колесных пар, V – площадка для приемки колесных пар, VI – участок накопления отремонтированных колесных пар, VII лаборатория НК, VIII – кладовая инструмента, IX – заточное отделение, X – диспетчерская.

15

Рис. 4. Схема колесно-роликового цеха ВКМ

|

|

|

Таблица 4 |

|

Перечень основных участков и отделений колесно-роликового цеха ВКМ |

||

|

|

|

|

I |

Участок демонтажа буксового узла |

XI |

Кладовая подшипников |

|

|

|

|

II |

Участок монтажа буксового узла |

XII |

Участок восстановления корпусов букс |

|

|

|

|

III |

Комплектовочное отделение |

XIII |

Станочный участок |

|

|

|

|

IV |

Комната мастера |

XIV |

Помещение ремонтного персонала |

|

|

|

|

IX |

Малярное отделение |

XVI |

Кладовая запчастей |

|

|

|

|

Перечень выполняемых работ по ремонту колесных пар и их деталей:

1)подготовка колесных пар;

2)обмывка колесной пары в сборе;

3)снятие буксового узла с колесной пары;

4)обмывка колесной пары без буксового узла – снятие внутренних лабиринтных

колец;

5)дефектоскопия колесной пары;

6)распрессовка колесной пары;

7)ремонт оси и цельнокатаного колеса;

8)приемка оси и цельнокатаного колеса;

9)запрессовка колес на ось;

10)приемка и дефектоскопия колесной пары;

11)обточка колесной пары;

12)клеймение колесной пары;

13)монтаж: монтаж буксового узла на колесную пару, окраска колесной пары, приемка готовой колесной пары;

14)демонтаж буксового узла;

15)хранение колесных пар;

16

15)ремонт подшипников;

16)комплектовка подшипников.

Рис. 5. Схема колесно-прессового цеха ВКМ

|

|

|

Таблица 5 |

|

|

Перечень основных участков и отделений колесно-прессового цеха ВКМ |

|||

|

|

|

|

|

I |

Парк прибытия колесных пар |

VIII |

Кабинет мастера НК |

|

|

|

|

|

|

II |

Моечное отделение |

IX |

Кладовая инструмента |

|

|

|

|

|

|

III |

Площадка входного контроля колесных пар |

X |

Заточное отделение |

|

|

|

|

|

|

IV |

Пост выходного контроля колесных пар |

XI |

Кабинет мастеров |

|

|

|

|

|

|

V |

Площадка для приемки колесных пар |

XII |

Кабинет оператора |

|

|

|

|

|

|

VI |

Участок накопления отремонтированных колесных пар |

|

|

|

|

|

|

|

|

Порядок выполнения работы

1.Ознакомиться с планом вагонно-колесной мастерской и основными выполняемыми технологическими операциями.

2.Выполнить выданное преподавателем индивидуальное задание, приведенное в практической работе.

3.Ответить на контрольные вопросы.

4.Оформить отчет.

Содержание отчета

По результатам проведенной работы составляется отчет в письменной форме или в машинописном тексте. Отчет должен содержать: название работы, цель работы, выполненное индивидуальное задание по исходным данным таблицы 6, ответы на контрольные вопросы.

17

|

Таблица 6 |

|

Исходные данные для выполнения индивидуального задания |

|

|

№ |

Индивидуальные задания |

варианта |

|

|

|

1 |

Изобразите схему колесно-роликового цеха ВКМ. Подпишите названия основных и |

|

вспомогательных участков. Покажите взаимодействие основных участков колесно- |

|

роликового цеха ВКМ. Укажите схематично очередность прохождения колесной парой |

|

технологических операций. Выпишите технологические операции, проводимые в колесно- |

|

роликовом цехе ВКМ |

|

|

2 |

Изобразите схему колесно-прессового цеха ВКМ. Подпишите названия основных и |

|

вспомогательных участков. Покажите взаимодействие основных участков колесно- |

|

прессового цеха ВКМ. Укажите схематично очередность прохождения колесной парой |

|

технологических операций. Выпишите технологические операции, проводимые в колесно- |

|

прессовом цехе ВКМ |

|

|

Контрольные вопросы

1.Какие виды ремонта колесных пар производит ВКМ?

2.При каком виде ремонта производиться смена колес у колесной пары?

3.В какую отчетно-учетную форму (журнал) записывают выходные параметры колесной пары после проведения монтажа буксового узла?

4.Перечислите основные участки вагонно-колесной мастерской.

5.Какую операцию необходимо выполнить для признания пригодности колесной пары к эксплуатации после проведения монтажа буксового узла?

6.Из каких деталей состоит роликовый цилиндрический подшипник?

7.Какие виды подшипников эксплуатируются на данный момент на сети железных дорог РФ?

ПРАКТИЧЕСКАЯ РАБОТА № 4

СТРУКТУРА КОЛЕСНО-РОЛИКОВЫХ УЧАСТКОВ ГРУЗОВОГО И ПАССАЖИРСКОГО РЕМОНТНЫХ ДЕПО (4 часа)

Цель работы: ознакомиться с планировкой колесно-роликовых участков пассажирского и грузового ремонтных депо, размещением оборудования, организации операций при выполнении технологического процесса ремонта колесных пар.

Краткие теоретические сведения

Структура колесно-роликового участка пассажирского и грузового ремонтного депо

Для ремонта колесных пар на железнодорожных предприятиях созданы колеснороликовые цеха (рис. 6, 7). Колесно-роликовый цех предназначен для ремонта колесных пар типа РУ-1-957 и РУ-1Ш-957.

18

Колесно-роликовый цех обеспечивает ремонт колесных пар:

-на программу деповского ремонта;

-на объем работ по текущему оценочному ремонту;

-по плану пассажирской службы по ремонту колесных пар для других предприятий. Участок выполняет следующие виды работ:

-обточка поверхности катания колесных пар;

-демонтаж и монтаж букс с роликовыми подшипниками на горячей и холодной посадке без снятия внутренних колец;

-демонтаж и монтаж букс с роликовыми подшипниками на горячей и холодной посадке со снятием внутренних и лабиринтных колец;

-полная и промежуточная ревизия роликовых букс (пассажирское депо), средний и текущий ремонт (грузовое депо);

-ремонт роликовых подшипников;

-подготовка букс под установку датчиков контроля нагрева роликовых букс;

-обмывка колесных пар, деталей буксового узла, подшипников, корпусов букс;

-дефектоскопия колесных пар, подшипников, деталей буксового узла.

Помещение колесно-роликового цеха как правило примыкает к вагоносборочному цеху или тележечному, в некоторых случаях возможны оба варианта.

Цех разделяется на следующие отделения и участки:

-колесно-токарное отделение с демонтажной площадкой для демонтажа букс и роликовых подшипников, обмывки колесных пар, корпусов букс, подшипников и деталей буксового узла;

-участок для дефектоскопии осей колесных пар;

-отделение роликовых подшипников;

-предмонтажное отделение для отстоя колесных пар перед монтажом и окраски колесных пар; на этой же площади размещен участок по подготовке букс к монтажу;

-монтажное отделение для монтажа роликовых букс;

-колесный парк.

Колесный парк предназначен для:

-хранения отремонтированных колесных пар, колесных пар ожидающих ремонта или отправки на завод для смены элементов;

-разгрузки, осмотра и предварительного определения объема ремонта неисправных колесных пар поступивших с линии; оформление приходного листка ВУ-51;

-структурные подразделения.

Колесный парк состоит из рабочего парка и парка готовой продукции. Парк готовой продукции служит для хранения отремонтированных и исправных колесных пар, а рабочий парк предназначен для хранения ожидающих ремонта колесных пар, рассортированных по типам осей.

19

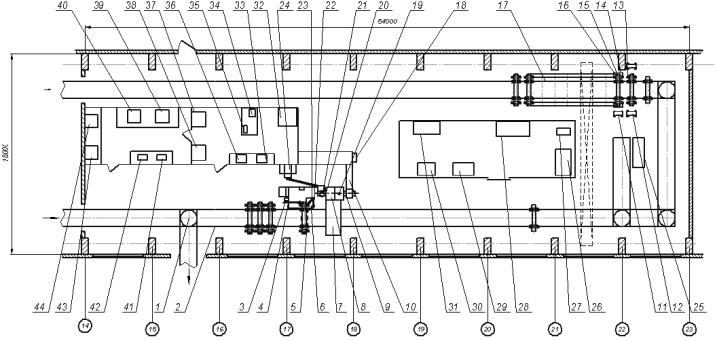

Отделение роликовых подшипников состоит из двух участков: участка по ремонту подшипников и комплектовочного участка. Участок по ремонту подшипников предназначен для протирки и хранения подшипников, поступивших после обмывки по лотку через окно из колесно-токарного отделения, дефектоскопирования роликов, ремонта и подбора роликов, передачи промытых подшипников по лотку через окно в комплектовочное отделение. Он размещен в изолированном помещении, имеет смежное помещение с комплектовочным участком. Комплектовочный участок предназначен для осмотра, измерения осевых и радиальных зазоров подшипников, измерения диаметров внутренних колец подшипников, дефектоскопии полиамидных сепараторов, смазывания блоков подшипников, передачи скомплектованных подшипников по лотку в монтажное отделение, хранение неснижаемого запаса подшипников [1,2,5].

Рис. 6. Схема колесно-роликового участка депо по ремонту пассажирских вагонов: 1 – подъемноповоротное устройство; 2 – наклонный путь; 3 – гидропресс для снятия переднего подшипника;

4 – гайковерт; 5 – приспособление для выталкивания переднего подшипника; 6 – демонтажный стенд; 7 – моечная машина для обмывки колесных пар; 8 – моечная машина для букс; 9 – толкатели;

10 – конвейер для транспортировки букс в монтажный участок; 11 – установка монтажа буксовых узлов методом холодной напрессовки; 12 – установка для заправки букс консистентной смазкой;

13 – тележка; 14 – запрессовочный пресс; 15 – инерционный ключ; 16 – гайковерт; 17 – монтажный рельсовый путь; 18 – склиз; 19 – механизм для очистки корпусов букс; 20 – шагающий конвейер для корпусов букс; 21 – стенд; 22 – инерционный ключ; 23 – кран-укосина; 24 – моечная машина для роликовых подшипников; 25 – колесно-токарные станки; 32 – установка магнитопорошкового контроля свободных колец подшипника; 33 – установка для восстановления колец подшипников; 34 – установка контроля параметров подшипника; 35 – установка для подбора роликов; 36 – автомат зачистки торцов роликов; 37 – прибор для испытания полиамидных сепараторов; 38 – стенд вибродиагностики подшипников качения; 39 – установка для подбора лабиринтных колец; 40 – установка для подбора подшипников; 41 – прибор для измерения посадочного диаметра и геометрии лабиринтного кольца; 42 – автоматическая установка сбора данных информационно-измерительного комплекса; 43 – прибор для измерения посадочного диаметра и геометрии внутреннего кольца подшипника; 44 – прибор для контроля внутреннего диаметра кольца подшипника

20