- •Cодержание

- •1 Изучение поверхностного эффекта 3

- •1 Изучение поверхностного эффекта

- •2 Выбор частоты источника питания для получения максимального электрического и теплового кпд индукционного нагревателя

- •3 Выбор рациональной частоты источника питания для нагрева полых цилиндров наружным индуктором

- •4 Исследование нагрева полого цилиндра внутренним индуктором с сердечником

- •5 Исследование поперечного (краевого) эффекта в загрузке прямоугольного поперечного сечения

- •6 Исследование продольного (концевого) эффекта в цилиндрическом нагревателе

- •7 Проектирование системы для индукционной термообработки цилиндрической детали

- •8 Исследование электродинамических усилий в цилиндрическом индукционном нагревателе

- •9 Проектирование линии индукционного нагрева с несколькими индукторами и частотами питания

- •10 Согласование интегральных параметров индукционного нагревателя одновременного действия с параметрами источника питания

- •11 Проектирование индукционного нагревателя стальной заготовки квадратного сечения

- •12 Моделирование процесса непрерывного нагрева цилиндрической и плоской поверхности (сканирование)

- •13 Индукционный нагрев плоских изделий в поперечном магнитном поле

- •14 Моделирование комбинированного нагрева индукционным и печным методом

- •Список использованных источников

8 Исследование электродинамических усилий в цилиндрическом индукционном нагревателе

Цель: Исследовать влияние электродинамических усилий на заготовку при выходе из индуктора.

Составим модель цилиндрического индуктора, через который проходят заготовки.

Таблица 14 – Параметры индукционной системы

|

Индуктор |

Zin., см |

R1, см |

l1, см |

W, витков |

Трубкаd×A×T, см |

1, Ом см |

||||||||||||||||

|

20 |

18 |

130 |

91 |

0,4×1,2×2 |

2×10– 6 |

|||||||||||||||||

|

Магнито-провод |

dm.y., см |

lm.y., см |

lof., см |

Rm.y.,см |

nel. |

m.y. |

||||||||||||||||

|

5 |

145 |

-10 |

21 |

5 |

100 |

|||||||||||||||||

|

Тепло-изоляция |

Zin., см |

lins, см |

Layer 1 |

Layer 2 |

||||||||||||||||||

|

dins., см |

Материал |

dins., см |

Материал |

|||||||||||||||||||

|

20 |

130 |

1 |

Magnesit |

0,8 |

Glass wool |

|||||||||||||||||

|

Заготовка |

Zin., см |

Rint., см |

l2, см |

dlayer, см |

Tinit., °C |

Материал |

nL, |

nR, |

||||||||||||||

|

120 |

0 |

30 |

15 |

20 |

0,4%СSteel |

40 |

50 |

|||||||||||||||

|

Процесс |

, с |

Tmed, °C |

f, Гц |

U, В |

C, мкФ |

Охлаждение |

||||||||||||||||

|

Simultan. |

1 |

20 |

50 |

380 |

34 000 |

Natural |

||||||||||||||||

Рисунок 28 – Индукционная система нагрева заготовок

Рассмотрим последнюю заготовку в индукторе, оценим влияние электродинамических усилий.

Зная зависимость реактивной мощности от координаты, можно определить силы, действующие на отдельные слитки или на участки индуктирующей катушки по формуле

где

– приращение реактивной мощности

индуктора при малом виртуальном

перемещении

– приращение реактивной мощности

индуктора при малом виртуальном

перемещении

,

f

– частота тока. Таким образом определим

аксиальную силу(вдоль оси Zв

данном случае).

,

f

– частота тока. Таким образом определим

аксиальную силу(вдоль оси Zв

данном случае).

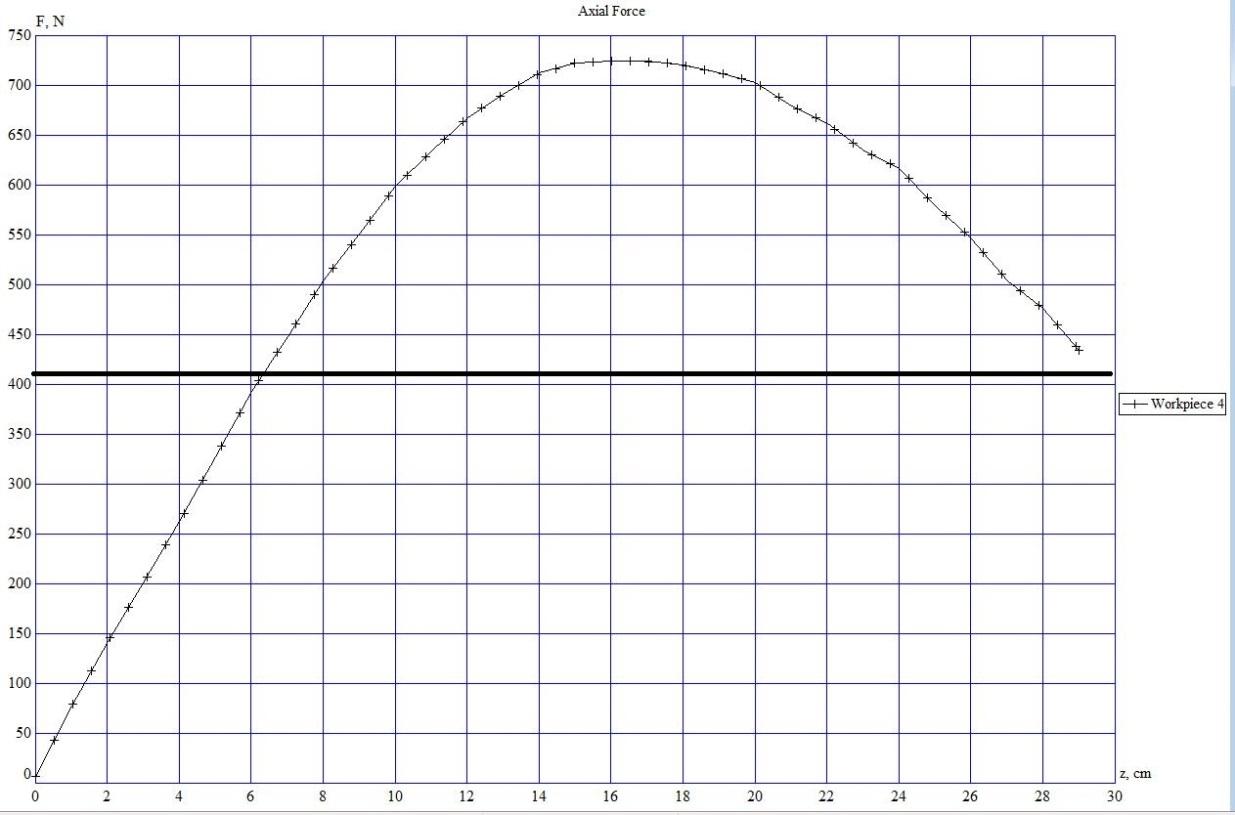

Рисунок 29 – ЭДУ действующее на 4ую заготовку

При расчёте электродинамических усилий в программе 2DELTAзададим минимальный коэффициент трения скольжения по стальному желобу Kтр =0,25. Получим график ЭДУ вдоль оси Z (рисунок 29). Также рассчитаем силу трения заготовки о поверхность желоба, по которому она перемещается, по формуле:

При Z = 6 см ЭДУ становится равным силе трения, возможно перемещение заготовки. Это приведет к самопроизвольной разгрузке индуктора.

9 Проектирование линии индукционного нагрева с несколькими индукторами и частотами питания

Цель: Составить модель цилиндрической индукционной системы для непрерывного нагрева сплошного цилиндрического тела из магнитной стали диаметром 10 см и длиной 50 см, движущегося со скоростью 2,5 см/счерез восемь одинаковых нагревателей, находящихся на расстоянии 15 см друг от друга. Температура нагрева 1100Сс допустимым перепадом по сечению ±50 С

Таблица 15 – Параметры индукционной системы

|

Заготовка |

RInt., см |

RExt., см |

l2, см |

Материал |

T, °C |

||

|

0 |

5 |

50 |

0.4 % Steelanneal |

20 |

|||

|

Индуктор |

R1, см |

W1 |

l1, см |

ТрубкаT×A×d, см |

|

||

|

6,5 |

46 |

50 |

1×1×0,15 |

0,8 |

|||

|

Теплоизоляция |

Refractory concretedlayer= 1,0 см |

||||||

|

Стадии процесса |

f, Гц |

Uind, В |

Время, с |

Условия |

Стадия |

Tmed., °C |

|

|

1000 |

750 |

20 |

Natural |

1 – heating |

20 |

||

|

|

|

6 |

Natural |

2 – cooling |

20 |

||

|

2400 |

750 |

20 |

Natural |

3 – heating |

20 |

||

|

|

|

6 |

Natural |

4 – cooling |

20 |

||

|

2400 |

750 |

20 |

Natural |

5 – heating |

20 |

||

|

|

|

6 |

Natural |

6 – cooling |

20 |

||

|

2400 |

750 |

20 |

Natural |

7 – heating |

20 |

||

|

|

|

6 |

Natural |

8 – cooling |

20 |

||

|

5000 |

750 |

20 |

Natural |

9 – heating |

20 |

||

|

|

|

50 |

Natural |

10 – cooling |

20 |

||

|

5000 |

750 |

20 |

Natural |

11 – heating |

20 |

||

|

|

|

6 |

Natural |

12 – cooling |

20 |

||

|

5000 |

375 |

20 |

Natural |

13 – heating |

20 |

||

|

|

|

6 |

Natural |

14 – cooling |

20 |

||

|

5000 |

375 |

20 |

Natural |

15 – heating |

20 |

||

Определим интегральные параметры индукторов, запишем их в таблицу 15

Таблица 15 — Интегральные параметры индукторов

|

N |

Ii, А |

Pi, кВт |

Ui, В |

cos i |

Z, Ом |

|

lim |

|

1 |

2442 |

812,3 |

750 |

0,449 |

0,312 |

0,83 |

0,84 |

|

2 |

1281 |

217,7 |

750 |

0,231 |

0,586 |

0,74 |

0,81 |

|

3 |

1255 |

222,1 |

750 |

0,231 |

0,598 |

0,74 |

0,81 |

|

4 |

1248 |

223,6 |

750 |

0,239 |

0,601 |

0,73 |

0,82 |

|

5 |

662 |

94,8 |

750 |

0,191 |

1,133 |

0,61 |

0,83 |

|

6 |

663 |

94,5 |

750 |

0,190 |

1,130 |

0,65 |

0,83 |

|

7 |

331 |

23,6 |

375 |

0,190 |

0,131 |

0,51 |

0,83 |

|

8 |

332 |

23,6 |

375 |

0,190 |

1,130 |

0,56 |

0,82 |

|

Расход электроэнергиина одну заготовку 76,1 кВт*ч |

|||||||

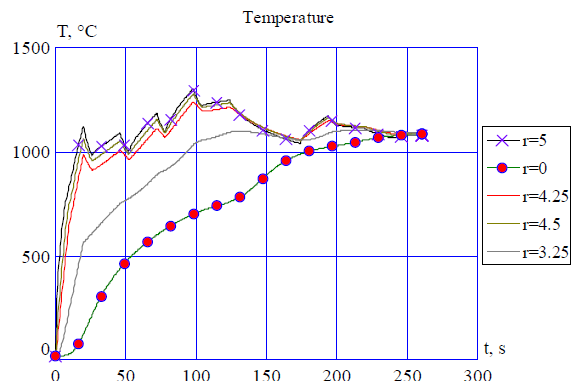

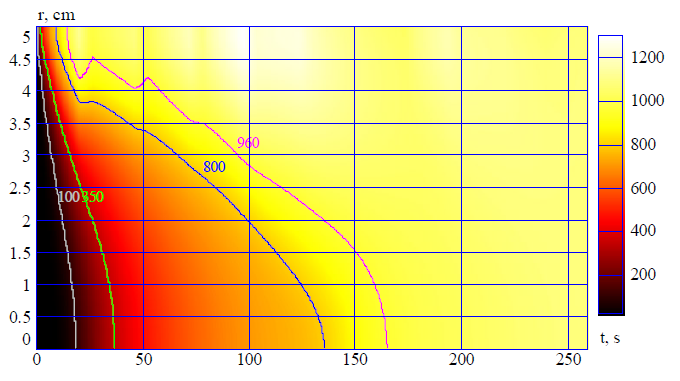

Рисунок 30 – Распределение температуры в заготовке в течение нагрева

Рисунок 31 – Цветовая карта температуры заготовки

Распределение температуры по сечению заготовкив конце нагрева практически равномерное , конечная температура составляет 1100С , перепады температуры невысоки и составляют ±15 С, что удовлетворяет требованиям технологического процесса.