- •Требования, предъявляемые к рулевым устройствам

- •Обслуживание якорно-швартовных механизмов

- •1. Эксплуатация поршневых насосов (пуск и работа насоса, неполадки в работе насоса).

- •1. Перепуском жидкости из нагнетательного трубопровода во всасывающий;

- •2. Прикрытием: клапана на всасывающем трубопроводе;

- •3. Изменением частоты вращения вала приводного двигателя.

- •1. Рабочие параметры насосов

- •2. Напор центробежных насосов. Уравнение Эйлера

- •Струйные насосы

- •1. Эксплуатация поршневых насосов (пуск и работа насоса, неполадки в работе насоса).

- •1. Перепуском жидкости из нагнетательного трубопровода во всасывающий;

- •2. Прикрытием: клапана на всасывающем трубопроводе;

- •3. Изменением частоты вращения вала приводного двигателя.

- •Тарелки барабана

- •3. Назначение и основные элементы рулевого устройства

- •1. Характеристики центробежных насосов при их совместной работе

- •2.Эксплуатация центробежных насосов

- •2. Роторно-поршневые насосы.

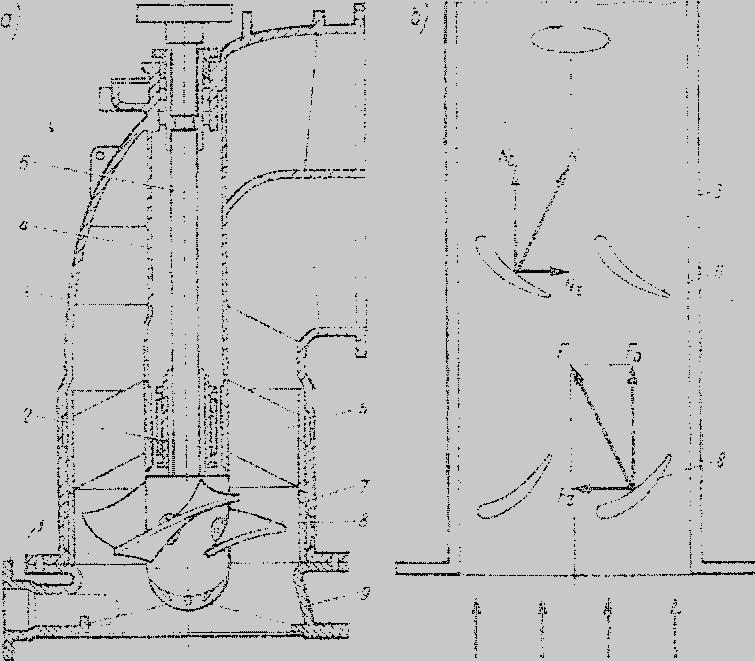

- •Аксиально-поршневой насос (апн), (рис. 13 а,б).

- •3. Характеристики центробежного насоса. Регулирование подачи центробежного насоса

- •Тарелки барабана

- •3. Напор центробежных насосов. Уравнение Эйлера

- •3. Специальные системы специализированных судов.

- •Обслуживание якорно-швартовных механизмов

Обслуживание якорно-швартовных механизмов

Выполнение якорных и швартовных операций требует от обслуживающего персонала строгого соблюдения определенной последовательности действий и правил техники безопасности. К проведению этих операций допускаются члены судового экипажа, прошедшие специальную подготовку и получившие соответствующие навыки под руководством опытных должностных ЛИН.

Брашпиль и шпиль нужно обслуживать в соответствии с инструкцией по их эксплуатации, которая обычно содержится в паспорте механизма.

В процессе подготовки брашпиля (шпиля) к работе необходимо убедиться в его исправности. Убрать посторонние предметы, мешающие работе механизма и движению каната (цепи). Смазать трущиеся поверхности, привести в рабочее состояние масленки и проверить наличие масла в редукторе. Проверить срабатывание тормозов, привода дистанционной отдачи якоря, действие кулачковых (зубчатых) муфт. Обнаруженные дефекты необходимо устранить.

Во время действия брашпиля (шпиля) нужно следить за тем, чтобы трущиеся поверхности были смазаны и не появлялись ненормальные стуки в механизме. При обнаружении неисправности механизм должен быть остановлен для выяснения и устранения причин ненормальной его работы. Запрещается касаться руками расторможенной якорной цепи и поправлять якорь во время втягивания его в клюз при невыкаченном стопоре.

При швартовке судна не должно быть людей в зоне натянутого каната. В случае чрезмерного натяжения каната при рывке в процессе швартовки судна, надо несколько ослабить канат, обеспечив его пробуксовку «стравливание») через швартовный барабан брашпиля (шпиля).

Перед началом подъема якоря и особенно перед швартовными операциями член судового экипажа, выполняющий их, должен предварительно убедиться в исправности действия механизма опробованием «вхолостую» и только после этого, доложив старшему по вахте, что механизм в порядке, приступить к работе.

В походном положении якорная цепь должна находиться в цепном ящике, винтовые стопоры замкнуты, звездочки на брашпиле разъединены от кулачковой муфты, но заторможены ленточным тормозом, швартовный канат должен быть сложен в бухту на специальной решетке или намотан на вьюшку.

Отдают, поднимают якорь и выбирают швартовный канат только по команде вахтенного начальника судна. При приближении якоря к клюз процессе его подъема надо уменьшить скорость цепи, чтобы избежать сильного удара и связанных с этим последствий.

Якорно-швартовные механизмы требуют регулярного технического обслуживания независимо от частоты пользования ими. Техническое обслуживание электродвигателей и электроаппаратуры проводится в соответствии с инструкцией по их уходу.

2. Осевые насосы (рис. 2), являясь лопастными, отличаются от центробежных насосов устройством рабочего колеса и профилем лопастей. В корпусе 5 насоса установлены рабочее колесо (пропеллер) 8, защитное кольцо и направляющие лопасти 6. Вал 5 консольного типа, заключённый в обтекатель 4. вращается в подшипниках 2, имеющих резиновые вкладыши и водяную смазку. Криволинейное направляющее ребро в напорной части способствует повышению КПД насоса.

Рис. 2. Осевые насосы.

Принцип действия насоса. Лопатки рабочего колеса воздействуют на жидкость с силой F, составляющая Fo направляет поток жидкости вдоль оси, а составляющая Fr закручивает его. Закрученный поток попадает на лопатки направляющего аппарата, воздействующие на него с силой N. Её осевая составляющая N0 складывается с силой F0, а радиальная N r препятствует закручиванию потока. Лопатки направляющего аппарата образуют расширяющиеся каналы, в которых энергия скорости преобразуется в энергию давления.

Подача осевого насоса Q =

где: - 0,90 - 0,95 - объёмный КПД осевого насоса;

с - осевая скорость потока, м c - 1;

- наружный диаметр рабочего колеса, м;

- диаметр ступицы рабочего колеса, м.

Правила обслуживания осевых насосов те же, что и для центробежных, однако пуск их производится при открытом нагнетательном клапане, регулирование подачи - нагнетательным клапаном или изменением частоты вращения, а в больших насосах - поворотом рабочих лопастей.

Рабочие параметры осевых насосов: напор 10 - 15 м, подача до 3000 м3/ч и более.

Осевые насосы применяются з качестве циркуляционных и отливных.

3. Проверить состояние всех деталей, поддающихся наружному осмотру для обеспечения готовности к следующему пуску. Закрыть клапаны на системе.

1. Поршневі насоси. Переваги та недоліки.

2. Система охолоджування забортною водою. Елементи схеми.

3. Пуск, робота та обслуговування сепаратора мастила.

1. К преимуществам поршневых насосов относят:

1. Сухое всасывание;

2. Постоянный напор, не зависящий от подачи;

3. Способность создавать высокое давление;

4. Простоту регулирования;

5. Высокий КПД.

К недостаткам поршневых насосов относят:

1. Пульсирующий поток жидкости;

2. Множество движущихся деталей (поршень, клапана, приводы);

3. Чувствительность к загрязнённости перекачиваемой жидкости;

4. Большая масса и габариты установки;

5. Пульсирующий поток жидкости;

6. Множество движущихся деталей (поршень, клапана, приводы);

7. Чувствительность к загрязнённости перекачиваемой жидкости;

8. Большая масса и габариты.

2. система охлаждения главного двигателя, состоящая из системы пресной воды для непосредственного охлаждения главного двигателя по замкнутой циркуляционной схеме, а также из системы забортной воды для охлаждения пресной воды; Система охлаждения главного двигателя. 1 — главный двигатель; 2 — насос пресной воды; 3 — охладитель пресной воды; 4 — сетка кингстона; 5 — кингстон (клапан кингстона); 6 — насос морской воды

3. Сепараторы предназначены для устранения примесей, более тяжелых, чем очищаемая жидкость. Их действие основано на возникающей при этом центробежной силе. Принцип действия судового сепаратора для очистки топлива и смазочного масла показан на рисунке ниже. При протекании загрязненного масла через цистерну все примеси, более тяжелые, чем вода (механические примеси, пыль, металлические частицы и т. д.), осаждаются на дне цистерны. При этом масло очищается с помощью силы тяготения. Процесс очистки проходит довольно долго и зависит от ускорения свободного падения. Для ускорения очистки масла от воды и твердых примесей ускорение свободного падения заменяется значительно большим центробежным ускорением за счет большой частоты вращения.

Принцип действия сепаратора: а — общий вид; b-е — фазы сепарации. 1 — тарельчатая крышка; 2 — тарелка; 3 — барабан; 4 — вертикальный вал; 5 — электродвигатель.

Смазочное масло при циркуляции в дизеле загрязняется частицами изнашивающихся деталей, продуктами сгорания топлива и водой. В данном случае для непрерывного удаления из масла этих примесей применяются центробежные сепараторы, работающие по принципу пурификации.

Пропускание большого количества масла, циркулирующего в. системе, т. е. всего потока масла, будет стоить слишком дорого. Поэтому применяется байпасная система, при которой загрязнённое масло забирается из нижней части картера сточной масляной цистерны, в отдаленном от всасывающего патрубка месте н возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка. Так как это байпасная (перепускная) система, то следует руководствоваться принципом: меньшая загрязненность масла, содержащегося в циркуляционной системе, будет при работе сепаратора со значительно меньшей производительностью по сравнению с паспортной (максимальной).

По желанию можно принять схему очистки масла с промывкой его водой во время сепарации. Однако некоторые масла содержат водорастворимые присадки, которые будут утеряны, если такое масло промывать водой.

Преимущество промывки масла водой в процессе сепарации заключается в том, что происходит растворение и удаление водорастворимых кислот, улучшается процесс сепарации, так как плотные частицы увлажняются и непрерывно обновляется гидравлический водный затвор в барабане. Промывочная вода должна иметь температуру подогрева немного большую, чем температура масла.

Детергентные масла также пригодны для сепарации. Их применяют в тронковых дизелях и в некоторых малооборотных двигателях. Присадки к детергентным маслам обычно растворимые в масле и не могут вымываться водой в процессе сепарации с промывкой.

1. Поясніть кількісне регулювання подачі відцентрових насосів.

2. Вимоги Регістра до рульових машин. ПТЕ при роботі рульової машини.

3.

Дайте

поняття явищу кавітації, корозії та

ерозії. Засоби боротьби з кавітацією.

3.

Дайте

поняття явищу кавітації, корозії та

ерозії. Засоби боротьби з кавітацією.

количественное регулирование осуществляется при постоянной угловой скорости і рабочего колеса насоса, изменением характеристики трубопровода, что осуществляется изменением положения нагнетательного или всасывающего клапанов (дросселированием), или перепуском жидкости: из нагнетательного трубопровода во всасывающий (смотри график

2. По Правила Регистра рулевое устройство судна должно иметь 2 привода — основной и запасный, причем основной рулевой привод должен быть, как правило, механическим. Основной рулевой привод должен обеспечивать при полной скорости переднего хода перекладку руля (поворотной насадки) на угол от 35° одного борта до 35° другого борта за время не более 30 с. Основной привод может быть ручным, если указанные углы и время перекладки руля и поворотной насадки обеспечиваются одним.человеком при усилии на рукоятке штурвала не более 118 Н и частоте вращения штурвала не более 25 об/мин за одну полную перекладку.

Запасный рулевой привод должен обеспечивать перекладку руля и поворотной насадки с борта на борт при скорости переднего хода судна, равной 80 % наибольшей. При этом время перекладки на угол от 20° одного борта до 20° другого борта не должно превышать 60 с. Запасный рулевой привод может быть ручным, если приведенные требования выполняются при усилии на рукоятке штурвала не более 157 Н одного работающего и частоте вращения штурвала не более 25 об/мин за одну полную перекладку. Переход с основного рулевого шода на запасный должен осуществляться по возможности немедленно, но не более чем за10 с. Запасный рулевой привод должен быть независимым от основного и по возможности воздействовать непосредственно на баллер руля,

В рулевых устройствах должны быть ограничители поворота руля поворотной насадки. На судах классов «М» и «О» для исключения продольного поворачивания руля и поворотной насадки, отсоединенных рулевой машины, должно быть установлено фиксирующее устройство.

Руль следует размещать под корпусом судна так, чтобы можно было ко снять его для ремонта и выполнять монтажные работы. Расположив руля и поворотной насадки должно исключать возможность их повреждения вследствие удара о грунт при плавании судна с наибольшим расчетным дифферентом на корму.

Требования к рулевым устройствам морских судов содержатся в правилах Регистра. Согласно правилам перекладка руля или адки должна осуществляться основным приводом при .максимальной скорости хода судна с 35е одного борта на 30° другого борта за время не более 28 с. При действии запасного рулевого привода рулевое устройство должно обеспечивать перекладку руля с 20° одного борта 20° другого борта при скорости переднего хода, равной половине максимальной скорости судна, но не менее 7 уз за время не более 60 с.

В остальном общие требования к рулевым устройствам морских судов и судов внутреннего плавания мало чем отличаются между собой,

При подготовке рулевой машины к пуску следует ее осмотреть, проверить уровень масла, в баках и положение клапанов блока , убедиться в том, что валы насосов свободно проворачиваются в положении нулевой подачи. Включить питание на рулевые указатели и убедиться, что рассогласование показаний аксиометра и фактического положения руля не превышает 1о. Проверять рулевую машину в действии следует поочередно с каждым из насосов, сначала из румпельного отделения, затем из рулевой рубки. При перекладках руля проверить исправность действия конечных выключателей, согласование рулевых указателей, равномерность работы рулевой машины и нет ли нехарактерных шумов и утечек масла.Вахтенный механик и вахтенный моторист при каждом посещении румпельного отделения проверяют уровень масла в баках, давление в силовом и подпиточном контурах, смазку элементов машины, нет ли утечек масла из гидросистемы и перегрева гидрооборудования. При обнаружении признаков неисправностей старший механик принимает решение об усиленном наблюдении за работой машины или переходе на аварийный привод для устранения неисправности. Для остановки рулевой машины нужно установить руль в нулевое положение, выключить насосы, отключить питание, произвести осмотр.

3.

Рис. 1

Взаимосвязь эрозионого рельефа (а) со скоростью изнашивания материала втулки (б) и с кинетической кривой общего изнашивания (в)

1 – скорость изнашивания за счет механического фактора;

2 – скорость изнашивания от водородного охрупчивания;

3 – скорость коррозионного изнашивания.

Р ис.2 а – Распределение импульсов давления при ультразвуковой кавитации ( кГц, А=22мкм);

б –зависимость интенсивности эрозии стали от числа раковин на поверхности образцов, испытанных на дисковой установке и МСВ

1. Характерным признаком этих насосов является непрерывный поток жидкости. Рабочий орган насоса, ротор с лопатками, смонтирован на вращающемся валу насоса, который чаще всего подключается непосредственно к приводному электродвигателю. Лопатки вращающегося ротора передают энергию двигателя жидкости, протекающей через насос, создавая при этом давление, под воздействием которого жидкость идет от входа к выходу. Центробежные насосы повсеместно применяются в судовых энергетических установках. Они имеют различную конструкцию в зависимости от мощности. Так, мощность нагнетательных насосов для танкеров достигает нескольких тысяч тонн жидкости в час. Если для перекачиваемой жидкости (например, для воды в пожарных насосах или в питательных насосах парогенераторов) требуется более высокое давление, применяют многоступенчатые насосы. Принцип их действия состоит в том, что вода, достигшая определенного давления и покидающая первую ступень, течет ко всасывающему патрубку следующей ступени, где давление снова повышается.Если при работе центробежного насоса давление во всасывающей полости падает ниже давления вскипания перекачиваемой жидкости при данной температуре, то появляющиеся паровые пузыри вместе с потоком жидкости попадают в область высокого давления нагнетания и там мгновенно конденсируются. При этом образуются пустоты (каверны), в которые устремляется жидкость, создавая гидравлические удары, шум и вибрацию насоса. Подача и КПД насоса значительно снижаются. В областях пониженного давления помимо паров из жидкости выделяются растворённые в ней газы и воздух. Поверхности деталей насоса подвергаются эрозии и коррозии от воздействия воздуха и газов. Это явление при работе центробежного насоса называется кавитацией. Развитию кавитации способствуют острые кромки и шероховатость стенок, резкие повороты потока.Для предотвращения кавитации давление во всасывающем тракте должно быть больше давления насыщенного пара перекачиваемой жидкости. Кроме того, не следует превышать высоту всасывания насоса, не перекачивать жидкость с высокой температурой, своевременно устранять подсос воздуха во всасывающем трубопроводе.кавитационная эрозия и кавитационно-эрозионное изнашивание материалов. Все термины взаимосвязаны и характеризуют сложный процесс разрушения поверхности материалов. Более общим является термин «эрозия»; так как он характеризует эрозию под воздействием одно, двух- и трехфазных жидких сред (вода, вода с пузырьками, вода с пузырьками и твердыми частицами). Термин «кавитационно-эрозионное» изнашивание принято употреблять в связи с известной классификацией разновидностей изнашивания в трибологии. В связи с этим все результаты исследований в работе, названные эрозией, в равной степени относятся к условиям воздействия на материалы жидких сред любой неоднородности. Под термином структурно-энергетическая модель эрозии подразумеваются результаты моделирования поведения как жидких, так и твердых сред с учетом их структуры и энергоемкости, обусловленнной переносом энергии в обеих средах волнами деформаций.

1. Суднові системи, обслуговуючі СЭУ - короткий опис, призначення.

2. .Правила Регістру та інших Класифікаційних суспільств до обслуговування суднових насосів і систем.

3. 3акриті системи об'ємного гідравлічного приводу - призначення, принципова схема, принцип дії, застосування, які насоси обслуговує систему.

1. К системам, обслуживающим главный дизельный двигатель, относятся: — топливная система для подготовки топлива (очистки, подогрева и т. д.) и подачи его от цистерн к двигателю; — масляная система для очистки, охлаждения и подачи смазочного масла; — система охлаждения главного двигателя, состоящая из системы пресной воды для непосредственного охлаждения главного двигателя по замкнутой циркуляционной схеме, а также из системы забортной воды для охлаждения пресной воды; — система сжатого воздуха для пуска и реверса двигателя.

2. Правила Регистра и других Классификационных обществ к обслуживанию судовых насосов и систем.

Основным требованием, предъявляемым ко всем системам нефтеналивных судов, является их пожарная безопасность. Другие требования определяются специфическим назначением этих систем. Грузовые и зачистные системы должны обеспечивать: прием и выкачку груза с заданной производительностью; рациональное осуществление операции зачистки в конце выкачки груза и доведение его остатка, в танках до минимума. Система подогрева должна подготовить груз к выкачке в заданное время. Газоотводная система должна поддерживать нормальный газообмен между танками и внешней атмосферой во время грузовых операций и во время рейса (с грузом и порожнем). Система зачистки и мойки танков должна обеспечивать высококачественную подготовку судна для приема другого сорта груза или ремонта. Для обеспечения безопасности перевозки огнеопасных и взрывоопасных грузов предназначается система инертных газов. Эти газы не должны содержать примесей, вызывающих загрязнение груза в танках. Оборудование системы должно быть несложным и удобным в эксплуатации. Системы замера груза на вновь проектируемых танкерах необходимо выполнять с применением дистанционного и автоматического управления.

3. В системе с замкнутым контуром циркуляции жидкости установлены регулируемые насос с реверсивным потоком и гидромотор с реверсивным потоком . Предохранительные клапаны и защищают гидролинии от высоких давлений, каждая из которых может оказаться напорной при реверсе потока. Система подпитки состоит из вспомогательною насоса , фильтра , переливного и двух обратных клапанов, сообщающих систему подпитки с линией слива и разобщающих её с напорной линией.

В системах с замкнутым контуром применяется объёмный способ регулирования, при котором изменение скорости выходного звена гидромотора происходит при изменении рабочего объёма насоса или гидромотора. Увеличение рабочего объёма насоса сопровождается возрастанием подачи и частоты вращения вала гидромотора , поскольку через него проходит большее количество жидкости за единицу времени при неизменном рабочем объёме. Уменьшение рабочего объёма насоса даёт обратный эффект.

С уменьшением рабочего объёма гидромотора (что возможно у роторно-поршневых гидромоторов) частота вращения вала гидромотора увеличивается а момент на валу убывает, поскольку подача насоса остаётся неизменной. Использование в системе регулируемых насоса и гидромотора, расширяет диапазон регулирования. Реверс гидромотора в системах с замкнутым контуром циркуляции осуществляется реверсом подачи насоса.

Гидропривод с объёмным регулированием обеспечивает более экономичную работу и высокую стабильность заданного режима, чем гидропривод с дроссельным регулированием. Однако объёмное регулирование связано с использованием дорогостоящих регулируемых гидромашин, поэтому его применяют в тех случаях, когда это оправдано технически и экономически, например в гидроприводах большой мощности с длительными режимами работы. Гидроприводы с дроссельным регулированием используют обычно в маломощных системах с кратковременным режимом работ. В состав гидропривода входят следующие элементы :

гидропередача - состоит из насоса, гидродвигателя и соединяющих их трубопроводов (гидролиний). Насос преобразует энергию приводного двигателя в гидравлическую энергию потока жидкости, передаваемую пс тубопроводам к гидродвигателю, а последний преобразует её в механическую энергию, которая обеспечивает работу судового устройства;

гидроаппаратура - служит для управления гидроприводом и состоит из распределителей (манипуляторов), позволяющих изменять направление потока рабочей жидкости; клапанов, предназначенных для регулирования давления, скорости и объёма потока жидкости;

гидробаки, фильтры, теплообменники, гидроаккумуляторы - служат вспомогательными устройствами.

В зависимости от вида приводного двигателя насоса гидроприводы подразделяются на турбогидроприводы, дизель -гидроприводы и электроприводы. Последние нашли наибольшее распространение.

В гидроприводе используются объёмные роторные насосы и следующие разновидности гидродвигателей:

гидроцилиндры одностороннего и двустороннего действия, сообщающие выходному звену (поршню) поступательное движение;

поворотные гидродвигатели пластинчатого или винтового типа, сообщающие выходному звену (валу) вращательное движение с углом поворота менее 360°;

гидромоторы, сообщающие выходному звену (валу) вращательное движение.

Все роторные насосы могут быть использованы в качестве гидромоторов благодаря свойству обратимости, заключающейся в том, что жидкость, подводимая к насосу под давлением, приводит во вращение его ротор и вал Однако наибольшее распространение в гидроприводах получили аксиально-поршневые, радиально-поршневые и пластинчатые гидромоторы,

К преимуществу гидроприводов относятся плавное (бесступенчатое) регулирование скорости в широком диапазоне;

большое переменное усилие и моменты;

хорошая приемистость при пуске, разгоне, реверсе и остановке, способность развивать надёжная защита от перегрузок;

возможность применения дистанционного управления и автоматизации;

малая удельная масса (0,2-0,3 кг на 1 кВт передаваемой мощности).

Недостатком гидропривода является несколько меньший (чем электропривода) КПД, ещё более снижающийся в процессе регулирования г: при износе узлов и деталей из-за возрастания утечек жидкости.