Лабораторна робота дм-6

Вивчення конструкції підшипників ковзання і дослідження їх роботи

Мета роботи. Вивчення конструкції підшипників ковзання і дослідження залежності коефіцієнту тертя від величини навантаження і швидкості обертання валу.

Теоретичні відомості

Підшипники ковзання – це опори деталей, які обертаються та працюють в умовах відносного ковзання поверхонь цапфи (частина вала, яка спирається на підшипник) і підшипника, які розділені шаром мастила.

В останній час в машинобудуванні підшипники ковзання при можливості заміняються підшипниками кочення. Однак в ряді конструкцій машин і механізмів підшипники ковзання замінити неможливо або нераціонально. Це опори колінчастих валів , валів які працюють з ударними та вібраційними навантаженнями, великими швидкостями (V > 30 м/c), в агресивних середовищах , у воді, валів великого діаметру, а також валів, які потребують особливо точного напрямку і точної роботи (шпинделі верстатів).

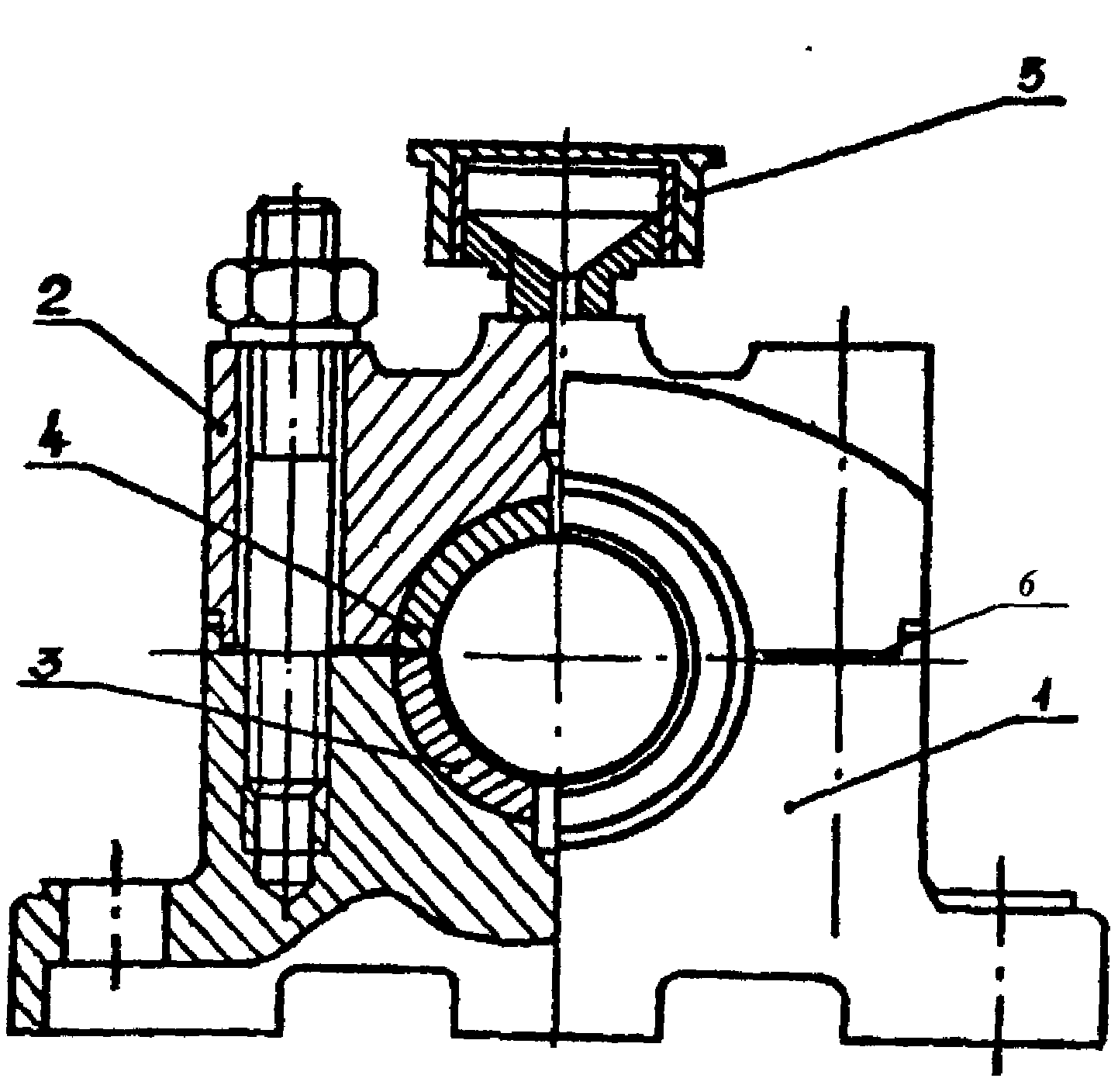

В залежності від напрямку навантаження підшипники ковзання поділяють на радіальні (рис.6-1; 6-2; 6-3), радіально-упорні (рис.6-5), упорні, які називаються підп’ятниками (рис.6-4).

В найпростішому вигляді підшипник ковзання являє собою втулку 1 (вкладиш) (рис.6-2) вмонтовану в станину (раму) 4 машини, або тільки отвір в станині.

Підшипники ковзання поділяються на рознімні (рис.6-1) та не рознімні (рис.6-2; 6-3; 6-5).

Нероз’ємні підшипники застосовуються при малій швидкості ковзання з перервами в роботі (шарніри важелів керування машинами і ін.).

Рознімні підшипники складаються з основи корпуса 1 (рис.6-1), кришки корпуса 2, нижнього 3 і верхнього 4 вкладишів, мастильних 5 та захисних пристроїв, набору прокладок 6 між кришкою і корпусом. Ці підшипники полегшують монтаж валів, допускають регулювання зазорів зближенням кришки і корпуса за рахунок зменшення товщини прокладок, застосовуються у важкому машинобудуванні, в двигунах внутрішнього згоряння, компресорах, насосах і ін.

При великій довжині цапф застосовують самоустановні підшипники (рис.6-3).

Вкладиші підшипників виготовляють із бронзи, чавуну, пластмаси, гуми, деревини, бабіту, металокераміки.

Вкладиші із бабітів і свинцевих бронз виготовляють біметалічними. В них тонкий антифрикційний шар наплавляють на стальну, чавунну або бронзову основу.

|

|

Рис. 6-1. Підшипник з рознімним корпусом і вкладишем

|

Рис.6-2. Нероз’ємний підшипник: 1-втулка; 2-мастильна канавка;3-стопорний гвинт; 4-станина машини |

Вкладиші із олов’яних, кремнієвих і інших бронз виконують найчастіше суцільними, однорідними.

Бронзові вкладиші мають високу міцність, жорсткість, добре працюють при ударах, але погано припрацьовуються.

|

|

|

Рис. 6-3. Самоустановний підшипник (1 – бабітова заливка) |

Рис. 6-4. Підп’ятник

|

Рис. 6-5. Радіально-упорний підшипник

|

Вкладиші із бабітовою заливкою добре припрацьовуються, стійкі проти заїдання, спрацьовування цапф при них мінімальне. Металокерамічні вкладиші, які виготовляють із порошків заліза або бронзи з добавками графіту шляхом пресування і спікання при високій температурі (до І200°С), мають велику пористість (до 40%), тому гарно пропитуються мастилом. Пластмасові вкладиші виготовляють із деревошарових пластиків (ДШП), текстоліту, поліамідів, фторопластів і ін. Ці вкладиші добре припрацьовуються, змащуються водою і іншими рідинами, не допускають заїдання вала. Вкладиші підшипників, що працюють у воді, виконують із гуми і твердих порід деревини.

Робочі поверхні цапфи валу або осі і підшипника ковзання в процесі роботи знаходяться в умовах відносного ковзання. Сили тертя, які виникають при цьому, приводять до зношення поверхонь цапфи і підшипника, а також викликають допоміжні втрати потужності в механізмі (знижують к.к.д.). Зменшення зносу і втрат забезпечується раціональним вибором матеріалів, відповідних розмірів деталей пари тертя, забезпеченням достатнього змащення робочих поверхонь. Мастило повинно бути маслянистим і в’язким. Маслянистість – це здатність мастила утворювати на поверхні тертя стійкі абсорбовані плівки. В’язкість – властивість шарів мастила чинити опір відносному зрушенню.

В

усіх гідродинамічних розрахунках

змащення використовують динамічну

в’язкість

![]() (Па.с).

У

технічних характеристиках мастила, які

наведені в стандартах, вказується

кінематична

в’язкість

v

(м2/с).

(Па.с).

У

технічних характеристиках мастила, які

наведені в стандартах, вказується

кінематична

в’язкість

v

(м2/с).

Для підшипників ковзання частіше застосовують мастила нафтового походження, використовують також синтетичні мастила, яким властива висока термостійкість. Чим менше залежність в’язкості мастила від температури, тим більше сталий режим роботи у вузлах тертя.

У

Мастило

Вкладиш

Рис.6-6.

У період пуску, коли швидкість ковзання мала, велика частина поверхонь вала і підшипника не розділена змащенням і тертя буде напівсухе. При збільшенні швидкості цапфа як би спливає і товщина шару, що змазує, збільшується, але окремі виступи тертьових поверхонь залишаються не розділеними змащенням. Тертя в цьому випадку буде напіврідинне. При подальшому зростанні кутової швидкості і дотриманні визначених умов з'являється суцільний стійкий шар змащення, цілком роз’єднуючи поверхні: виникає рідинне тертя.

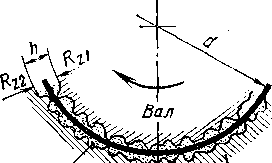

При рідинному терті робочі поверхні вала і вкладиша розділені шаром мастила, товщина h якого більше суми висот Rz нерівностей поверхонь (на рис 6-6 поділяючий шар мастила зображений товстою чорною лінією)

h>Rz1 + Rz2

(6-1)

При даній умові мастило сприймає зовнішнє навантаження чим запобігає безпосереднє зіткнення робочих поверхонь і їхній знос. Опір руху в цьому випадку виникає тільки від внутрішнього тертя у мастильній рідині. Величина коефіцієнта рідинного тертя знаходиться в межах 0,001…0,005 (ця величина може бути менше коефіцієнта тертя кочення).

При напіврідинному терті умова (6-1) не виконується, у підшипнику буде змішане тертя – одночасно рідинне і сухе. Величина коефіцієнта напіврідинного тертя залежить не тільки від якості мастила, але також і від матеріалу поверхонь тертя. Для розповсюджених антифрикційних матеріалів коефіцієнт напіврідинного тертя коливається від 0,008 до 0,1.

Напіврідинне тертя супроводжується зносом поверхонь тертя.

Для роботи підшипника самим сприятливим режимом є режим рідинного тертя. Утворення режиму рідинного тертя є основним критерієм розрахунку підшипників ковзання. При цьому одночасно забезпечуються критерії працездатності по зносу і заїданню.

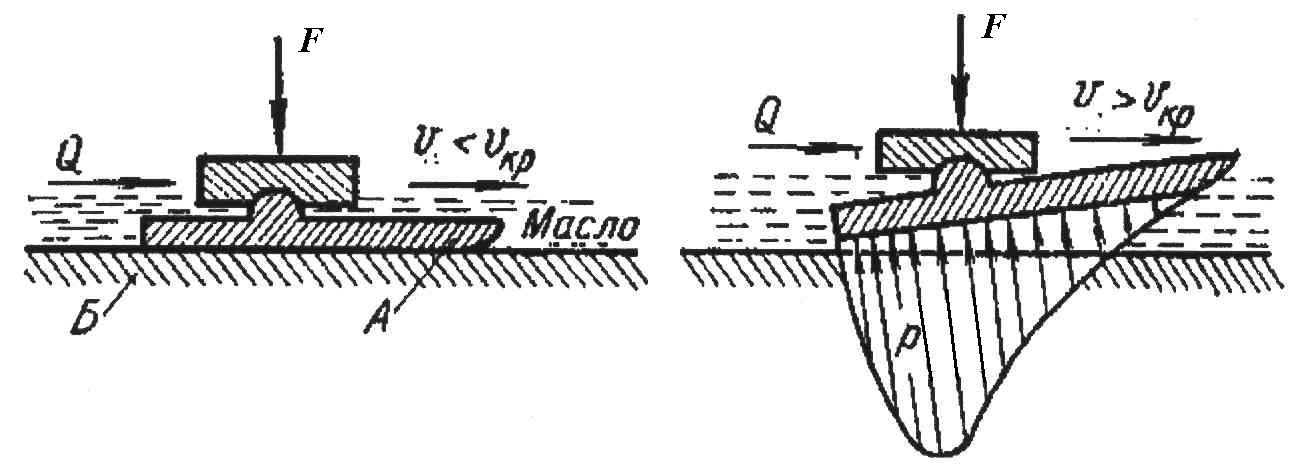

Дослідження режиму рідинного тертя в підшипниках засновано на гідродинамічній теорії змащення. Основоположником цієї теорії є Н. П. Петров (1883 р.) Ця теорія базується на рішеннях диференціальних рівнянь гідродинаміки в’язкої рідини, які зв'язують тиск, швидкість і опір в’язкому зрушенню. На рис. 6-7 показані дві пластини А и Б, залиті олією і навантажені силою F. Під дією сили Q пластина А рухається відносно Б зі швидкістю V. Якщо швидкість V мала (рис. 6-7,а), пластина А вичавлює змащення з пластини Б. Поверхні пластин безпосередньо стикаються. При цьому утвориться напіврідинне тертя.

При досить великій швидкості V (рис.6-7,б) пластина А піднімається в масляному шарі і приймає похиле положення, подібно тому, як піднімається глісер або водяні лижі, що ковзають по воді.

а) б)

Рис.6-7.

Між пластинами утворюється звужуючий зазор. В’язке і липке мастило безупинно нагнітається в цей зазор. Протікання мастила через звужуючий зазор супроводжується утворенням тиску р (рис.6-7,б), який врівноважує зовнішнє навантаження F. У цьому випадку рух продовжується в умовах рідинного тертя. Перехід до режиму рідинного тертя відбувається при деякій швидкості, названою критичною Vкр.

Гідродинамічна теорія змащення доводить, що гідродинамічний тиск може розвиватися тільки в звужуючому зазорі, який прийнято називати клиновим. У нашому прикладі початковий клиновий зазор утворюється за допомогою скошеної крайки пластини А.

У радіальних підшипниках клинова форма зазору властива самій конструкції підшипника. Вона утворюється за рахунок зсуву центрів цапфи вала і вкладиша (рис.6-8,а).

При кутовій швидкості ω ≥ωкр цапфа спливає в мастилі і трохи зміщається убік обертання по траєкторії, зазначеній на рис. 6-8,б. Зі збільшенням кутової швидкості збільшується товщина поділяючого масляного шару h, а центр цапфи зближається з центром вкладиша. При ω → ∞ відстань між центрами е → 0. Повного збігу центрів бути не може, тому що при цьому порушується клинова форма зазору, як одне з умов режиму рідинного тертя.

Д ослідження

показують, що для підшипників із

визначеними геометричними параметрами

товщина

масляного шару h є функцією характеристики

робочого режиму підшипника:

ослідження

показують, що для підшипників із

визначеними геометричними параметрами

товщина

масляного шару h є функцією характеристики

робочого режиму підшипника:

h=Ф(μω/p),

(6-2)

![]()

де μω/p — характеристика робочого режиму підшипника; μ — абсолютна в'язкість мастила (опір відносному зрушенню шарів рідини), Па.с; ω=πņ/30— кутова швидкість цапфи; p=R/ld - умовне навантаження підшипника (R- радіальне навантаження на підшипник).

Товщина масляного шару зростає зі збільшенням в'язкості мастила і кутової швидкості цапфи. Зі збільшенням навантаження товщина масляного шару зменшується. Таким чином, для утворення режиму рідинного тертя необхідно дотримувати наступні основні умови:

Між ковзними поверхнями повинний бути зазор клинової форми.

Мастило відповідної в'язкості повинне безупинно заповнювати зазор.

Швидкість відносного руху поверхонь повинна бути достатньої для того, щоб у масляному шарі створився тиск, здатний зрівноважити зовнішнє навантаження.

Підшипники, що працюють при напіврідинному терті (підшипники грубих тихохідних механізмів, машин з частими пусками і зупинками, несталим режимом навантаження, поганими умовами підведення змащення і ін.) розраховують:

а) по тиску, що допускається у підшипнику

р = R/(ld)≤ [р];

(6-3)

б) по добутку тиску на швидкість

pV ≤[pV],

(6-4)

де R — радіальне навантаження на підшипник; d — діаметр цапфи (вала); l— довжина підшипника; V —колова швидкість цапфи.

Розрахунок по [рV] передбачає попередження інтенсивного зносу, перегріву і заїдання.

Велике значення для нормальної роботи сполучення має величина відношення довжини підшипника l до номінального діаметру цапфи d. Збільшення довжини підшипника приводить до зменшення середнього тиску в ньому. Зменшення відношення l/d нижче деякої межі приводить до посиленого витікання мастила через торці підшипника і до зниження його несучої здатності. Оптимальне значення l/d для більшості підшипників різних машин лежить у межах 0,6…1,0.

Коефіцієнт рідинного тертя визначається по формулі

![]() 0,55

0,55![]()

![]() ,

,

(6-5)

де

=s/d – відносний діаметральний зазор між цапфою і підшипником;

s – діаметральний зазор;

μ

– динамічна

в’язкість,

![]() ;

;

ω – кутова швидкість;

р – середній тиск, Па;

m = 1,5, якщо l ≤ d, і m = 1,0, якщо l > d.

При визначенні середнього тиску р між цапфою і вкладишем беруть відношення радіального навантаження R опори до площини проекції опорної поверхні на діаметральну площину d х l:

![]() .

.

(6-6)

При відомому моменті Ттp або силі Fтр тертя в підшипнику коефіцієнт тертя (експериментальний) визначається по формулі

![]() .

.

(6-7)