2.5

Подробная разработка двух разнохарактерных

операций технологического процесса

(универсальной и с ЧПУ) с расчетом режимов

резания и нормы времени

2.5

Подробная разработка двух разнохарактерных

операций технологического процесса

(универсальной и с ЧПУ) с расчетом режимов

резания и нормы времени

Операция 015 Токарная программная

Оборудование: Токарный станок с ЧПУ модели 16К20Т1

Краткая техническая характеристика станка

Габаритные размеры, мм:

длина 3700

ширина 1770

высота 1700

Мощность электродвигателя, кВт 11

Масса, кг 3800

Частота вращения шпинделя, об/мин 22,4-355

63-900

160-2240

Продольная подача, мм/об 0,01-20,47

Поперечная подача, мм/об 0,005-10,23

Наибольший диаметр обрабатываемой заготовки, мм

над станиной 500

над суппортом 220

Наибольший диаметр прутка, проходящего

через отверстие шпинделя, мм 53

Наибольшая длина обрабатываемой заготовки, мм 1000

Шаг нарезаемой резьбы

метрическая 0,01-40,959

Дискретность, мм

по оси X 0,01

по оси Y 0,005

Число позиций револьверной головки или инструментального магазина 6

Наибольшие перемещение суппорта, мм

продольное 900

поперечное 250

Скорость быстрого перемещения суппорта, м/мин

продольное 7000

поперечное 5000

Высота резца, мм 25

Тип устройства ЧПУ НЦ-31

Технологическая

база: наружная цилиндрическая поверхность

235,3h14

и левый торец

235,3h14

и левый торец

СОТС: эмульсия СП-3

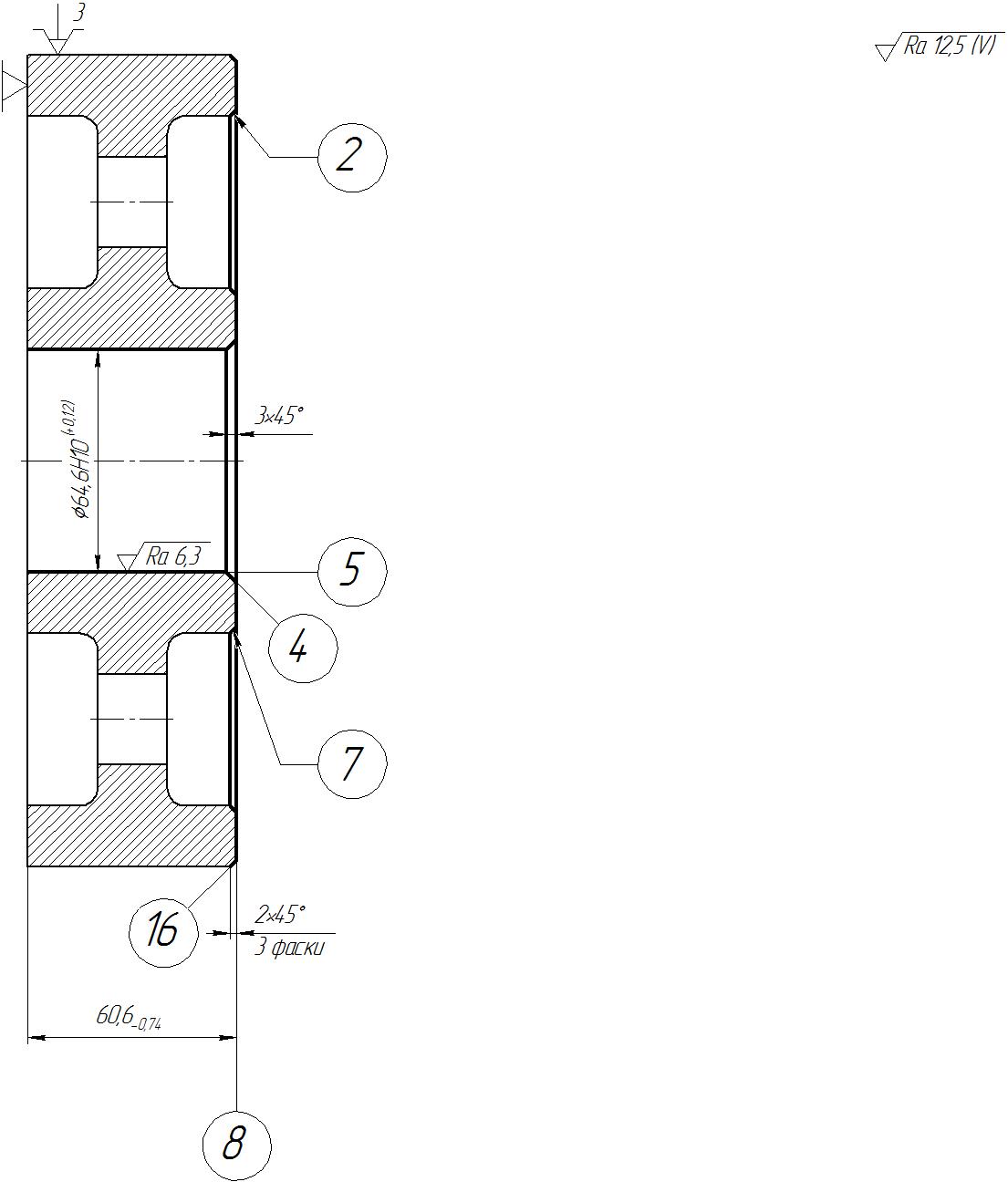

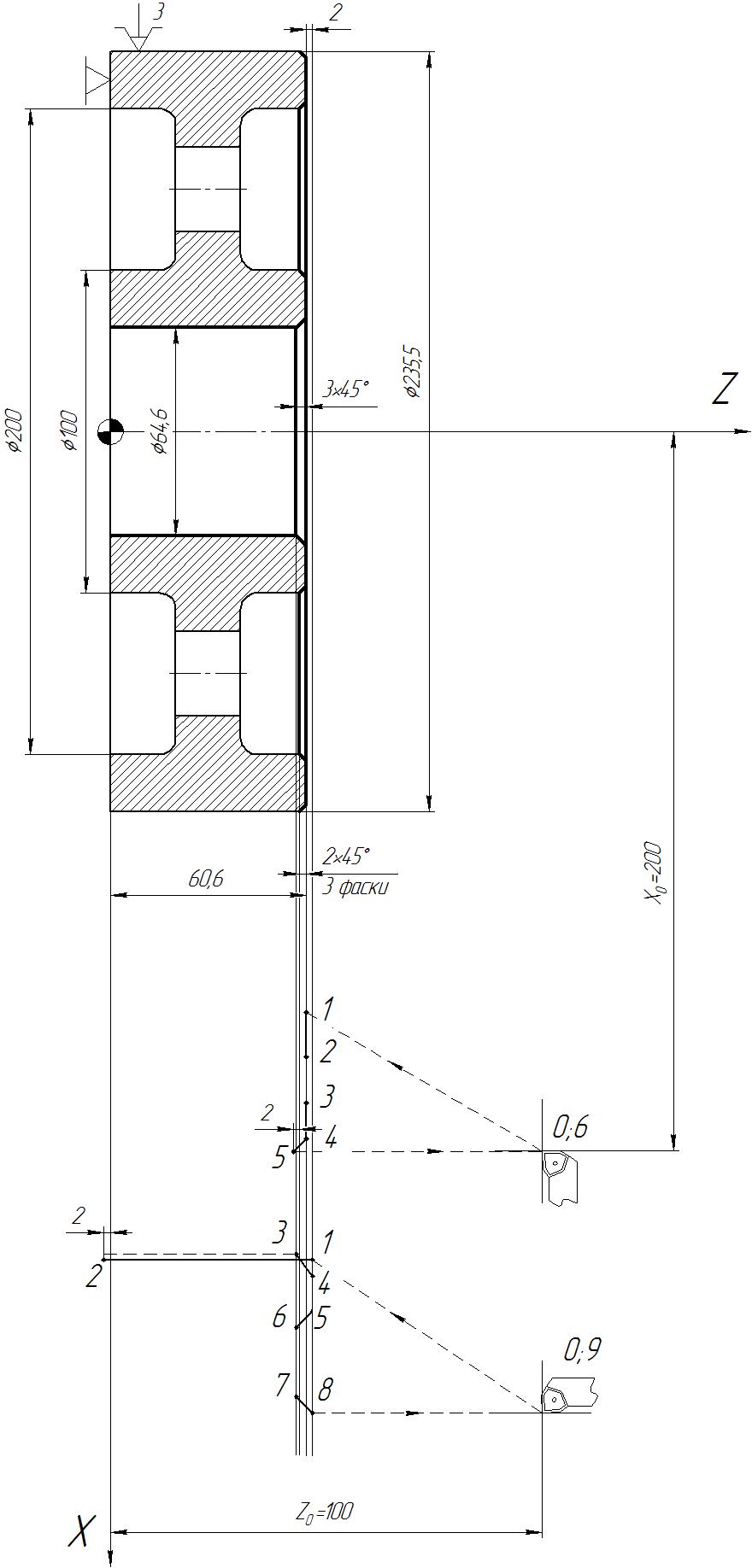

Рисунок 2.7 – Операционный эскиз детали

Содержание операции:

Установить заготовку в приспособление, выверить и закрепить

Т1 Точить по УП поверхность 8, выдержав размер 60,6-0,74 мм

поверхность

16 в размер 2 45°

45°

Т2 Точить по УП поверхность 5 до 64,6Н10(+0,12)

поверхность 4 в размер 3 45°

поверхность 7 в размер 2 45°

поверхность 2 в размер 2 45°

Контроль исполнителем

Снять деталь и уложить в тару

Приспособление: Трехкулачковый самозажимной патрон

Режущий инструмент: Резец проходной контурный Т15К6 ГОСТ 18878-73, φ=93°; резец расточной Т15К6, φ=95° ГОСТ 18883-73

Средства измерения: Штангенциркуль ШЦ-II-250-0,1 ГОСТ 166-89

Расчет и назначение режимов резания /3/, /6/

Инструмент Т1

1 Точить по УП поверхность 8, выдержав размер 60,6 мм

Расчетно-аналитический метод

1) Припуск: z=0,5 мм

2) Глубина резания:

t=z, (2.28)

t=0,5 мм

3) Подача: S=0,32 мм/об

Корректировка подачи по паспорту станка

=0,32

мм/об

=0,32

мм/об

4) Скорость резания:

где

– коэффициенты и показатели степени;

– коэффициенты и показатели степени;

=290;

=290;

=0,15;

=0,15;

=0,35;

=0,35;

=0,2;

=0,2;

Т – период стойкости резца, мин;

Т=60мин;

-

коэффициент, учитывающий различные

факторы, влияющие на скорость резания;

-

коэффициент, учитывающий различные

факторы, влияющие на скорость резания;

(2.30)

(2.30)

где

– коэффициент влияния материала

заготовки;

– коэффициент влияния материала

заготовки;

где

,

n

– коэффициент, характеризующий группу

стали по обрабатываемости и показатель

степени;

,

n

– коэффициент, характеризующий группу

стали по обрабатываемости и показатель

степени;

;

;

=980

Мпа –твердость обрабатываемого

материала;

=980

Мпа –твердость обрабатываемого

материала;

– коэффициент,

учитывающий состояние поверхности

заготовки;

– коэффициент,

учитывающий состояние поверхности

заготовки;

=1;

–коэффициент,

учитывающий влияние материала режущей

части инструмента;

–коэффициент,

учитывающий влияние материала режущей

части инструмента;

=1;

– коэффициент,

учитывающий влияние параметров резца;

– коэффициент,

учитывающий влияние параметров резца;

=1;

5) Частота вращения шпинделя:

где

– наибольший диаметр детали, мм;

– наибольший диаметр детали, мм;

=234,3 мм

Уточняем

по паспорту станка

=200

об/мин

=200

об/мин

6) Действительная скорость резания:

7) Силы резания:

где

,

,

,

,

,

,

– коэффициент и показатели степени;

– коэффициент и показатели степени;

Таблица 2.6 – Значения коэффициента и показателей степени

|

|

|

|

|

|

300 |

1 |

0,75 |

-0,15 |

|

339 |

1 |

0,5 |

-0,4 |

|

243 |

0,9 |

0,6 |

-0,3 |

– поправочный

коэффициент на силу резания;

– поправочный

коэффициент на силу резания;

где

– коэффициент, учитывающий влияние

механических свойств стали;

– коэффициент, учитывающий влияние

механических свойств стали;

,

,

– коэффициенты, учитывающие влияние

геометрических параметров режущей

части инструмента;

– коэффициенты, учитывающие влияние

геометрических параметров режущей

части инструмента;

Таблица 2.7 – Значение коэффициентов

|

|

|

|

|

1,22 |

1,22 |

1,22 |

|

1,17 |

0,5 |

0,89 |

|

1 |

1 |

1 |

|

1 |

1 |

1 |

|

1 |

1 |

1 |

8) Мощность резания:

Сравним

мощность резания

с действительной мощностью электродвигателя

станка

с действительной мощностью электродвигателя

станка

:

:

,

(2.38)

,

(2.38)

Мощность станка определим по формуле:

где

– мощность электродвигателя станка;

– мощность электродвигателя станка;

ɳ - КПД станка

ɳ=0,85

Мощность привода достаточна, так как мощность резания меньше мощности станка.

Режимы резания для остальных переходов сведем в таблицу 2.8

Таблица 2.8 – Режимы резания

Позиция инструмента |

Технологический переход |

Диаметр обработки или торец |

Длина обработки |

Глубина резания t, мм |

Подача S, мм/об |

Скорость резания V, м/мин |

Число оборотов шпинделя n, об/мин |

Основное время То, мин |

Т1 |

2 Точить по УП поверхность 16 в размер 2 45° |

235,5 |

4 |

2 |

0,65 |

103 |

140 |

0,04 |

Т2 |

1 Точить по УП поверхность 5 до ø64,6Н10 |

64,6 |

64,6 |

0,3 |

0,58 |

114 |

560 |

0,19 |

|

2 Точить по УП поверхность 4 в размер 3 45° |

64,6 |

5 |

3 |

0,32 |

101 |

500 |

0,03 |

|

3 Точить по УП поверхность 7 в размер 2 45° |

100 |

4 |

2 |

0,65 |

88 |

280 |

0,02 |

|

4 Точить по УП поверхность 2 в размер 2 45° |

200 |

4 |

2 |

0,65 |

88 |

140 |

0,04 |

Основное время:

где

– основное время для инструмента Т1,

мин;

– основное время для инструмента Т1,

мин;

где

– длина рабочего хода на первом переходе,

мм;

– длина рабочего хода на первом переходе,

мм;

– длина

рабочего хода на втором переходе, мм;

– длина

рабочего хода на втором переходе, мм;

;

;

-

минутная подача, мм/мин;

-

минутная подача, мм/мин;

– основное

время для инструмента Т2, мин;

– основное

время для инструмента Т2, мин;

где – длина рабочего хода на первом переходе, мм;

=60,6+2+2=64,6 мм;

– длина рабочего хода на втором переходе, мм;

=3+2=5 мм;

– длина

рабочего хода на третьем переходе, мм;

– длина

рабочего хода на третьем переходе, мм;

=2+2=4 мм;

– длина

рабочего хода на четвертом переходе,

мм;

– длина

рабочего хода на четвертом переходе,

мм;

=2+2=4 мм;

Циклограмма перемещения режущего инструмента:

Рисунок 2.7 – Циклограмма

Таблица 2.9 – Таблица координат опорных точек

Позиция инструмента |

Номер точки |

Координата инструмента |

|

Z |

X |

||

1 |

2 |

3 |

4 |

Т1 |

0,6 |

100 |

200 |

1 |

60,6 |

32 |

|

|

2 |

60,6 |

115,75 |

|

3 |

58,6 |

119,75 |

|

4 |

100 |

200 |

|

5 |

58,6 |

117,75 |

Т2 |

0,9 |

100 |

200 |

|

1 |

62,6 |

32 |

|

2 |

-2 |

32,3 |

|

3 |

57,6 |

32,3 |

|

4 |

62,6 |

32 |

|

5 |

62,6 |

48 |

|

6 |

58,6 |

50 |

|

7 |

58,6 |

100 |

|

8 |

62,6 |

102 |