- •1. Общая классификация строительных материалов

- •2. Основные горные породы

- •3. Природные каменные материалы. (гравий, щебень, песок и др.)

- •4. Керамические материалы

- •5. Глинистое сырье, добавки, ангоб, глазурь

- •6. Технология изготовления керамики

- •7. Виды керамических изделий

- •8. Керамический кирпич – особенности производства, виды кирпича и его свойства.

- •9. Виды и свойства керамического камня.

- •10. Клинкерный кирпич и клинкерная плитка.

- •11 Керамогранит

- •12. Самоочищающиеся керамические изделия на основе гидрофильности и фотокаталитического эффекта.

- •13. Основные хвойные и лиственные породы деревьев.

- •14. Свойства древесины различных пород деревьев

- •15. Пороки древесины

- •16. Виды защитных фунгецидных составов

- •17. Защита древесины антисептиками и антиперенами.

- •18. Лессирующие антисептики

- •19. Нормативная влажность древесины при различных условиях ее применения

- •20. Виды изделий из древесины – бревна, брусья, бруски, доски, карнизы, наличники, бордюры, плинтусы и др.

- •21. Паркетные доски (однослойные, многослойные, ламинат), паркетные планки, щитовой паркет.

- •22. Несущие конструкции из бревен, бруса, ламелей и клееного шпона

- •23. Древесные плиты – дсп, двп, мдф, osb.

- •24. Особенности применения древесных изделий, изготовленных с использованием фенолформальдегидных смол.

- •25. Воздушные вяжущие материалы

- •26. Процесс получения негашеной извести

- •27. Гашение извести. Известь-пушенка, известковое тесто

- •28. Гидравлическая известь

- •29. Твердение извести

- •30. Известняковые растворы. Простые и сложные растворы

- •31. Производство силикатного кирпича. Его основные свойства.

- •33. Строительный гипс, высокопрочный гипс, архитектурный гипс. Марки гипса.

- •34. Процесс твердения гипса

- •35. Гипсовые растворы. Простые и сложные.

- •36. Лепные изделия.

- •37. Гипсокартонные и гипсоволокнистые листы (гкл и гвл)

- •38. Искусственный декоративный камень на основе гипса

- •39. Пазогребенные плиты.

- •45. Искусственный декоративный камень на основе цемента

- •46. Сухие строительные смеси

- •47. Виды добавок для сухих смесей

- •48. Виды сухих смесей (в т.Ч. Микроармированные, теплоизоляционные на основе нанотехнологии, наноштукатурки)

- •49. Состав бетона. Вяжущее, мелкий и крупный заполнители. Водопотребность.

- •50. Сверхжесткие, жесткие и подвижные бетонные смеси. Осадка конуса и расплыв.

- •51. Марки бетонов. Морозостойкость, водонепроницаемость.

- •52. Виды бетонов

- •53. Сухие смеси для упрочнения бетона

- •Упрочненные бетонные полы

- •Первый этап: Подготовка основания

- •Прерывающие слои

- •Армирование

- •Второй этап: Приемка и укладка бетона

- •Третий этап: Упрочнение бетона (упрочнение верхнего слоя) Затирка бетона

- •Внесение сухой упрочняющей смеси

- •Выглаживание поверхности

- •Четвертый этап: Нанесение защитного слоя

- •Пятый этап: Нарезка швов

- •54. Особенности суперпластификаторов и гиперпластификаторов

- •55. Фибробетон, самоуплотняющийся и архитектурный бетон

- •56. Преднапряженный бетон

- •57. Искусственные наночастицы – фуллерены, астролены, однослойные и многослойные нанотрубки. Нанобетон.

- •58. Пенополистиролбетон, газобетон, пенобетон

- •Классификация газобетонов

- •Достоинства

- •Недостатки

- •59. Черные и цветные металлы

- •60. Сталь и чугун

- •Классификация

- •Характеристики стали

- •61. Легированные стали

- •62. Медь, латунь, бронза. Алюминий, титан.

- •Физические свойства

- •63. Стальные профили, отливки и листы

- •64. Тонкостенные стальные профили для монтажа гкл и гвл.

- •65. Легкие стальные профили толщиной 1-3,5мм для монтажа малоэтажных зданий и конструкции пролетом до 20 м.

- •Описание системы лстк

- •Преимущества лстк

- •66. Легкие стальные балки переменного сечения пролетом до 90м.

- •67. Стальные гофрированные балки и колонны повышенной несущей способности.

- •68. Виды теплоизоляционных материалов.

- •69. Свойства минеральной и базальтовой ваты, пенополиуретана, гранулированного и экструзионного пенополистирола.

- •71. Напыляемая теплоизоляция

- •72. Гидроизоляционные материалы на основе битумных и полимерных мастик.

- •73. Гидроизоляционные сухие смеси проникающего действия.

- •74. Рулонные наклеиваемые, наплавляемые и свариваемые гидроизоляционные материалы.

- •75. Высокоэластичная гидроизоляция (1900% удлинения)

- •76. Самоочищающиеся материалы на основе модифицированного диоксида титана.

- •77. Краски и лаки уф-отверждения.

- •78. Огнезащитные краски

- •79. Двухкомпонентные краски и лаки

- •80. Краски на основе бионических принципов

- •81. Эластичные краски и штукатурки

- •82. Венецианская штукатурка

- •83. Фрески

- •84. Краски, их виды и применения

39. Пазогребенные плиты.

Пазогребенные плиты (ПГП) изготовлены из гипса и представляют собой монолитные плиты в форме прямоугольного параллелепипеда с пазами и выступами (гребнями) по опорным и стыковым поверхностям, предназначены для устройства перегородок и внутренних ненесущих стен в зданиях различного назначения.

Пазогребневые плиты и обладают целым рядом весьма удобных качеств:

Во-первых, пазогребень монтируется даже легче гипсокартона, поскольку в этих плитах сделаны специальные пазы для фиксации одной плиты на другой и сборка пазогребневой конструкции напомнит детский конструктор с использованием клея. При этом надежность такой перегородки будет очень высокой, вы не будете бояться её ненароком пробить или сделать случайно вмятину. Во-вторых, пазогребень обладает превосходными тепло- и звукоизоляционными свойствами, чего очень не хватает гипсокартону, чему способствует толщина плит в 80 и 100 мм. Помимо этого имеется и вариант влагостойких плит, которые не боятся и влаги.

Монтаж пазогребневых плит это и отличный способ сэкономить, ведь за день 1 человек может без проблем установить 30 квадратных метров таких плит. К тому же после установки перегородки из плит стена не требует никакой дополнительной обработки и сразу готово к поклейке обоев или покраске. Несомненным плюсом пазогребня является и его пожаробезопасность, чем совсем не может похвастать гипсокартон. Паз и гребень у таких плит могут выполняться в форме параллелепипеда или трапеции, в зависимости от предпочтений строителей и хозяев. К тому же гипс в пазогребенных плитах является полностью экологически безопасным материалом и может без опаски монтироваться даже в детском саду.

В отличие от кирпичной, перегородка из пазогребневых плит не требует трудоемкого и дорогостоящего процесса оштукатуривания, кроме того, исключается задержка в работе, обусловленная ожиданием высыхания штукатурки (28 дней). Перегородка из пазогребневых плит готова к грунтовке сразу после высыхания монтажного клея (30-40 мин.)! Гипсовые плиты легко пилятся ножовкой с широким полотном, сверлятся обычным сверлом, обрабатываются специальным рубанком и шлифовальной шкуркой. Для проделывания борозд под электрическую проводку применяется ручной бороздодел. Для установки распаечных коробок, розеток, выключателей в перегородках высверливаются отверстия с помощью специальной насадки для электродрели.

40. Гидравлические вяжущие. Производство цемента.

41. Процессы твердения цемента

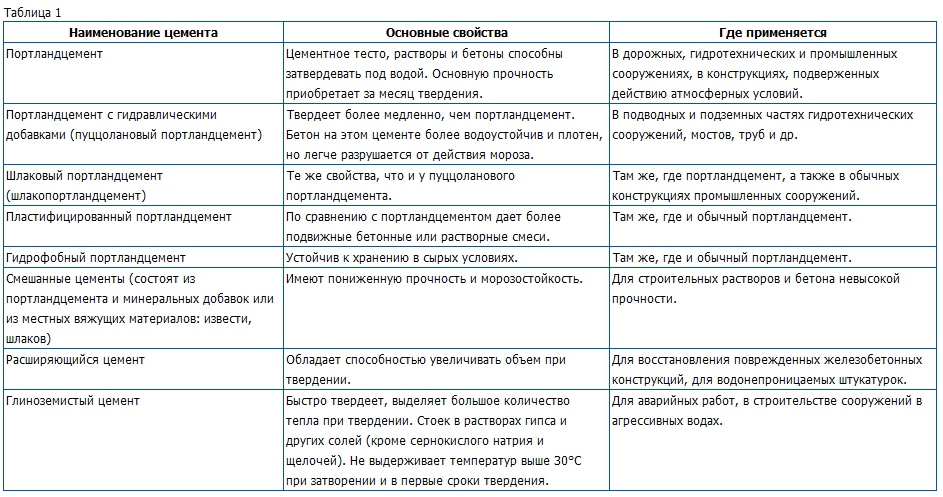

42. Виды цемента

43. Марки цемента.

44. Снижение прочности цемента при хранении

К гидравлическим вяжущим материалам относиться цемент и специальные вяжущие.

Цемент — искусственное неорганическое вяжущее вещество, как правило, гидравлическое, один из основных строительных материалов. При затворении водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное тело. В основном используется для изготовления бетона и строительных растворов.

Цемент принципиально отличается от других минеральных вяжущих (гипса, воздушной и гидравлической извести), которые твердеют только на воздухе.

Портландцемент— гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %). Это вид цемента, наиболее широко применяемый во всех странах.

Процесс производства портландцемента:

Портландцемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция (3СаО∙SiO2 и 2СаО∙SiO2 70-80 %).

Самые распространённые методы производства портландцемента так называемые «сухой» и «мокрый». Всё зависит от того, каким способом смешивается сырьевая смесь — в виде водных растворов или в виде сухих смесей.

При измельчении клинкера вводят добавки: 1,5…3,5 % гипса СaSO4∙2H2O (в перерасчёте на ангидрид серной кислоты SO3) для регулирования сроков схватывания, до 15 % активных минеральных добавок — для улучшения некоторых свойств и снижения стоимости цемента.

Сырьём для производства портландцемента служат смеси, состоящие из 75…78 % известняка (мела, ракушечника, известнякового туфа, мрамора) и 22…25 % глин (глинистых сланцев, суглинков), либо известняковые мергели, использование которых упрощает технологию. Для получения требуемого химического состава сырья используют корректирующие добавки: пиритные огарки, колошниковую пыль, бокситы, пески, опоки, трепелы.

При мокром способе производства уменьшается расход электроэнергии на измельчение сырьевых материалов, облегчается транспортирование и перемешивание сырьевой смеси, выше гомогенность шлама и качество цемента, однако расход топлива на обжиг и сушку составляет на 30-40 % больше чем при сухом способе.

Обжиг сырьевой смеси проводится при температуре 1 470°C в течение 2…4 часов в длинных вращающихся печах (3,6х127 м, 4×150 м и 4,5х170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы. Вращающуюся печь мокрого способа условно можно поделить на зоны:

сушки (температура материала 100…200 °C — здесь происходит частичное испарение воды);

подогрева (200…650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3∙2SiO2∙2H2O → Al2O3∙2SiO2 + 2H2O; далее при температурах 600…1 000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

декарбонизации (900…1 200 °C) происходит декарбонизация известнякового компонента: СаСО3 → СаО + СО2, одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твердофазового синтеза новых соединений (СаО∙ Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО и в конце жидкофазового синтеза образуется С3А), протекающих ступенчато;

экзотермических реакций (1 200…1 350 °C) завершется процесс твёрдофазового спекания материалов, здесь полностью завершается процесс образования таких минералов как С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

спекания (1 300→1 470→1 300 °C) частичное плавление материала, в расплав переходят клинкерные минералы кроме C2S, который взаимодействуя с оставшимся в расплаве СаО образует минерал АЛИТ (С3S);

охлаждения (1 300…1 000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Узнать данный вид цемента можно по внешнему виду — это зеленовато-серый порошок. Как и все цементы, если к нему добавить воду, он при высыхании принимает камнеобразное состояние и не имеет существенных отличий по своему составу и физико-химическим свойствам от обычного цемент

Цемент получают из молотого известника (75%) и молотой глины (25%). Смесь обжигают в печи обжига цемента при температуре 1450С.

Марки цемента (М100 – означает силу сжатия в кг/кв.см., марка цемента зависит от помола и добавок):

М100, М200

М300, М400 – штукатурные растворы

М500, М600, М800 – несущие конструкции

М1000 – конструкции специального назначения

В процессе набора прочности бетона присутствуют две основные стадии:

Схватывание бетона довольно короткая стадия, происходящая в первые сутки жизни бетона. Время схватывания бетона или цементного раствора существенно зависит от температуры окружающего воздуха. При классической расчётной температуре 20 градусов начало схватывания цемента происходит примерно через 2 часа после затворения цементного раствора, а конец схватывания наступает примерно через три часа.

Твердение бетона это процесс наступает сразу после окончания схватывания цемента. Представьте, что мы при помощи бетононасоса наконец-то уложили бетон в опалубку, он благополучно схватился, и тут собственно и начинается процесс твердения бетона. Вообще, твердение бетона и набор прочности ЖБИ идёт не месяц, и не два, а годы. 28 суточный срок регламентирован лишь для того, чтобы гарантировать определённую марку бетона на тот или иной период. График набора прочности бетона или ЖБИ нелинеен и в первые дни и недели процесс происходит наиболее динамично.

При добавлении различных компонентов в цемент процесс твердения можно ускорить или снизить.

Виды цемента:

- быстротвердеющий портландцемент – через 3 дня 50% прочности

- пластифицирующий портландцемент – повышенная подвижность растворов

- гидрофобный портландцемент – долго хранится, нет выцветов, высолов на фасадах

- сульфастойкий портландцемент – стоек к сульфатной агрессии

- портландцемент с умеренной экзотермией – наружные стены гидротехнических сооружений

- тампонажный цемент – изоляция нефтяных м газовых скважин от действия грунтовых вод

- белый и цветной портландцемент

- шлакопортландцемнт – меньшие объемные деформации

- глиноземистый цемент – быстротвердеющий в воде и на воздухе. Высокопрочное вяжущее

- расширяющиеся цементы – расширяются в процессе схватывания и твердения

- гипсо-глиноземистый расширяющийся цемент – быстротвердеющий в воде и на воздухе.

Применение цемента:

Портландцемент применяется в зависимости от марки в следующих областях строительства

Цемент марки 400:

а) для железобетонных монолитных конструкций; для изготовления сборного железобетона.

Цемент марки 400 и 500:

а) для изготовления сборных железобетонных конструкций;

б) для гидротехнических сооружений (при службе в пресной воде), для наружных частей монолитного бетона массивных сооружении, для производства длит оболочек, находящихся в зоне переменного уровня воды;

г) при производстве бетонных работ с быстрой распалубкой;

д) для производства асбестоцементных изделий;

е) для дорожного строительства.

Цемент марки 600: для изготовления сборных железобетонных конструкций из бетонов высоких марок,

Цемент марка 700: для изготовления высокопрочных бетонов и предварительно напряженных сборных железобетонных конструкций.

При хранении цемент теряет свою прочность (30% за 3 месяца, 40% за 6, 50% за год)