- •Согласовано утверждаю

- •Методические указания к практической работе «Сборочный чертеж»

- •Часть 1

- •1 Определение и назначение сборочного чертежа

- •2 Особенности выполнения сборочных чертежей

- •2.3 Спецификация

- •3 Основные понятия о соединении деталей

- •Согласовано утверждаю

- •Методические указания к практической работе «Сборочный чертеж»

- •Часть 2

- •1 Некоторые типовые элементы в сборочных чертежах

- •2 Выполнение сборочных чертежей с натуры

3 Основные понятия о соединении деталей

3.1 Неразъемные соединения

К неразъемным соединениям относят сборочные единицы, состоящие из двух и более деталей, которые скреплены с помощью сварки, пайки, склеивания, клепки, опрессовки металлической арматуры полимером (пластмассой) и т.п. Такие соединения невозможно разобрать без разрушения соединяемых деталей, которые после разборки вырубкой, высверливанием и т.п. становятся непригодными к дальнейшему использованию.

В современном машиностроении заклепочные соединения вытесняются более прочным и дешевым видом соединения - сваркой. Склеивание металлов нашло широкое применение в самолетостроении, станко- и автомобилестроении. Изображения и обозначения швов, полученных пайкой, склеиванием, сшиванием, клепкой, установлены ГОСТ 2.313-82.

На неразъемную сборочную единицу обязательно выполняется сборочный чертеж со спецификацией. При выполнении чертежа на формате А4 изображение неразъемной сборочной единицы совмещают со спецификацией, которая выполняется над штампом (приложения Г, Д).

3.1.1 Соединение деталей сваркой

Соединения деталей сваркой широко применяется в технике. При помощи сварки соединяются детали машин, механизмов, металлоконструкций и т.п. Сварные соединения получаются путем разогревания поверхностей соединяемых деталей до жидкого или газообразного состояния (сварка плавлением и сварка давлением). После затвердевания расплавленный металл образует сварной шов.

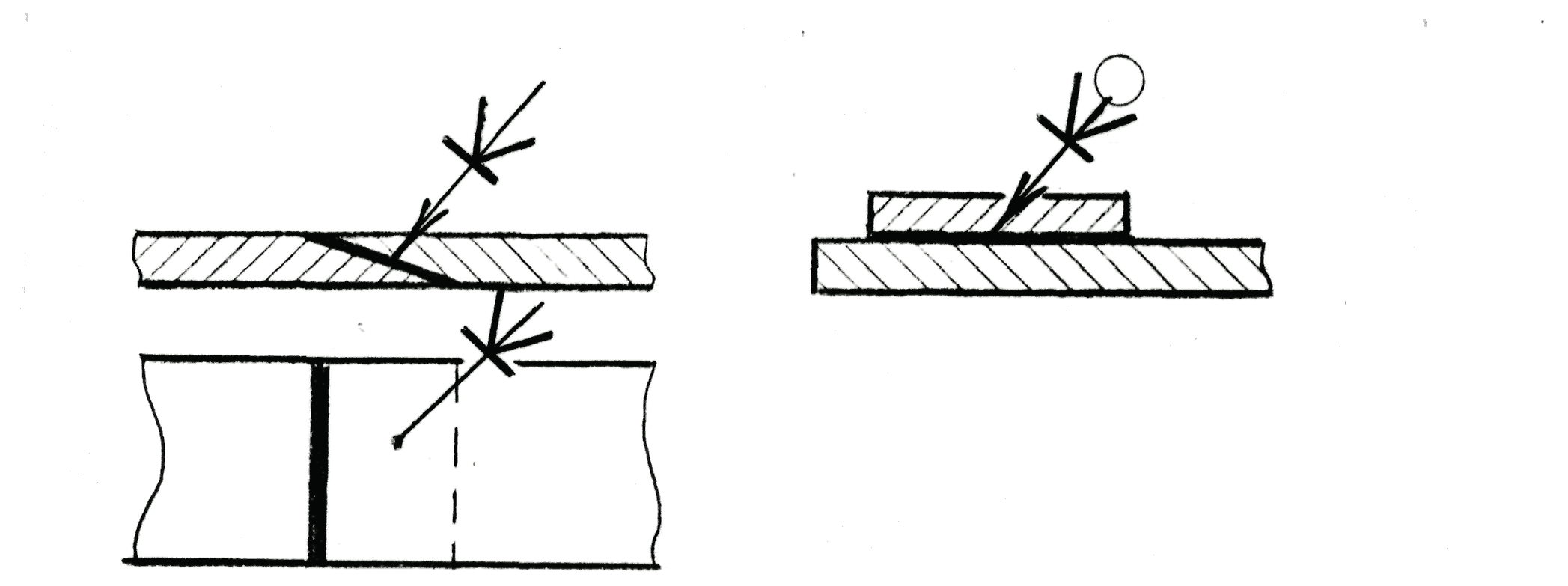

Сварка плавлением (рисунок 1,а) характерна тем, что поверхности кромок свариваемых деталей плавятся и после остывания образуют шов.

а б в

а- сварка плавлением (1-электрододержатедь, 2- электрод, 3- электродуга, 4- металл); б - контактная точечная сварка ; в - шовно-роликовая сварка

Рисунок 1 - Способы сварки

Сварка давлением осуществляется при совместной пластической деформации, предварительна нагретых поверхностей свариваемых деталей. Деформация происходит под воздействием внешней силы. Сварка давлением - один из видов контактной электросварки: точечной (рисунок 1,6) или шовно-роликовой (рисунок 1 ,в).

3.1.1.1 Классификация сварных соединений

По способу осуществления механизма сварки различают сварку

-ручную;

-полуавтоматическую сварку под флюсом (П);

-автоматическую под флюсом (Аф);

-полуавтоматическую сварку плавящимся электродом в среде защитных газов (П-3);

-автоматическую сварку неплавящимся электродом в среде защитных газов (А-Н-3);

-автоматическую сварку плавящимся электродом в защитных газах и т.д.

По взаимному расположению сварных деталей:

-стыковое (С) - свариваемые детали соединяются по своим торцевым поверхностям (рисунок 2, а);

-угловое (У) - свариваемые детали расположены под углом и соединяются по кромкам (рисунок 2, б);

-тавровое (Т) - торец одной детали соединяется с боковой поверхностью другой детали (рисунок 2, в);

-соединение внахлестку (Н) - поверхности соединяемых деталей частично перекрывают друг друга (рисунок 2, г).

Рисунок 2

По виду шва:

-односторонние;

-двусторонние.

По конструктивному оформлению:

-с разделкой кромок;

-сплошной;

-без разделки кромок;

-прерывистый с определенным шагом;

с усилением (выпуклость шва).

Совокупность всех перечисленных конструктивных особенностей обозначается цифрой, которая вместе с буквенным обозначением вида сварного соединения определяет буквенно-цифровое обозначение типа шва по соответствующему стандарту (таблица 1), например, С1, С2,..., У1, У2,...,Т1,ТЗ,..., и т.д.

Таблица 1 - Стандарты на типы и конструктивные элементы швов сварных соединений

ГОСТ |

Наименование |

5264-89 8713-90 11533-89

14771-89* 14776-79 14806-90

15164-89 15878-79 16038-91 16310-91

25518-93

|

Ручная дуговая сварка. Соединения сварные. Сварка под флюсом. Соединения сварные. Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Дуговая сварка в защитном газе. Соединения сварные. Дуговая сварка. Соединения сварные. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные Электрошлаковая сварка. Соединения сварные. Контактная сварка. Соединения сварные. Сварка трубопроводов. Соединения сварные из полиэтилена, полипропилена и винипласта. Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. |

3.1.1.2 Изображение швов

Условно видимые швы сварных соединений изображают основной сплошной толстой линией, невидимые - штриховой линией, видимую одиночную сварную точку - знаком 4- (размеры пересекающихся отрезков 5...10 мм). Невидимые точки не изображают.

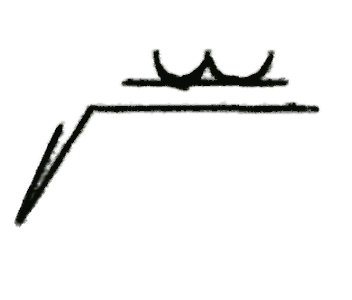

Для обозначения сварки от изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рисунок 3).

Рисунок 3

Линии-выноски швов рекомендуется проводить от видимых швов. Основные обозначения швов наносятся над полкой, когда лицевая сторона шва расположена на той стороне соединения, на которой наносятся линии-выноски (рисунок 4, а), и под полкой, когда лицевая сторона шва находится с противоположной стороны по отношению к стрелке линии-выноски (рисунок 4, 6).

Рисунок 4

Лицевой стороной одностороннего шва сварного соединения является сторона, с которой производят сварку. Лицевой стороной двустороннего шва сварного соединения с несимметрично подготовленными кромками является сторона, с которой производят сварку основного шва.

Лицевой стороной двустороннего шва сварного соединения с симметричными кромками может быть выбрана любая сторона.

3.1.1.3 Условное обозначение стандартного шва

Стандартным считается шов, для которого соответствующим государственным или отраслевым стандартом регламентированы: способ сварки, свариваемые материалы и пределы толщин, форма и размеры подготовленных кромок, относительное расположение свариваемых кромок, форма и размеры поперечного сечения выполненного шва, условное обозначение шва.

Рисунок 5

В условном обозначении стандартного сварного шва или отдельной сварной точки указывают (рисунок 5):

-поз.1 - обозначение вспомогательных знаков 6 и 3 по таблице 2:

-поз.2 - обозначение стандарта на типы и конструктивные элементы швов сварных соединений (таблица 1);

-поз. 3- буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений (С1, ТЗ. У2 и т.д.);

-поз. 4 - условное обозначение способа сварки: Аф. П. А. П-3 и т.д. (допускается не указывать);

-поз. 3 – знак

![]() и размер катета по стандарту на типы и

конструктивные элементы швов сварных

соединений;

и размер катета по стандарту на типы и

конструктивные элементы швов сварных

соединений;

-поз.6 - для прерывистого шва - длина провариваемого участка, обозначение по таблице 2 знака 4 для цепного шва или 5 для шахматного шва и шаг: для одиночной сварной точки - расчетный диаметр точки: для шва контактной точечной сварки или электрозаклепочного - расчетный диаметр точки или электрозаклепки, обозначение знака 4 или 5 по таблице 2 и шаг: для шва контактной шовной сварки - расчетная ширина шва, знак х. длина провариваемого участка, обозначение знака 4 по таблице 2 и шаг;

-поз.7 - обозначение вспомогательных знаков 7, 2, или I по таблице 2. При необходимости дополнительно указывается требуемая шероховатость поверхности (рисунок6).

Рисунок 6

Вспомогательные знаки, входящие в условное обозначение, имеют одинаковую высоту с цифрами и выполняются сплошными тонкими линиями.

Таблица 2 - Вспомогательные знаки для обозначения сварных швов

Вспомогательный знак |

Значение вспомога- тельного знака

|

Расположение вспомогательного знака относительно полки линии-выноски, проведенной от изображения шва |

||

Поз. на рис. |

Обозначение |

с лицевой стороны |

с оборотной стороны |

|

1 |

|

Усиление шва снять |

|

|

2 |

|

Наплывы и неровности шва обработать с плавным переходом к основному металлу |

|

|

3 |

|

Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения |

|

|

4

|

|

Шов прерывистый или точечный с цепным расположением.Угол наклона около 60° |

|

|

5

|

|

Шов прерывистый или точечный с шахматным расположением

|

|

|

6 |

|

Шов по замкнутой линии. Диаметр знака З...5мм |

|

|

7

|

|

Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа. |

|

|

3.1.1.4 Условное обозначение нестандартного шва

Нестандартным сварным швом называется шов, размеры конструктивных элементов которого стандартами не установлены. На чертеже изображают поперечное сечение нестандартного шва с размерами, необходимыми для выполнения и контроля шва. Границы шва изображают основными (сплошными толстыми) линиями, конструктивные элементы кромок в границах шва - сплошными тонкими линиями (рисунок 7).

Рисунок 7

Структура условного обозначения нестандартного шва или одиночной сварной точки приведена на рисунке 7. Способ сварки любого нестандартного шва должен быть указан текстом в технических требованиях или таблице швов на чертеже.

3.1.1.5 Упрощения при обозначении сварных швов.

Если сварное соединение имеет одинаковые швы, то применяется упрошенное обозначение сварных швов (рисунок 8).

Рисунок 8

Швы считаются одинаковыми, если:

-их типы и размеры конструктивных элементов в поперечном сечении одинаковы;

-к ним предъявляются одинаковые технические требования;

-они имеют одинаковое условное обозначение.

Всем одинаковым швам присваивается порядковый номер, который наносится либо на линию-выноску, либо на полку линии-выноски.

На чертеже симметричных изделий швы обозначают только на одной из симметричных частей изображения.

Допускается швы сварных соединений на чертежах не отмечать линиями-выносками, а проводить указания по сварке в технических требованиях чертежа.

3.1.2 Паяные соединения

Получаются путем соединения металлических деталей расплавленным металлом (припоем), температура плавления которого ниже температуры плавления металлов соединяемых деталей. Пайкой соединяют детали не только из однородных материалов (стали любых марок, чугун), но и разнородных, например, латуни или меди со сталью, латуни или меди между собой и т.д. В качестве припоя чаще всего используются сплавы олова и свинца или медь с цинком.

Условные изображения и обозначения паяных и клеевых соединений устанавливает ГОСТ 2.313-82. Швы этих соединений изображают сплошной утолщенной линией (толщиной 28) и отмечают линией-выноской, заканчивающейся стрелкой, с применением условного знака, который проводят сплошной основной линией (рисунок 9). В случае, когда соединяемые элементы показаны в сечении зачерненными (при толщине менее 2 мм), место соединения изображают просветом,

Швы, выполненные по замкнутой линии, обозначают окружностью диаметром 3...5 мм, проведенной тонкой линией (рисунок 9, б).

Рисунок 9

Условные обозначения швов паяных соединений в технической документации, кроме рабочих чертежей, должны включать:

-буквенно-цифровое обозначение типа соединения;

-размеры сечения и длины шва,

Например:

ПН-2 0.02x10x150 ГОСТ 19249-81,

где ПН-2 - обозначение типа соединения;

0,02 - сборочный зазор, мм, таблица;

10 - ширина шва, мм;

150 - длина шва, мм.

Комбинированное соединение ПН-2 с ПВ-1 обозначается:

ПН-2 0,05x10x150 ПВ-1 0,05x5x150 ГОСТ 19249-81

Таблица 3 - Рекомендуемые сборочные зазоры, мм

Припой

|

Паяемый материал

|

|

медные сплавы

|

сталь

|

|

Оловянно-свинцовый Медно-цинковый Серебряный

|

0,07-0,2 0,04-0,2

0,04-0,25 |

0,05-0,5 0,05-0,25 0,02-0,15

|

Припой заносят в спецификацию с указанием соответствующего обозначения и приводят в технических требованиях, а на чертеже с указанием на полке линии-выноски номера соответствующего пункта технических требований.

ГОСТ 17349-79 устанавливает технологическую классификацию способов пайки,

ГОСТ 21931-95 устанавливает сортамент изделий из оловянно-свинцовых припоев и их обозначение (таблица 4).

Таблица 4

Обозначение припоев |

Расшифровка |

Припой ПОС 40 ГОСТ 21930-95

Припой Пр2 ПОССу 40-0,5 ГОСТ 21931-95

Припой Л1 х8 ПОС 61 ГОСТ 21931-95

Припой Пт 14 ПОС 61 ГОСТ 21931-95

Припой Пкв9 ПОССу 61-0,5 ГОСТ 21931-95

Припой Т 4А ПОССу 25-2 ГОСТ 21931-95

Припой Пор ПОССу 30-2 ГОСТ 21931 -95 |

-

Проволока диаметром 2мм, марки ПОССу 40-0,5. Лента размерами 1х8мм, марки ПОС 61 Трехгранный прут с размерами сторон 14мм, марки ПОС 61 Квадратный пруток с размерами сторон 9мм, марки ПОССу 61-0,5

Трубка наружным диаметром 4мм с наполнителем канифолью марки А, марка припоя ПОССу 25-2

Порошок марки ПОССу 30-2 |

_____________________________________________!________________________________________1

3.1.3 Клеевые соединения

Клеевые соединения выполняются клеями различных составов, чаще всего изготовленных на базе синтетических смол (кремнеуглеродистых,

фенолформальдегидных, эпоксидных, полиуретановых и т.д.). Клеями можно склеивать различные материалы.

Обозначение выполняют на полке линии-выноски, однако, символ другой (рисунок 10). Протяженность шва по периметру отмечают окружностью (рисунок 10, б). Марку клея заносят в спецификацию и приводят в технических требованиях под соответствующим пунктом, номер которого указывают на полке линии-выноски от изображения шва.

а б

Рисунок 10

Шероховатость склеиваемых поверхностей металлических деталей можно принимать, например, с параметром Rz от 20 до 10 мкм.

Клеи фенолполивинилацетатные - ГОСТ 12172-90 - выпускают в зависимости от назначения следующих марок:

-БФ-2. БФ-4 - для склеивания цветных металлов, нержавеющей стали, неметаллов и этих металлов с неметаллами;

-Бф-2Н. БФ-4Н - для склеивания черных металлов;

-БФР-2 - для пакетов магнитопроводов;

-БФ-6 - для склеивания тканей.

Обозначение клея на чертеже; Клей БФ-4 ГОСТ 12172-90.

ГОСТ 901-78 - распространяется на лаки бакелитовые марок ЛБС-1, ЛБС-2, ЛБС-3, которые применяются для склеивания металлов, пластмасс, дерева.

ГОСТ 22345-89 - клей ВС-10Т теплостойкий - для склеивания деталей из стали, алюминиевых сплавов, теплостойких пенопластов.

3.1.4 Соединения заклепочные

Условные изображения заклепочных соединений устанавливает ГОСТ 2.313-82.

б

Рисунок 11

Соединения заклепочные применяются в основном для листового материала. Заклепка цилиндрический стержень, на конце которого имеется закладная головка (рисунок 11, а). Стержень заклепки вводится в просверленные (или продавленные) отверстия в соединяемых деталях так, чтобы закладная головка при помощи специальной поддержки плотно прижималась к скрепляемым деталям. В процессе клепки выступающая часть цилиндрического стержня, заклепки под ударами молотка или под давлением клепальной машины расклепывается в другую замыкающую головку (рисунок 11,6). Длину выступающей части а выбирают с таким расчетом, чтобы хватило материала для образования замыкающей головки:

α = (0,7…1,3)d,

где d - диаметр заклепки, мм.

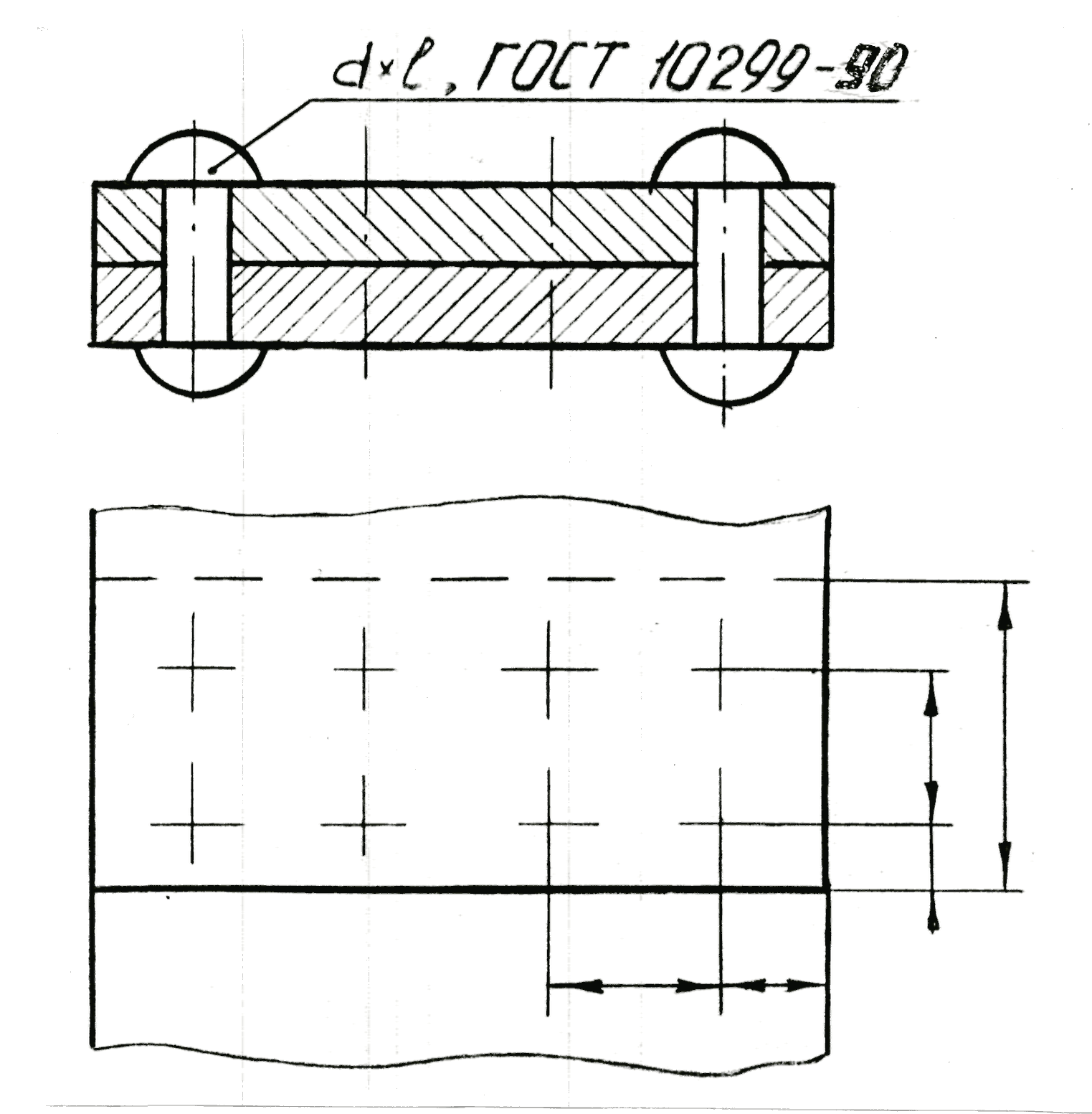

Все конструктивные размеры и элементы шва заклепочного соединения показаны на рисунке 12. Размещение заклепок указывают на чертеже условным знаком "+". Размеры заклепки (диаметр, длина) и номер ГОСТа указываются на горизонтальной полке-выноске.

Рисунок 12

Если в изделии применены группы заклепок различных типов и размеров, то на изображении одинаковые заклепки обозначают одним и тем же условным знаком или отмечают одинаковыми буквами (рисунок 13).

Рисунок 13

3.1.5 Армированные соединения (соединения заформовкой)

Изделия из пластмасс, неподвижно соединенных с металлическими элементами, получают армированием пластмасс, т.е. прессованием или литьем под давлением с установкой металлической арматуры, механической запрессовкой металлических частей с рифлением в пластмассовую деталь, склеиванием соединяемых деталей комбинированным способом, например, посадкой с натягом и дополнительной клейкой.

Армирование - основной способ изготовления электротехнических и радиотехнических деталей. Прочность таких соединений обеспечивается за счет конструктивных элементов в виде проточек, рифлений, лысок, насечки, отгибов, вырезов и др.

В таблице 5 приведены марки прессовочного материала и область применения армированных соединений.

Таблица 5

Прессовочный материал |

ГОСТ |

Марка

|

Примечание

|

Способ изготовления изделия |

||||

1 |

2 |

3 |

4 |

5 |

||||

Массы прессовочные фенольные (фенопласты) |

5689-79 |

К-15-2 К-17-2 К-18-2 К-21-2 |

Детали электроарматуры: радиотехнической , телефонной аппаратуры и др. |

Прессование, литье под давлением |

||||

Массы прессовочные мочевино- и меламиноформальдегидные (аминопласты) |

9359-97 |

А |

Просвечивающиеся изделия технического назначения |

Прессование |

||||

Б |

То же, непросвечивающиеся |

|||||||

Массы прессовочные фенольные |

20437-89 |

АГ-4 |

Детали конструкционные и элекротехнического назначения |

Прессование литьё под давлением |

||||

Полистирол |

20282-90 |

МСМ ПСМД |

Корпусы, каркасы, вкладыши изделий электротехническо го назначения |

Прессование |

||||

Продолжение таблицы 5

1 |

2 |

3 |

4 |

5 |

Фторопласт -4 |

10007-90 |

Ф-4.сорт 1 Ф-4.сорт 2 Ф-4.сорт 3 |

Детали электроарматуры, детали для работы в агрессивных средах |

Прессование штампование |

Текстолит |

5-72 |

ПТК, ПТ |

|

|

Полиэтилен |

16337-88 |

10003-002, 10403-003 |

|

|

Винипласт |

9639-88 |

ВН, ВП, ВНТ |

|

|

Чертеж армированной детали выполняется со спецификацией. Он должен содержать изображение сборочной единицы и изображение детали, если она имеет сложную форму. В этом случае деталь изготавливается непосредственно по сборочному чертежу, на котором должны быть указаны: размеры поверхностей или элементов под наплавку, заливку и т.п., размеры готовой сборочной единицы, данные о материале и другие сведения, необходимые для изготовления и контроля изделия. Для этой детали в графе '"Формат" спецификации вместо размера формата проставляются буквы "БЧ" (без чертежа), а в графе "Наименование" в разделе детали указываются сведения о материале детали (приложение Г).

В разделе "Материалы" спецификации указывают обозначение марки прессовочного материала, согласно стандарту, например:

Аминопласт марки А ГОСТ 9359-97

Полистирол ПСМ -2-4 ГОСТ 20282-90,

где 2-4 - пределы по показателю текучести расплава, г, за 10 минут.

3.1.6 Детали, соединенные способом их деформации

Чертежи сборочных единиц, в состав которых входят детали, соединяемые посредством деформации исходного контура, представлены в приложении Д.

Чертеж такой сборочной единицы должен содержать информацию о способе соединения (на полке-выноске со стрелкой записывается: обжать, развальцевать, впрессовать и т.д.) и спецификацию. Взаимное расположение деталей выполняют и контролируют по заданным размерам.

3.2 Разъемные соединения

Разъемными называются такие соединения деталей, которые можно разъединить или разобрать, не повредив ни одну из них.

Разъемные соединения могут быть как подвижными, так и неподвижными друг относительно друга.

В машиностроении широко применяются шпоночные и зубчатые (шлицевые) соединения. Служат они, как правило, для передачи крутящих моментов. Например, с вала на зубчатое колесо или наоборот. В шпоночных соединениях передача производится посредством промежуточной детали (шпонки), работающей на срез. В шлицевых - посредством зубьев, выполненных заодно с валом (образуя как бы много шпонок), равномерно расположенных на валу и сопрягаемых с ответными зубьями, выполненными в отверстии, например, зубчатого колеса. Зубья (шлицы), работая на срез, способны передавать большие крутящие моменты от двигателей.

Изображения, обозначения и размеры элементов шпоночных соединений приведены на рисунке 14.

Рисунок 14

Рисунок 15

Условное обозначение шлицевого соединения (рисунок 15) :

![]() ,

,

где d - условное обозначение поверхности центрирования: d - по внутреннему диаметру; D - по наружному диаметру; b - по боковым сторонам;

8 - число зубьев или впадин (z = 8);

42 - внутренний диаметр и допуск (d = 42);

48 - наружный диаметр и допуск (d = 48).

Список используемых источников

1. Анурьев В.И. Справочник конструктора- машиностроителя. - М.: Машиностроение, 2001.- Т.1- 920 с.

2. Бабулин Н.А. Построение и чтение машиностроительных чертежей- М.: Высшая школа, 1998.- 367 с.

3. Боголюбов С.К., Воинов А.В. Черчение. - М.: Машиностроение, 1981.-301 с,

4. Попова Г.Н., Алексеев С.Ю. Машиностроительное черчение. Справочник. - Л.: Машиностроение, 1987. - 147 с.

5. Усова О.Н. Сборочный чертеж: Метод, указания. - М.: МИНХиГП им. И.М. Губкина, 1979 - 48 с,

6. ЕСКД.

ПРИЛОЖЕНИЕ А

Оформление сборочного чертежа

ПРИЛОЖЕНИЕ Б

Оформление спецификации

форм |

Зона |

Поз. |

Обозначение |

Наименование |

Кол . |

Прим. |

||||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

Документация |

|

|

||||||||

|

|

|

|

|

|

|

||||||||

А3 |

|

|

ОПНН-240801.65-00.00.000 СБ |

Сборочный чертеж |

|

|

||||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

Сборочные единицы |

|

|

||||||||

|

|

|

|

|

|

|

||||||||

А4 |

|

1 |

ОПНН-240801.65.00.01.000 |

Шток |

1 |

|

||||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

Детали |

|

|

||||||||

|

|

|

|

|

|

|

||||||||

А4 |

|

2 |

ОПНН-240801.65-00.00.001 |

Втулка сальника |

1 |

|

||||||||

А4 |

|

3 |

ОПНН-240801.65-00.00.002 |

Клапан |

1 |

|

||||||||

А4 |

|

4 |

ОПНН-240801.65-00.00.003 |

Кольцо сальника |

2 |

|

||||||||

АЗ |

|

5 |

ОПНН-240801.65-00.00.004 |

Корпус |

1 |

|

||||||||

А4 |

|

6 |

ОПНН-240801.65-00.00.005 |

Маховик |

1 |

|

||||||||

БЧ |

|

7 |

ОПНН-240801.65-00.00.006 |

Прокладка |

1 |

|

||||||||

БЧ |

|

8 |

ОПНН-240801.65-00.00.007 |

Прокладка |

1 |

|

||||||||

А4 |

|

9 |

ОПНН-240801.65-00.00.008 |

Штуцер |

1 |

|

||||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

Стандартные изделия |

|

|

||||||||

|

|

|

|

|

|

|

||||||||

|

|

10 |

|

Гайка М6 ГОСТ 5915-95 |

1 |

|

||||||||

|

|

11 |

|

Шайба 6 ГОСТ 11371-90 |

1 |

|

||||||||

|

|

12 |

|

Штифт цил.3Пр2гах15 |

|

|

||||||||

|

|

|

|

ГОСТ 3128-6О |

1 |

|

||||||||

|

|

|

: ' |

|

|

|

||||||||

|

|

|

|

|

ОПНН-240801.65-00.00.000 |

|||||||||

|

|

|

|

|

||||||||||

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||||||||||

Разраб |

Иванов |

|

|

Вентиль |

Литер |

Лист |

Листов |

|||||||

Проверил |

Трутнев |

|

|

|

1 |

2 |

||||||||

Н.контр |

|

|

|

филиал УГНТУ в г. Салавате гр. МХ-06-21 |

||||||||||

|

|

|

|

|||||||||||

Утв. |

|

|

|

|||||||||||

ПРОДОЛЖЕНИЕ ПРИЛОЖЕНИЯ Б

форм |

Зона |

Поз. |

Обозначение |

Наименование |

Кол |

Прим. |

||||

|

|

|

|

|

|

|

||||

|

|

|

|

Материалы |

|

|

||||

|

|

|

|

|

|

|

||||

|

|

13 |

|

Пенька |

0,01 |

кг |

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

|

ОПНН-240801.65-00.00.000

|

Лист |

||||||

|

|

|

2 |

|||||||

|

|

|

||||||||

ПРИЛОЖЕНИЕ Г

Чертеж сборочной единицы (штока)

ПРИЛОЖЕНИЕ Д

Чертеж армированной сборочной единицы

ПРИЛОЖЕНИЕ Е

Титульный лист

Государственное образовательное учреждение высшего

профессионального образования

"Уфимский государственный нефтяной технический университет"

Филиал УГНТУ в г. Салавате

Кафедра " Оборудование предприятий нефтехимии и нефтепереработки "

ЭСКИЗЫ К СБОРОЧНОМУ ЧЕРТЕЖУ

ОПНН – 240801.65-00.00.000

Выполнил

студент гр. МХ-06-21 Иванов И.И.

Проверил

ассистент Трутнев Р.Н.

Салават 2006

Содержание

Введение 1

1. Определение и назначение сборочного чертежа 1

1.1. Основные определения 2

1.2. Назначение сборочного чертежа 2

2. Особенности выполнения сборочных чертежей 2

2.1. Что должен содержать сборочный чертеж 2

2.2. Условности и упрощения на сборочном чертеже 4

2.3 Спецификация 7

3.Основные понятия о соединении деталей 11

3.1. Неразъемные соединения 11

3.1.1.Соединения деталей сваркой 12

3.1.2. Паяные соединения 20

3.1.3. Клеевые соединения 22

3.1.4. Соединения заклепочные 24

3.1.5. Армированные соединения (соединения заформовкой) 26

3.1.6. Детали, соединенные способом их деформации 28

3.2. Разъемные соединения 28

Список используемых источников 31

Приложения

А- Оформление сборочного чертежа 32

Б- Оформление спецификации 33

В- Формы спецификации 35

Г- Чертеж сборочной единицы (штока) 36

Д- Чертеж армированной сборочной единицы 37

Б- Титульный лист 38

Государственное образовательное учреждение высшего

профессионального образования

"Уфимский государственный нефтяной технический университет"

Филиал УГНТУ в г. Салавате

Кафедра " Оборудование предприятий нефтехимии и нефтепереработки "