Устройство сушильных камер периодического действия

Сушильные камеры периодического действия также представляют собой сборную металлическую конструкцию из элементов, изготовленных из листовой нержавеющей стали и имеющих специальную аэродинамическую форму. Элементы между собой собираются болтами из нержавеющей стали, а стыки элементов заполняют силиконовым герметиком. Снаружи корпус теплоизолируется листами теплоизоляции и обшивается профнастилом.

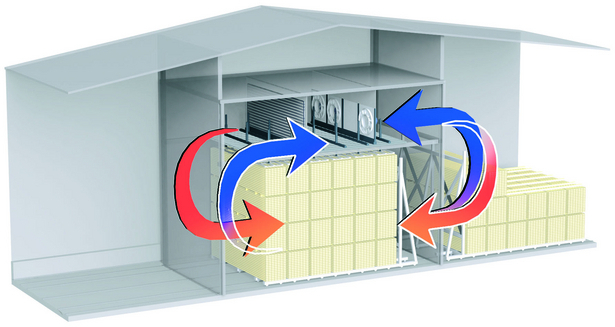

Рисунок 3.2- Сушильные камеры периодического действия

Ворота камеры собираются из сендвич-элементов прикрепленных к металлической раме при помощи саморезов. Подъем ворот осуществляет с помощью гидравлического тельфера передвигаемого по рельсовому пути закрепленному на консолях над проемами ворот, с обеих сторон камеры и упоров имеющихся на рамке ворот.

Система загрузки камеры представляет собой рельсовый путь проходящий через камеру, двух телег с обеих сторон камеры, гидросистемы.

Для избежания искривления пиломатериала в процессе сушки в камере имеется система прижима штабелей, которая также управляется автоматически. Система состоит из прижимных рам поднимаемых пневмоцилиндрами, которые установлены в чердачном помещении камеры.

Там же установлены компрессорная, электрощитовая и оборудование для системы орошения, состоящая из насоса и коллекторных труб с форсунками внутри камеры.

Отопление сушильной камеры осуществляется двумя калориферами ламельного типа из алюминия и меди, которые установлены в посередине камеры. Система калориферов имеет систему регулирующих и запорных задвижек. Равномерное распределение тепла по всей поверхности батарей осуществляется с помощью циркуляционного насоса.

Циркуляция воздуха, необходимая для создания однородных и равномерных условий сушки пиломатериалов обеспечивается приточно-вытяжной вентиляцией, которая состоит из одного вентилятора вытяжки воздуха и воздуховода с регулирующей заслонкой. Воздух внутри камеры циркулирует с помощью четырех реверсивных вентиляторов, установленных на раме рядом с калориферами посередине камеры. Вентиляторы обеспечивают необходимое давление и поток воздуха в камерах, в том числе самых больших по объему загрузки. Диаметр крыльчатки вентиляторов в камерах непрерывного действия составляет 1250 мм. За счет больших вентиляторов создается равномерная циркуляция воздуха и достаточное давление, поэтому даже при больших глубинах продува падение температуры в штабелях небольшое и качество сушки высокое, исключающее образование трещин и обеспечение требуемой конечной влажности. Электродвигателя установленные в камере имеют защиту класса Н, за счет чего температура сушки может быть поднята до 80 Сº.

Вытяжной канал изготовлен из нержавеющей стали с теплоизоляцией в виде обечаек, собираемых между собой болтовыми соединениями. В нижнюю обечайку к опорной пластине монтируется электродвигатель с крыльчаткой. Вытяжной канал размещается в начале первой зоны.

Циркуляция воздуха в камере в течении сушки меняется, благодаря установленым реверсивным вентиляторам. Эти условия повышают качество сушки и исключает появление микротрещин в пиломатериале.

Для более качественной циркуляции воздуха между штабелей в камере имеются воздушные экраны установленные на прижимных рамах и стеновых панелях.

Данная сушильная камера снабжена системой автоматики управления включающая в себя элементы логики SIMATIC S7-300, а управление и слежение за процессами сушки производится с помощью компьютера. Камера управляется двумя сухими датчиками и одним мокрым. Кроме того температура управляет сменой воздуха. Если происходит переувлажнение воздуха, автоматика отправляет сигнал на преобразователь частоты вытяжного канала, и число оборотов вытяжного вентилятора увеличивается. Соответственно воздушная заслонка открывается, и достигается необходимая степень влажности в камере.

Сухие датчики регулируют температуру камеры, например при падении температуры сигнал подается на электродвигатель привода трехходового клапана, который его приоткрывает для достижения необходимой температуры.

Устройство линии сортировки, обработки и пакетирования пиломатериалов

Линия сортировки, обработки и пакетирования пиломатериалов «Lekopa» фирмы Hekotek представляет собой комплекс оборудования расположенного на двух уровнях. Комплекс состоит из следующего основного оборудования:

конвейеры и лифты различного типа и назначения: цепные, ленточные, роликовые, подающие, разгонные, разборные, дозирующие, сортировочные, выносные;

накопительные сортировочные карманы под пиломатериалы;

оборудование для торцовки пиломатериалов, включающее в себя комлевую пилу и многопильную установку – триммер;

система сканирования, браковки и распределения по карманам пиломатериалов Finscan Board Master;

оборудование маркировки и пакетирования, состоящее из маркировочного принтера, пакетоформирующего лифта (ПФЛ), увязочных прессов;

оборудование для измельчения отходов при сортировке пиломатериалов – рубительная машина;

Система аспирации цеха.

Ремонт и техническое обслуживание оборудования

Ремонт и техническое обслуживание оборудования осуществляется техническим персоналом цеха. Осмотр оборудования и его ремонт ведется круглосуточно в 3 смены. Каждую смену ремонт и обслуживание оборудования осуществляют 4 работника технической службы: 2 слесаря и 2 электрика. Планово-предупредительный ремонт проводит отдельный персонал, согласно установленному графику.

График проведения профилактических осмотров и ремонтов для оборудования цеха сушки и пакетирования пиломатериалов представлен ниже.

Ремонт и ТО сушильного оборудования

Для оборудования сушки пиломатериалов профилактический осмотр проводится ежесменно и включает в себя: (осмотр запорной и регулирующей арматуры системы отопления камеры, осмотр гидро- и пневмосистем, осмотр механизмов транспортных систем и механизмов поднятия ворот, осмотр механизмов вытяжной вентиляционной системы и систем увлажнения, крепеж и состояние воздушных экранов).

Ремонтные работы проводятся по графику, где в зависимости от периодичности они подразделяются:

1Через каждые три месяца

Проверка функционирования вентиляции и устранение возможных утечек воздуха;

Проверка работы запорной и регулирующей арматуры;

Проверка состояния датчиков температуры и влажности;

Проверка натяжения тросов дверей;

Проверка работы концевых выключателей дверей;

Проверка установки устройств безопасности;

Проверка установки датчиков устройств перемещения штабелей;

2Каждый месяц

Проверьте ограждающих конструкций (теплоизоляция) здания;

Проверка состояния уплотнений ворот;

Смазка уплотнений дверей;

Проверка состояние кабелей вентиляторов (крепление и состояние);

Проверка крепление и состояние кабелей, расположенных в камерах;

Проверка состояние тросов подъемника двери;

Проверка натяжение цепей устройства перемещения штабелей;

Проверка установки датчиков устройств перемещения штабелей;

Проверка работы запорной и регулирующей арматуры;

Проверка на утечки системы отопления;

Ежегодно

Замена масла в гидросистеме;

Замена масло редукторов;

Промывка калориферов системы отопления.

Ремонт и ТО оборудования пакетирования и сортировки

Профилактический осмотр оборудования сортировки и пакетирования пиломатериалов проводится ежесменно и включает в себя: осмотр систем гидравлики и пневматики, проверку уровня масла в редукторах, осмотр состояния и натяжку лент, цепей транспортеров, осмотр состояния пил на оборудовании торцовки пиломатериалов, осмотр и при необходимости затяжку крепежных элементов, осмотр системы аспирации, осмотр состояния ножей рубительной машины.

Ремонтные работы, выполняемые на линии сортировки, в зависимости от периодичности проведения подразделяют:

Текущий и планово-предупредительный ремонт, при котором производятся следующие виды работ:

Очистка узлов и механизмов комплекса;

Вскрытие, и проверка состояния и износа подшипниковых опор узлов комплекса

Вскрытие, и проверка состояния и износа деталей и сборочных единиц редукторов с заменой масла;

Натяжка цепных и ленточных транспортеров, цепных и ременных передач;

Проверка состояния и степени износа узлов и деталей цепных и ленточных транспортеров с заменой изношенных частей;

Проверка состояния режущего инструмента (пил и ножей) и крепежных элементов этих узлов;

Средний ремонт.

При среднем ремонте, кроме работ, выполняемых при текущем ремонте, производят следующие виды работ:

ревизия деталей и узлов пневмо- и гидросистем;

ремонт фундамента;

окраска оборудования комплекса.

4.3 Ремонтные работы (технология)

Технологию проведения ремонтных работ в цехе рассмотрим на примере поломки лифта подачи пиломатериалов на линию сортировки досок.

Описание проблемы ремонта

В процессе работы лифта подачи направляющие ролики (тяговой цепи каретки) получают значительный износ боковых буртиков. (Смотри рисунок 4.1). Износ буртиков вызывает сбегание цепи с направляющей проточки, увеличивая нагрузку на ось и опорные подшипники.

Рисунок 4.1- Направляющий ролик лифта подачи

4.3.2 Решение проблемы ремонта

Ремонтные работы проводятся в три этапа: первый-демонтаж ролика, второй-восстановление геометрических размеров (срезание буртика на токарном станке, изготовление нового фланца с последующей приваркой его к ступице ролика), третий-монтаж ролика и его регулировка.

Экономический эффект от предложенного решения

Экономический эффект заключается в продлении срока службы дорогостоящего импортного оборудования и сокращения простоев в работе.