- •1. Вимоги до машин і деталей. Надійність машин. Коефіцієнт запасу міцності. Критерії працездатності та розрахунку деталей машин.

- •2.Призначення та класифікація механічних передач.

- •2. Основний тип I елементи зварювальних зєднань

- •8. Заклепкові з’єднання. Класифікація заклепкових з’єднань.

- •9. Клеєві з’єднання. Клеєві зєднання

- •10. Розрахунок на міцність зварювальних і заклепкових з’єднань.

- •11. Різьбові з’єднання. Конструктивні форми різьбових з’єднань. Стандартні кріпильні вироби. Розрахунок різьбових з’єднань. Види різьбових з'єднань

- •[Ред.]За видом різі

- •11. Шпонкові і шліцьові з’єднання. Типи шпонкових з’єднань. Добір шпонок.

- •12.Призначення, конструкції і матеріали валів і осей.

- •13. Будова, призначення, типи, застосування підшипників ковзання та кочення. Основні типи підшипників

- •2. Підшипники кочення

- •3.1. Класифікація

- •Достоинства

- •3.3. Недоліки

- •[Ред.]Сполучні муфти

- •[Ред.]Муфти приводів

- •[Ред.]Різновиди муфт за використанням

- •Розрахунок втулкових муфт [ред.]Муфти із штифтовим з'єднанням (тип 1)

- •[Ред.]Муфти із шпонковим з'єднанням

1. Вимоги до машин і деталей. Надійність машин. Коефіцієнт запасу міцності. Критерії працездатності та розрахунку деталей машин.

Кожна машина має ті чи інші умови роботи, у відповідності до яких ставляться свої вимого. Проте серед багатьох вимог виділяють основні:

міцність;

жорсткість

вібростійкість

стійкість проти спрацювання

теплостійкість та ін.

Міцність є головним критерієм працездатності для більшості деталей машин.

Найбільш поширений розрахунок на міцність є розрахунок за допустимими напруженнями. σ = F/A ≤[ σ]. Де: σ – дійсна напруга Н/мм2; F- узагальнена сила Н (Н*мм); А- площа перерізу; [ σ]- допустима напруга Н/мм2.

Коефіцієнт запасу міцності виражають у вигляді добутку коефіцієнтів S = S1*S2*S3;

S1- 1.1…..1.5 – коефіцієнт що враховує точність визначення діючих на деталь навантажень.

S2 - 1.1…..1.5 – коефіцієнт що враховує надійність матеріалу з якого виготовлено деталь.

S3 – 1.1…..1.3 – коефіцієнт що враховує відповідальність машини.

Працездантість (працездатний стан) — стан виробу (машини, деталі), при якому він спроможний виконувати певні функції при збереженні значень параметрів в межах, заданих нормативно-технічною документацією та/або конструкторською документацією[1]. Властивість елементу або системи безперервно зберігати працездатність при певних умовах експлуатації (до настання першої відмови у роботі) називається безвідмовністю.

Працездатний стан — cтан об'єкта, який характеризується його здатністю виконувати усі потрібні функції[2]

Основні критерії працездатності:

міцність;

механічна жорсткість;

стійкість;

стійкість проти зношування (спрацювання);

корозійна стійкість;

теплостійкість;

вібростійкість.

Для більшості машин головним критерієм працездатності є міцність. Вибір основного критерію залежить від функціонального призначення деталей та умов їх роботи. Наприклад, для кріпильних виробів (болт, шпилька, заклепка) основним критерієм є міцність. А для ходових гвинтів — зносостійкість.

Для підвищення працездатності часто застосовують термообробку, функціональні покриття або мастила.

2.Призначення та класифікація механічних передач.

Безпосередній звязок двигуна з робочими органами машини можливий мише в небагатьох випадках ( вентилятор), В основному між двигуном, і робочими органами використовується допоміжний пристрій який називається передачею. Під передачею слід розуміти пристрій метою якого є передача енергії від двигуна до механізмів машини.

Необхідність використання передач зумовлена наступним:

Невідповідність частоти обертання та крутильних моментів двигуна та робочих органів машини.

Необхідність регулювання частоти обертання.

Зміна обертового руху на поступальний, або навпаки.

Необхідність за допомогою одного двигуна приводити в рух декілька механізмів.

В курсі деталі машин вивчають лише механічні передачі.

За принципом дії передачі поділяються на 2 типи: 1 передачі тертям; 2 передачі зчепленням.

3.

Фрикційні передачі. Конструкції та

матеріали фрикційних передач. Основи

розрахунку фрикційних передач.

4.

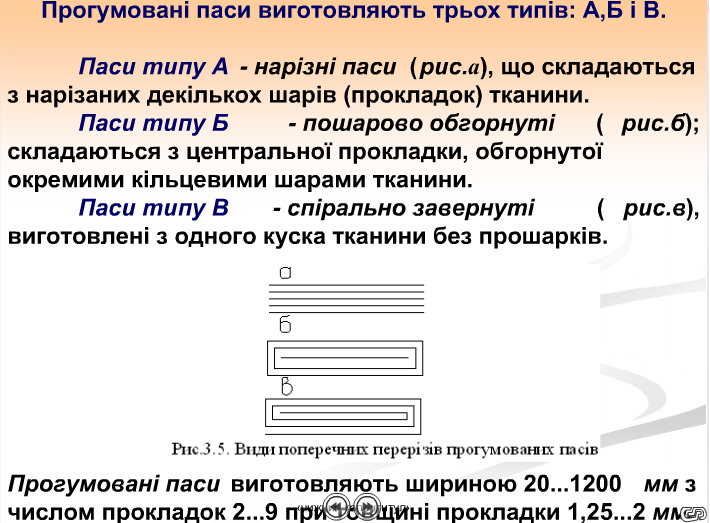

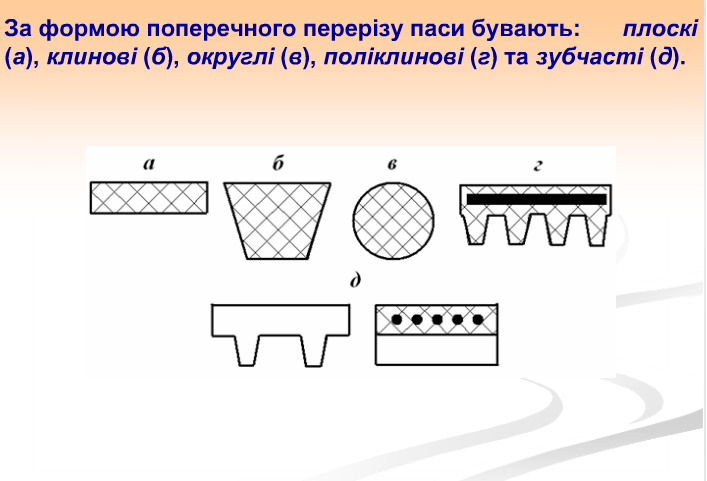

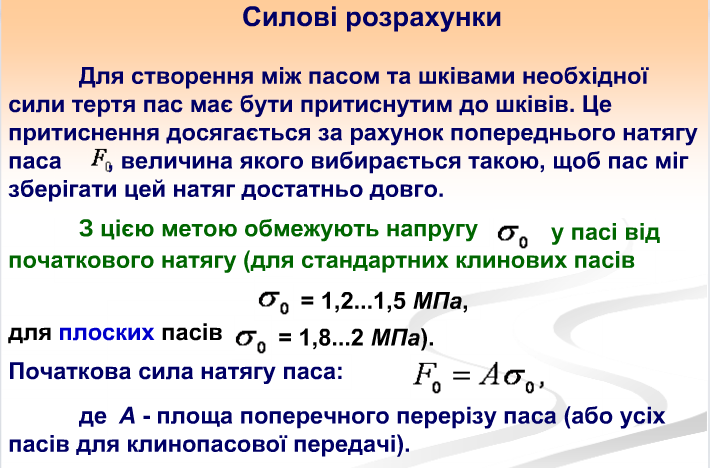

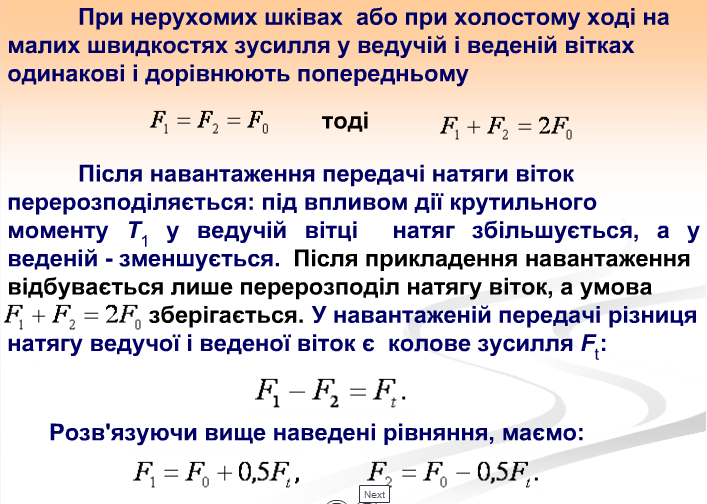

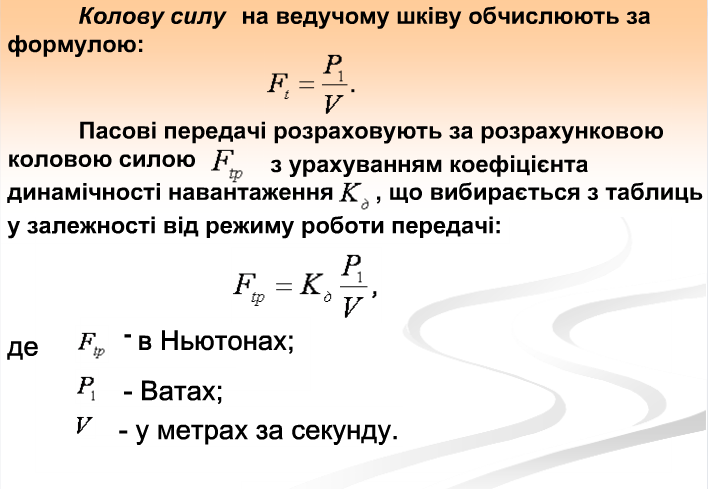

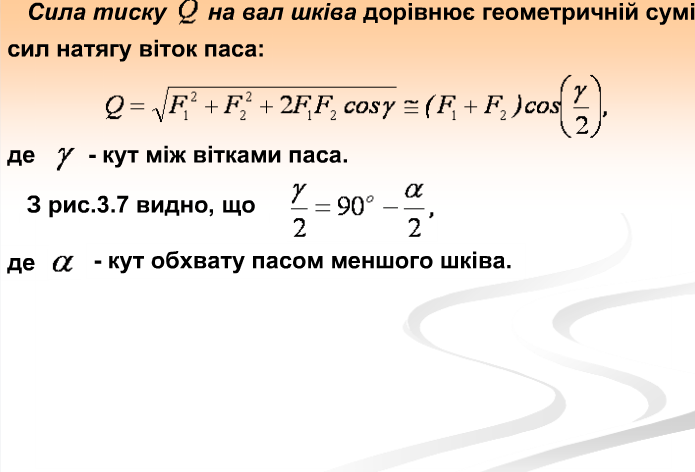

Пасові передачі. Матеріали та конструкції

пасів. Сили, що діють у пасовій передачі.

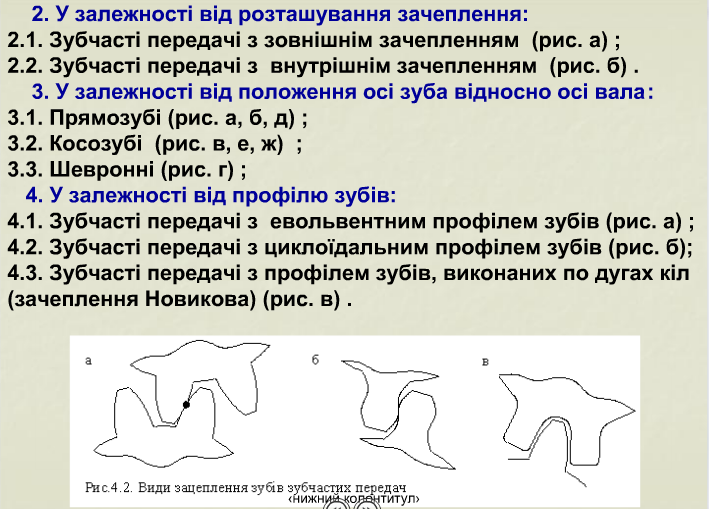

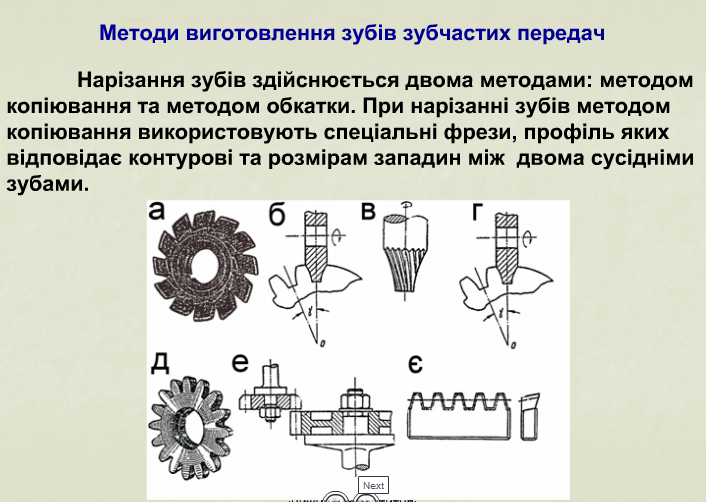

Зубчасті передачі. Види та класифікація зубчастих передач.

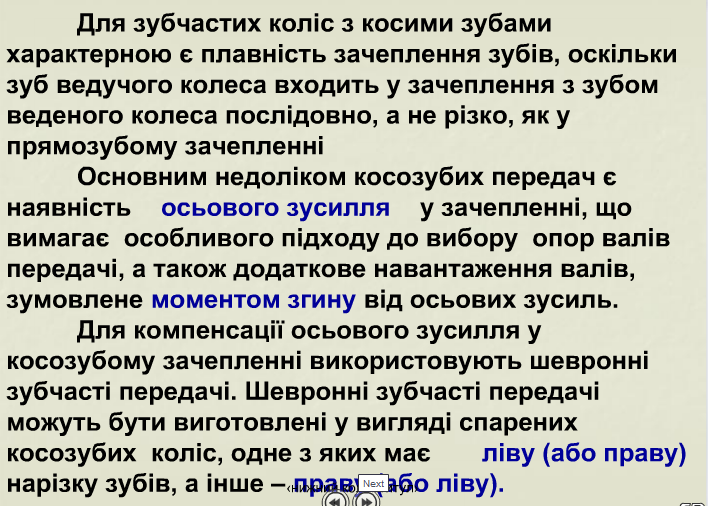

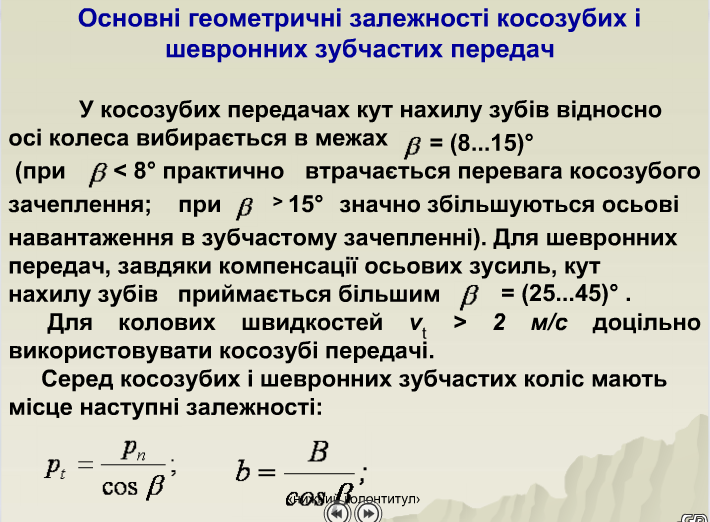

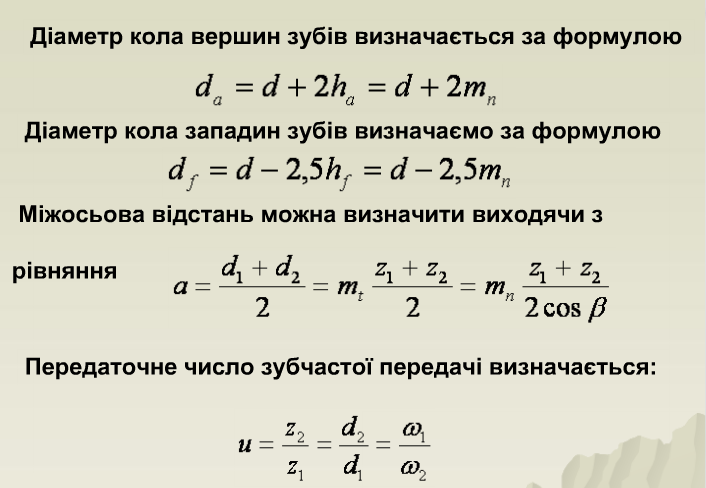

6. Циліндричні косозубі та шевронні зубчасті передачі.

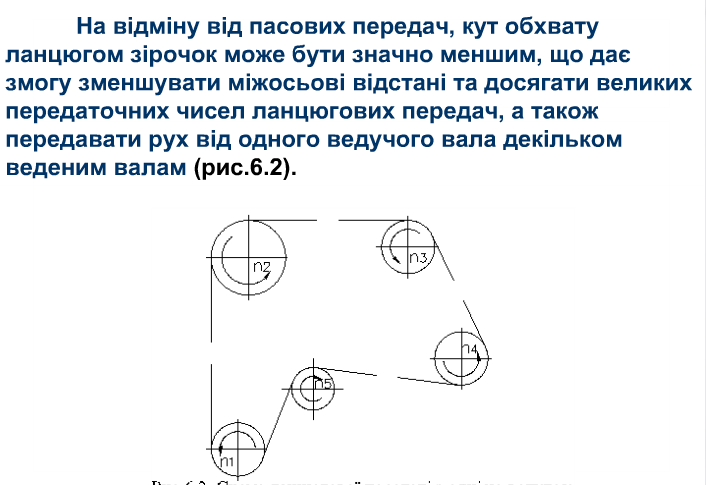

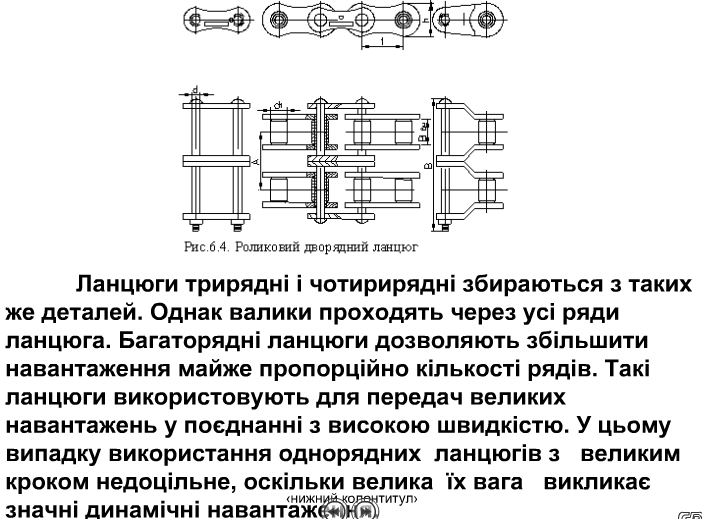

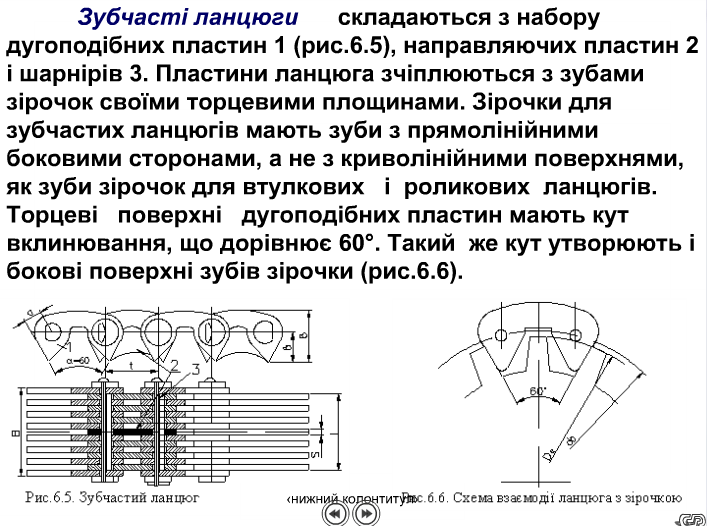

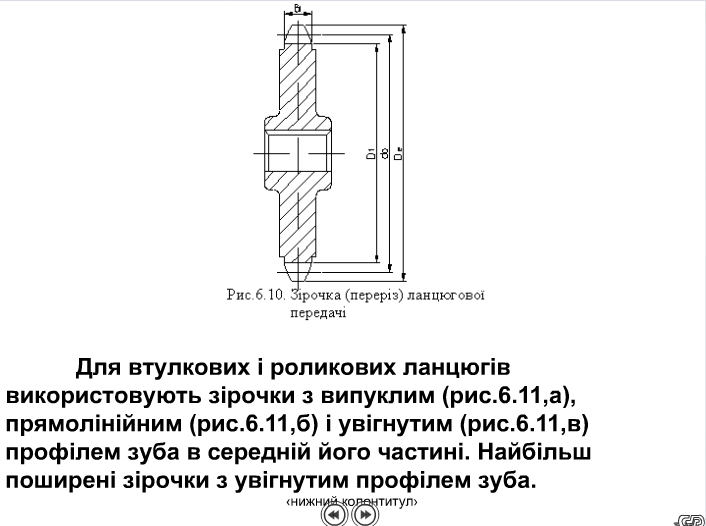

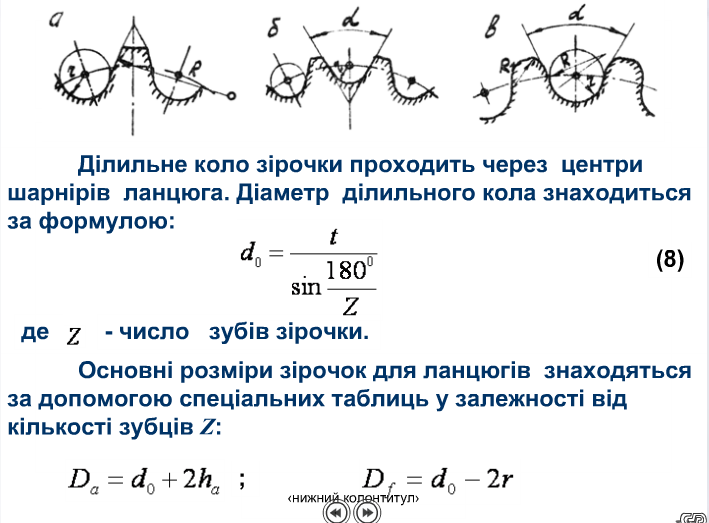

7. Ланцюгові передачі. Характеристики ланцюгових передач. Конструкції деталей передач.

7. Зварні з’єднання. Основні типи i елементи зварювальних з’єднань.

Зварювальнi з’єднання представляють собою основний тип нерозривних з’єднань. Вони утворюються шляхом місцевого нагрiву деталей в зонi їх з’єднання. В сучасному машинобудуванi застосовуються рiзнi види зварки. Найбiльше поширення дістали електричні види, основними з яких є дугова i контактна зварка.

Переваги зварювальних з’єднань. 1. Недорога вартість з’єднання дякуючи малiй трудоємкостi зварки i простотi конструкції зварного шва. 2. Порівняно невелика маса конструкції (на 15 .25% менше маси клепаної), так як: а) через вiдсутнiсть дирок під заклепки потрібно менше площi січення зварювальних деталей; б) з’єднання деталей може бути виконане баз накладок; в) вiдсутнi виступаючі масивнi головки заклепок. 3. Герметичнiсть i плотність зєднання. 4. Можливість автоматизації процеса зварки. 5. Можливість зварки товстих профiлiв.

Недоліки. 1. Надійність зварного з’єднання залежить від кваліфікації зварника. Застосування автоматичної зварки ліквідує цей недолік. 2. Короблення деталей через нерiвномiрне нагрівання в процесi зварки. 3. Недостатня надійність значних вiбрацiйних i ударних нагрузках. По мiрi досконалості зварки цей недостаток проявляється в меншій степені.

Застосування. И сучасному машинобудуванi, будуванi та в інших галузях промисловості зварні з’єднання витiснили заклепочні, за виключеням особливих випадків. Зварку широко застосовують для отримання заготовок деталей з прокату в мало серійному i одиночному виробництвi i в ремонтнiй роботi. Зварними виконують рами, корпуса редукторiв, шківи, зубчастi колеса, колiнчастi вали, корпуса кораблiв, залiзнодорожнi вагони, трубопроводи та інші. В масовому виробництві використовують штампозварювальнi деталі, отримані дуговою автоматичною чи контактною зваркою.