- •Лабораторная работа №1. Общие вопросы обеспечения лазерной безопасности.

- •Теоретическое введение.

- •Некоторые параметры стекол, используемых для светофильтров

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа № 2. Особенности нагрева материалов лазерным излучением.

- •Теоретическое введение.

- •Порядок выполняемой работы.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа №3. Импульсная шовная сварка металлов.

- •Теоретическое введение.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа № 4. Поверхностное упрочнение металлов импульсным излучением твердотельных лазеров.

- •Теоретическое введение.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа № 5. Лазерное разделение стекла методом управляемого термораскалывания.

- •Теоретическое введение.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

- •Лазерная работа № 6. Лазерное скрайбирование диэлектрических материалов.

- •Теоретическое введение.

- •Лазерное скрайбирование полупроводниковых пластин.

- •Лазерное скрайбирование керамических пластин.

- •Порядок выполнения работы.

- •Р ежимы лазерного скрайбирования керамических пластин. Контрольные вопросы.

- •Литература.

- •Лабораторная работа № 7. Прошивка отверстий в материалах лазерным излучением.

- •Теоретическое введение.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература

- •Лабораторная работа № 8. Лазерная точечная сварка металлов.

- •Теоретическое введение.

- •Коэффициенты отражения некоторых металлов для излучения с различной длиной волн.

- •Основные параметры.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

- •Лабораторная работа № 9. Газолазерная резка металлических материалов.

- •Теоретическое введение.

- •Порядок выполнения работы.

- •Контрольные вопросы.

- •Литература.

Порядок выполнения работы.

1. Изучить устройство и принцип работы лазерной технологической установки.

По формулам (9) и (10) рассчитать величину энергии излучения лазера Е и величину фокусного расстояния объектива f для прошивки отверстий в нержавеющей стали

h=1мм и диаметром 0,3мм.(D=6,3 мм, l =50 мм, 2=3х10-3 рад, =1,5 мс.)

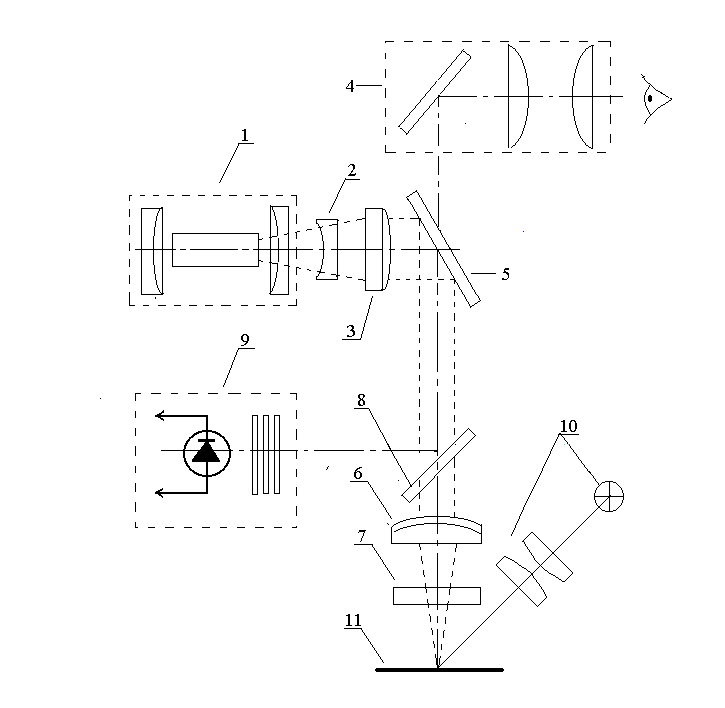

Рис.3 Оптическая схема лазерной технологической установки для прошивки отверстий в материалах.

1- источник лазерного излучения; 2,3 - телескопическая система; 4- визуальный канал; 5- поворотное зеркало; 6- оптическая система для фокусировки лазерного излучения; 7- защитная пластинка; 8,9- устройство для контроля энергии лазерного пучка; 10- подсветка; 11- образец для прошивки отверстий.

3. Провести исследование зависимости формы продольного се-чения отверстий от положения фокуса лазерного пучка относительно поверхности обрабатываемой детали.

4. Экспериментально исследовать зависимость размеров полу-чаемых отверстий при различных значениях энергии излучения лазера.

5. Составить отчет о проделанной работе.

Контрольные вопросы.

1. Влияние свойств материала на выбор технологических режимов при прошивке отверстий лазерным излучением.

2. Зависимость размеров получаемых отверстий от энерге-тических и временных характеристик лазерного излучения.

3. Зависимость формы отверстий при одной и той же энергии, но при различных положениях фокуса объектива относительно поверхности образца.

4. Методика расчета параметров лазерного импульса с целью получения цилиндрического отверстия с размерами h и d при известных оптических и теплофизических характеристиках материала.

5. Оптическая схема лазерной установки.

Литература

1. К.И. Крылов, В.Т. Прокопенко Применение лазеров в машиностроении, приборостроении –Л. Машиностроение, 1978 г.

2. К.М. Банас Лазерная обработка материалов. –ТИИЭР,1982, т.70 №6.с.35-45.

3. Лазеры в технологии. / Под редакцией М.Ф.Стельмаха. –М: Энергия , 1975 г.

4. Л.А. Вивер Применение лазеров для различной обработки и сварки. –В сб.: Применение лазеров. –М. Мир,1974 г.

5. А.А. Углов , А.А. Гнедовец К оценке уменьшения интенсив-ности лазерного излучения плазмой вблизи поверхности твердых мишеней. –Физика и химия обработки материалов, 1979,№5, с.3-11.

Т.Н.Соколова, Л.А.Сурменко. Лазерная размерная обработка материалов, применение в электронной технике. 1986 г.

Лабораторная работа № 8. Лазерная точечная сварка металлов.

ЦЕЛЬ РАБОТЫ: изучение процесса лазерной точечной сварки металлов для различных типов соединений.

ПРИБОРЫ И ПРИНАДЛЕЖНОСТИ: лазерная установка «Квант-12», металлографический микроскоп, образцы для сварки, измеритель энергии ИКТ-1Н, осциллограф, фотодиод ФД-24К, шлифовальные и полировальные порошки, реактив для травления.

Теоретическое введение.

При взаимодействии с поглощающей средой световой поток частично отражается от поверхности, а частично проникает внутрь материала, поглощаясь в нем. Изменение плотности светового потока q, т.е. количества световой энергии, приходящейся на единицу поверхности материала в единицу времени, в поглощающей среде описывается законом Бугера - Ламберта.

(1)

(1)

где q0 - плотность падающего светового потока на поверхности материала: А - поглощательная способность материала; А= 1-R (R. - коэффициент отражения); (x) - коэффициент поглощения света в среде.

Координата x отсчитывается от поверхности вглубь материала. Формула (1) соответствует случаю нормального скин-эффекта. Она применима к самым различным материалам. Конкретные значения входящих в неё величин А и , а также механизмы поглощения света и перехода его в тепло могут при этом сильно отличаться для различных материалов. В металлах кванты света поглощаются в основном электронами проводимости, которые рассеивают поглощенную энергию на тепловых колебаниях решетки за время ei 10-11 10-10 сек.

Этот процесс протекает в слое толщиной 10-6 10-5 см.

Пространственное распределение поглощенного светового потока в металле для оптических частот соответствует закону Бугера – Ламберта (1). Это обусловлено тем, что для оптических частот путь, проходимый электроном в металле за один период колебания поля, значительно меньше глубины проникновения излучения =1/ , в результате чего выполняется закон Ома и скин-эффект является нормальным.

При этом (x) = = соnst

q(x)=q0Aexp(–x) (2)

а значение величин и А определяются выражениями

(3)

(3)

(4)

(4)

где

и

![]() -

заряд и эффективная масса электрона;

-

заряд и эффективная масса электрона;

n0 - концентрация свободных электронов в металле;

![]() -

частота

столкновения электронов, при которых

происходит изменение импульса; c0-

скорость света в вакууме.

-

частота

столкновения электронов, при которых

происходит изменение импульса; c0-

скорость света в вакууме.

Для большинства металлов в оптическом диапазоне длин волн характерны высокая отражательная способность R=1-А (от 70% до 95%) и большой коэффициент поглощения 10 510 6 см -1 .

Высокая плотность мощности на поверхности свариваемых деталей, обеспечиваемая лазерными источниками излучения, обуславливает высокий темп нагрева, что облегчает сварку металлов, обладающих большой теплопроводностью (медь, серебро) и высокой температурой плавления (вольфрам, тантал, молибден). При сварке металлов световое пятно, получаемое на поверхности свариваемых деталей при фокусировке излучения, является поверхностным источником нагрева, так как излучение поглощается тонким поверхностным слоем толщиной в несколько сотых долей микрона. При плотностях мощности 10 510 6 Вт/см2 и длительности порядка 10-310-2 сек передача тепла в глубину свариваемых материалов осуществляется в основном за счет теплопроводности.

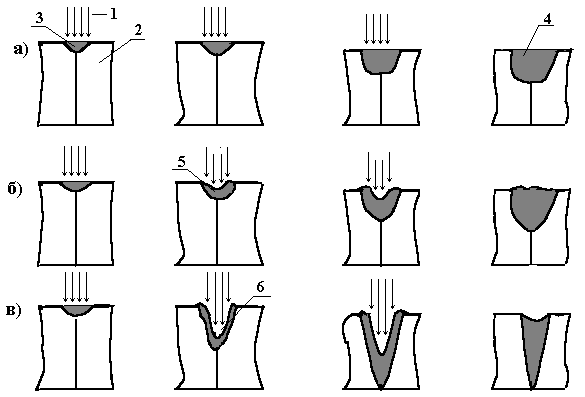

Стадии развития процессов проплавления при различных плотностях мощности излучения показаны на рис. 1. Зона проплавления в этом случае имеет форму близкую к сферической.

Практически при лазерной сварке в большинстве случаев наблюдается интенсивное испарение металла. Это приводит к тому, что под давлением пара поверхность сварочной ванны прогибается. Участок этой поверхности непосредственно воспринимающий энергию излучения, опускается (рис. 1б).

Если при этом поверхностное натяжение расплавленного металла еще препятствует его выплеску, то после окончания действия излучения еще не застывший металл заполняет образовавшееся углубление. В результате прогиба сварочной ванны глубина проплавления увеличивается по сравнению с нагревом без заметного испарения. Форма зоны проплавления становится конической (рис.1 б,в).

Рис. 1 . Стадии развития процессов проплавления при различных плотностях мощности излучения.

а) - проплавление за счет теплопроводности, q=10 510 6 Вт/см2

б) - прогиб сварочной ванны, q=510 5510 6 Вт/см 2

в) - глубокое проплавление, q=10 610 7 Вт/см2

1 - излучение лазера; 2 - свариваемые детали; 3 - расплавленный металл; 4 - застывшая сварочная ванна; 5 - объем заглубления; 6 - временное отверстие, полученное за счет испарения.

Увеличению глубины проплавления при интенсивном испарении с поверхности сварочной ванны способствует перемешивание верхних, нагретых до наибольшей температуры, и нижних, более холодных слоев расплавленного металла, которое возникает из-за неравномерного нагрева в пределах светового пятна. При увеличении плотности мощности в центре светового пятна до величины порядка 510 6 5107 Вт/см2 в сварочной ванне образуется узкое глубокое отверстие, металл из которого частично испаряется, частично вытесняется к периферии ванны (рис.1в). После окончания действия импульса временное отверстие заполняется металлом, расплавленным в периферийной зоне светового пятна, где плотность мощности была недостаточно для интенсивного испарения. Увеличению эффекта глубокого проплавления способствует пичковая структура импульсных твердотельных лазеров, так как за время действия одного пичка плотность мощности в центре светового пятна может достигать 107108 Вт/см. Изменение энергетических характеристик лазерного излучения позволяет осуществлять сварку пользуясь различными механизмами проплавления, выбор которых зависит от свойств свариваемых материалов и характера соединения.

При воздействии светового потока на поверхность свариваемых деталей часть его отражается. Для всех металлов коэффициент отражения увеличивается с увеличением длины волны света. В таблице 1 приведены коэффициенты отражения некоторых металлов.

В процессе нагрева поглощательная способность многих металлов заметно увеличивается с ростом температуры. Например, у серебра и меди при воздействии излучения с длиной волн 1,06 мкм она увеличивается примерно в два раза при нагреве от комнатной температуры до температуры плавления. В то же время у стали изменение оптических характеристик в том же интервале температур невелико.

На рис.2 показаны зависимости глубины и диаметра зоны проплавления некоторых металлов, от энергии излучения лазера на стекле с неодимом (при постоянных длительности импульса и диаметре светового пятна).

Следует отметить, что увеличение длительности лазерного импульса способствует более полному удалению из сварочной ванны нерастворенных газов и уменьшает возможность образования пористости после застывания металла. Наиболее благоприятной формой импульса излучения при сварке является трапециидальная или треугольная с относительно крутым передним и пологим задним фронтом.

Таблица 1.